ACP1000核电堆内构件用大锻件的国产化研制*

2015-09-15张智峰向上海重型机器厂有限公司上海200245

□张智峰 □李 向上海重型机器厂有限公司 上海 200245

ACP1000核电堆内构件用大锻件的国产化研制*

□张智峰□李向

上海重型机器厂有限公司上海200245

介绍了ACP1000核电堆内构件用大锻件的国产化研制工作和研制结果。研制目的是掌握ACP1000核电堆内构件用大锻件的制造工艺,实现堆内构件大锻件的国产化。研制结果表明,国产化的大锻件性能优良,完全符合RCC-M(2007版)标准和锻件技术规范的要求。

堆内构件在核电站核反应堆中起着支承核燃料组件和引导控制棒进行核反应启动、停止、功率调整等重要作用,并在事故状况下为反应堆提供二次安全支撑,是核反应堆设备中最关键的设备之一。制造堆内构件的材料需要承受高中子注量的辐照和冷却剂的腐蚀,而且要在高温、负载工况下保持足够的强度,使用条件十分苛刻。目前主流的压水堆核电均采用高性能不锈钢大锻件作为制造堆内构件的主材料[1,2]。

ACP1000是中国核工业集团公司在30余年核电科研、设计、制造、建设和运行经验的基础上,充分借鉴国际三代核电技术先进理念,汲取福岛核事故经验和教训,自主研发、具有完整知识产权的第三代先进压水堆核电站。ACP1000作为第三代核电技术,其堆内构件大锻件技术要求高于二代改进型核电,制造难度显著增大。上海重型机器厂有限公司(简称上重)在2013年完成了第三代AP1000核电堆内构件大锻件的国产化,但AP1000核电技术源于美国西屋公司,其设计的堆内构件大锻件与中国自主设计的ACP1000在技术要求上有较大差异,故AP1000核电堆内构件锻件研制过程中开发的先进工艺技术并不能直接覆盖ACP1000。能否及时开发出制造ACP1000核电堆内构件锻件所需的先进冶炼、锻造、热处理等核心工艺,将成为ACP1000核电堆内构件主设备能否实现国产化的关键所在。

为此,在上海市经济和信息发展委员会的支持下,上重和上海电机学院联合申报了上海市产学研合作年度计划(2014年度)项目——《ACP1000核电堆内构件锻件研制》,并在 2015年最终实现ACP1000核电堆内构件成套锻件的完全国产化。

1 技术难点分析

1.1技术要求慨况

ACP1000核电堆内构件大锻件按RCC-M(2007版)设计,钢种包括奥氏体不锈钢Z3CN18-10、Z2CN19-10以及马氏体不锈钢Z12CN13,分别执行RCC-MM3301、M3302和M3205标准。堆内构件中尺寸最大的堆芯支承板和上支承板材料为Z3CN18-10,尺寸相对较小的法兰、管嘴锻件采用Z2CN19-10制造,压紧弹簧为堆内构件中唯一的马氏体不锈钢Z12CN13锻件。

根据RCC-MM140相关规定,堆芯支承板、上支承板和压紧弹簧锻件在按规定的生产工艺制造前,应进行制品评定。ACP1000核电堆内构件大锻件的评定方为中国核动力研究设计院核级设备制品技术评定中心。

制品评定的目的至少包括:①验证锻件的内部质量;②评价锻件的化学成分和力学性能的均匀性;③确保锻件对晶间腐蚀的不敏感性。

为实现上述评定要求,在与评定中心充分沟通后,上重制订了评定件的制造、检验方案。与常规产品件相比,评定件的主要差别是为了充分验证锻件性能的均匀性,而在更多的位置进行了取样。

1.2成分要求

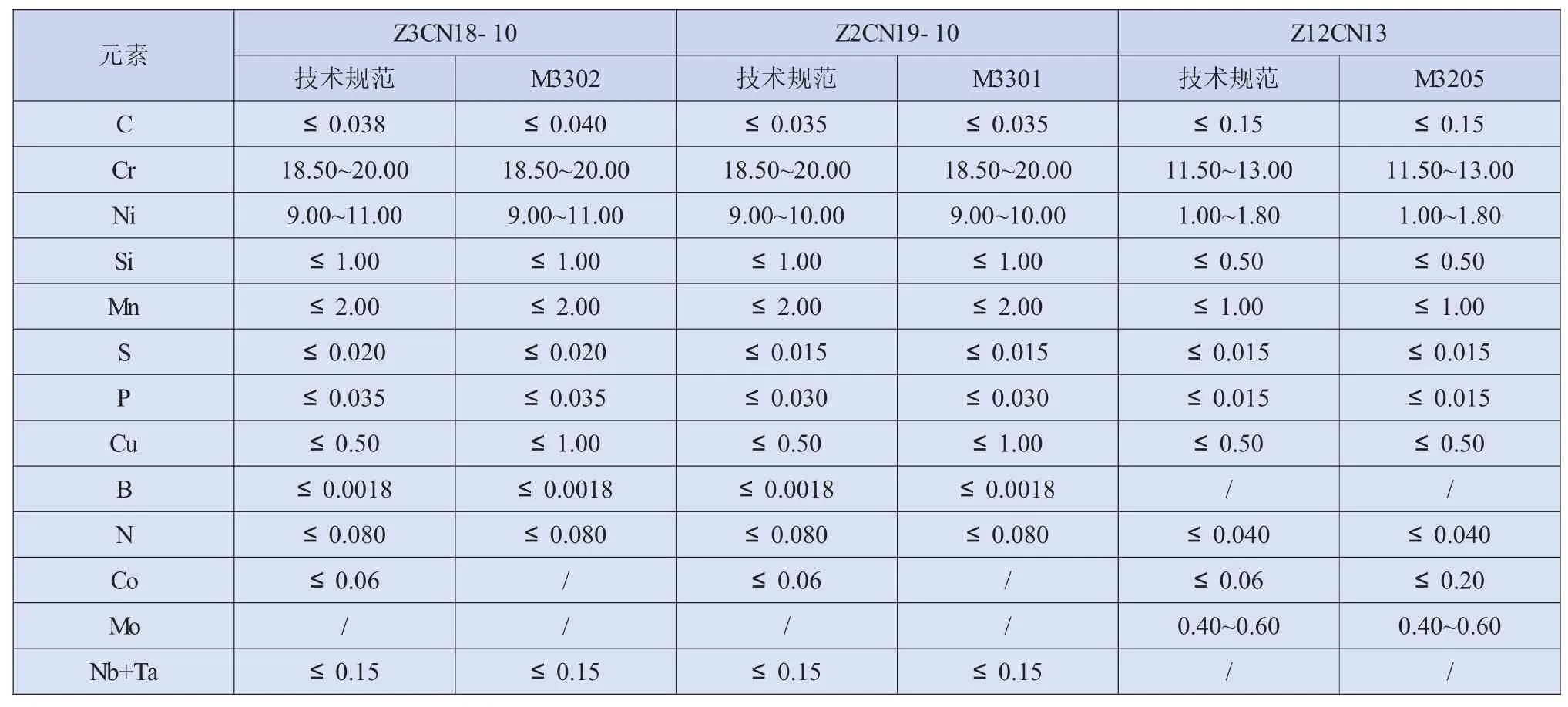

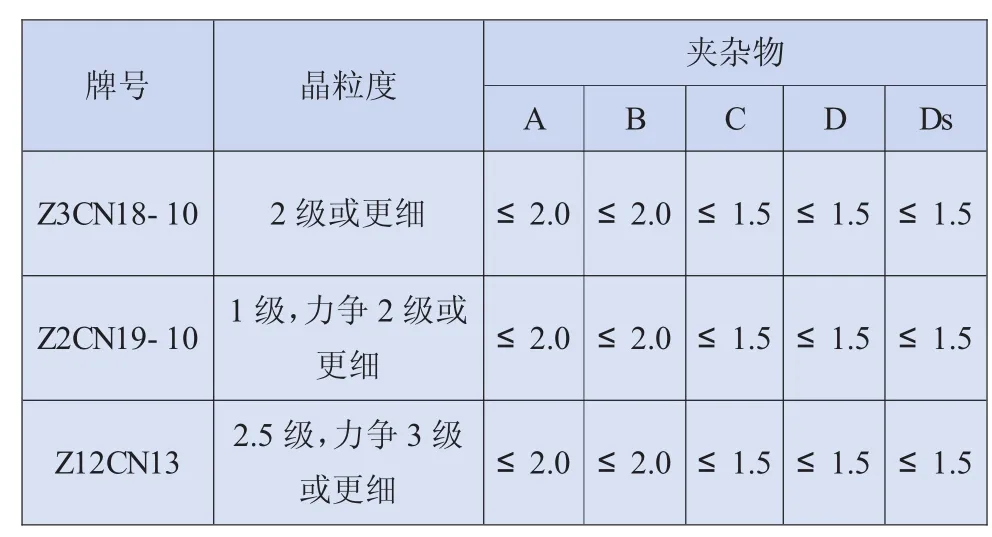

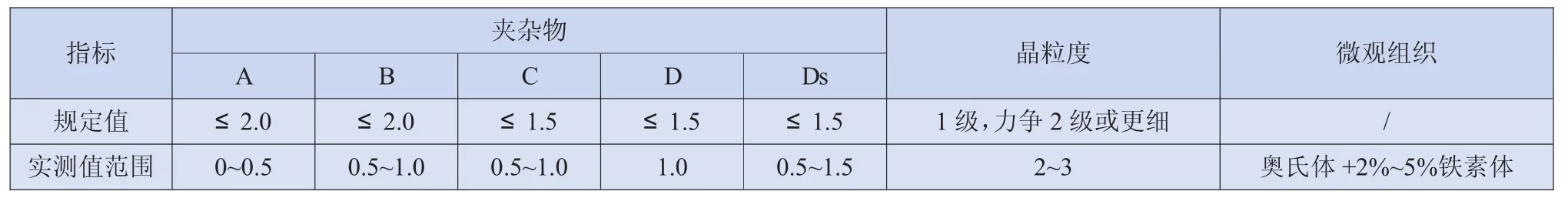

ACP1000核电堆内构件用 Z3CN18-10、Z2CN19-10和Z12CN13锻件的成分要求详见表1。

表1 ACP1000核电堆内构件锻件成分规范/wt%

ACP1000核电堆内构件锻件技术规范提出的成分要求较RCC-M(2007版)要求更高,主要体现在Co、Cu等残余元素含量控制要求更为严格,这要求制造厂需在原材料控制、二次精炼等方面上提出更有效的工艺保证措施,以获得具有足够纯净度的钢锭。

锻件技术规范提出的合金成分具有较宽的范围,但要获得综合性能合格的锻件,需要在规范提出的成分范围内再制定一个狭窄的内控范围。对于本项目,上重采取的技术方案是:①进一步限制P、S、 Cu等有害残余元素的含量;②根据舍弗勒图,调配好Cr当量和Ni当量,保证获得所需的组织,如铁素体含量应≤5%;③C、N作为强化元素,控制在较高水平。

获得实现内控目标成分的钢锭是熔炼工序的主要任务,上重采用真空精炼+电渣重熔的工艺制造所需钢锭。制造ACP1000堆内构件大锻件最大需要67 t电渣重熔钢锭,它将用于制造尺寸、质量最大的堆芯支承板锻件。要获得重达67 t的电渣重熔钢锭,需要精心设计渣制度、温度控制、脱氧制度、速度控制和冷却制度等电渣重熔工艺规范。

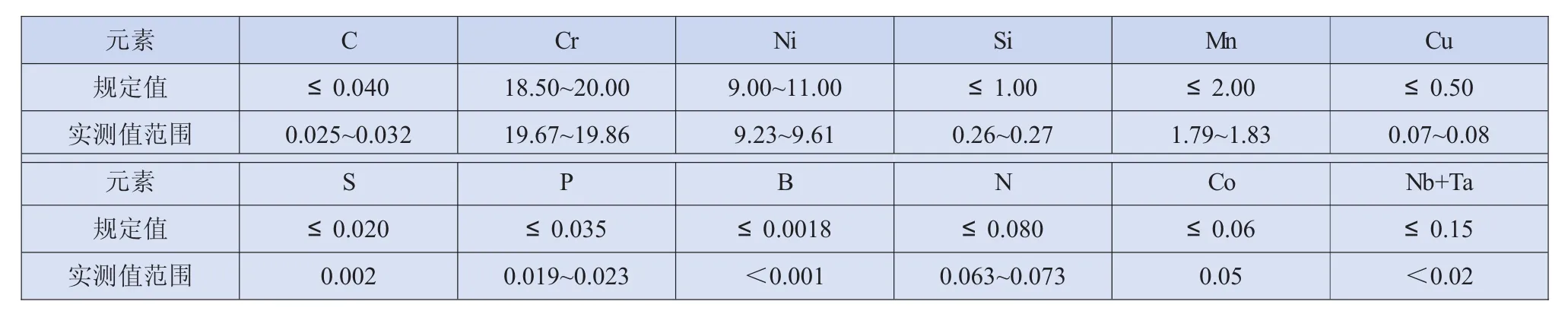

1.3力学性能

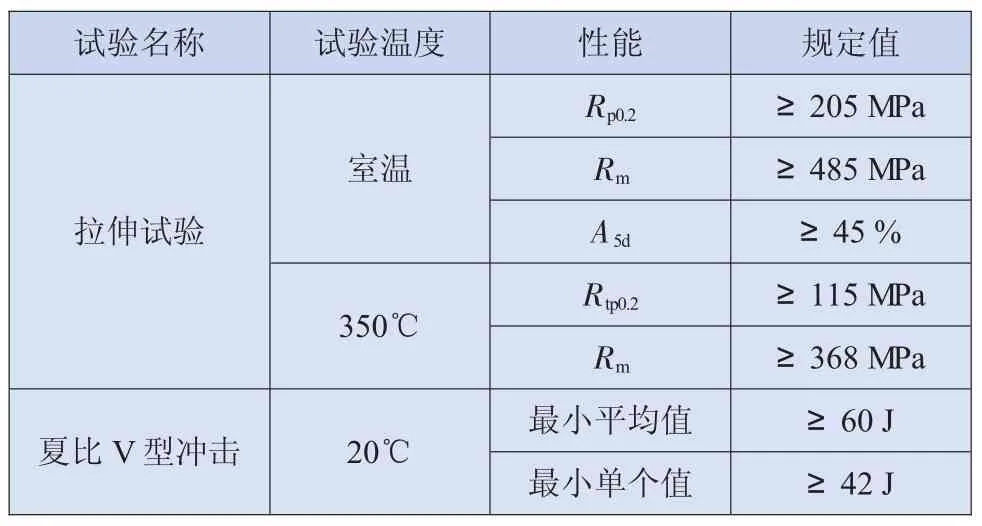

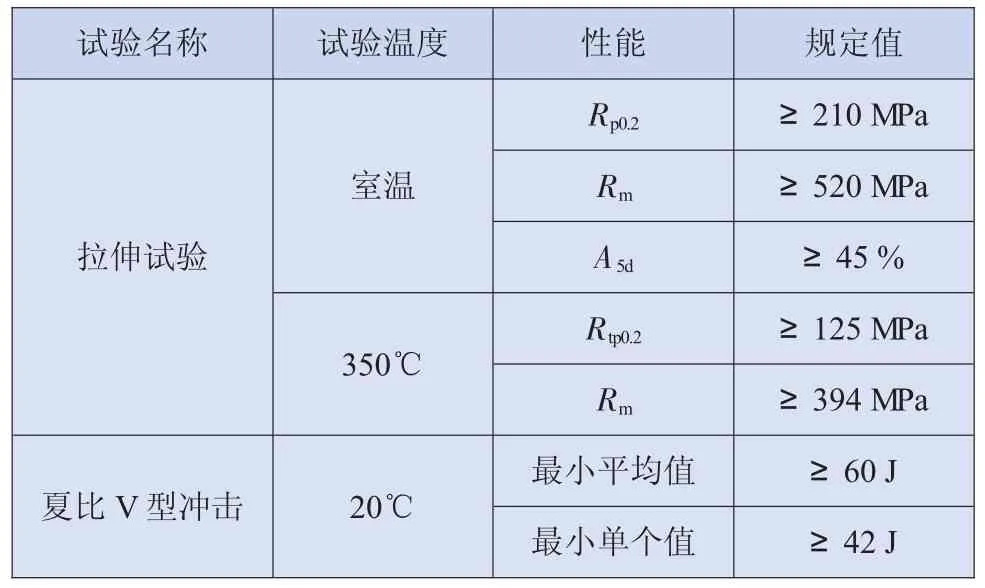

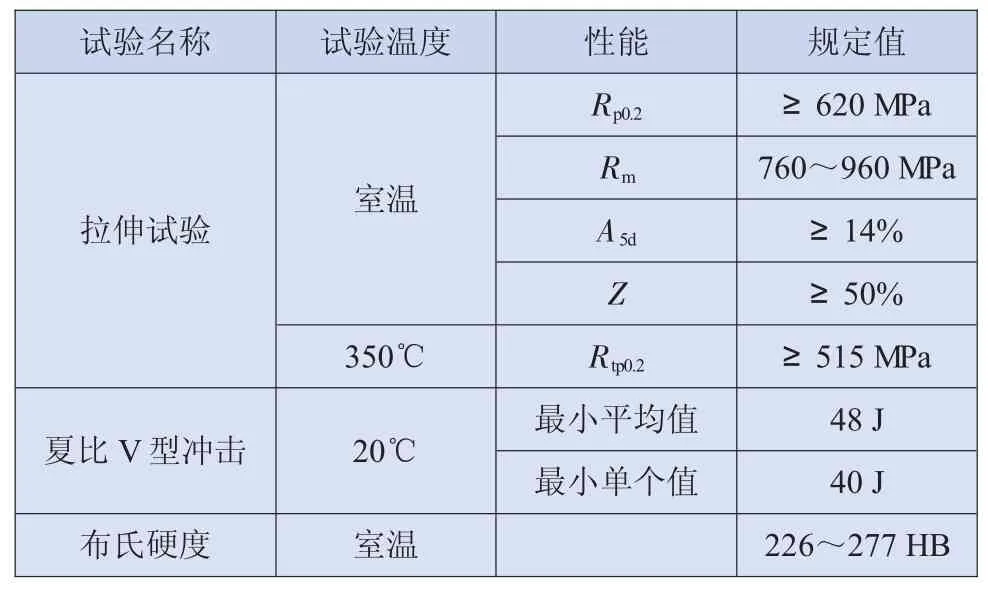

ACP1000核电堆内构件用 Z3CN18-10、Z2CN19-10和Z12CN13锻件的成分要求详见表2~表4。

表2 Z3CN18-10锻件机械性能要求

表3 Z2CN19-10锻件机械性能要求

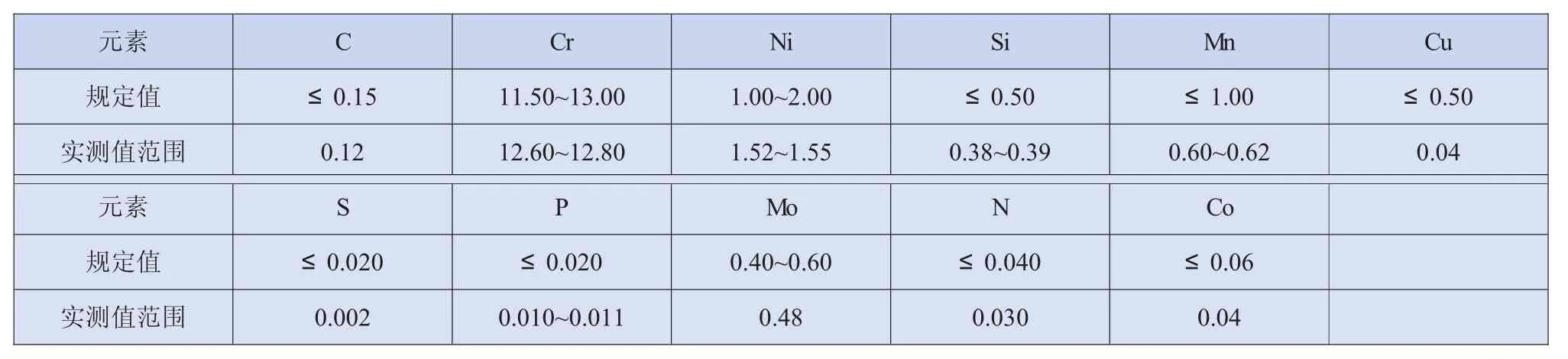

表4 Z12CN13锻件机械性能要求

ACP1000核电堆内构件锻件提出的力学性能指标达到了RCC-M标准(2007版)的要求,并对Z3CN18-10和Z2CN19-10锻件增加了20℃夏比冲击考核项目。

Z3CN18-10和Z2CN19-10属于超低碳奥氏体不锈钢,由于碳含量低,固溶温度高(规范要求固溶温度≤1 050℃),高温强度要求指标很难达到。Z12CN13锻件属于马氏体不锈钢,由于强韧性指标较高,如何平衡强韧性指标是其主要技术难点[3,4]。1.4耐腐蚀性能要求

为考察耐腐蚀性能,Z3CN18-10和Z2CN19-10锻件需要按RCC-MMC1310进行晶间腐蚀试验,试样需进行敏化处理,即:加热至700℃,保温30 min,然后在炉内以60℃/h的冷速缓慢冷却至500℃,再出炉冷却至室温。试样在10%结晶硫酸铜+10%硫酸沸腾溶液中腐蚀之后,进行声响试验和弯曲试验,以确认试样是否存在晶间腐蚀的迹象。

成分控制不当或碳化物析出不良导致晶间贫Cr是晶间腐蚀不合格的主要原因,故在设计制造方案时需考虑两点:①应有足够高的Cr含量;②固溶温度和保温时间应能充分溶解碳化物,并采取快速和强烈的浸水冷却。

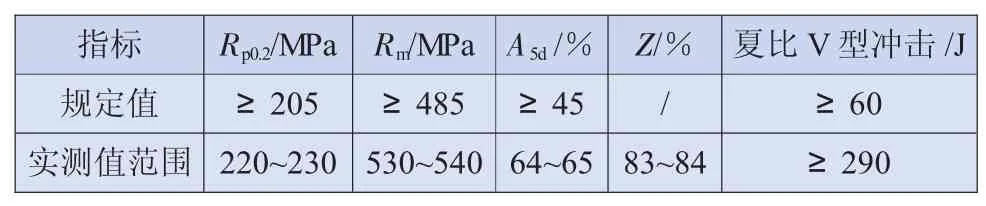

1.5金相检查要求

RCC-M标准对堆内构件大锻件未提出金相检查要求,ACP1000核电根据国内工程经验,增加了检查晶粒度和非金属夹杂物的要求,其中晶粒度检查按RCC-M MC1330或GB/T6394执行,夹杂物按GB/T 10561规定的A法评级,具体考核指标见表5。

表5 金相检查要求

晶粒度控制是不锈钢大锻件的主要制造难点之一。作为无相变的奥氏体不锈钢,Z3CN18-10和Z2CN19-10锻件只能通过锻造变形控制晶粒度,克服了变形抗力大、可锻温度区间窄的困难,获得充足且均匀的锻造变形是保证晶粒度合格的关键。Z12CN13为马氏体不锈钢,虽然在理论上可以通过相变细化晶粒,但由于其淬透性极佳,常规的锻后热处理(正火+回火)很难起到细化晶粒的作用,故也要在锻造工序中解决晶粒度问题。

夹杂物需要在冶金工序中加以解决。根据上重技术经验,采用真空精炼+电渣重熔获得的钢锭纯净度优良,可较好解决夹杂物的问题。

2 研制情况

2.1主要工艺路线

Z3CN18-10和Z2CN19-10锻件的主要制造工艺路线为:冶铸自耗电极→电渣重熔→锻造→粗加工→性能热处理→取样和理化检验→精加工→终检验(尺寸检查、超声波检测、渗透检测等),Z12CN13锻件的主要工艺流程与之基本相同,只是锻造后增加了一次锻后热处理。

电渣重熔、锻造和性能热处理是制造堆内构件大锻件的关键工序。电渣重熔要在200 t电渣重熔炉中进行(如图1所示);锻造在12 000 t水压机和16 500 t油压机上进行(如图2所示);性能热处理加热采用在控温精度良好的(≤±10℃)环形电炉中进行;Z3CN18-10和Z2CN19-10锻件的热处理快速冷却在水槽中进行,Z12CN13锻件则选择油槽。

2.2试制件制造情况

2.2.1Z3CN18-10锻件

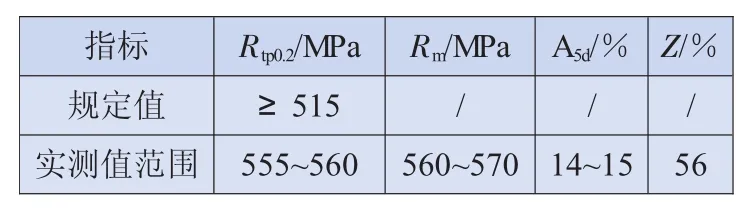

在Z3CN18-10锻件中,堆芯支承板和上支承板需要进行评定。按照RCC-M标准及采购技术规范,锻件产品需要在相对180°位置上共取2套试样进行相关理化检测试验,但为进一步论证评定件性能的均匀性,评定方提出了更苛刻的要求,即每隔90°取一次共4套试样,堆芯支承板还要在中心开孔位置再增加2套试样。表6~表9汇总了Z3CN18-10锻件中制造难度最大的堆芯支承板(评定件)6处取样位置的各项检验结果。

图1 在200 t电渣重熔炉上进行重熔铸锭

图2 堆芯支承板在16 500 t油压机上锻造

表6 堆芯支承板评定件产品成分/wt%

表7 堆芯支承板评定件常温拉伸试验结果

表8 堆芯支承板评定件350℃拉伸试验结果

表9 堆芯支承板评定件金相检查结果

表6~表9表明,堆芯支承板评定件成分、力学性能、金相检验结果均满足技术规范要求,有害元素含量极低,合金元素分布均匀,高温强度有较多富余量,夏比冲击试验结果显著优于规定值。晶粒度为2~3级,实现了锻件技术规范提出的“力争2级或更细”的期望值。微观组织以奥氏体为主,含少量的(2%~5%)的铁素体,符合工艺预设目标。对支承板试样进行晶间腐蚀试验,未发现任何晶间腐蚀倾向,说明锻件具有优良的抗腐蚀性能。精加工结束后的堆芯支承板如图3所示。

图3 精加工后的堆芯支承板

2.2.2Z2CN19-10锻件

Z2CN19-10锻件的性能指标虽略高于Z3CN18-10锻件,但由于锻件尺寸较小,电渣重熔、锻压、固溶热处理技术和工艺实施难度相对较低,Z3CN18-10锻件制造工艺技术完全可以覆盖Z2CN19-10锻件。上重制造的Z2CN19-10锻件实际性能指标与Z3CN18-10锻件基本相当。

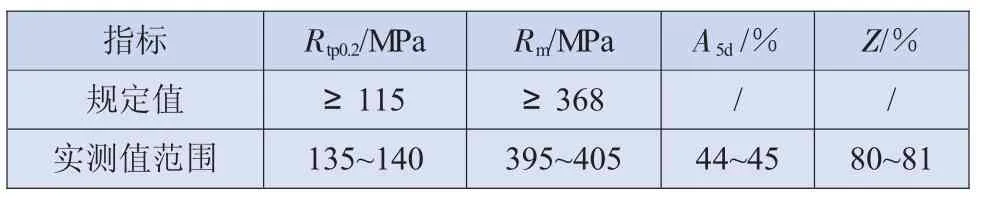

2.2.3Z12CN13锻件

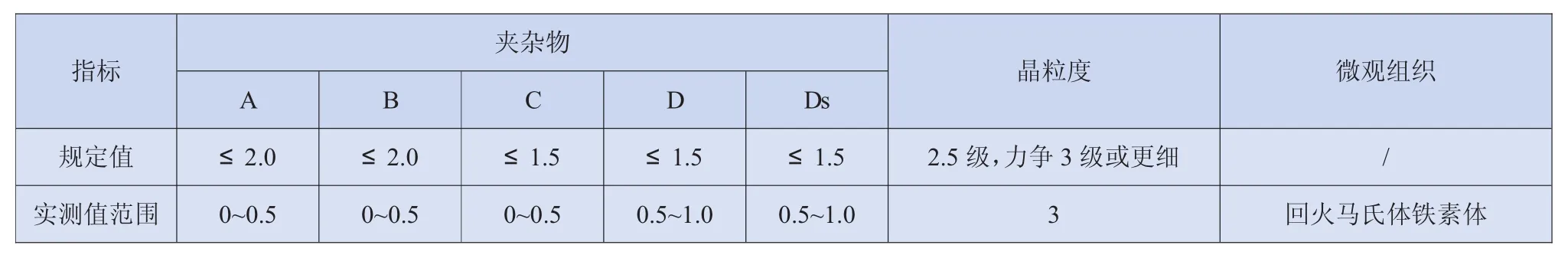

堆内构件大锻件中仅有压紧弹簧采用马氏体不锈钢Z12CN13,首制件需要进行M140制品评定。按照采购技术规范,产品只需要在相对180°位置上共取2套试样进行相关理化检测试验,但评定件的要求更高,在每隔90°各取一次共4套试样。表10~表13汇总了压紧弹簧(评定件)4处取样位置的各项检验结果。

表10~表13表明,压紧弹簧评定件成分、力学性能、金相检验结果均满足技术规范要求,有害元素含量极低,合金元素分布均匀,强度和夏比冲击试验均有富余量,强韧性匹配良好。晶粒度为3级,实现了锻件技术规范提出的“力争3级或更细”的期望值。微观组织为回火马氏体,符合工艺预设目标。精加工结束后的压紧弹簧如图4所示。

图4 最终精加工后的压紧弹簧

表10 压紧弹簧评定件产品成分/wt%

表11 压紧弹簧评定件常温试验结果

表12 压紧弹簧评定件350℃拉伸试验结果

表13 压紧弹簧评定件金相检查结果

3 分析和讨论

3.1关于晶粒度要求

对于堆内构件用奥氏体不锈钢锻件,晶粒度控制是其主要制造难点之一。AP1000核电堆芯支承板要求为6级以下,而ACP1000核电规定是1级,力争2级或更细。上重制造经验表明,对于堆芯支承板这样的大型不锈钢饼型锻件,受限于万吨级自由锻压机墩粗成形能力,均匀的4级以上晶粒度在工程上不能实现,但过粗的晶粒会导致超声波的显著衰减,一旦达到0级或更粗的晶粒度,锻件将因为超声波衰减率过高而无法作出超声探伤合格的判断。因此,虽然ACP1000与AP1000核电堆芯支承板技术规范提出的晶粒度要求存在明显差异,但工程上实际可实现的内控目标相同。

3.2关于奥氏体不锈钢的C含量

抗腐蚀性能和高温强度是保证堆内构件奥氏体不锈钢大锻件将来处在强腐蚀、高温服役环境中长期安全运行的重要性能指标。ACP1000核电堆内构件采用Z3CN18-10,碳含量上限值最高为0.040%,而AP1000核电采用304H,碳含量范围为0.04%~0.08%,两者成分范围差异明显。从抗晶间腐蚀性能来看,采用碳含量更低的Z3CN18-10,无疑更容易保证晶间腐蚀试验的合格,但碳是最重要的强化元素之一,碳含量较高的304H锻件更容易获得较高的强度。为均衡抗腐蚀性能和高温强度,在制造AP1000核电堆芯支承板时往往将碳控制在偏下限,而ACP1000核电则将碳控制在上限,导致两者实际成分差异并不像技术规范所述的那样显著。

3.3压紧弹簧的强韧性

ACP1000核电压紧弹簧锻件选用与二代改进型核电相同的钢种Z12CN13,而AP1000核电采用了ASME SA-182 F6NM,两种钢存在显著差异。Z12CN13由于合金含量较少,尤其是保证冲击韧性的主要元素Ni含量不高(1.0%~1.8%),要在较高强度的情况下保持一定的冲击韧性十分困难,缺少可继续挖掘的性能潜力,如后续堆型压紧弹簧锻件技术指标进一步提高,可能需要考虑材料更换问题。SA-182 F6NM的Ni含量高达3.5%~4.5%,经正回火后,可较容易地实现在强度有足够余量(50MPa以上)的前提下,获得200J以上的夏比冲击值[5],强韧性显著优于Z12CN13,是一种具有更好发展前景的压紧弹簧材料。

3.4奥氏体不锈钢的夏比冲击试验

ACP1000核电堆内构件整套奥氏体不锈钢锻件的所有夏比冲击功均≥290 J。由于上重按RCC-M标准标定的夏比冲击试验机最大量程为300 J,有效量程为240 J,故该批锻件的夏比冲击试样均未打断,实际值应超设备量程。上重在600 J夏比冲击试验机(按ASME标准标定)补充了系列温度冲击试验,测得室温冲击值在400~460 J,且没有明显的韧脆转变趋势,即使在液氮极端条件下(-196℃)冲击值仍超过100 J。上述夏比冲击试验情况与二代、二代改进型核电和AP1000核电数十套堆内构件大锻件的结果一致,说明在目前工业条件下,具有极高的冲击韧性是奥氏体不锈钢锻件的基本特性,应可以考虑在通过M140评定后,对后续产品豁免冲击试验。

4 结论

经过一年的技术攻关和试制生产,ACP1000核电堆内构件整套大锻件在上重成功完成试制,其中制造难度最大的3件评定件——堆芯支承板、上支承板、压紧弹簧的各项检验结果成功获得了中国核动力研究设计院核级设备制品技术评定中心的认可,顺利通过了M140制品评定。至此,上重成功完成了ACP1000核电堆内构件整套大锻件国产化的研制。

[1]张智峰,陈永波,丁秀平,等.1000 MW压水堆核电堆内构件大锻件的研制[R].中国核学会,中国核科学技术进展报告(第二卷),2011.

[2]陈永波,张圆刚,张智峰,等.核电堆内构件大锻件特点及国内研制现状[J].装备机械,2011(2):38-41.

[3]李宁,夏欣,张翼,等.用于制造堆内构件压紧弹簧的Z12CN13不锈钢大锻环国产化材料[J].材料科学与工程学报,2013(3):456-460.

[4]黄大鹏.浅析核电站堆内构件用马氏体不锈钢热加工工艺质量控制[J].热加工工艺,2012,41(23):101-103.

[5]张智峰,宋雷钧,李向.核电压紧弹簧锻件技术特点及其制造技术[R].中国核学会,中国核科学技术进展报告(第三卷),2013.

Gived an overview on the development effort and achievements in localized manufacturing of heavy forgings applied to ACP1000 nuclear reactor components.The purpose of the development is to command the manufacturing processes of heavy forgings used by ACP1000 nuclear reactor components to realize localization of large forgings for reactor components.The R&D results show that the domestic heavy forgings present excellent performances and they can meet with the requirements specified by Standard RCC-M(version 2007)and technical specification for forgings.

ACP1000;核电;堆内构件;大锻件

ACP1000;Nuclear Power;Reactor Components;Heavy Forgings

TL372

A

1672-0555(2015)03-046-06

*上海市产学研合作年度计划项目(编号:沪CXY-2014-003)

2015年5月

张智峰(1981年-),男,硕士,工程师,主要从事大型锻件产品热加工工艺技术的研究工作