低碳烃芳构化催化剂烧炭再生动力学

2015-09-14金永明钟思青李晓红

金永明,钟思青,王 菊,蒙 根,李晓红

中国石油化工股份有限公司上海石油化工研究院,上海 201208

低碳烃芳构化催化剂烧炭再生动力学

金永明,钟思青,王 菊,蒙 根,李晓红

中国石油化工股份有限公司上海石油化工研究院,上海 201208

以结焦的ZSM-5分子筛催化剂为研究对象,在热重分析仪上进行催化剂再生烧炭实验,在500~650 ℃和氧分压10~25 kPa的条件下,考察了再生温度、氧分压及时间对烧炭过程的影响,计算得到含碳量1.3%(质量分数)的催化剂的再生动力学参数,回归得到ZSM-5分子筛催化剂再生动力学模型。结果表明,适宜的再生烧炭温度在600 ℃左右,适宜的氧分压为15~20 kPa。ZSM-5结焦催化剂的烧炭反应速率与炭含量和氧分压的关系符合一级反应规律,该模型能较好地拟合实验数据。

ZSM-5分子筛 再生 烧炭动力学 模型

芳烃,特别是轻质芳烃 BTX(苯、甲苯和二甲苯)是重要的基础有机化工材料,产量和规模仅次于乙烯和丙烯,其衍生物广泛地应用于化纤、塑料和橡胶等化工产品与精细化学品的生产。近年来,随着石油化工及纺织工业的不断发展,芳烃的市场需求量不断增长。低碳烃经芳构化反应生产芳烃是近年来研究的热门路线之一,该过程是典型的酸催化反应,在金属改性的ZSM-5分子筛催化剂上,低碳烃发生链增长、聚合、环化、脱氢、裂解、氢转移、烷基化和脱烷基化等多种反应,得到富含芳烃的产物。ZSM-5分子筛具有特殊的孔道和酸性,在反应过程中生成的积炭会覆盖催化剂活性中心,堵塞孔道,减少原料所能接触的活性中心的数目,降低催化剂活性,引起催化剂失活。积炭失活是一种可逆失活,通过烧炭再生可以恢复其绝大部分活性。再生反应就是氧气与焦炭颗粒的表面碳及氢作用,生成中间含氧物,随后在氧的作用下,这一中间含氧物进一步生成CO2和CO,从而除去催化剂酸性位及孔道上的焦炭。在烧炭过程的水热气氛中,ZSM-5分子筛会发生部分骨架脱铝而导致催化剂酸性中心的损失,而失去的这部分活性是不可恢复的,属于永久性失活。水热失活是ZSM-5催化剂长周期运行中活性下降的主要原因之一。因此,研究再生烧炭的机理及动力学,确定再生动力学参数和动力学模型,研究高效的再生方法,为工业再生器设计提供依据至关重要。目前再生动力学研究主要集中在催化裂化催化剂[1-4]上,而对于ZSM-5分子筛催化剂的再生动力学研究还较少。研究再生过程的方法有很多,被广泛接受的一种简洁快速的方法为热重分析(TGA)法,该方法用于研究烧炭动力学也有部分报道[5-8]。本工作采用TGA的分析方法对催化剂的再生过程进行较详细的研究。

1 实验部分

ZSM-5分子筛催化剂先与原料反应预积炭,得到需要的积炭催化剂,由红外硫碳分析仪测定其含碳量为1.3%(质量分数)。

在德国耐驰同步热分析仪上进行结焦催化剂的烧炭实验,在室温下,氮气气氛中,以10 ℃/min升温至300 ℃,恒温吹扫30 min以除去吸附的水及烃类物质,同时使系统稳定;然后升温至所需的烧炭温度,将气体切换为设定氧气浓度和流量的 N2-O2混合气,恒温直至烧炭完成;最后在 N2保护下降至室温。该分析仪包括气体流量控制,反应和质量检测系统,可以精确测量催化剂在烧炭过程中质量随时间的变化情况。

2 结果与讨论

2.1 烧炭过程

2.1.1 烧炭再生温度对烧炭过程的影响

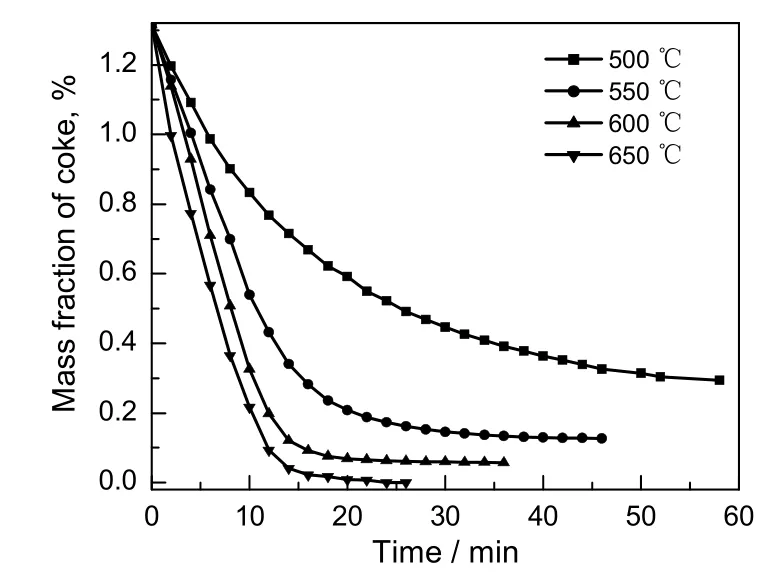

在氧分压20 kPa的条件下,考察不同烧炭再生温度对ZSM-5分子筛催化剂烧炭过程的影响,结果见图1。由图可知,随着烧炭温度的升高,烧炭速率逐渐加快,烧炭再生所需的时间逐步缩短;温度越高,最终的烧炭量也越大。因此,为提高再生烧炭效果,应尽可能提高再生温度,但考虑到ZSM-5分子筛催化剂高温条件下容易水热失活的特性,再生烧炭温度也不宜过高,综合考虑再生效果及水热失活两方面的因素,适宜的再生烧炭温度为600 ℃左右。

图1 烧炭温度对失活催化剂烧炭过程的影响Fig.1 Effects of coking burning temperature on coke-burning process of coked catalyst

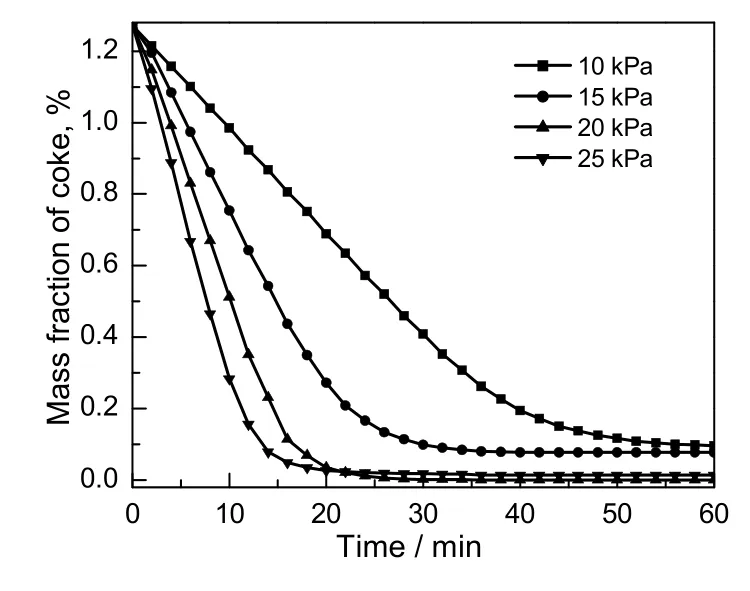

图2 氧分压对失活催化剂烧炭过程的影响Fig.2 Effects of O2partial pressure on coke-burning process of coked catalyst

2.1.2 氧分压对烧炭过程的影响

在烧炭温度600 ℃条件下,考察不同氧分压对ZSM-5分子筛催化剂烧炭过程的影响,结果见图2。由图可知:随着氧分压的升高,烧炭速率逐渐加快,烧炭再生所需的时间逐步缩短,再生烧炭效果越好;当氧分压大于20 kPa时,烧炭20 min以后,失重量基本不变;当氧分压小于15 kPa时,烧炭60 min以后,还是未完全再生干净。但氧分压也不宜过高,过高则容易引起剧烈燃烧,造成温度失控,容易影响催化剂活性,且容易造成设备损坏,故适宜的氧分压为15~20 kPa。

2.2 再生烧炭动力学模型的建立

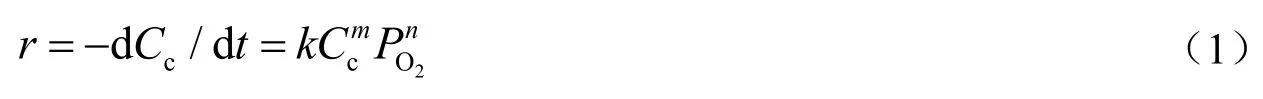

采用的催化剂为流化床微球颗粒,选用的粒径为0.03~0.05 mm(35~50 目),气速为0.2 m/s,再生烧炭反应内扩散阻力较小,根据文献结果可以忽略烧炭过程中扩散的影响[9-11],则再生反应为化学反应控制,因此可以用整体反应模型来描述。假设在烧炭过程中,氧通过扩散进入催化剂颗粒内部,与积炭发生均匀连续反应,此时烧炭反应速率与氧分压和催化剂表面积炭量有关[12,13]。假设烧炭反应速率对碳含量为m级,对氧分压为n级关系,则烧炭反应速率方程可写为:

式中,反应速率常数为温度T的函数:

对式(1)两边求对数,得到式(3):

2.2.1 烧炭反应速率与炭含量的级数关系

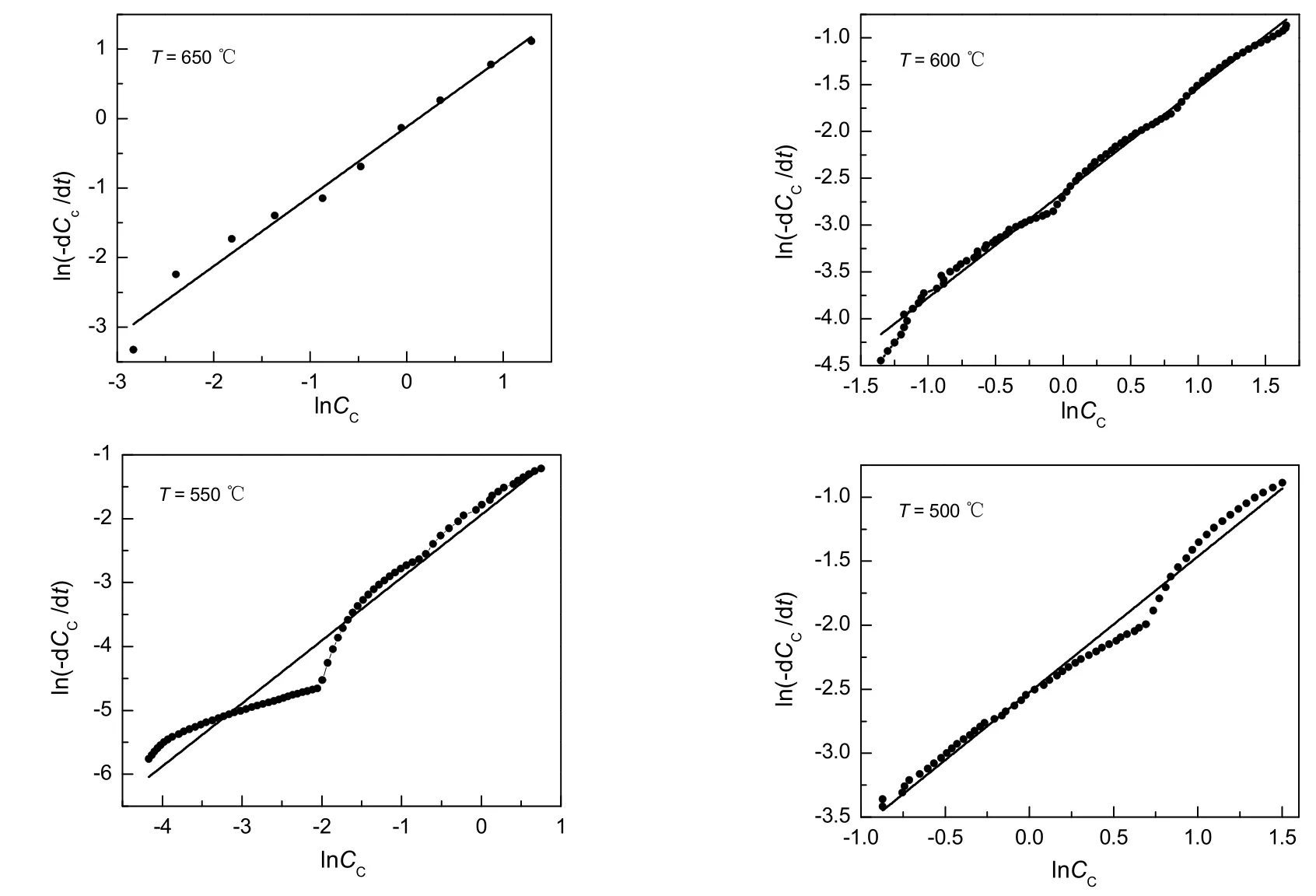

在氧分压25 kPa条件下,进行了4组不同烧炭温度的恒温烧炭反应,分别以ln(-dCc /dt)对lnCc作图,结果见图3。

图3 不同烧炭温度条件下烧炭速率对数ln(-dCc/dt)与催化剂炭含量对数lnCc的关系曲线Fig.3 Relationship between ln(-dCc/dt )and lnCcat different temperature

表1 不同烧炭温度下ln(-dCc/dt)对lnCc的关系曲线斜率Table 1 Slope of the curve of ln(-dCc/dt) and lnCcat different temperature

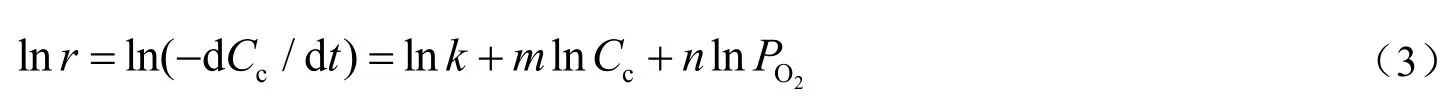

2.2.2 烧炭反应速率与氧分压的级数关系

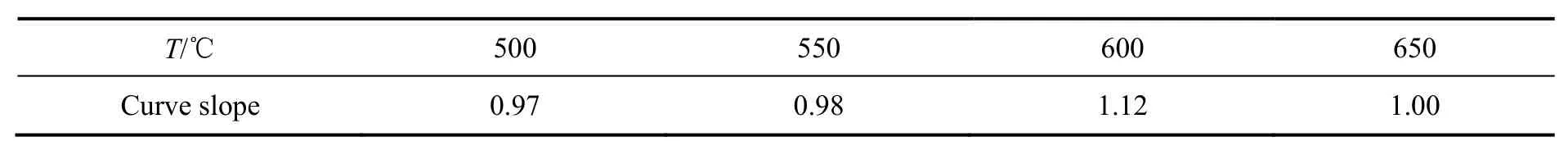

考察不同氧分压下的烧炭情况,以ln(-dCc/dt)对ln作图,结果见图4。

图4 不同烧炭温度条件下ln(-dCc/dt)与氧分压 2OlnP 的关系曲线Fig.4 Relationship between ln(-dCc/dt) and 2OlnP at different temperature

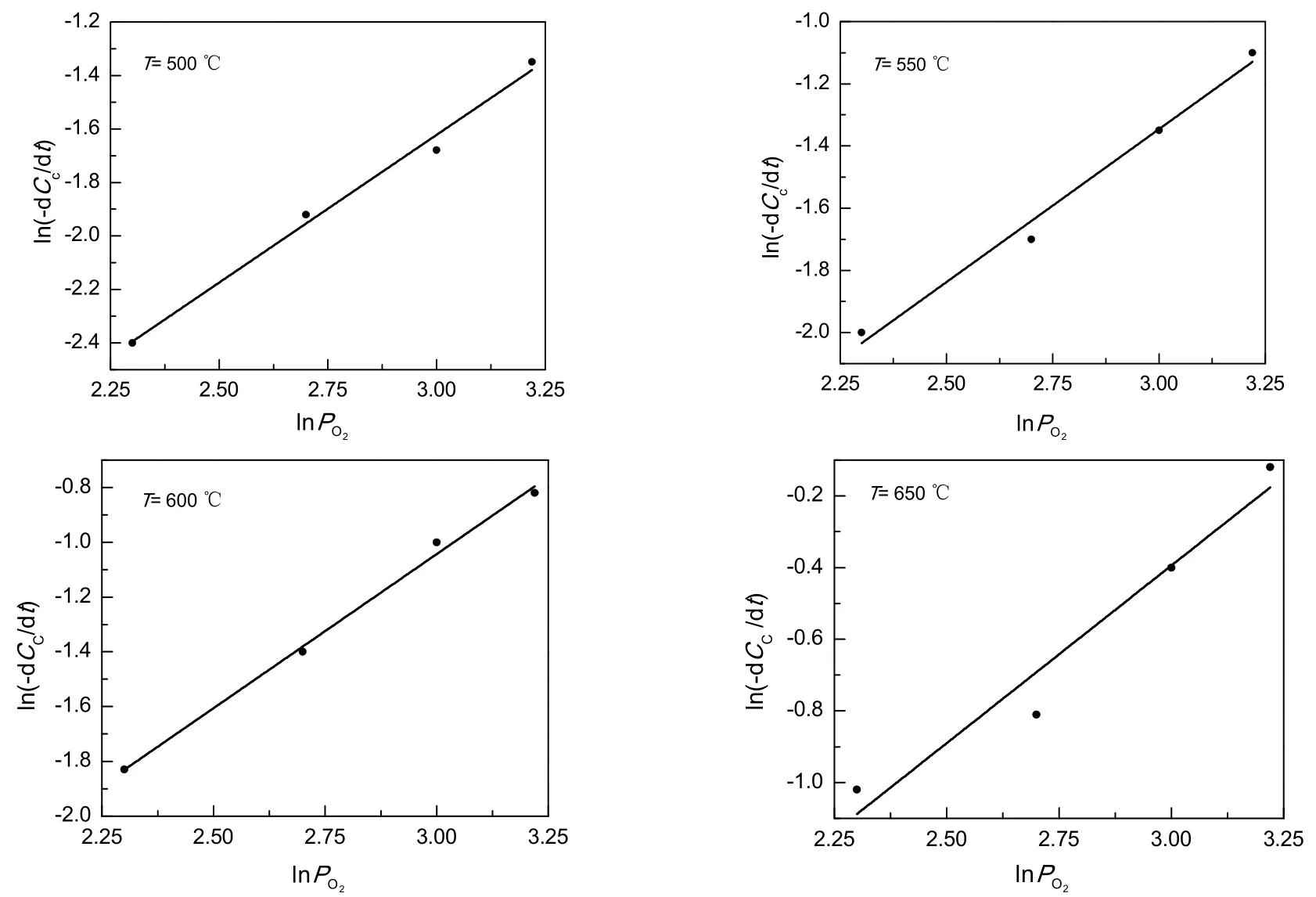

由图4可看出,不同烧炭温度条件下ln(-dCc/dt)对ln的关系均为线性关系,各直线斜率见表2。由表可知,直线斜率均接近于1,由此判断,烧炭反应速率对氧分压的反应级数同样符合一级反应规律。

表2 不同烧炭温度下ln(-dCc/dt)对 2OlnP 的关系曲线斜率Table 2 Slope of the curve of ln(-dCc/dt) and 2OlnP at different temperature

2.2.3 烧炭动力学方程及参数

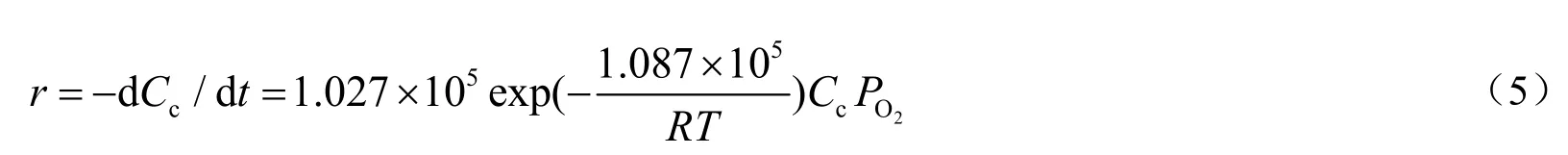

由于烧炭反应速率方程中反应级数m和n均为1,则式(1)可以简化为:

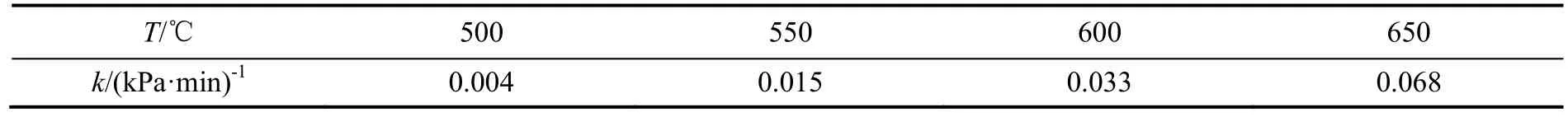

在氧分压20 kPa条件下,根据式(4)可计算得到不同烧炭温度下反应速率常数k,见表3。

表3 不同温度下烧炭反应速率常数Table 3 Relationship between reaction rate constant and reaction temperature

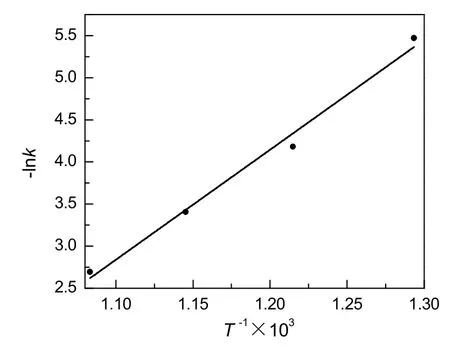

以-lnk对T-1作图,结果见图5,得到良好的线性关系,相关系数为0.985。由直线的斜率与截距得到指前因子(k0)为1.027×105kPa-1·min-1,再生烧炭反应活化能(Ea)为1.087×105J/mol,由此得到再生烧炭动力学模型:

图5 积炭催化剂烧炭-lnk与T-1的关系Fig.5 Relationship between -lnk and T-1of coked catalyst

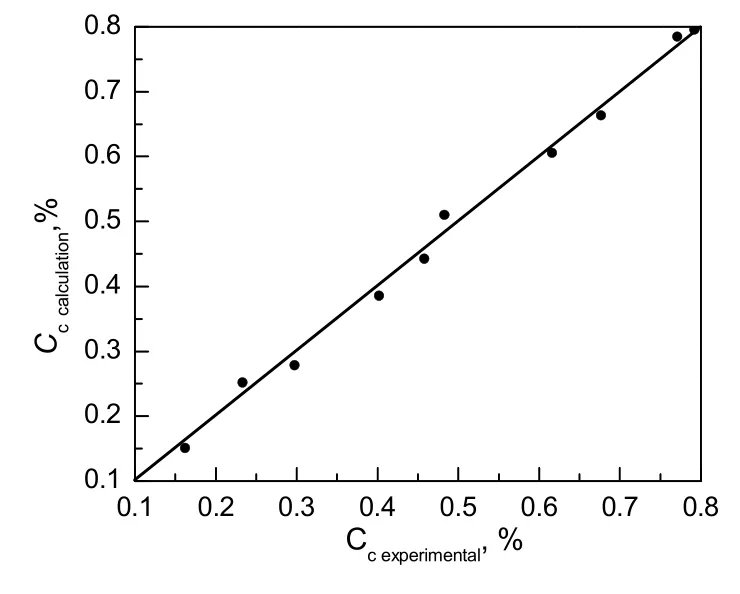

图6 烧炭动力学模型计算值与实验值的比较Fig.6 Comparison between experimental value and calculation value by coke combustion kinetic model

将式(5)的再生烧炭动力学模型得到的Cc的预测值与实际值相比较,结果见图6。由图可知,Cc的计算值与实际值的相对偏差均在6%以内,说明再生烧炭动力学模型能较准确地反映实验结果。

3 结 论

在热重分析仪上,基于结焦的 ZSM-5分子筛催化剂,研究了再生温度、氧分压和烧炭时间对再生效果的影响,适宜的再生烧炭温度在600 ℃左右,氧分压为15~20 kPa。根据建立的再生动力学模型,经实验值与预测值的比较可知,得到的动力学模型在预测再生烧炭过程中积炭随反应时间的变化规律时,效果较好,所建立的表观动力学模型是可靠的。

符号说明

[1] 常 剑, 高金森, 徐春明. 大颗粒FCC汽油芳构化催化剂烧碳再生动力学研究[J]. 燃料化学学报, 2007, 35(6): 673-677. Chang Jian, Gao Jinsen, Xu Chunming. Coke combustion of kinetic of large particle catalyst in FCC naphtha aromatization[J]. Journal of Fuel Chemistry and Technology, 2007, 35(6): 673-677.

[2]魏述俊. 催化裂化催化剂再生的动力学判据[J]. 炼油设计, 2000, 30(11): 26-29. Wei Shujun. Dynamic criterion for regeneration of FCC catalyst[J]. Petroleum Refinery Engineering, 2000, 30(11): 26-29.

[3]燕青芝, 宋书香, 于丰东, 等. 催化裂化待生催化剂再生动力学模型[J]. 石油炼制与化工, 2000, 31(12): 45-49. Yan Qingzhi, Song Shuxiang, Yu Fengdong, et al. Kinetic model for regeneration of spent cracking catalyst[J]. Petroleum Processing and Petrochemicals, 2000, 31(12): 45-49.

[4] 燕青芝, 李青彬, 肖 琼, 等. 结炭裂化催化剂烧炭再生的本征动力学研究[J]. 石油与天然气化工, 2000, 29(5): 242-244. Yan Qingzhi, Li Qinbing, Xiao Qiong, et al. Study of intrinsic kinetics on regeneration of molecular sieve based catalyst by coke burning[J]. Chemical Engineering of Oil and Gas, 2000, 29(5): 242-244.

[5]Lin L C, Deo M D, Hanson F V, et al. Nonisothermal analysis of the kinetics of the combustion of coked sand[J]. Ind Eng Chem Res, 1991,30(8): 1795-1801.

[6]Ren Y, Mahinpey N, Freitag N. Kinetic model for the combustion of coke derived at different coking temperatures[J]. Energy Fuels,2007, 21(1): 82-87.

[7]Tang D H, Kern C, Jess A. Influence of chemical reaction rate, diffusion and pore structure on the regeneration of coked Al2O3-catalyst[J]. Appl Catal A, 2004, 272(1/2):187-189.

[8]Li J Q. Studies on the regeneration of long-chain paraffine dehydrogenation catalyst[D]. Chinese Academy of Sciences, 2006

[9] 曹汉昌. 催化裂化工艺计算与技术分析[M]. 北京: 石油工业出版社, 2000: 358-360.

[10]Dimitriadis V D, Lappas A A, Vasalos I A. Kinetics of combustion of carbon in carbonaceous deposits on zeolite catalysts for fluid catalytic cracking units (FCCU): comparison between Pt and non Pt-containing catalysts[J]. Fuel, 1998, 77(12): 1377-1383.

[11]谢在库. 低碳烯烃催化技术基础[M]. 北京: 中国石化出版社, 2013: 48-49.

[12]米冠杰, 李建伟, 陈标华. Fe-ZSM-5分子筛催化剂的再生烧炭[J]. 石油学报(石油加工), 2010, 26(6): 946-950. Mi Guanjie, Li Jianwei, Chen Biaohua. Coke burning during regeneration of Fe-ZSM-5 zeolite catalyst[J]. Acta Petrolei Sinica(Petroleum Processing Section), 2010, 26(6): 946-950.

[13]朱华青, 程昌瑞, 谭长瑜. 低碳烃芳构化催化剂再生过程研究[J]. 燃料化学学报, 1997, 25(6): 509-513. Zhu Huaqing, Cheng Changrui, Tan Changyu. Study on regeneration of lower paraffin aromatization catalysts[J]. Journal of Fuel Chemistry and Technology, 1997, 25(6): 509-513.

Kinetics of Coke Combustion Regeneration of Light Hydrocarbon Aromatization Catalyst

Jin Yongming, Zhong Siqing, Wang Ju, Meng Gen, Li Xiaohong

Shanghai Research Institute of Petrochemical Technology, SINOPEC, Shanghai 201208, China

The regeneration experimens of coked ZSM-5 catalyst were carried out under the temperature of 500-650 ℃ and oxygen partial pressure of 10-25 kPa by a thermogravimetric analyzer. The influence of the regeneration temperature, oxygen partial pressure and reaction time on the regeneration process was investigated, respectively. The regeneration kinetic model was obtained by regressing by the experimental data of the regeneration kinetic parameters of catalyst with carbon content of 1.3% (mass fraction). The results showed that the optimum regeneration temperature was around 600 ℃ and the appropriate oxygen partial pressure was 15-20 kPa. The model for the relationship of the coke burning reaction rate, the carbon content and oxygen partial pressure was in accordance with the first-order reaction rule, which could predict the experimental data credibly.

ZSM-5 zeolite; regeneration; coke combustion kinetics; model

O643.11; O643.36+2

A

1001—7631 ( 2015 ) 02—0177—06

2014-11-08;

2015-01-28。

金永明(1982—),男,工程师。E-mail: jinym.sshy@sinopec.com。