一种新型浆体膨胀复合材料自助化制备装置研发

2015-09-13魏修亭石建新邱先慧

李 凯,魏修亭,石建新,邱先慧

(1.山东理工大学 机械工程学院,淄博 255049;2.淄博王煤矿业有限公司,淄博 255400)

0 引言

我国煤矿存有大量的“三下”压煤,垮落法开采将引起覆岩层破坏和地表变形,房屋、道路、水体、管道等各种建筑设施也会被损害[1,2]。近几年受到研究人员广泛关注的充填采煤技术,对岩层破坏小,且具有控制岩层移动与地表沉陷的作用,成为实现“三下”压煤的安全开采和有效利用的绿色开采技术之一[3~5]。在相对广泛的充填方法中,充填材料的制备与输送大都采取了机械方式,比如搅拌混合器、皮带输送机、柱塞泵、破碎机、捣实机等动力设备[6~8],这就使得充填浆体制备与输送方面存在许多制约因素:装备落后、成本较高、工艺复杂、充填材料短缺,在一定程度上阻碍了该技术大范围地推广应用。因此,突破现有技术不足,研制出具有自助一体化的浆体膨胀复合材料制备装置具有重要意义。

本文针对高产矿井充填采煤的高效率制浆需求,对粉料混合、给料规律、制浆方法等关键技术进行了理论分析、数值模拟和实验研究,提出了全新的充填浆体制备工艺原理,开发出浆体膨胀复合材料自助化制备装置。通过充填采煤实验,对制浆装置进行了多次结构与尺寸改进,完善了制浆装置的功能,提高了其性能与可靠性,最后确定了产品的结构与尺寸,现已在多家煤矿投入使用,其经济社会效益显著。

1 装置原理、组成及工作过程

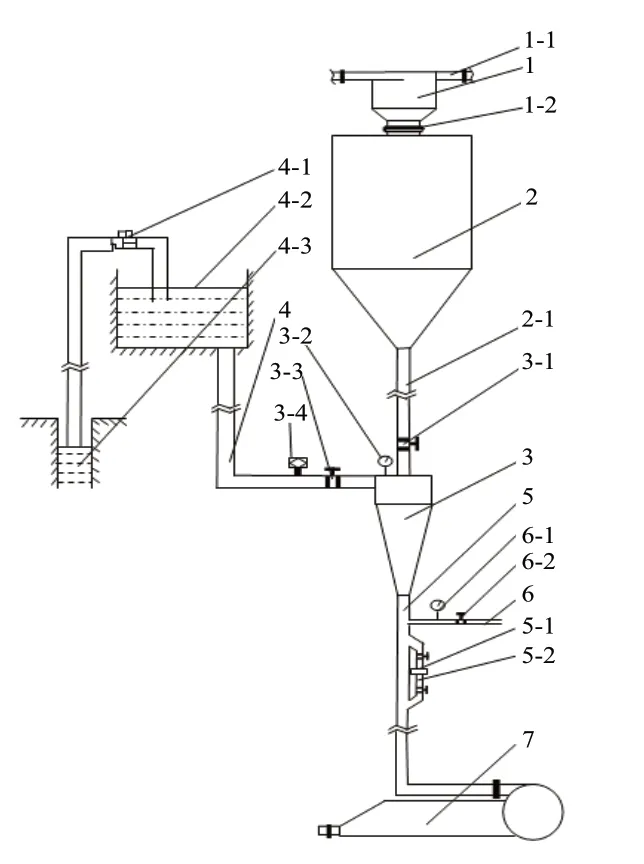

该装置主要由混料器、储料仓、离心制浆器、浆体输送管道、辅助装置(阀门、流量计、压力表、浓度检测仪等)等组成,结构如图1所示,工作过程如图2所示,主要包含以下5个步骤。

图1 浆体膨胀复合材料自助化制备装置

图2 装置工作过程

步骤1:风力混料。在无外部动力输入的情况下,混料器的送粉管借用粉体罐车在卸料过程中的风力余能,利用高速气流使散粒物料呈悬浮状沿混料器外壁切线方向飞入混料器,粉料产生螺旋运动,并相互碰撞、混合,混料器内的气-固流场始终保持了正压,增大粉料混乱程度并呈现出弥漫状态,所有颗粒以布朗运动的形式发生随机的位置交换而实现充分混合,形成复合粉料进入贮料仓。

步骤2:储料给料、蓄水给水。混合好的粉料储存在储料仓中,制浆时粉料通过给料管进入离心制浆器,为浆体制备给料;制浆用的清水采用抽水泵从水井抽送至蓄水池中,制浆时清水通过给水管进入离心制浆器。

步骤3:离心制浆。在给水压能作用下,离心制浆器给水管的水流沿切线方向射入制浆器,在制浆器作涡旋式下降并形成负压流场,复合粉料在重力及负压双重作用下进入制浆器,粉料垂直落入水射流形成的涡旋中,在涡旋流场和离心力的强烈扰动作用下扩散到制浆器的壁面,随水流一起旋转并发生随机的位置变化,从而实现与水流的充分混合,在螺旋下落过程中进一步与水混合,形成浓度均匀的浆体进入浆体输送管。

步骤4:浆体输送、浓度监测。制备好的浆体,在重力作用下通过浆体输送管流至充填工作面,浆体流经浆体采样管时,由超声波浓度计测量浓度,并由给水调节阀和卸料调节阀进行调节浆体浓度。

步骤5:管路清洗。充填结束,及时打开清洗水管阀门,对浆体输送管进行清洗。

2 装置关键部件及储料仓强度分析

2.1 装置关键部件

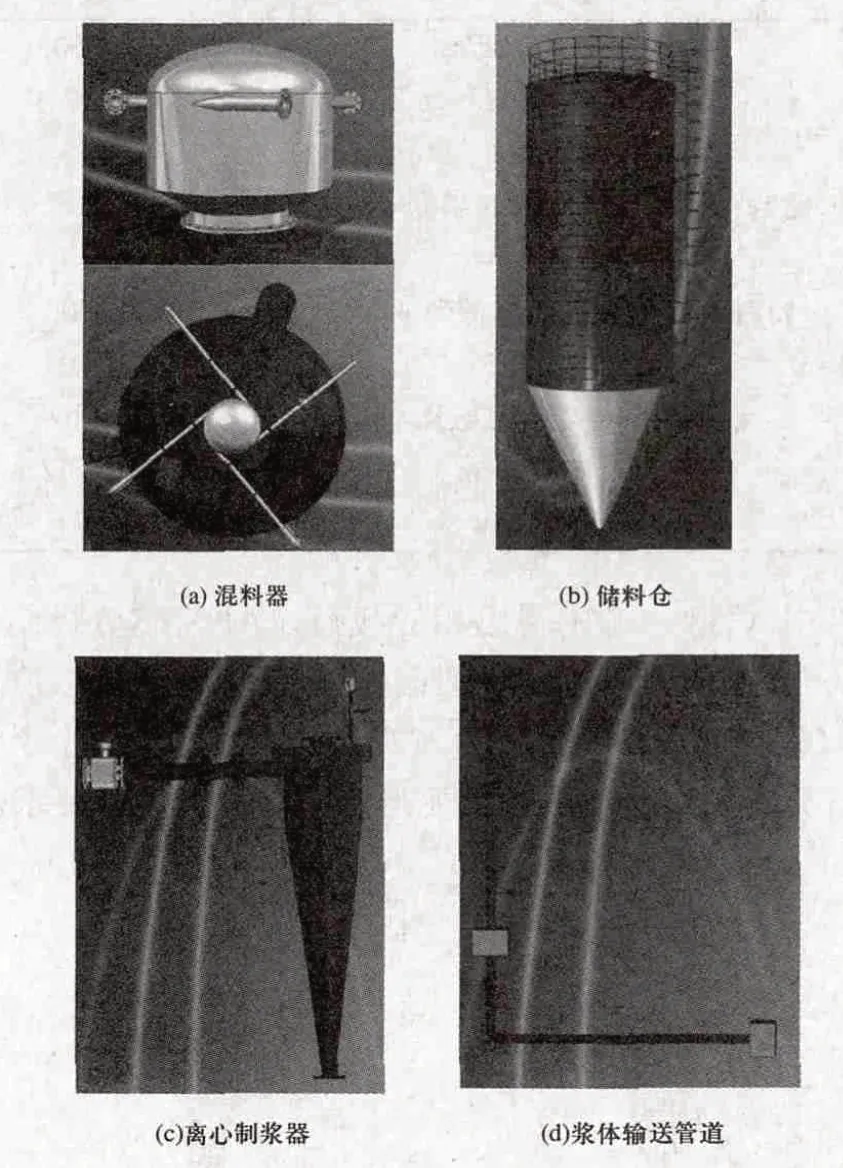

混料器:球体冠顶、短锥封底,设置4个圆管式切向进料口、1个格栅式轴向出料口,如图3(a)所示,混料器是进行多种粉料(2~4种)均匀混合的部件,利用粉料罐车动力气压卸料系统的风力动能实现粉料的均匀混合。

储料仓是储存粉料的部件,经过混料器均匀混合的复合粉料直接下落至储料仓,如图3(b)所示。

离心制浆器:平板罐顶、长锥封底,设置1个可调式轴向给料管、1个圆管式切向给水口,底部设置1个圆管式轴向出浆口,如图3(c)所示,离心制浆器是进行清水与粉料混合形成充填浆体的部件,利用蓄水池中的水压势能形成涡旋流场能实现涡旋制浆。

浆体输送管道把浆体从离心制浆器输送至充填工作面,输送管道长度可达数百米(根据煤井深度不同),浆体利用重力自动输送,如图3(d)所示。

图3 装置关键部件

2.2 储料仓强度分析

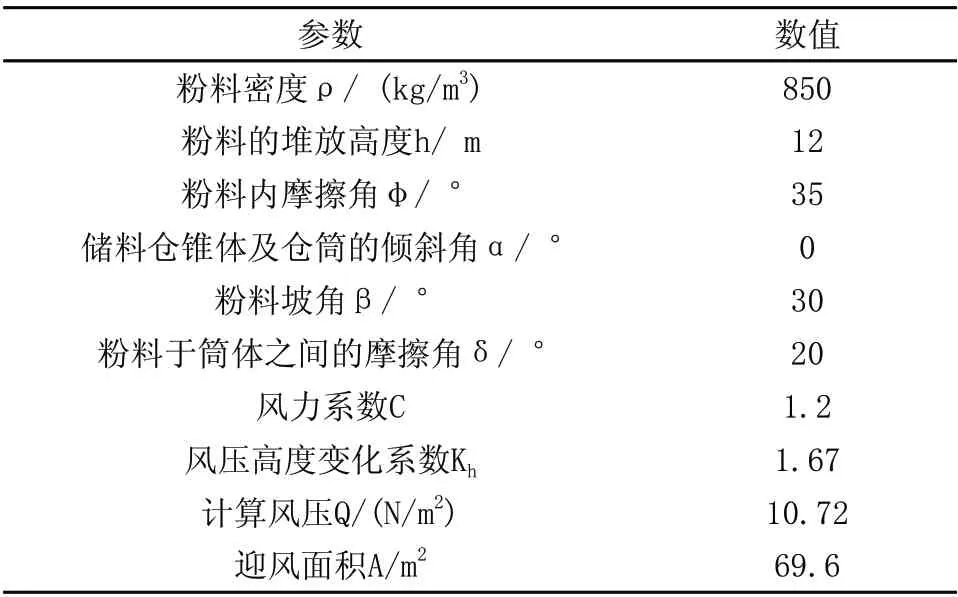

储料仓是用来储料、卸料的大型容器,其存储容量巨大,是一种特殊的钢结构系统。储料仓的圆柱仓筒与卸料锥用钢板卷制成型,储料仓与底座相连,整个系统结构复杂且特殊。储料仓系统载荷包括三部分[9]:储料仓系统自重、粉料对仓体内壁的正压力与摩擦力、风载。

粉料对仓壁的正压力:

压力系数:

风载荷:

式中:Pa为垂直筒壁方向上的粉料压力,h为粉料的堆放高度,Ka为压力系数;φ为粉料的内摩擦角,α为储料仓锥体及仓筒的倾斜角(与铅垂面夹角),β为粉料坡角(与水平面夹角),δ为粉料于筒体之间的摩擦角;Pw为作用在储料仓上的风载荷,单位N;C为风力系数;Kh为风压高度变化系数;Q为计算风压,N/m2;A为粉料垂直于风向的迎风面积,m2。表1为参数值。

表1 参数取值

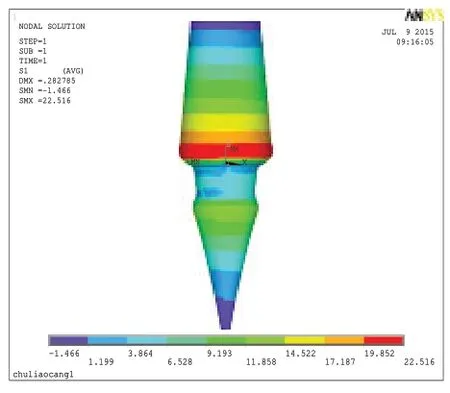

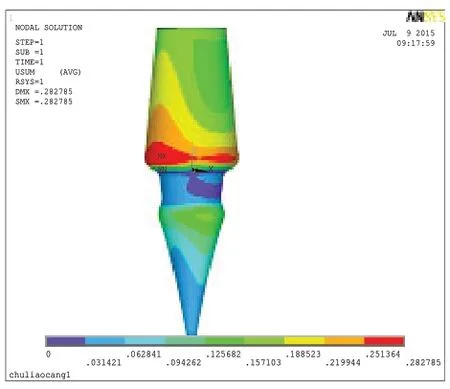

由式(1)~式(3)得出相应载荷,ANSYS分析结果如图4、图5所示,储料仓的圆锥与圆柱连接处总位移量(0.02827mm)、总应力(22.516MPa),远小于储料仓材料的屈服极限和弹性变形,满足强度设计要求。

图4 ANSYS分析总位移图

图5 ANSYS分析总应力图

3 装置主要技术特征

3.1 装置特征与技术指标

本装置与国内外同类装置的浆体制备与输送工艺链如图6所示。相比国内外同类装置省去了操作复杂的计量工序,提高了运行可靠性。

图6 工艺连对比

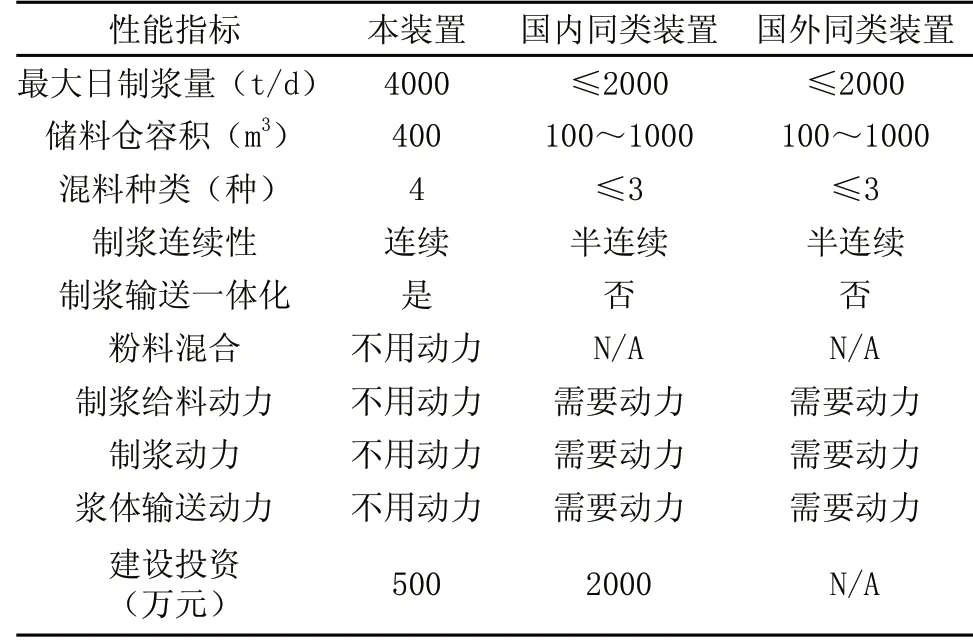

3.2 主要性能指标对比及应用

本装置与国内外同类装置的主要性能指标对比见表2。与现有的浆体制备与输送系统相比,浆体膨胀复合材料自助化制备装置具有以下技术特征:

表2 国内外同类产品主要性能指标对比

1)制浆能力强:本制浆装置可以实现4000吨的日制浆量,年制浆能力120万吨,单台制浆装置可满足年产480万吨煤矿井的充填采煤要求;

2)混料种类多:本制浆装置可以实现4种粉料混合,可以满足1种基体材料+3种辅助材料的混粉要求,有利于提高浆体质量和充填体强度;

3)制浆连续性:制浆装置的关键部件(混料器、储料仓、离心制浆器、浆体输送管道)连接在一起,浆体制备为连续流程,满足了充填采煤连续生产的需要;

4)制浆与输送一体化:制浆装置的制浆与输送为一体化工艺和连续流程,省去了操作复杂的计量工序与转运工序,生产流程的工艺链短,提高了运行可靠性;

5)制浆与输送的自助化:在浆体制备与输送的环节充分利用剩余风能、水压势能、位置势能自助工作,不需要额外的混粉动力、供料动力、制浆动力、浆体输送动力;

6)节省投资:现有的浆体制备与输送系统建设总投资一般在2000万元左右,本制浆装置只需要500万元,节约建设投资效果明显。

3.3 工程应用

基于UG NX系统设计了装置的全3D模型,首套装置制造完成后,安装并进行制浆与充填实验。通过半年100多小时的充填采煤实验,对制浆装置进行了多次结构与尺寸改进,完善了制浆装置的功能,提高了其性能与可靠性,最后确定了产品的结构与尺寸,装置工程应用如图7所示。

图7 制浆装置工程应用

4 结束语

1)在浆体膨胀复合材料的“原料配制、浆体制备”等领域进行了深入研究,开发出适应于高产矿井充填采煤需要的充填浆体制备装置,并提出了全新的充填浆体制备工艺,可实现充填浆体的连续、高产制备,节能环保,减少投资;

2)今后改进方向:进一步提高制浆装置的自动化水平,实现浆体浓度检测与调节的自动化;进一步调研各地煤矿的充填采煤需求,合理制定产品的规格型号,实现制浆装置的系列化。

[1] 钱鸣高.煤炭的科学开采[J].煤炭学报,2010,35(4):529-534.

[2] 钱鸣高,许家林.煤炭工业发展面临几个问题的讨论[J].采矿与安全工程学报,2006,23(2):127-132.

[3] 许家林,轩大洋,朱卫兵.充填采煤技术现状与展望[J].采矿技术, 2011,11(3):24-30.

[4] 邢继亮,杨宝贵,李永亮,等.煤矿充填开采技术的发展方向探讨[J].煤矿安全,2010,44(12):189-191.

[5] 我国煤矿充填开采技术及其发展趋势[J].煤炭科学技术,2012, 40(11):1-5.

[6] 刘建功,赵庆彪.综合机械化充填采煤[J].煤炭学报,2010,35(9): 1413-1418.

[7] 张文海,张吉雄,赵计生,等.矸石充填采煤工艺及配套设备研究[J].采矿与安全工程学报,2007,24(1):79-83.

[8] 缪协兴,张吉雄,郭广礼,等.综合机械化固体充填采煤方法与技术研究[J].煤炭学报,2010,35(1):1-6.

[9] 龙东平,谭建平,周亮.大型粉料储罐系统有限元分析[J].建筑机械,2005,(10):77-79.