微通道换热器性能测试的仿真与实验研究

2015-09-13汤建斌

王 洁,蒋 庆,汤建斌

(中国计量学院 计量测试工程学院,杭州 310018)

0 引言

微通道换热器相对于常规换热器具有换热性能突出,结构紧凑等突出优点。如今微通道换热器作为新型高效换热器,已广泛应用于汽车空调换热器,并且正在家用空调中推广使用[1]。

微通道换热器的工艺缺陷有外部缺陷和内部缺陷两大类。外部缺陷主要为外漏,目前已有气检、氦检等较成熟的检测工艺可筛选出。内部缺陷主要有内漏和内堵两种,内漏会导致泄露的制冷剂未通过扁管和翅片换热,使这部分制冷剂未充分发挥换热效能,从而导致换热效果变低;内堵会导致流通管道数量变少,换热效果下降[4]。检测内部缺陷最直观的办法是直接解剖,但解剖会导致产品报废,所以只能抽样,不能100%进行[4]。

微通道换热器主要由集流管和扁管构成,集流管内有隔板,将扁管分成不同流程,如图1(a)所示,图1(b)为扁管。本文所采用的MD020微通道换热器共有4个流程,第一至第四流程分别对应有16,12,8,5根扁管,每根扁管包含16个微通道。本文提出一种检测微通道换热器内堵的方法,针对MD020微通道换热器,进行Fluent仿真和实验研究。

图1 微通道换热器

1 模型建立

1.1 微通道几何模型及网格

假设通入的空气在扁管各通道内均匀分布,具有相同的压力分布,则有:

其中qi为某个微通道中空气的流量;Q为总流量;n为流程内的微通道数。

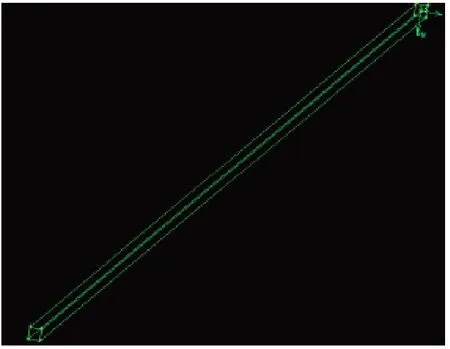

由式(1)可知,当流通的微通道数量变化时,单个微通道内的流量会跟着产生变化,则产生的压降发生变化。微通道换热器内部的微通道是并联的,由于并联管路各分支管段流过单位质量的流体时,阻力损失相等,且与并联管路总阻力损失相等[5],即一个微通道由于流量变化而产生的压差变化与整个微通道换热器产生的压差变化是相等的,因此可以取一个微通道为研究对象。本文的研究对象为长宽0.9mm,长460mm的矩形微通道,如图2所示为用Gambit软件建立的所研究的一个微通道的几何模型。

图2 微通道几何模型图

空气以速度V向Z轴正方向进入微通道内。由于模型为规则长方体,因此采用四边形网格划分面网格,采用结构化六面体网格划分体网格。逐渐缩小网格尺寸,当网格数量变化引起的压力变化基本稳定时,可认为划分的网格的网格无关性可以满足计算要求。图3为网格划分的局部图。

图3 模型网格划分

1.2 控制方程

由雷诺数计算公式:

其中v、ρ、µ分别为流体的流速、密度与黏性系数,d为特征长度。

可发现,空气在微通道内的雷诺数Re>>4000,因此在采用CFD软件Fluent仿真的过程中,选择了kε-湍流模型。其控制方程如下:

其中,Gk是由层流速度梯度而产生的湍流动能;Gb是由浮力而产生的湍流动能;YM是由于在可压缩湍流中,过渡的扩散产生的波动;C2,C1ε是常数;σk和σε是k方程和e方程的湍流普朗特数;Sk和SSε是用户定义的。

2 仿真数据分析

不同的流程有不同的扁管数,因此内堵发生的位置不同,产生的压降变化也不同。表1所示为内堵一个微通道至内堵四个微通道的产品相对于无内堵的产品所产生的压降增大的变化。为了研究内堵所在位置不同所带来的不同的压降变化,其中第一个内堵微通道在第一流程,第二个内堵在第二流程,以此类推,至第四个内堵在第四流程。

表1 仿真数据

表中标注“/”的表示当前情况下压降变化较小,可以忽略。

由表1可明显看出,当通入的气体流量达到474L/min以上时,有内堵的仿真数据相较于无内堵的仿真数据有较明显的压降变化,且空气流量越大,压降变化越明显;当发生内堵的微通道数量越多,则压降变化越明显,一般内堵的微通道数量达到3个及以上时,可明显检测出产品有缺陷;当发生内堵所在的流程的扁管数越少,则发生的压降变化越大。

3 实验验证及数据分析

3.1 实验装置的设计

为了验证Fluent软件仿真的可靠性,笔者设计了实验平台,进行了实验验证。实验装置如图3所示。

由图4可看出,实验装置中主要包括气源、缓冲罐、过滤器、减压阀、流量计及差压计等部分。其中,过滤器用于过滤空气中的杂质;减压阀选用的量程为1MPa,用于调节空气流量;缓冲罐是用于缓冲气流波动,降低气流波动对实验的影响,提高实验的精度;流量计选用的量程为1000L/min,精度为0.1%,用于检测空气流量的大小;差压计选用的量程为1MPa,精度为0.075%,用于测量微通道换热器进出口压降的大小。

图4 实验装置图

3.2 实验系统

该实验系统主要由控制模块、信息采集模块和显示模块组成。其系统结构框图如图5所示。

图5 实验系统

在图5的系统单元中,控制模块是由一台欧姆龙CP1H系列的PLC组成,它是一种高性能高效稳定的控制器。信息采集模块由流量计和压差传感器组成,用于采集实验过程中通入的流量大小和微通道换热器进出口的压降大小。显示模块由人机交换触摸屏组成,用于显示采集到的数据。

实验过程中,向管路中通入压缩空气,为了确保气源充足,调节流量从700L/min开始以25L/min递减至200L/min,由信息采集模块采集到不同流量时,被测微通道换热器的进出口的压降,并由显示模块显示出来。

将被测微通道换热器第一流程的扁管中的一个微通道堵实,模拟内堵情况,再以上述的实验方法重新进行实验记录。再分别将第二至第四流程的扁管中的一个微通道堵实,重复上述步骤进行实验记录。为了验证相同情况下实验数据的一致性,因此无内堵至内堵四个微通道,共五种产品状态,每种状态各测量5组数据。

3.3 实验数据分析

本文对实验测量的数据进行了相同状态时的一致性对比,如图6所示,以及不同情况下的压差对比,如图7所示。

图6 实验数据一致性对比

图7 不同实验情况压差对比

图6(b)为实验数据一致性的局部图。从图6中可看出,当内堵情况相同、流量大小相同的状态下,实验结果的一致性较好,说明不会对不同状态的测量结果产生影响。

图7(b)为不同实验情况压差对比的局部图,即无内堵情况和在第一至第四流程分别内堵一个微通道时的压差对比。从图7中可明显看出,当通入的气体流量达到475L/min以上时,有内堵的实验数据相较于无内堵的实验数据有较明显的压降变化,且空气流量越大,压降变化越明显;当发生内堵的微通道数量越多,则压降变化越明显,一般内堵的微通道数量达到3个及以上时,可明显检测出产品有缺陷;当发生内堵所在的流程的扁管数越少,则发生的压降变化越明显。实验数据分析结果与仿真数据分析结果基本一致。

4 结论

本文采用CFD软件Fluent仿真模拟和实验验证的方法,对型号为MD020的微通道换热器进行研究。根据对仿真数据和实验数据进行分析后所得结果,可以得出以下结论:

1)当微通道换热器内堵状况及通入的空气流量大小相同的情况下,多次测量的结果显示产品进出口的压差波动幅度很小,重复测量的一致性较好。

2)当通入的气体流量达到475L/min及以上时,有内堵情况的仿真及实验数据相较于无内堵情况下的仿真及实验数据有较明显的压降变化,且空气流量越大,压降变化越明显。

3)当内堵的微通道数量较少时,较难检测出压差变化,当发生内堵的微通道数量越多时,压降变化越明显,一般内堵的微通道数量达到3个及以上时,可明显检测出产品有缺陷,且当发生内堵所在的流程的扁管数越少,则发生的压降变化越明显。

4)实验数据和仿真结果的变化趋势一致,吻合程度较好,说明本文提出的微通道换热器的性能测试方法具有可行性。

[1] 刘舒.微通道换热器在制冷压缩冷凝机组中的应用研究[D].中南大学,2010.

[2] 刘焕玲.微通道换热研究[D].西安电子科技大学,2004.

[3] 钟毅,尹建成,潘晟旻.微通道换热器研究进展[J].制冷与空调,2009,9(05):1-4.

[4] 刘君华,吴桂先.微通道换热器流通特性检测仪及检测方法:中国,103575485A[P].2014-02-12.

[5] 赵哲山,李忠玉.并联管路的流量计算[J].大学物理实验,1995,8(03):13-15.

[6] 王樱,刁彦华,赵耀华.矩形微管内摩擦阻力特性的实验研究[J]. 工程热物理学报,2009,30(05):841-843.

[7] 王樱,刁彦华,赵耀华.微通道内流体流动的阻力特性[J].工程热物理学报,2010,31(06):998-1000.

[8] 侯亚丽.微通道内流体流动和换热特性的实验研究[D].河北工业大学,2007.

[9] 陆平,陈江平,陈芝久.微通道平行流气冷器流量分配的数值模拟[J].应用科学学报,2007,25(05):317-322.