光通讯模块电路板精细键合盘制作技术

2015-09-12翟青霞深圳崇达多层线路板有限公司广东深圳518132

翟青霞 赵 波 朱 拓(深圳崇达多层线路板有限公司,广东 深圳 518132)

光通讯模块电路板精细键合盘制作技术

翟青霞赵波朱拓

(深圳崇达多层线路板有限公司,广东深圳518132)

电路板上的键合盘的宽度,通常需要是所用的键合线宽的2~3倍,当盘间距很小,但键合线宽相对大时,PCB加工过程中就很容易出现盘宽度不够而键合不上线的问题,尤其是当流程中有树脂塞孔时,这种矛盾就显得更加突出。文章分析了此种电路板的制作原理,对键合盘控制,表面处理后短路问题的改善方法,做出了详细的论述。

化学镀镍镀钯浸金;线键合;精细线路;树脂塞孔

1 背景

光通信是指以光作为信息载体而实现的通信方式。一个基本的光纤通信系统由光发射机、光纤光缆、光接收机组成。

光纤活动连接器,光纤(缆)活动连接器是实现光纤(缆)之间活动连接的无源光器件,它还具有将光纤(缆)与其他无源器件、光纤(缆)与系统、仪表进行活动连接的功能。

板边插头是连接器的重要组成部分,板边插头或键合盘(Bonding Pad)位接触良好是信号传输的基础,随着光通讯技术的飞速发展,行业对光通讯模块也提出了更高的要求。通讯连接器的小型化也对精细线路PCB的加工提出了更高的要求。

2 产品应用及技术难点

2.1产品应用

宽带中国战略逐渐落地、4G全面商用,刺激了光通讯模块线路板的发展,行业对光通讯模块线路板的要求也水涨船高,微型化的发展趋势,倒逼PCB制造商不断探索新的工艺,解决线路板精细Bonding Pad的制作。文章探讨的打线区域使用沉镍钯金表面处理方式,有利于增强打金线的强度,降低制造成本,值得业界推广。

该产品应用于光通讯模块产品,沉镍钯金部分用于金属丝线键合。

2.2产品结构特点

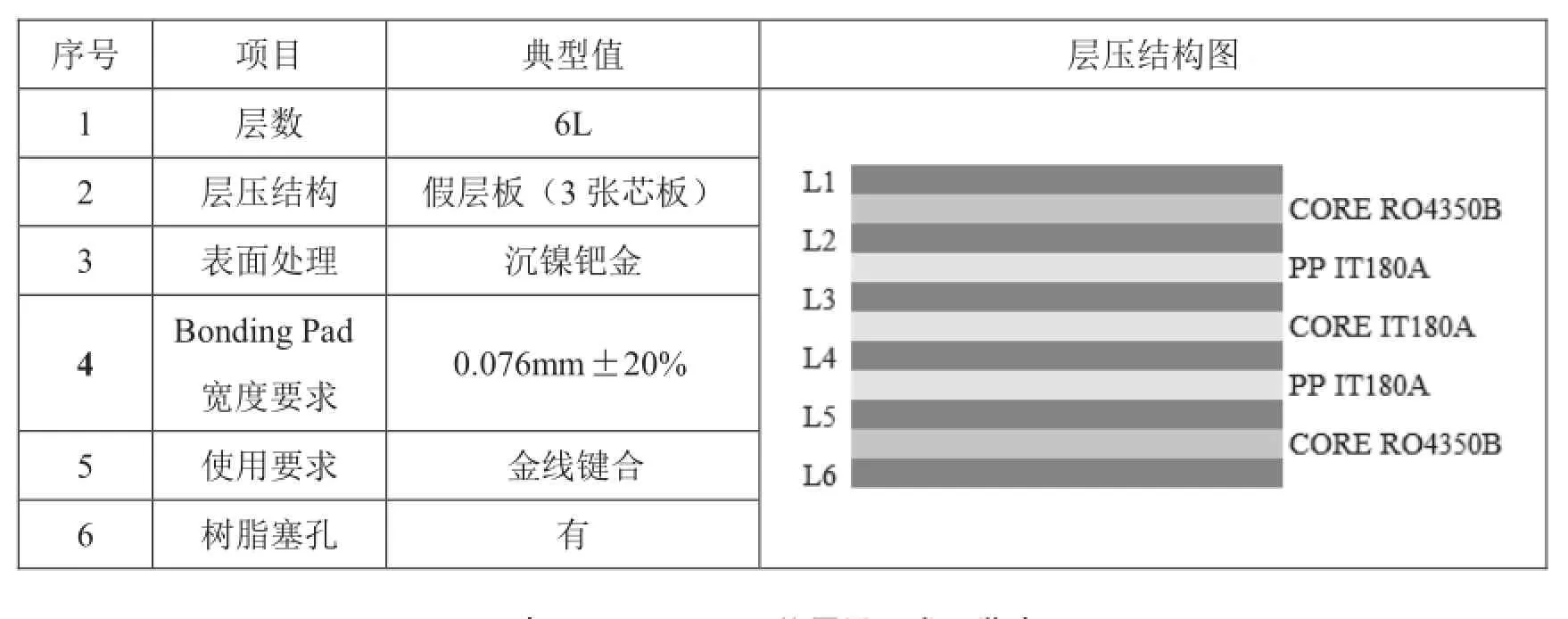

(1)整体技术参数要求(表1)。

(2)Bonding Pad位置及要求(表2)。

3 技术原理简介

3.1表面处理方式选择

该产品用于光通讯模块,需要板边插头作为连接位,同时,此产品需要打金线,考虑到与金线的结合力,故打线区域使用沉镍钯金。与沉金相比,沉镍钯金的优势如下:

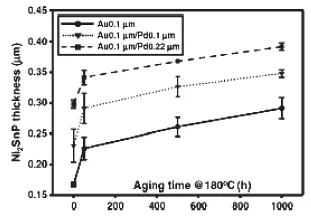

(1)高温中表面钯层可防止镍层往金面扩散,有利于增强打金线的强度。(2)成本方面:沉镍钯金是沉镍金的1/5~1/4。图1为不同钯厚时老化后的强度测试,图中可以看出:Pa层较厚时,老化后强度反而不佳。

表1 光通讯模块用精细Bonding Pad PCB技术参数

表2 Bonding Pad位置及要求一览表

表3 不同钯厚的显微图表

图1 老化后强度测试

3.2键合线选择

金线的选择要根据弧度高度、弧度形状、和热应力等制约条件进行选择。金线纯度因为高达99.99%,非常柔软,所以可以形成各种弧形。另外其导电性能高,难以氧化,所以常用作焊接线。

现在的主流产品直径为25 μm ~ 30 μm的金线,为了提高强度、弧度、结合的信赖性,金的纯度高达99.99%,只残留了0.01%的微量添加物。

由于金具有电导率大、耐腐蚀、韧性好、技术成熟及工艺稳定性好等优点而成为最主要的引线材料。

4 难点分析及解决方法

4.1Bonding Pad公差控制

4.1.1难点描述

客户要求Bonding Pad宽度0.076 mm±20%,实际原稿宽度仅0.1 mm。

4.1.2改善方案

(1)控制蚀刻后Pad大小。

正常情况下蚀刻线宽按照中值管控且测量时包含单边毛边,但是此板Pad宽度公差要求严格,且测量时只测Pad顶部,故蚀刻后必须以上限控制并考虑到后续的损耗。

(2)控制关键工序铜厚。

蚀刻时影响最大的是底铜(含基铜和板电铜),底铜越薄越容易蚀刻;对于后工序来讲,铜厚越厚,为防止假性露铜,需要印的阻焊就越厚,阻焊越厚,其侧蚀就越不容易控制。

表5 Bonding Pad公差控制合格效果图表

表4 试制做Bonding Pad部分微切片问题图

(3)调整各工序微蚀量。

基于以上分析,考虑到此产品Pad宽度公差要求严格,且本身设计间距不足,故在加工过程中,需严格控制各工序的微蚀量,以保证成品的线宽。

4.1.3改善效果

4.2表面处理后短路

4.2.1问题描述

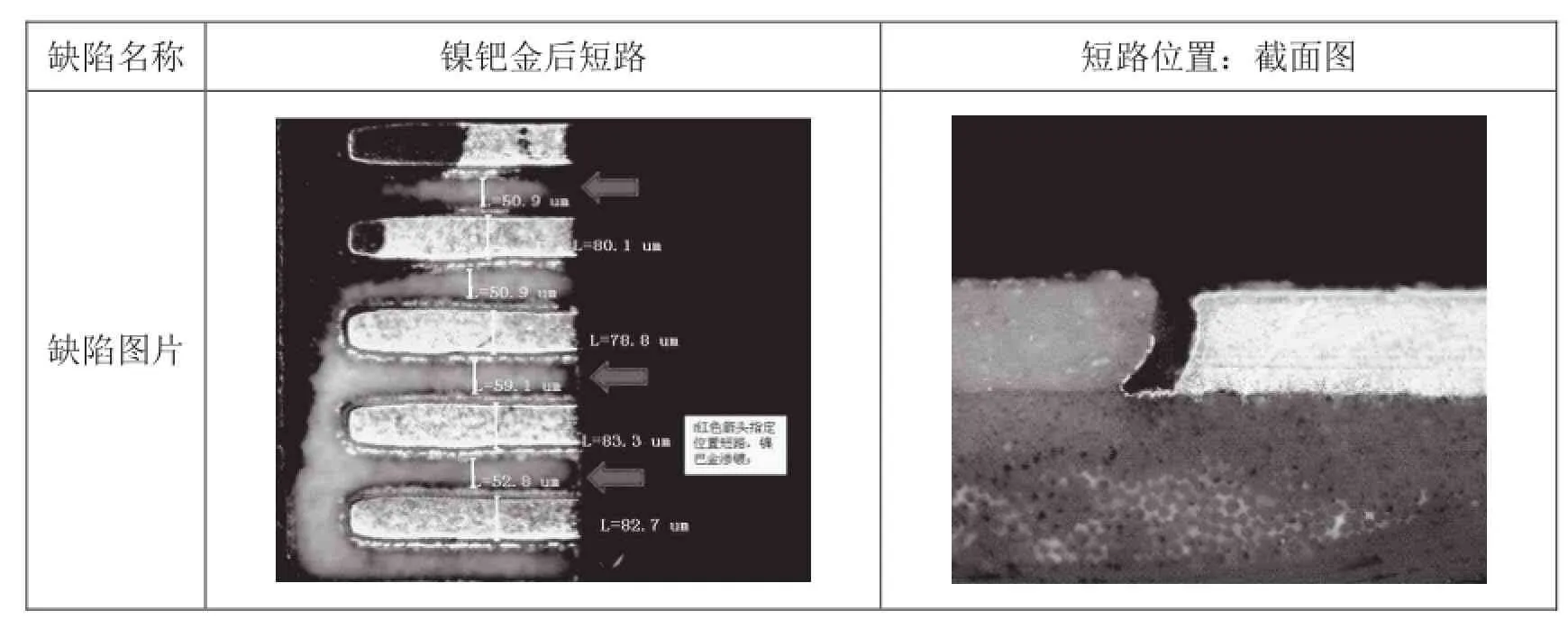

由于Bonding Pad间距较小,如果阻焊控制不当或侧蚀过大会出现在阻焊覆盖的位置会有沉上钯而镍钯金后短路的现象。

(1)如果阻焊前处理存在洗不净板面,同时阻焊预烤不足,会在显影过程中出现不该有的侧蚀,此侧蚀在后续强热的沉镍钯金过程中,会引发阻焊下的渗镀甚至短路。

(2)主要原因为沉镍钯金流程的离子钯活化槽,可以让铜面附着少许钯膜而能快速沉积上镍层。但是当活化后的水洗不足时,板面死角处的残钯会让阻焊与板材交界处沉上不该有的镍钯金层。

4.2.2改善对策

(1)控制阻焊侧蚀

①阻焊前处理禁止开磨刷;

②曝光后静置1小时以上进行显影;③阻焊显影后不可返显影。

(2)沉镍钯金前除钯

①镍钯金时镍厚依照要求下限控制;②镍钯金时微蚀段时间延长30秒;

③活化段时间减少10秒。

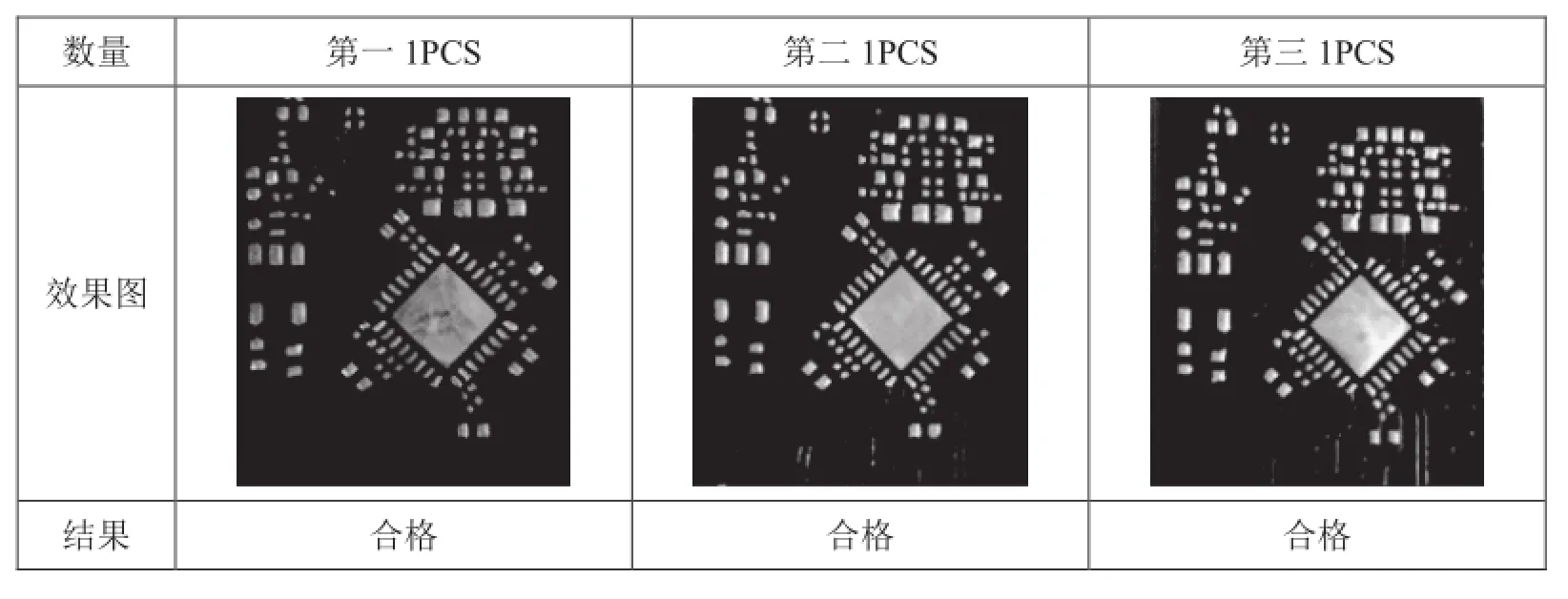

4.2.3改善效果(表7)

5 测试结果

对键合盘部分进行可焊性测试,条件无铅焊锡,288 ℃,浸锡10 s,上锡效果良好,符合J-STD-

表6 表面处理后侧蚀部分不合格图例

表7 改善侧蚀后Bonding Pad部分合格图表

003B:2007 A1标准要求,效果图如表8。

6 总结

通过以上的研究探索,可以将此类高精度要求的Bonding Pad制作技术总结如下:

(1)在间距足够的情况下,尽量加大预放值;

(2)在保证满足客户铜厚要求的前提下,将铜厚(包括板电铜和图电铜)控制在下限;第一次沉铜板电时注意控制板电铜在3 μm ~ 4 μm,图电时控制铜厚满足客户要求即可。

(3)阻焊控制侧蚀<25 μm,注意阻焊前处理不能使用磨刷,阻焊显影后不能返显影。

(4)沉镍钯金控制钯厚在下限,同时适当延长微蚀时间并减少活化时间。

表8 可焊性测试效果图表

[1]朱拓,刘剑锋. 精细线路板面粗糙度分析及验证[J]. 印制电路信息,2015/01.

[2]孟昭光,冉彦祥,叶志. 50mm/50mm精细线路制作探讨[J]. 印制电路信息, 2014/04.

[3]许耀山. PCB排板布局焊盘及导线的可制造性设计[J]. 电子科技, 2014/01.

[4]唐宏华,黄满发. 细线路蚀刻控制因素分析[J]. 印制电路信息, 2007/Z1.

[5]刘海龙. 细密线路加工工艺研究[J]. 印制电路信息, 2012/05.

翟青霞,工学硕士,研发部主管,主要负责新产品开发/新客户导入工作。

The production technology of fine bonding pad in optical communication module PCB

ZHAI Qing-xiaZHAO BoZHU Tuo

Normally, width of Bonding Pad should be 2-3 times that of width of bonding wire. In some cases,such as big width of Pad with small space between pads, bonding failure is possible because of small Pads. This contradiction would be obvious when there is resin plugging in the process. The manufacture methods of this kind of PCB and control of the strict Pad width are described in this paper.

ENEPIG; Wire Bonding; Fine Line; Resin Plugging

TN41

A

1009-0096(2015)09-0014-04