PCB半孔制程的工艺改善

2015-09-12张双林崇高亮深圳恒宝士线路板有限公司广东深圳518103

张双林 崇高亮(深圳恒宝士线路板有限公司,广东 深圳 518103)

PCB半孔制程的工艺改善

张双林崇高亮

(深圳恒宝士线路板有限公司,广东深圳518103)

1 问题提出

半孔工艺目前在PCB业界来说是属于相对比较成熟的工艺,加工工艺有诸如PTH后铣、填塞树脂或塞锡后再铣的,也有研究主轴转向与孔切削方向从而双面钻孔的。目前主流工艺就是镀锡后做铣半孔,再来蚀刻退锡,依靠铜的延展与锡的保护及退锡来确保半孔的效果(无残铜)。

我公司按照该工艺流程进行生产了将近10年半孔板,一直都没有什么问题。但是2015年开始,我们引进了一家生产无线路由器的客户(类似TP-LINK),情况发生变化遇到了新问题。该客户的大部分板都是四层半孔板,厚度在0.6 mm左右,而且半孔中心距都在0.9 mm ~ 1.27 mm之间, BGA节距在0.5 mm, 多数是安装0402元件,甚至个别是0201元件,采用两面、三面、甚至四面半孔。正是因为元件小,节距密,故而客户要求双面都不能有过孔边发红,假性露铜等,而且要求每个PAD之间保有绿油桥,以确保贴片面不会发生桥接连锡或反面与母板接触性短路。

按照正常流程生产,常发生蚀刻堵板,最严重的是白网印绿油需要单面各做两次,半孔处油墨入孔严重,显影时加大压力想将入孔油墨冲掉,反而将4mil的绿油桥冲断。生产交货不顺利,后面改为挡点网印刷,情况稍有好转,但总体效率上不来,一个料号需要两个图形网,单面生产,磨板、印刷、预烤、曝光、显影的生产效率都很低,因两次印刷油墨较厚,显影的效果也不好。交货周期也因此而拉长。造成市场及客户抱怨不断。

2 表面处理后半孔加工流程

现况需要尽快改善,以使工艺更简单,生产更顺畅,经分析,主要是阻焊的问题,阻焊的问题又是因为半孔处铣空造成,所以阻焊之前如可以先取消铣半孔槽,正常铝片塞孔或白网连塞孔带印刷,优选方案是架密钉床双面印或单面印刷两次预烤,能解决阻焊的一系列不良则该问题已经解决一半,经过试验,不铣半孔槽的试板按以上方案正常生产阻焊,可以达到公司及客户要求标准。

于是确认沉金后半孔的处理效果。因预计到残铜及效率的问题,先行试了两种方案:一为直接铣半孔处槽再蚀刻,二为先钻半孔处再铣再蚀刻,见图1~图5。

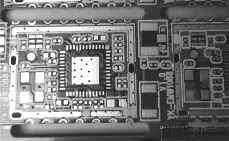

图1 钻半孔后效果,钻完基本没有残铜披锋

相对而言,钻孔中心与半孔中心于同一水平位置,大小以钻到半孔与外型线相交点或小于其0.05 mm为最佳。

小结:钻+铣、钻+铣+蚀刻、铣边+蚀刻三种方式均能满足对半孔的品质要求,现阶段可以选择直接铣边+蚀刻的工艺处理。

对此板进行中批量试做,未发现其它异常,证明该工艺可以有效解决此客户该类型板在阻焊工艺上遇到的难题。

3 两种工艺的优缺点

工艺A:图镀铜锡——褪膜——铣半孔槽——蚀刻——褪锡——阻字——表面处理——成型

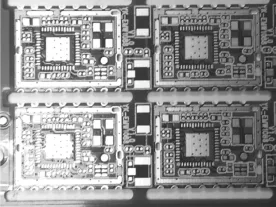

图2 半孔未钻,直接铣边,可见因铣刀运行的方向不同,孔壁背对着铣刀的一边仍有残铜

图3 钻完半孔再铣边未蚀刻,经十倍镜查看半孔效果,可满足要求。

图4 直接铣完半孔再蚀刻,效果OK(叠数的影响未确认)

图5 钻完半孔再铣再蚀刻,效果完美。

工艺B:图镀铜锡——蚀刻——褪锡——阻字——沉金——半孔钻铣——(蚀刻)——成型

原工艺A适用性较广,相对简单,对于经过镀锡的板都合适。新工艺B有一定的局限性,相对来说,沉金因为镀层抗蚀及覆盖性好,适合铣边后蚀刻。其它如喷锡可能过孔内未覆锡有蚀刻后孔无铜的风险,OSP更因为没有抗蚀层,无法再蚀刻,故这两种工艺需要采用钻+铣的方式,不需要再蚀刻。新工艺除了解决阻焊的问题外,其不需要半成品铣槽,相对会大大提高板的强度和平整度,使前处理磨板、曝光等工艺不易出现瘕疵,拼版间距小些在板子的开料利用率上也有可能提高。对半孔节距较小、两边余环较小的选择B工艺。在定位的准确度上,也是B工艺较优, B工艺为真正的NPTH孔定位。

该工艺另一亮点是以往的酸性蚀刻工艺流程制作小节距半孔板比较困难,因为没办法封孔抗蚀,而按本方案先做表面处理再钻铣的工艺则不论酸、碱蚀刻均能很好适应,这给整板电镀、酸性蚀刻厂商带来福音。

4 表面处理后加工半孔注意事项:

总的来说,板较厚、要求不高,连接位较多的情况下可以优先选择工艺A。板子薄而复杂,流程A不能达到客户要求或者生产线难以在正常周期生产出较高良品率时可以选择新工艺B。

沉金板中如有半塞过孔也需要注意,因为半塞孔(一面盖油一面开窗)内沉镍金镀液交换不充分,所沉积的镀层厚度有限,可能导致不抗蚀,这时最好选择钻+铣或者蚀刻前压干膜保护。为节省工序确保品质,优先建议生产前的工程评估时选择双面开窗或者阻焊塞孔。第一作者简介

张双林,工程部经理,从事线路板工程技术十多年,现负责制前工程设计和制程工艺提升以及新产品开发,拥有多项PCB方面发明和实用新型专利。

Discussion on the process improvement of the PCB half hole process

ZHANG Shuang-linCHONG Gao-liang