刚挠结合板激光揭盖损伤挠性板的研究和改善

2015-09-12林启恒林映生惠州市金百泽电路科技有限公司广东惠州516083深圳市金百泽电子科技股份有限公司广东深圳518049

林启恒 卫 雄 林映生 陈 春(惠州市金百泽电路科技有限公司,广东 惠州 516083)(深圳市金百泽电子科技股份有限公司,广东 深圳 518049)

刚挠结合板激光揭盖损伤挠性板的研究和改善

林启恒卫雄林映生陈春

(惠州市金百泽电路科技有限公司,广东惠州516083)

(深圳市金百泽电子科技股份有限公司,广东深圳518049)

在激光控深揭盖过程中,常会出现揭盖底部留铜无法阻挡激光,导致激光烧伤、击穿挠性板等品质不良现象。对刚挠结合板激光揭盖烧伤挠性板现象进行分析,通过对刚挠结合板的涨缩等方面进行研究,优化工艺设计,对刚挠结合板激光揭盖烧伤挠性板有着显著改善,有效控制挠性板损伤的不良问题。

激光揭盖;激光偏移;涨缩控制

1 前言

随着刚挠结合板制作技术发展,刚挠结合板揭盖方法日益增多,目前分别有:机械控深铣、机械开V形槽、铜箔开窗法及激光控深揭盖。其中激光控深揭盖以其成本低、速度快、流程简单等优点成为目前刚挠结合板揭盖主流方式,已被广泛使用。在刚挠结合板激光控深揭盖工艺应用过程中,在刚性板的揭盖底部会设计保护铜线,一般宽度10 mil左右,激光切割时挡住激光以避免烧到挠性板上。但是,实际加工过程中,会出现揭盖底部的保护铜线被激光击穿或出现偏移漏激光等不良现象,从而导致挠性板线路图形被击穿、损伤等品质问题。

本文从材料涨缩、产品设计及制程控制等多方面分析激光揭盖烧伤挠性板的原因,采取相应措施,实现刚挠结合板的高可靠性、高精度的加工要求。

2 激光偏移原因分析

2.1不良现象描述

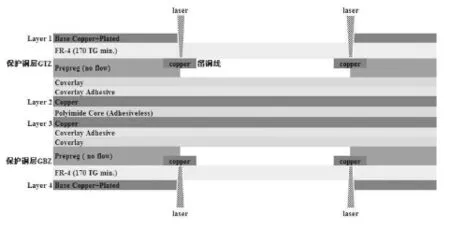

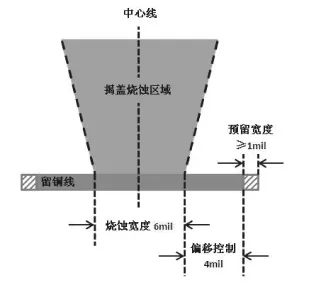

激光揭盖加工原理如图1所示。

图1 刚挠结合板激光揭盖示意图

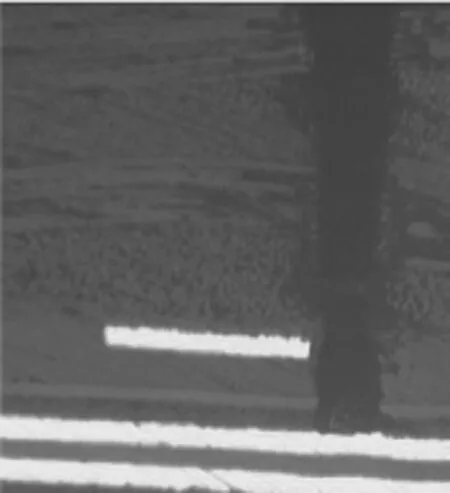

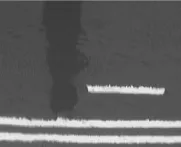

使用CO2激光钻机进行刚挠结合板产品揭盖主要原理为:激光钻机根据定位靶孔涨缩自动补偿文件,按刚性板厚度选用规定的激光切割能量进行加工,激光束将刚性板基材烧穿,残余激光被刚性板底部的保护铜线挡住,避免激光损伤挠性板区域。但是,在CO2激光揭盖应用过程中,部分产品出现挠性板线路的受损情况,切片检测结果表明激光揭盖保护铜层的留铜线被击穿或出现偏移,导致不良问题发生,如图2和图3所示。

图2 激光击穿留铜线切片

图3 留铜线偏移切片

2.2激光揭盖偏移的影响因素分析

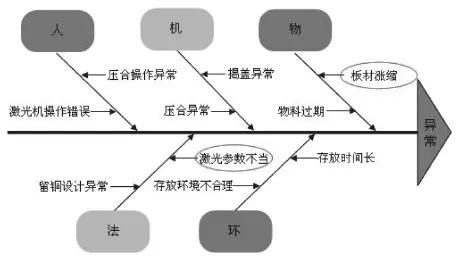

针对激光切割偏移问题进行分析如图4所示。

通过分析确认,确定导致不良的主要原因是板材涨缩、激光能量异常。

图4 分析鱼骨图

(1)板材涨缩:刚挠结合板制作过程中,刚性板保护铜层不是线路图层,板边没有工艺边,也没有进行涨缩补偿,挠性板部分则按刚挠结合板涨缩补偿规范进行制作,导致压合后刚性板保护铜层与整板涨缩不一致;加上刚性板没有工艺边,X-RAY打靶只根据挠性板靶孔打出定位孔,导致留铜线偏位。目前激光揭盖保护铜层留铜线宽度设计一般在10 mil,CO2激光本身的烧蚀宽度在150 μm(即6 mil),当偏移>0.05 mm就会导致留铜线无法完全阻挡多余激光能量造成挠性板损伤。

(2)激光参数不当:现阶段CO2激光揭盖只有0.1 mm、0.2 mm和0.3 mm的切割参数,当刚性板板厚非整数(如:0.15 mm、0.25 mm等等),揭盖加工选用叠加参数时,造成叠加参数控深深度>实际厚度,能量剩余过多,直接击穿留铜线,烧伤挠性板;当刚性板板厚>0.3 mm时,由于CO2激光控深加工能力随着板厚的增加而减弱,叠加参数控深深度<实际厚度,揭盖深度不足,揭盖困难,补充切割易导致能量过大,击穿留铜线,烧伤挠性板。

3 真因验证

3.1板材涨缩

以图1所示的4L刚挠结合板结构为例,分别选取0.1 mm、0.2 mm、0.3 mm、0.4 mm及0.5 mm厚度的刚性板,试样基板尺寸设计为250 mm×400 mm,短边250 mm方向为纬向,制作方法与刚挠结合板的刚性板部分制作方式一致。经测量,各厚度的刚性板压合后涨缩数据如表1所示。

表1 不同厚度刚性板涨缩数据

由上面测量的数据可以看出经过层压后刚性板上的保护铜线最大会偏位0.2 mm,而目前激光揭盖保护铜层的留铜线宽度设计一般在0.25 mm,CO2激光本身的烧蚀宽度为150 μm,所以位移≥0.05 mm就会导致留铜线无法完全阻挡激光,导致不良问题产生,如图5和图6所示。

图5 轻微偏移1.5mil

图6 严重偏移8mil

改善对策:

(1)刚挠结合板刚性板保护铜层需按照常规刚性板内层线路图层制作,增加工艺边,按常规内层线路进行涨缩补偿,减少留铜线涨缩偏移量;

(2)优化留铜线设计,寻找更合适线宽提供更大抗击穿范围。

3.2激光参数不当

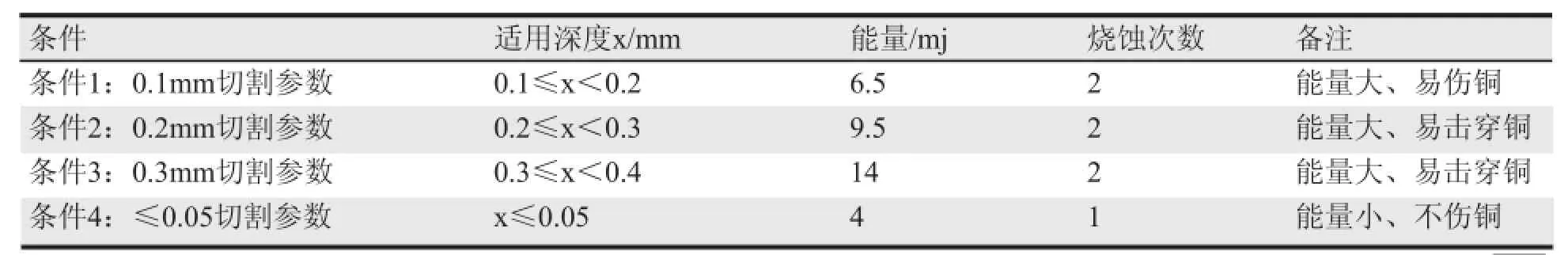

目前刚挠结合板CO2激光切割FR-4刚性板材的参数只有3种:0.1 mm、0.2 mm、0.3 mm厚度的激光参数,如表2所示。

表2 激光揭盖能量参数

根据板厚选择加工参数与方法如表3所示。

主要问题如下:

(1)激光参数可控范围窄,揭盖深度能力±0.1 mm,当刚性板板厚为0.15 mm、0.25 mm等非整数时,选用叠加参数,叠加参数厚度>实际厚度,加上板厚有偏差,极易导致激光烧伤挠性板。

表3 不同板厚选择加工参数与方法

(2)当刚性板板厚>0.3 mm时,如加工深度为0.8 mm,使用叠加参数 “条件2*1次+条件3*2次”, 叠加参数厚度=实际厚度,由于CO2激光控深加工能力随着板厚的增加而减弱,导致实际切割残厚增大,揭盖困难;增加1次切割,即参数为“条件2*1次+条件3*2次+条件1*1次”时, 叠加参数控深深度>实际厚度,部分区域会出现激光击穿留铜线,烧伤挠性板。

激光参数不当导致不良问题如图7和图8所示。

图7 CO2激光损伤留铜线

图8 CO2激光击穿留铜线

对策:为改善激光参数不当引起的不良现象,设计试验优化激光揭盖参数,开发不伤铜的小能量切割参数,满足精细深度≤0.05 mm的切割需求。

4 改善方案

4.1刚性板涨缩改善

由于刚性板的保护铜层未按内层线路规范设计,缺少工艺边,没进行涨缩补偿,导致保护铜层与整板涨缩不一致,留铜线偏位,后续出现激光烧伤挠性板的不良问题,工程设计如图9所示。

为改善刚性板涨缩不一致导致保护铜层的留铜线偏位问题,规定刚挠结合板刚性板保护铜层制作过程中必须当作内层线路图层生产,增加工艺边,保留常规定位孔(菲林孔、铆钉孔、大靶孔),按我司常规刚性板内层图形进行涨缩补偿,有效减少留铜线偏位,使刚挠结合板涨缩偏移控制在品质要求0.1 mm范围内,工程设计如图10所示。

图9 保护铜层错误设计

图10 保护铜层正确设计

4.2保护铜线的优化

由于层压偏移的存在以及激光对位的综合影响,保护铜线宽度设计0.25 mm很难保证激光烧蚀的部分能量完全被挡住,导致挠性板出现烧伤。

为避免刚性板遇上涨缩偏移导致留铜线偏位、激光未落在铜层上的不良现象,结合现有工艺能力得到:刚挠结合板涨缩偏移的控制能力为0.1 mm,加上CO2激光本身的烧蚀宽度为0.15 mm,同时考虑蚀刻误差等等因素,刚性板保护铜线宽度优化为0.4 mm左右最佳,设计原理如图11所示。

0.4mm的留铜线宽度能提供更大抗击穿范围,应用效果如图12所示。

4.3激光切割参数优化

对CO2激光揭盖加工参数进行优化,开发不伤铜的小能量切割参数,如表4所示。

图11 留铜线设计原理图

图12 16mil留铜线效果

加工说明:

(1)根据表4可得:0.1 mm切割参数适用于揭盖深度0.1≤x<0.2mm的揭盖加工,0.2 mm切割参数适用于揭盖深度0.2≤x<0.3mm的揭盖加工,0.3 mm切割参数适用于揭盖深度0.3≤x<0.4 mm的揭盖加工,加工时必须根据需要切割的深度选择参数;

(2)若加工深度>0.3 mm,需选用叠加参数,如加工深度为0.5 mm,则参数为“条件2+条件3”;

(3)由于激光能量会随着加工深度的增大而衰减,当加工深度≥0.6 mm,使用叠加参数后,还需要另外用条件4补充加工(可多次加工,且不伤害加工处的留铜线),以确保加工深度满足后续揭盖,原则上不建议用激光进行深度>0.8 mm的揭盖加工。

表4 新激光揭盖能量参数

5 结果验证

按照上述改善措施进行优化后,产品制作效果如图13所示。

图13 无激光损伤挠性板产品切片

得到:通过切片检测,产品对位准确度、激光烧蚀损伤情况满足品质判定需求,改善OK。

6 综合分析及结论

综合分析我公司测试数据及结果,可以得到:

(1)刚挠结合板刚性板保护铜层制作过程中必须按内层线路图层生产,增加工艺边,按刚性板内层图形进行涨缩补偿;

(2)刚性板保护铜层的留铜线宽度需根据实际涨缩偏移控制能力及CO2激光烧蚀宽度设计,确保留铜线宽度能有效保护挠性板图形;

(3)激光揭盖工艺按新激光切割参数及规定进行,当叠加参数厚度-实际厚度≤0.05 mm,可使用不伤铜的小能量切割参数,能有效避免激光击穿留铜线。

通过以上制程优化,激光损伤挠性板问题取得良好的改善效果,有效避免了刚挠结合板产品激光揭盖损伤挠性板的问题,击穿报废已完全改善,提高产品一次良率。

[1]吴军权. 激光揭盖工艺优化探索[J]. 印制电路信息, 2013,S1.

[2]雷群. 刚挠结合板激光加工工艺研究[J]. 印制电路信息, 2009,S1.

[3]何淼. 刚挠结合板加工方法介绍[J]. 印制电路信息, 2014,S1.

林启恒,研发部工程师。

Research and improvement on the flexible board damage in rigid-flex PCB laser lid removing

LIN Qi-heng WEI Xiong LIN Ying-sheng CHEN Chen

In the laser lid removing process, the remaining copper in capability of laser-blocking will probably occur, thus causing the undesirable defects such as laser burn and breakdown of fexible board. This paper analyses the phenomenon of fexible board damage in Rigid-Flex PCB laser lid removing, conducts research on expansion and contraction of Rigid-Flex PCB dimension first, and then optimizes the processing design, which realizes the signifcant improvement and effective control in laser damage of Rigid-Flex PCB.

Laser Lid Removing; Laser Offset; Expansion and Contraction Control

TN41

A

1009-0096(2015)09-0023-05