数控车床加工编程的常规分析

2015-09-10江敏

江敏

摘 要: 随着国民经济发展和科学技术进步,数控车床现已成为工业加工的“主角”。在数控车床应用过程中,零件加工程序的编制是技术核心,涵盖较多知识,是机械加工专业基础教学内容之一。本文结合对数控车床加工程序编制的介绍,提出加工程序的编制方法,结合具体案例分析编制方法的应用。

关键词: 数控车床 加工程序编制 常规分析

数控车床在工作过程中根据事先编制的程序,结合相关计算机技术、光电技术、液压技术等自动完成对工件的精密加工。因此数控程序成为加工目标与加工过程之间的重要纽带,理想的数控程序是工件质量的重要保证,也是评价加工技术水平的重要指标,是提高车床安全性和高效性的根本措施,因此数控车床加工程序编制是工件加工的重中之重。

1.数控车床编程

数控车床的编制程序是一组按照工艺要求编写的加工指令的集合,数控编程贯穿加工全过程,从分析零件图样开始,到产品质量检验合格结束。在实际编程过程中,学生需要根据图样和文件要求,编制能完成该零件加工的计算机指令。由于实际情况不同,零件加工程序的编制方法分为手工编程和自动编程,手工编程需要根据相关文件要求和图样需求由人工完成,目前手工编程已发展成为成熟的编程方式,建立完善的技术体系。

2.加工程序的基本编制方案

2.1分析图样

零件图样分析过程中,主要目的是分析零件加工的工艺路线,制定相应的加工步骤,选择合适的刀具和切削量,根据实际需求对图样上的尺寸进行修改优化,在优化过程中,可以充分利用CAD软件进行绘图,利用相关查询命令并予以记录。

通过对零件图样的分析,发现尺寸公差,对尺寸精度进行确定,选择合适的刀具和机床的运动参数,包括切削深度、主轴转速、进给量等。由于加工零件一般比较复杂,因此需要根据零件的实际加工情况进行适当优化调整,利用机床操作面板上的倍率开关,合理配置切削用量。

2.2优化走刀方案

从刀具对刀点到返回点并结束加工程序经过的全部路线称为走刀路线,走刀路线的确定是数控车床加工程序编制的核心,实际应用中,精加工程序的走刀路线一般沿零件的轮廓开始,走刀路线的重点是对粗加工的路线进行确定。零件加工编程的重点是将走刀路线控制在最短,以节省加工时间,降低刀具的磨损程度,提高加工效率。

2.3 G指令调用

编程过程中,按照直线、斜线、圆弧等几何要素的独立性,编制出不同的加工程序,学生的主观意愿是对程序段长度进行控制,保证程序简洁,降低程序出错概率,以最短的程序段完成零件加工,提高加工效率。

由于数控车床具有直线和圆弧插补的功能,在排除非圆弧曲线后,可以利用零件的集合要素和工艺路线控制编制程序的段数,必须将程序段控制在最少。因此,编制过程中必须利用合理的G指令,减少程序段,在编制过程中灵活运用。

2.4安排回零路线

有些零件的加工轮廓较为复杂,为了降低加工程序的出错率,简化计算过程,便于学生核对,加工过程中每一刀完成后都要执行“回零”指令,返回对刀点的位置后,再继续执行后续程序。

3.加工程序编制案例

3.1提出问题

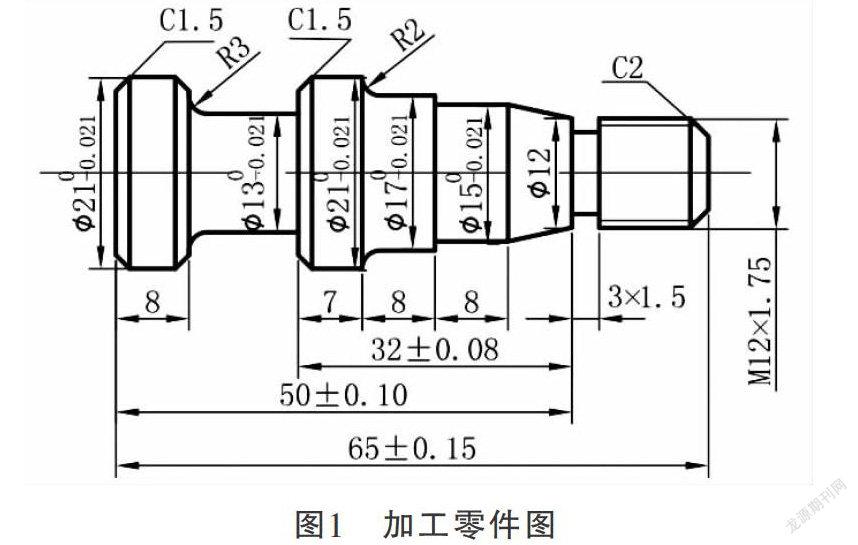

实操训练中需要加工如图1所示的零件。

零件材料为45钢,毛坯棒料长95mm,直径Φ25mm。加工过程的重点内容如下:零件图样分析;走刀路线的最短化设计;G指令减少程序命令;切削量的选择;其他细节问题。

3.2分析问题

3.2.1图样分析

按照图1所示零件图,该零件的加工内容有端面、外圆、倒角、圆弧、普通螺纹、外沟槽。

该零件采用一次装夹加工完成,在图纸上设置相应的坐标系,设在零件右端面,装夹直径Φ25mm的外圆,结合相关工艺要求,车平端面,对刀后设置相应的工件原点。为了便于精加工,将此端面作为加工面。

换刀点设置在(X100,Z100)位置。

为了确保零件尺寸精度,优化加工工艺,需要分析尺寸公差要求。在数控切削中,机床的机械振动会影响零件的形状和位置,如果零件沿Z轴运动方向与主轴轴线不平行,则零件的圆柱度将不能保证,垂直度公差将无法保证。因此编程过程中,应提前进行技术处理,选择合适的刀具和切削量。该零件尺寸公差取中间值,并在加工过程中严格控制。

3.2.2走刀路线和G指令的确定

该零件加工走刀路线和G指令确定如下:

①装夹Φ25的外圆表面,伸出长度80mm,根据实际工艺需求,按照相应步骤加工零件右侧的轮廓,依次加工Φ12外圆、Φ15外圆、Φ17外圆、Φ21外圆、R2圆弧(本过程采用G71命令);

②对步骤①中的各轮廓进行精加工(本过程采用G70命令);

③加工3×1.5的槽(本过程采用G94命令);

④加工零件中的螺纹部分(本过程采用G76命令);

⑤对Φ13的外圆、R3圆弧和1×45°的倒角进行加工(本过程采用G94和G72命令);

⑥对步骤⑤中的各轮廓进行精加工(本过程采用G70命令)。

3.2.3选择刀具、确定切削量

3.3解决问题

通过对零件图的分析,确定走刀路线和相关G指令,并确定刀具和切削量。该零件的部分编程指令如下。

O0001;

T0101S800M3;主轴正转

……

G00X26Z2;粗加工定位

G71U1.5R0.5;外圆粗加工

……

G02X21W-2R2;凹圆弧加工

T0202;更换精加工车刀

……

G94X11Z-15R-1.5F8;0.5×45°的倒角

T0303;更换螺纹刀

……

G94X19R2;倒角1×45°

……

G70P30Q40;精加工13×10槽

……

4.程序编制过程中的细节问题

4.1分步考虑零件的粗精加工

数控车床在零件加工过程中可分为粗加工和精加工阶段,不同加工模式获得的加工效率不同,并且在不同加工模式下走刀路线和刀具的运行都不同。在程序编制过程中,必须重视粗加工和精加工的差异,避免加工过程中切削力的变化导致零件变形,降低加工精度。

4.2选择合理的编程尺寸

为了保证程序编制顺利进行,需要对编程尺寸进行优化,实际生产过程中,往往会遇到零件尺寸小于车床的最小编程单位,此时需要遵循四舍五入原则,保证编程尺寸接近实际零件尺寸。

4.3合理利用切断面倒角

实际加工过程中,对切断面倒角的利用十分普遍,为了避免掉头倒角,方便切削加工,可以利用切断面的位置优势对切断和倒角同时进行加工。为了避免操作中出现失误,需要重视刀具的引入点和刀宽等细节。

4.4编程过程中尽量满足各点重合

为了避免基准偏移,降低零件的加工误差,编程时需要将编程的原点、设计基准和对刀点位置重合起来。一般情况下,若图样上的零件尺寸与编程尺寸的基准存在偏差,则必须将图样中的基准尺寸换算成坐标系中的标准尺寸,当需要变动某个数据时,需要对相关参数进行重新计算后再进行下一步编程工作。

根据相关编程程序可以看出,零件加工全过程都有严格标准和要求,对每个加工步骤都进行明确规定。实际编程过程中,需要先对工件图样进行详细分析,在制定好合理加工工艺的基础上,再计算相关加工尺寸,确定合理的走刀路径,选择刀具和切削量,按照数控车床的相关规定,严格进行尺寸方面的汇总,将编程工作细化,充分发挥数控车床的加工优势。

参考文献:

[1]乔龙阳.数控车床加工梯形螺纹解析[J].现代仪器仪表,2013(18):47.

[2]李文,吴海,苏保照等.数控车床程序编制[J].华北工业大学,2015,43(4):19.

[3]黄庆专,程志杰.数控车削自动切削设计与控制[J].制造技术与机床,2014,25(7):147.