不同的灭菌处理方式对酱腌菜品质的影响

2015-09-09陈建保李晓波内蒙古乌兰察布职业学院农学与马铃薯工程系内蒙古乌兰察布012000

陈建保,李晓波(内蒙古乌兰察布职业学院 农学与马铃薯工程系,内蒙古 乌兰察布 012000)

不同的灭菌处理方式对酱腌菜品质的影响

陈建保,李晓波

(内蒙古乌兰察布职业学院 农学与马铃薯工程系,内蒙古 乌兰察布 012000)

该实验通过超高压灭菌和热灭菌两种灭菌方法处理酱腌菜后,对在恒温(37℃)贮藏60 d的酱腌菜进行理化、感官和微生物分析,结果表明,超高压灭菌总酸含量为0.59 g/100 g,亚硝酸盐的含量为2.96 g/100 g,氨基酸态氮含量为0.25 g/100 g,还原糖含量为4.23 g/100 g,菌落总数为1.14×104CFU/g,感官评分为70分。热灭菌总酸含量为0.79 g/100 g,亚硝酸盐含量为3.98 g/100 g,氨基酸态氮含量为0.24 g/100 g,还原糖含量为3.41 g/100 g,菌落总数为1.3×105CFU/g,感官评分为50分。从测定结果得出,超高压灭菌处理与热灭菌处理相比延缓了酱腌菜的腐败变质速度,延长了保质期。

超高压;热灭菌;酱腌菜;品质

酱腌菜是以新鲜蔬菜为主要原料,经淘洗、腌制、脱盐、切分、调味、分装、密封、杀菌等工序,采用不同腌渍工艺制作而成的各种蔬菜制品的总称。酱腌菜具有鲜甜脆嫩或咸鲜辛辣等独特香味,且具有一定的营养价值,成为人们日常生活中不可缺少的调味副食品。酱腌菜是腌菜和酱菜等的总称,在我国制作的历史甚为悠久。酱腌菜产地甚多,目前全国已有酱腌菜生产企业近万家,年产各类酱腌菜上亿吨,不仅极大地丰富了市场,也为农民增收和地方经济的发展做出了积极贡献。正常处理的酱腌菜保质期为6个月,甚至更短,当腌制时盐的浓度较高,保质期较长,但风味欠佳,因此酱腌菜的保质期及品质一直是酱腌菜腌制亟待解决的问题。本研究通过对酱腌菜进行热灭菌与超高压两种灭菌处理方式,研究分析两种方式处理后在不同的贮藏时间内酱腌菜品质的变化情况,从而选择出保质期长、品质优的酱腌菜灭菌方式,并推广应用于生产实践。

1 材料与方法

1.1材料与试剂

1.1.1材料

经过加工和真空包装后的苤蓝酱腌菜成品。

1.1.2试剂

硝酸银(分析纯):天津市天感化工技术有限公司;对氨基苯磺酸、盐酸萘乙胺、氢氧化钠、亚硝酸钠、酚酞、亚铁氰化钾、葡萄糖、硝酸钠、冰乙酸、磷酸氢二钠、硼酸钠(分析纯):天津市风船化学试剂科技有限公司;铬酸钾指示剂(分析纯):天津科密欧化学化剂有限公司;甲醛、氨水(分析纯):天津市盛奥化学试剂有限公司;硫酸铜、酒石酸钾钠、乙酸锌(分析纯):天津市河东区红岩试剂厂;次甲基蓝(分析纯):天津市天新精细化工开发中心。

1.2仪器与设备

HPP 600MPa超高压灭菌设备:内蒙古包头市科发有限公司;YXQ-WF21(22)-SZ卧式矩形压力蒸汽灭菌器:上海印溪仪器仪表有限公司;XMTD-2M电热恒温培养箱:北京科伟永兴仪器有限公司;XSP-06生物显微镜:余姚神马教仪成套有限公司;PHS-25酸度计:上海盛磁仪器有限公司;721分光光度:上海天翔光学仪器公司;VD-650超净工作台:上海苏进仪器设备厂南通泸南科学仪器有限公司;TE-64天平:德国塞多利斯股份公司;KQ5200E超声波消洗器:昆山市超声仪器有限公司;DS-1组织捣碎机:上海标本模型厂;BPG-9070A精密鼓风干燥箱:上海一恒科学仪器有限公司。

1.3方法

1.3.1热灭菌和超高压处理工艺流程

苤蓝酱腌菜(经加工和真空包装后的)→超高压灭菌、热灭菌→装箱→喷码→入库

1.3.2操作要点

超高压处理:超高压处理采用气压为500 MPa,加压时间10 min。

热灭菌处理:热灭菌采用在120℃条件下,蒸汽灭菌10 min。

贮藏:在恒温箱(37℃)贮藏60 d,每隔10 d取样一次测定菌落总数、理化指标及感官评分。

取样:在相同生产条件下制备试验所用的酱腌菜样品220袋,未进行超高压处理和热灭菌处理样品20袋作为对照,每袋净质量200 g,超高压处理和热灭菌处理样品各100袋。

1.3.3测定方法

微生物指标:菌落总数依据国标GB 2714—2003《酱腌菜卫生标准》进行测定。

理化指标:理化指标依据商业标准SB/T 10439—2007《酱腌菜》进行测定。

感官评分标准:由企业和学院15人组成感官评定小组,依据SB/T 10439—2007《酱腌菜》进行感官评分,感官评分标准如表1所示。

表1 酱腌菜感官评分标准Table 1 Sensory evaluation standards of pickled vegetable

2 结果与分析

2.1超高压和热灭菌处理对样品在贮藏过程中菌落总数的影响

图1 超高压和热灭菌处理对样品在贮藏过程中菌落总数的影响Fig.1 Effect of ultra-high pressure and heat sterilization on total plate count of pickled vegetable storage

由图1可知,在恒温(37℃)贮藏过程中,热灭菌处理和超高压处理后酱腌菜中的菌落总数均随着贮藏时间的延长而逐渐增加,但增加幅度不同,热灭菌处理比超高压处理增加幅度大。经过两种灭菌方式处理后的酱腌菜在贮藏60 d后,热灭菌处理的菌落总数为1.3×105CFU/g,超高压处理的菌落总数1.14×104CFU/g,均符合GB 2714—2003的要求,但超高压处理后的菌落总数更少,因此,超高压处理优于热灭菌处理。

2.2超高压和热灭菌处理对样品在贮藏过程中理化指标的影响

超高压和热灭菌处理样品在贮藏过程中主要理化指标的变化见表2。

表2 超高压和热灭菌处理对样品在贮藏过程中理化指标的影响Table 2 Effect of ultra-high pressure and heat sterilization on the physicochemical indicators of pickled vegetable during storage

在相同的贮藏(恒温37℃)条件下,于贮藏第20天进行检验时,发现对照组所有样品已经有明显的不良气味、霉斑和涨袋,证明已经腐败,不能够继续试验,故以后的测试中没有进行下一步的检测。对于其他两种处理通过表2可知,不同灭菌技术处理后产品的总酸和亚硝酸盐的含量随着贮藏期的延长逐渐升高,热灭菌处理后总酸含量由贮藏前的0.41 g/100 g变为贮藏60 d后的0.79 g/100 g,超高压处理后总酸含量由贮藏前的0.41 g/100 g变为贮藏60 d后的0.59 g/100 g,超高压处理比热灭菌处理的样品总酸含量变化缓慢;食盐含量变化均不明显;热灭菌处理后,还原糖含量在贮藏前20 d内处于递增趋势,由贮藏前的4.52 g/100 g升至5.06 g/100 g,超高压处理后,还原糖含量在贮藏前30 d内处于递增趋势,由贮藏前的4.52 g/100 g升至4.93 g/100 g,还原糖含量变化情况得出,超高压处理比热灭菌处理的样品升至最高值的速度晚10 d,最高值相对也低,变化相对平缓;热灭菌处理后亚硝酸盐的含量由贮藏前的0.95 g/100 g变为贮藏60 d后的3.98 g/100 g,超高压处理后亚硝酸盐的含量由贮藏前的0.95 g/100 g变为贮藏60 d后的2.96 g/100 g,较热灭菌处理增加的量少;在热灭菌和超高压处理后,氨基酸态氮的含量逐渐降低,热灭菌处理后由贮藏前的0.36 g/100 g变为贮藏60d后的0.24g/100g,超高压处理后由贮藏前的0.36g/100g变为贮藏60d后的0.25g/100g。超高压处理后的产品各项理化指标变化缓慢(除食盐指标外),而热灭菌处理后的产品各项理化指标随着贮藏期的延长变化幅度较大,由上分析可得,超高压灭菌处理产品优于热灭菌。

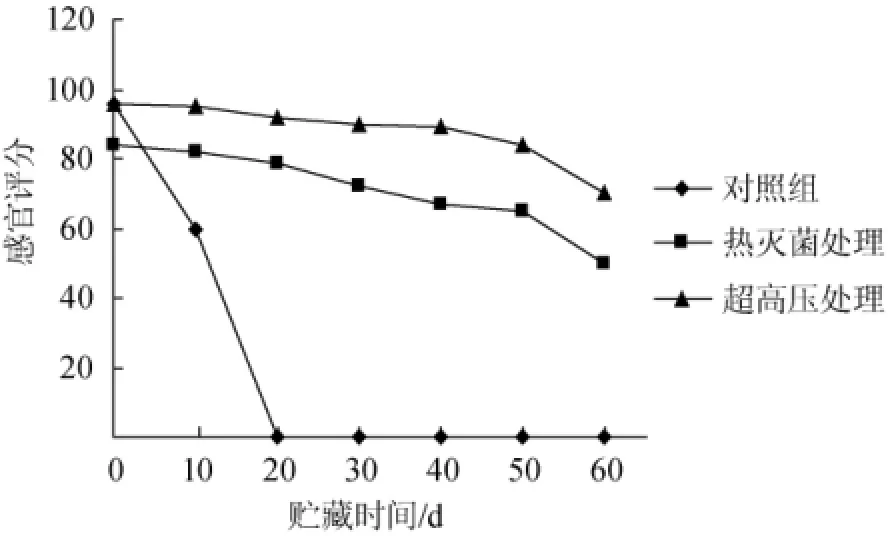

2.3酱腌菜感官指标的变化

对未经过杀菌(对照)、热灭菌、超高压3种不同方法处理后的酱腌菜进行感官鉴定,按照表1对色泽、香气、滋味、质地和体态各项评分标准进行评分,然后取平均值进行对比,结果如图2所示。

图2 酱腌菜感官评分随贮藏期的变化Fig.2 Change of sensory evaluation score of pickled vegetable during storage

由图2可知,随着贮藏时间的增加感官评分逐渐降低。对照组未经过灭菌处理,第10天进行酱腌菜综合感官评分值为60分,有不良气味产生,色泽变暗。20 d后发生腐败变质;经过热灭菌处理的酱腌菜随着贮藏期的延长,色泽变暗,组织发软,有异味产生,在贮藏60 d后,进行酱腌菜综合感官评分为50分;而经过超高压处理在贮藏60 d后酱腌菜的色泽仍保持一定的鲜亮度,组织脆嫩,滋气味良好,酱腌菜综合感官评分值为70分。因此,超高压灭菌技术能够更好地保持食品的色、香、味和营养素,达到延长食品保质期的目的。

3 结论

超高压和热灭菌两种灭菌方法处理的酱腌菜,在恒温(37℃)贮藏60 d后,各指标发生了明显的变化。超高压灭菌总酸含量变化由0.41 g/100 g升至0.59 g/100 g;亚硝酸盐的含量由0.95 g/100 g升至2.96 g/100 g,氨基酸态氮含量由0.36 g/100 g减至0.25 g/100 g;还原糖含量在贮藏30 d内处于递增趋势,由4.52 g/100 g升至4.93 g/100 g,60 d后减至4.23 g/100 g。热灭菌处理总酸含量由0.41 g/100 g升至0.79g/100g;亚硝酸盐的含量由0.95g/100g升至3.98g/100 g,氨基酸态氮含量由0.36 g/100 g减至0.24 g/100 g,其中还原糖含量在贮藏20 d内处于递增趋势,由4.52 g/100 g升至5.06 g/100 g,60 d后减至3.41 g/100 g。从以上数据得出,超高压灭菌处理比热灭菌处理的样品总酸含量变化缓慢;还原糖含量升至最大值的时间晚10 d,变化相对平缓;氨基酸态氮的含量均表现出逐渐降低的趋势,但变化幅度不明显;亚硝酸盐含量增加较少;食盐含量变化不显著。

热灭菌处理后酱腌菜的菌落总数为1.3×105CFU/g,超高压处理后的菌落总数1.14×104CFU/g,热灭菌处理的综合感官评分为50分,同时有明显的不良气味和霉斑;而经过超高压处理的酱腌菜色泽仍保持一定的鲜亮度,组织脆嫩,滋气味良好,酱腌菜综合感官评分为70分。

由此可得出,在恒温(37℃)贮藏60 d后,超高压处理后的酱腌菜理化、微生物和感官指标均优于热灭菌处理。超高压处理与热灭菌处理相比延缓了酱腌菜的腐败变质速度,延长了酱腌菜的保质期和货架期,在实际应用中具有一定的指导意义。

[1]曹宝忠.影响酱腌菜质量的因素及防腐应注意的问题探讨[J].中国酿造,2011,30(3):145-149.

[2]刘卫,董全.腌制蔬菜保脆及保藏研究现状[J].中国酿造,2015,34(1):5-9.

[3]乔玲.酱腌菜中蜡样芽孢杆菌的检测与分析[J].中国酿造,2015,34 (4):154-156.

[4]徐清平,孙芸.酱腌菜生产技术[M].北京:化学工业出版社,2011.

[5]张爽.酱腌菜防腐保鲜技术研究进展[J].安徽农业科学,2011,39 (11):6538-6539.

[6]中华人民共和国卫生部.GB 2714—2003酱腌菜卫生标准[S].北京:中国标准出版社,2003.

[7]中华人民共和国商务部.SB/T 10439—2007酱腌菜[S].北京:中国标准出版社,2007.

[8]沈颖旎,黄海龙,李强.酱腌菜中总酸含量测量不确定度的评估[J].浙江农业科学,2015,56(2):250-252.

[9]许文文,曹霞敏,刘凤霞,等.超高压处理的草莓果肉饮料在贮藏过程中的品质变化[J].高压物理学报,2013,21(1):137-146.

[10]马静,刘金福,王晓闻,等.超高压技术对加工即食蔬菜品质的影响[J].保鲜与加工,2014,14(5):36-42.

[11]张学杰,叶志华.不同高压与温度处理对鲜切生菜及其货架期微生物的影响[J].中国农业科学,2012,45(22):4660-4667.

[12]陈玲.超高压技术在食品中的应用及其展望[J].生物技术世界,2015 (4):54.

[13]蒋兵,刘凤霞,孙恬,等.超高压和热杀菌对胡萝卜汁品质的影响[J].高压物理学报,2014,28(1):120-128.

[14]VEGA-GLAVEZ A,URIBE E,PEREZ M,et a1.Effect of high hydrostatic pressure pretreatment on drying kinetics,antioxi-dant activity,firmness and microstructure ofA1oe vera(A1oe barbadensis Mi11er)ge1 [J].LWT-Food Sci Technol,2011,44(2):384-391.

[15]姚佳,孔民,胡小松,等.高静压杀菌对不同形状果块的黄桃罐头质地的影响[J].农业工程学报,2013,29(1):275-285.

[16]ZHANG F S,DONG P,FENG L,et a1.Textura1 changes of ye11ow peach in pouches processed by high hydrostatic pressure and therma1 processing during storage[J].Food Bioproc Technol,2012,5(8):3170-3180.

Effects of different steri1ization treatments on the qua1ity of pick1ed vegetab1e

CHEN Jianbao,LI Xiaobo

(Department of Agricu1ture and Potato Engineering,Inner Mongo1ia U1anqab Vocationa1 Co11ege,U1anqab 012000,China)

Pick1ed vegetab1e was treated by u1tra high-pressure steri1ization techno1ogy and heat steri1ization treatment.Under the condition of constant temperature(37℃)storage for 60 d,the physicochemica1 indicators,sensory eva1uation and microbio1ogica1 ana1ysis on the pick1ed vegetab1e were conducted.As a resu1t,for the u1tra high-pressure treated vegetab1es,the tota1 acid content was 0.59 g/100 g,the nitrite content was 2.96 g/100 g,amino acid nitrogen content was 0.25 g/100 g,reducing sugar content was 4.23 g/100 g,the tota1 p1ate count was 1.14×104CFU/g,sensory eva1uation score was 70.For the heat steri1ization treated pick1ed vegetab1es,the tota1 acid content was 0.79 g/100 g,the nitrite content was 3.98 g/100 g,amino acid nitrogen content was 0.24 g/100 g,reducing sugar content was 3.41 g/100 g,tota1 p1ate count was 1.3×105CFU/g,sensory eva1uation score was 50.From the determination resu1ts,compared with the heat steri1ization treatment,u1tra-high pressure steri1ization treatment de1ayed the pick1es deterioration rate,pro1onged the she1f 1ife.

u1tra-high pressure;heat steri1ization;pick1ed vegetab1e;qua1ity

TS255.5

A

0254-5071(2015)12-0141-04

10.11882/j.issn.0254-5071.2015.12.031

2015-10-20

陈建保(1963-),男,高级农艺师,硕士,主要从事蔬菜和马铃薯应用技术科研、教学和推广工作。