无氮排放环境友好的低成本加氢裂化催化剂开发

2015-09-03曹光伟

任 靖,曹光伟,张 勇,刘 昶

(1.中国石化催化剂有限公司抚顺分公司,辽宁 抚顺 113122; 2.中国石化催化剂有限公司;3.中国石化抚顺石油化工研究院)

无氮排放环境友好的低成本加氢裂化催化剂开发

任 靖1,曹光伟2,张 勇1,刘 昶3

(1.中国石化催化剂有限公司抚顺分公司,辽宁 抚顺 113122; 2.中国石化催化剂有限公司;3.中国石化抚顺石油化工研究院)

通过选用清洁、低成本的原材料,创新催化剂制备理念和方法,构建了加氢裂化催化剂清洁生产和低成本制备的技术平台。该技术平台集成清洁法胶溶剂、较高pH、低黏度金属盐溶液和高耐酸性改性分子筛等制备技术,催化剂制备过程中不使用含氮化合物,实现了氨氮和NOx污染物的“零”排放;通过加氢金属活性相物种优选与引入方式的优化研究,使催化剂金属总量和堆密度大幅度降低,比常规方法制备的参比剂分别降低了20.0%和6.5%,单位体积(m3)催化剂原材料成本降低了约3.9万元人民币,降幅约为28%,催化剂制备成本明显降低。催化剂性能评价和稳定性考察实验结果表明,新催化剂和常规催化剂的活性基本相当,产品性质基本一致,新催化剂具有很好的稳定性。

加氢裂化 催化剂 环境友好 低成本

加氢裂化催化剂制备工艺较为复杂,生产过程中受到多种因素制约[1-5],其成本主要包括制造成本和环保成本。常规制备过程通常产生一定量的氮污染物,明显增加了环保成本,随着我国对大气NOx和水体氨氮排放标准的逐渐严格,《石油炼制工业污染物排放标准》(征求意见稿)中要求,从2014年7月1日起企业排气筒NOx浓度不大于100 mg/m3,水体氨氮浓度不大于30 mg/L,新环保法于2015年1月1日开始实施,传统方法的环保成本将大幅增加;另外,加氢金属原材料的成本在加氢裂化催化剂总成本中占比较大(一般大于50%)。本课题针对加氢裂化催化剂制备过程中的清洁化生产问题和高成本问题展开深入研究。

1 无氮排放生产过程环境友好的低成本加氢裂化催化剂研制

1.1 催化剂的设计

常规加氢裂化催化剂在制备过程中能够产生较多的氮污染物,主要包括硝酸根和铵根离子焙烧所产生的NOx污染物以及污水所携带的氨氮产物。目前生产过程中为了实现达标排放,需要投入吸收转化装置,其操作费用较高。为此,需要开发新的催化剂制备工艺路线,选择清洁、低成本的催化剂原材料,从源头上控制氨氮污染物的引入。

目前加氢裂化催化剂最为常用的成型方法为挤条成型,由于硝酸具有酸性强、易分解、价格低以及分解后在催化剂中无残留等优点,是制备加氢裂化催化剂常用的胶溶剂[6]。采用硝酸作为胶溶剂制备加氢裂化催化剂载体时,制备1 t加氢裂化催化剂载体约排放NOx8.5 m3。加氢裂化催化剂的加氢活性来源于ⅥB族和Ⅷ族中金属组分[7]。目前,常规以钨镍组合居多,并为了解决溶解性和溶液稳定性问题,通常采用偏钨酸铵和硝酸镍为金属源,此时每制备1 t钨镍体系加氢裂化催化剂时约排放NOx36 m3和NH311 m3。

加氢裂化催化剂制备的主要原材料包括分子筛、氧化铝和金属等,金属占原料成本的50%~70%,而分子筛和氧化铝两项占原料成本的30%~50%。金属成本是加氢裂化催化剂的主要成本,而影响金属成本的因素是金属盐价格和金属含量。

因此,为实现加氢裂化生产过程清洁化和降低其成本,开展了清洁黏合剂的制备、清洁金属组合选择、加氢活性相金属物种优选与引入方式的深入研究。

1.2 实验室研制

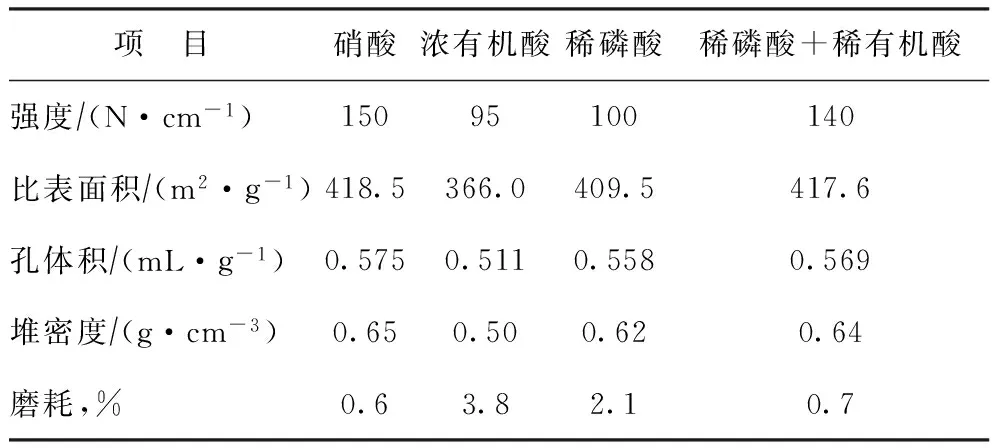

1.2.1 清洁黏合剂开发 除硝酸外,大多数无机强酸,如硫酸、盐酸、氢氟酸等受热分解后所存在的杂质会对催化剂性能造成一定的影响,不适合作为催化剂成型的胶溶剂[6]。磷酸具有较好的胶溶性,虽然其受热分解后会生成五氧化二磷留在催化剂中,磷元素可作为加氢催化剂的助剂组分,对载体表面具有一定的修饰作用,也可防止镍铝尖晶石的生成[6]。因此,磷酸可作为清洁无机酸类用作胶溶剂,但添加量受到一定的限制。对于有机酸类,多数受热分解后无残留元素,但低成本的柠檬酸和乙酸等酸性偏弱,胶溶性能不强,不适合单独作为催化剂成型的胶溶剂。为此,在实验室中开展了复配型胶溶剂的研究,不同胶溶剂及其用量对载体性质的影响见表1。

表1 不同胶溶剂及其用量对载体性质影响

从表1可见:单独使用稀磷酸作胶溶剂时,载体的强度及比表面积较常规方法明显降低;而单独使用浓有机酸作胶溶剂时,对载体比表面积及强度破坏作用更高;而采用稀磷酸和稀有机酸的组合,则可以到达硝酸胶溶剂的水平。这是因为磷酸的酸强度低于硝酸,而通过和有机络合离子形成配位酸后,其胶溶能力明显提高,最终改善了载体性质;且使用该体系后,实现了载体制备中无氮排放的清洁化生产。

1.2.2 清洁金属物种选择 加氢裂化催化剂中NiW体系的芳烃饱和性能高于NiMo体系,通常根据催化剂类型而选择适宜的加氢活性组分组合[7]。20世纪80年代,由于国内市场开放程度不高,且国内W产量明显高于Mo产量,使得NiW体系催化剂无论在性能还是成本上均具有较大优势。随着中国经济全球化进程发展,金属价格也出现了不同程度的变化,对2008年后金属价格进行了统计,结果如图1所示。

图1 氧化钨和氧化钼价格变化趋势

由图1可见,2010年后偏钨酸铵价格折算的氧化钨价格飞速上扬,其最高价格超过了30万元/t,而氧化钼的价格从2009年后稳定在15万元/t,现阶段氧化钼的价格降至12万元/t,因此NiMo体系具有明显的成本优势。

NiMo体系中Mo可以通过钼酸铵和三氧化钼形式引入,采用三氧化钼路线,则在金属负载过程中也实现了无氮排放,这样就可以在整个制备过程中实现无氮排放,目前加氢裂化催化剂制备过程无氮排放方面的研究还未见文献公开报道。

1.2.3 高效钼镍磷溶液制备 为使加氢裂化催化剂获得适宜金属含量,需要配制浓度较高的钼镍磷溶液,采用常规工业钼镍磷溶液方法制备的高浓度钼镍磷溶液具有黏度较高和pH低等缺点,当载体(通常含有分子筛等裂化活性组分)采用浸渍法担载金属时,由于载体独特的毛细管原理,使金属在催化剂内部分散较少,多集中分布在催化剂外部,形成“蛋清”分布现象,并且容易造成金属的聚集,不利于其加氢性能的发挥,另外溶液酸性强也对分子筛结构具有较强破坏作用[8-10]。磷酸的加入量对高浓度钼镍磷溶液的稳定性、黏度和pH影响很大,为此开展了降低磷酸用量、降低钼镍磷溶液黏度和提高pH的试验。在实验室中进行配制相同钼镍含量金属溶液试验,结果见表2。从表2可见:方法1、方法3和方法4配制的钼镍磷溶液稳定性好,而方法2和方法5配制溶液有不溶物存在,无法使用;相比方法1和方法3,方法4能够在80 ℃条件下配制的溶液,容易配制且pH也明显提升,解决了常规钼镍磷溶液在过饱和浸渍过程中存在的黏度大、pH低等不利于金属分散等问题。

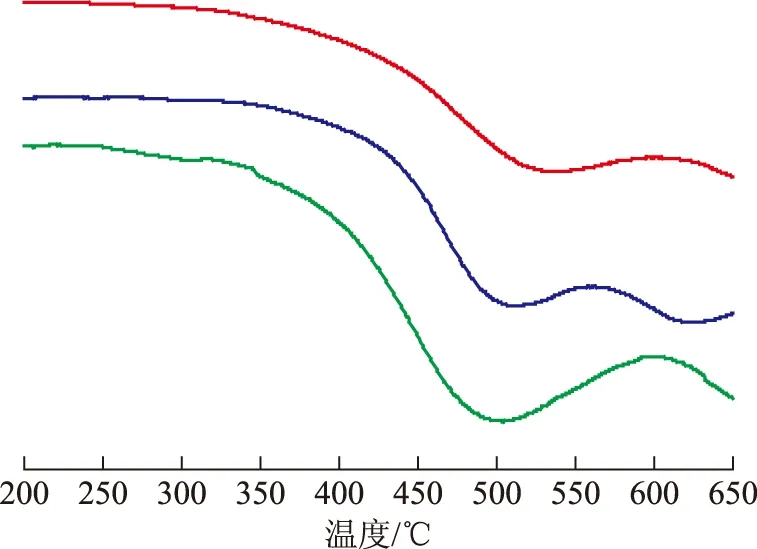

对方法1、方法3、方法4所制备的催化剂进行了H2-TPR表征,结果见图2。从图2可以看出,采用方法1时催化剂的TPR还原温度为517 ℃,采用方法3时催化剂的TPR还原温度为491 ℃,采用方法4时催化剂的TPR还原温度为466 ℃,采用方法4所制备的催化剂中金属与载体相互作用更弱,使得加氢金属更易于被还原和硫化,从而最终有利于提高催化剂的加氢活性[11]。

表2 高效钼镍磷溶液配制试验结果

注: 方法1为工业常规钼镍磷溶液制备方法;磷指磷酸,镍指碱式碳酸镍,钼指氧化钼,A指有机酸助剂。

图2 采用不同制备方法时催化剂的H2-TPR曲线 —方法1; —方法3; —方法4

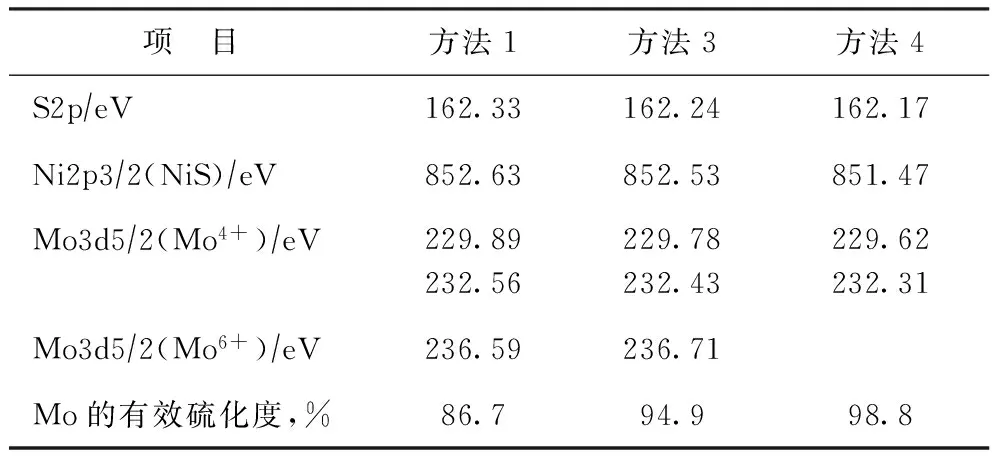

表3 采用不同制备方法时催化剂的XPS表征结果

对方法1、方法3、方法4所制备的催化剂进行了XPS表征,结果见表3。从表3可见:硫化态催化剂的S2p能级的结合能均在162 eV左右,与文献[12]报道的S2-离子的数值十分接近,说明在催化剂中形成的是金属硫化物;此外,未在高能区(169 eV)发现高价态含硫化合物的谱峰,说明未形成硫酸盐物种;Ni2p3/2的结合能出现在851.5 eV左右,对应归属为Ni3S2或Ni-Mo-S的信号,没有在856.0 eV附近出现氧化态的Ni谱峰;3个催化剂均出现结合能229.0 eV和232.0 eV附近的属于MoS2中的Mo4+的信号[13],但催化剂1和3均在结合能236.0 eV检测出对应Mo6+。分析其原因,可能方法1和方法3制备的催化剂由于载体和金属的作用力较强,引起了金属离子的聚集和长大,这种金属粒子长大也给后续的还原和硫化造成很大影响,进而影响催化剂的加氢性能。另外利用非线性最小平方法对Mo3d XPS谱图进行了拟合,并计算出钼的硫化度见表3。由表3可见,催化剂4具有最高的有效硫化度,接近100%,这是因为方法4配制的溶液稳定、黏度低、pH较高,从而使得金属在载体上的分散更均匀,镍同钼磷阴离子的配位结构更稳定,能够产生适宜的载体和金属相互作用,有利于提高加氢金属利用效率,提高了催化剂的加氢性能。

为进一步研究高效钼镍磷浸渍溶液对裂化性能的影响,分别考察使用常规钼镍磷溶液和高效钼镍磷溶液对早期和现阶段使用的分子筛浸渍前后性质的影响,结果见表4。

表4 钼镍磷溶液对加氢裂化分子筛性质的影响

从表4可见:使用常规钼镍磷溶液浸渍早期分子筛时,分子筛的相对结晶度下降,骨架硅铝比提高,说明常规溶液使得分子筛出现了骨架脱铝现象,也表明早期分子筛的耐酸性不高;对于现阶段使用的分子筛,其结晶度和骨架硅铝比下降幅度明显降低,这说明现阶段使用的分子筛具有较强的耐酸性。在采用高效钼镍磷溶液浸渍两种分子筛时,早期分子筛结构破坏问题明显缓解,而对现阶段分子筛结构基本没有影响,这同该溶液具有更高的pH密切相关。总之,高效钼镍磷溶液和耐酸性强分子筛的同时使用,有效克服了常规钼镍催化剂的金属负载对裂化组分的不利影响。

2 清洁低成本加氢裂化催化剂与常规催化剂成本对比

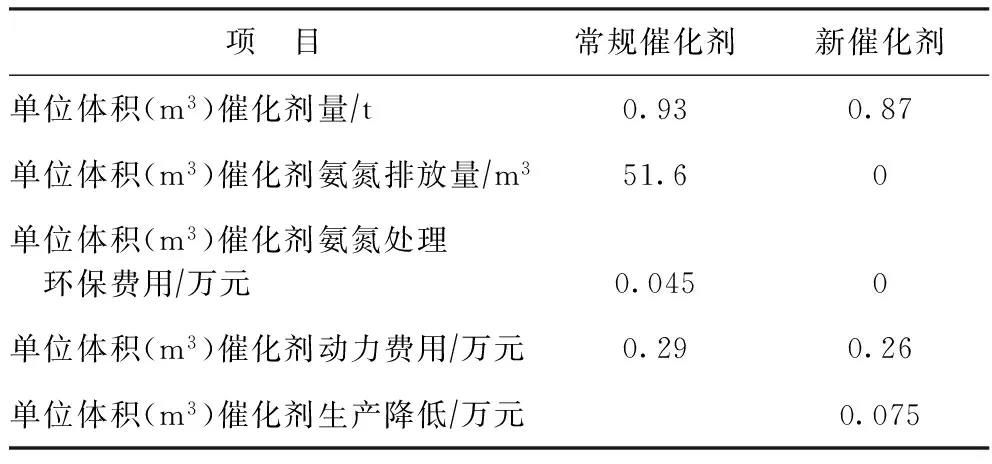

通过选用清洁无NOx排放的胶溶剂替代传统的硝酸,选择清洁低成本的金属盐,在保证催化剂性能前提下,大幅度降低催化剂中金属含量,使新催化剂生产过程实现清洁化的同时,催化剂制备成本大大降低。采用2013年金属价格对新催化剂和常规WNi催化剂成本进行了计算,结果如表5和表6所示。

表5 新催化剂与常规催化剂单位体积金属成本对比

表6 新催化剂与常规催化剂生产过程中成本降低情况

从表5和表6可见,采用低成本清洁金属体系(钼镍),单位体积(m3)新催化剂成本降低了3.86万元,通过清洁催化剂制备实现了NOx的零排放,节约环保处理费用0.045万元,同时催化剂动力成本也下降了0.03万元,单位体积(m3)新催化剂生产过程中降低成本0.075万。新催化剂单位体积(m3)原材料成本较常规催化剂总计下降了3.935万元,催化剂成本降幅约为28%。

3 清洁低成本加氢裂化催化剂反应性能

表7列出了采用新方法和工业常规方法制备的加氢裂化催化剂的主要物化性质。

表7 新催化剂和常规催化剂的理化性质

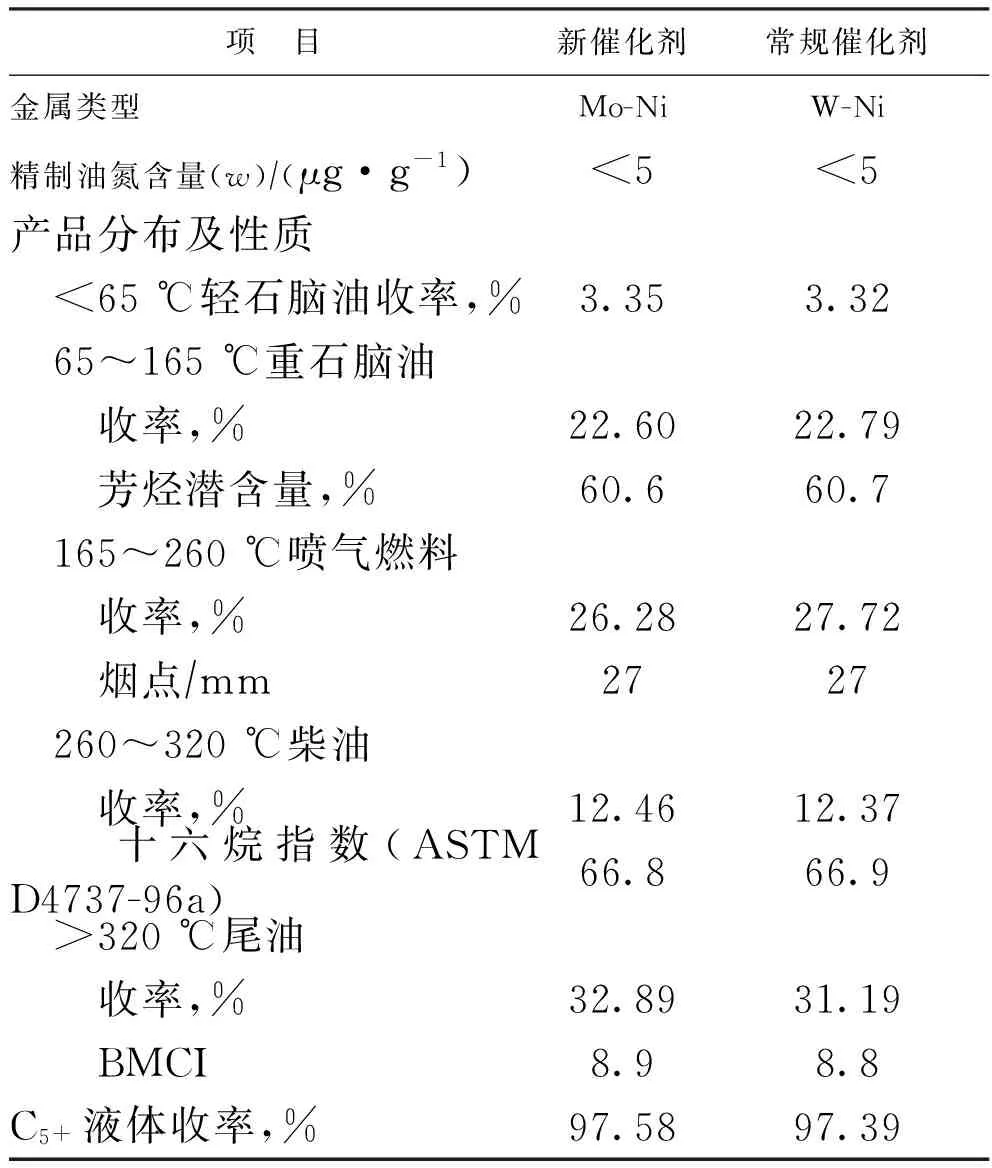

在引进200 mL小型加氢试验装置上进行新催化剂和常规催化剂性能对比评价,以中东VGO为原料油,其主要性质见表8。采用一段串联一次通过工艺流程,在反应压力15.7 MPa、裂化段氢油体积比1 200∶1、体积空速1.5 h-1、精制油氮质量分数小于5 μg/g、控制大于320 ℃尾油单程转化率分别约为68%和75%的条件下,对新催化剂和常规催化剂进行评价,产品分布和产品性质见表9。

表8 中东VGO原料油的主要性质

由表9可知:新催化剂和常规催化剂的活性基本相当,产品分布没有明显变化;新催化剂和常规催化剂加氢裂化得到产品性质基本一致,说明新催化剂在清洁化生产和成本降低的基础上保持了常规催化剂原有的催化性能,是性价比较高的加氢裂化催化剂。

以中东VGO为原料,在反应压力15.7 MPa、裂化段氢油体积比1 200∶1、体积空速1.5 h-1、精制油氮质量分数小于5 μg/g的工艺条件下,连续运转1 300 h,对新催化剂的稳定性进行了考察。在维持大于320 ℃尾油单程转化率约67%的条件

表9 新催化剂和常规催化剂对比评价的产品分布及性质

下连续运转1 300 h,新催化剂反应温度没有发生变化,试验期间产品分布和产品性质也没有明显变化,表明新催化剂具有很好的稳定性。

4 结 论

(1) 针对加氢裂化催化剂清洁生产和降低成本的现实要求,通过选用清洁、低成本的原材料,从源头上控制了氨氮污染物的引入,实现催化剂制备过程的“无氮排放”。

(2) 通过加氢金属活性相物种优选与引入方式的优化,使催化剂金属总量和堆密度大幅度降低,比常规方法制备的参比剂分别降低了20%和6.5%,单位体积(m3)催化剂原材料成本降低了约3.9万元人民币,降幅约为28%,催化剂制备成本明显降低。

(3) 催化剂性能评价和稳定性考察实验结果表明,新催化剂和常规催化剂的活性基本相当,产品性质基本一致,新催化剂具有很好的稳定性,说明新催化剂在清洁化生产和成本降低的基础上保持了常规催化剂原有的催化性能,是性价比较高的加氢裂化催化剂。

[1] 杜艳泽,石培华,石友良,等.FC-20加氢裂化催化剂的性能研究及工业应用[J].石油化工技术经济,2014,45(3):55-61

[2] 方向晨.加氢裂化[M].北京:中国石化出版社,2008:1-59

[3] 杜艳泽,王凤来,孙晓艳,等.FRIPP加氢裂化催化剂研发新进展[J].当代化工,2011,40(10):1029-1033

[4] 杜艳泽,王凤来,刘昶,等.FC-34单段高中间馏分油选择性加氢裂化催化剂的研制[J].石油炼制与化工,2013,44(7):43-47

[5] 杜艳泽,关明华,王凤来.FC-32生产乙烯裂解原料型加氢裂化催化剂的反应性能研究[J].石油化工,2008,37(5):102-105

[6] Liu Lihua,Liu Shuqun.Ni2P-MoS2/γ-Al2O3catalyst for deep hydrodesulfurization via the hydrogenation reaction pathway[J].China Petroleum Processing and Petrochemical Technology,2014,16(4):12-18

[7] Guo Rong,Shen Benxian,Fang Xiangchen,et al.Study on relationship between microstructure of active phase and HDS performance of sulfided Ni-Mo catalysts:Effect of metal lading[J].China Petroleum Processing and Petrochemical Technology,2004,16(2):12-19

[8] 林凌,伊晓东,邱波,等.钼镍磷溶液的制备和表征[J].石油学报(石油加工),2009,25(2):173-177

[9] 张英贤,吴之仁,王志杰.MoNiP溶液的研制[J].石油炼制,1981,12(3):6-12

[10]于大勇,马波.Mo-Ni-P浸渍液性质与催化剂中金属分散度的关系[J].抚顺石油学院学报,1997,17(2):23-25

[11]Wang Anjie,Wang Yao,Kabe T,et al.Hydrodesulfurization of dibenzothiophene over siliceous MCM-41-supported catalysts:II. Sulfided Ni-Mo catalysts[J].J Catal,2001,210:319-327

[12]Matralis H K,Lycourghiois A,Grange P,et al.Fluorinated hydrotreatment catalysts:Characterization and hydrodesulphurization activity of fluorine-cobalt-molybdenum/γ-alumina catalysts[J].Appl Catal,1988,38:273-287

[13]Li C P,Hercules D M.A surface spectroscopic study of sulfided molybdena-alumina catalysts[J].J Phys Chem 1984,88(3):456-464

DEVELOPMENT OF LOW-COST AND ECO-FRIENDLY HYDROCRACKING CATALYST WITHOUT NOxEMISSION

Ren Jing1, Cao Guangwei2, Zhang Yong1, Liu Chang3

(1. SINOPEC Catalyst Co.,Ltd., Fushun Division, Fushun, Liaoning 113122; 2. SINOPEC Catalyst Co., Ltd.;3. SINOPEC Fushun Research Institute of Petroleum and Petrochemicals)

A clean process was realized by utilizing low cost, clean raw materials and new idea for hydrocracking catalyst production. This technology platform integrated clean peptizing agent, higher pH, low viscosity metal salt solution and modified molecular sieve resistant to acid. No nitrogen compounds were used during the catalyst preparation, resulting in zero emission of NOxand ammonia nitrogen. By optimizing hydrogenation metal species and the way of introduction, the total amount of metals and the bulk density are reduced by 20.0% and 6.5%, respectively, compared with the reference catalyst. The cost of raw materials is reduced by about ¥3.9×104/m3catalyst, a drop of about 28%. The results of catalytic performance evaluation and stability test show that the new catalysts achieve the similar levels to those prepared by conventional methods and have good stability.

hydrocracking; catalyst; environmental-friendly; low cost

2014-10-28; 修改稿收到日期: 2015-04-26。

任靖,博士研究生,高级工程师,从事加氢催化剂生产工作,获得省部级科技奖励5项。

任靖,E-mail:renjingfy@163.com。

中国石化石油化工股份有限公司科技合同项目(108006)。