MIP技术及其专用剂在加氢重油催化裂化装置的工业应用

2015-09-03朱渝

朱 渝

(中国石化上海石油化工股份有限公司,上海 200540)

MIP技术及其专用剂在加氢重油催化裂化装置的工业应用

朱 渝

(中国石化上海石油化工股份有限公司,上海 200540)

介绍了MIP技术及其专用催化剂CRMI-2在中国石化上海石油化工股份有限公司3.5 Mta重油催化裂化装置上的工业应用及标定情况。标定结果表明:采用MIP技术并使用专用催化剂CRMI-2,在以加氢重油为主要原料(其性质略优于设计原料)时,重油催化裂化装置的处理量超过设计值,同时装置产物分布优于设计值;主要表现为装置负荷率分别为105.72%、110.11%时,汽油收率分别达到45.16%、46.89%,分别比设计值增加了2.66和4.39百分点,而液体产品收率分别为81.36%、81.85%,比设计值分别增加了0.56和1.05百分点,焦炭产率明显低于设计值;稳定汽油中烯烃体积分数分别为24.4%、23.2%,均低于设计值,稳定汽油性质达到设计指标。

催化裂化 MIP CRMI-2 催化剂

中国石化上海石油化工股份有限公司(简称上海石化)2号重油催化裂化装置由中国石化工程建设公司(简称SEI)设计,采用中国石化石油化工科学研究院(简称石科院)开发的多产清洁汽油的MIP技术[1-2],以加工渣油加氢的尾油为主,MIP装置处理量设计值为3.5 Mt/a。催化剂使用中国石化催化剂有限公司长岭分公司生产的MIP专用催化剂CRMI-2[3-4]。MIP装置于2012年11月29日一次开车成功,两年来该装置平稳运行,为企业创造了巨大的经济效益。

上海石化加氢重油催化裂化装置采用MIP技术及CRMI-2催化剂的技术目标如下:轻质油(汽油+柴油)收率不小于66%,稳定汽油烯烃体积分数不大于30%,焦炭产率不大于9.1%。为了对上海石化MIP装置的运行情况以及专用催化剂CRMI-2的使用情况进行系统考核,该装置于2013年7月10—12日进行实际操作工况满负荷标定和设计工况下系统标定。

1 MIP技术及专用催化剂CRMI-2

石科院开发的MIP技术是一项生产清洁汽油兼顾较高丙烯产率的新型催化裂化工艺技术,该技术采用串联式提升管反应器型式的反应系统,将传统的催化裂化反应过程分成两个反应区,提出了一次反应和二次反应具备可控性和可选择性地进行催化裂化反应的新理念,第一反应区的作用主要是裂解重质原料油,主要目的是多产轻质油,减少生焦和过裂化;第二反应区则是以汽油烯烃的氢转移反应和二次裂化反应为主,从而降低汽油烯烃含量。

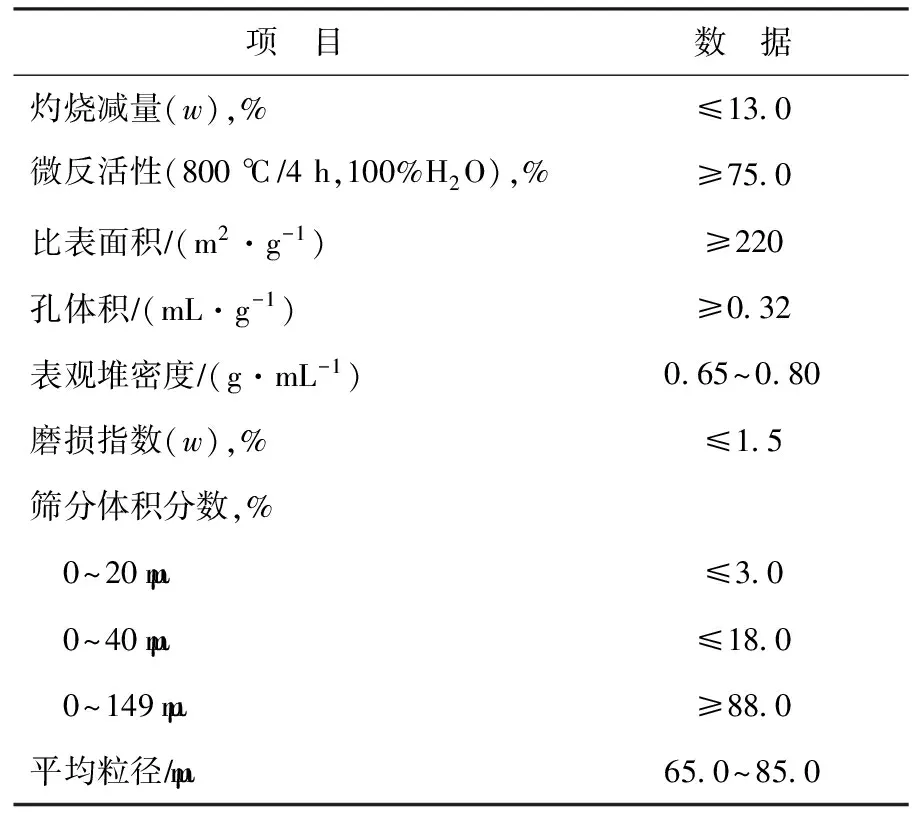

结合上述工艺特征,石科院还开展了MIP技术专用催化剂的研究开发工作,以满足不同装置的产品需求。应用于上海石化MIP装置的CRMI-2催化剂兼顾了两个反应区的特征:第一反应区侧重于重油裂化性能,催化剂选择活性稳定性高、焦炭选择性良好的分子筛作为活性组分,以及孔结构经过优化的基质,提高了分子筛活性中心的可接近性;反应生成的高烯烃含量汽油进入第二反应区后,在较低反应温度下与已局部生焦的催化剂进行较长时间接触,侧重于烯烃组分的异构化、芳构化和氢转移反应,保持较高的汽油辛烷值。CRMI-2催化剂的性质见表1。

2 工业应用结果与讨论

2013年7月10—12日,上海石化MIP装置分别进行了实际操作工况和设计工况标定。实际操作工况标定的原料油除了加氢重油,还有来自于石脑油蒸汽裂解装置的C10馏分、渣油加氢装置(简称RDS)的酸性气以及S Zorb装置的轻烃。设计工况标定阶段停止加入裂解C10馏分、渣油加氢装置的酸性气以及S Zorb轻烃,并根据操作情况适当提高装置处理量。

表1 CRMI-2催化剂的性质

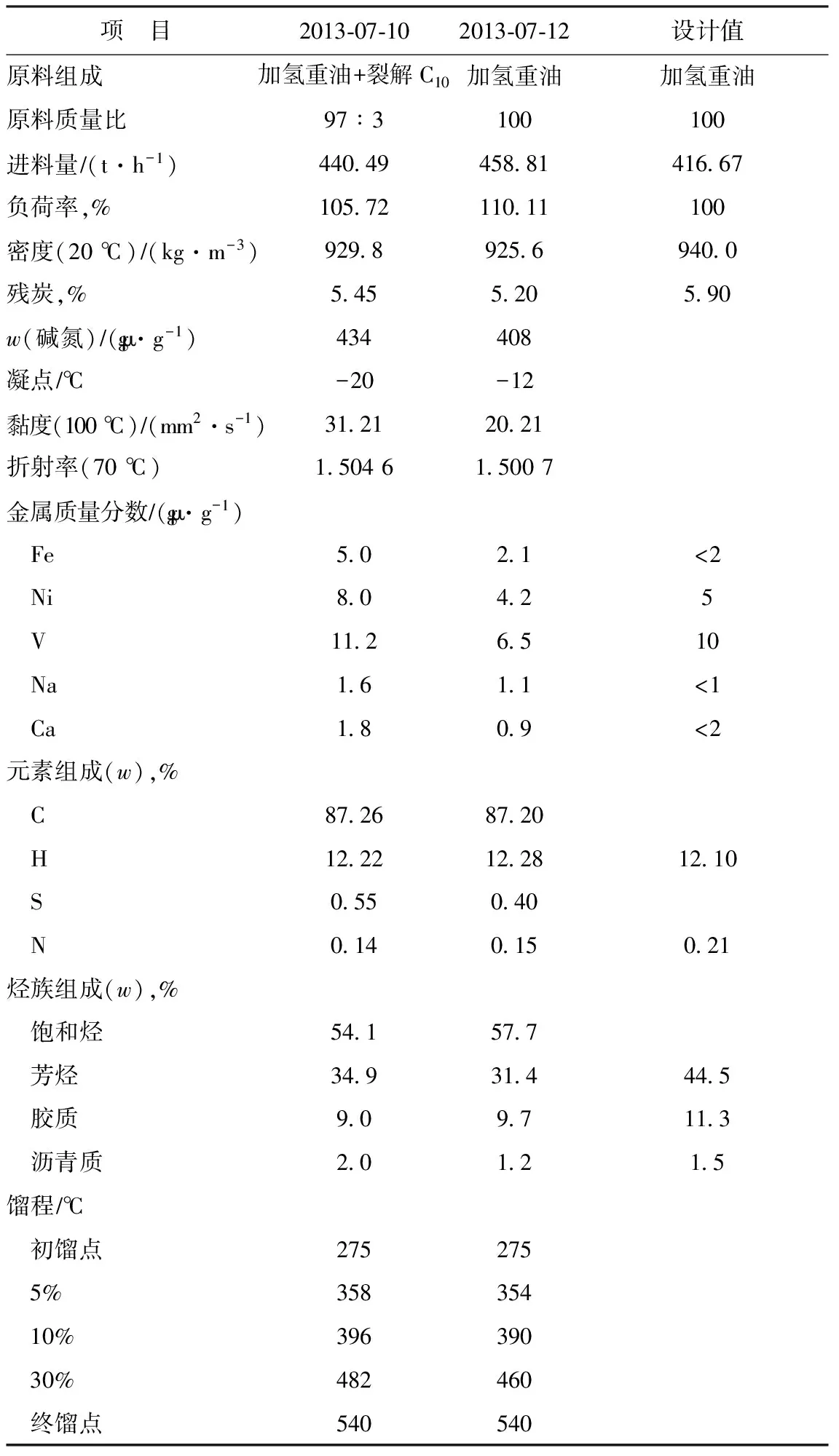

2.1 原料油性质

表2列出了上海石化MIP装置加工的原料油性质。7月10日实际工况(负荷率105.72%时)进料中裂解C10打入MIP装置第二反应区入口,主要成分是C8~C11芳烃,RON为102.7,一方面降低第二反应区的反应温度来强化其氢转移反应,另一方面裂化部分重芳烃。由表2可见,7月12日设计工况(负荷率110.11%时)的原料油性质更优,表现为密度、残炭较低,碱氮含量低而饱和烃含量较高、氢含量略高。两种工况的原料油主要性质均略优于设计值。

此外,7月12日设计工况的原料油重金属含量与设计值相当。但是,实际工况原料油中的金属含量尤其是镍、钒、钠和铁的含量均高于设计值。原料油重金属含量高,与渣油加氢装置的脱除金属能力有关,特别是钒含量高,会破坏催化剂中分子筛的结构,使催化剂的重油裂化性能受到影响[5]。

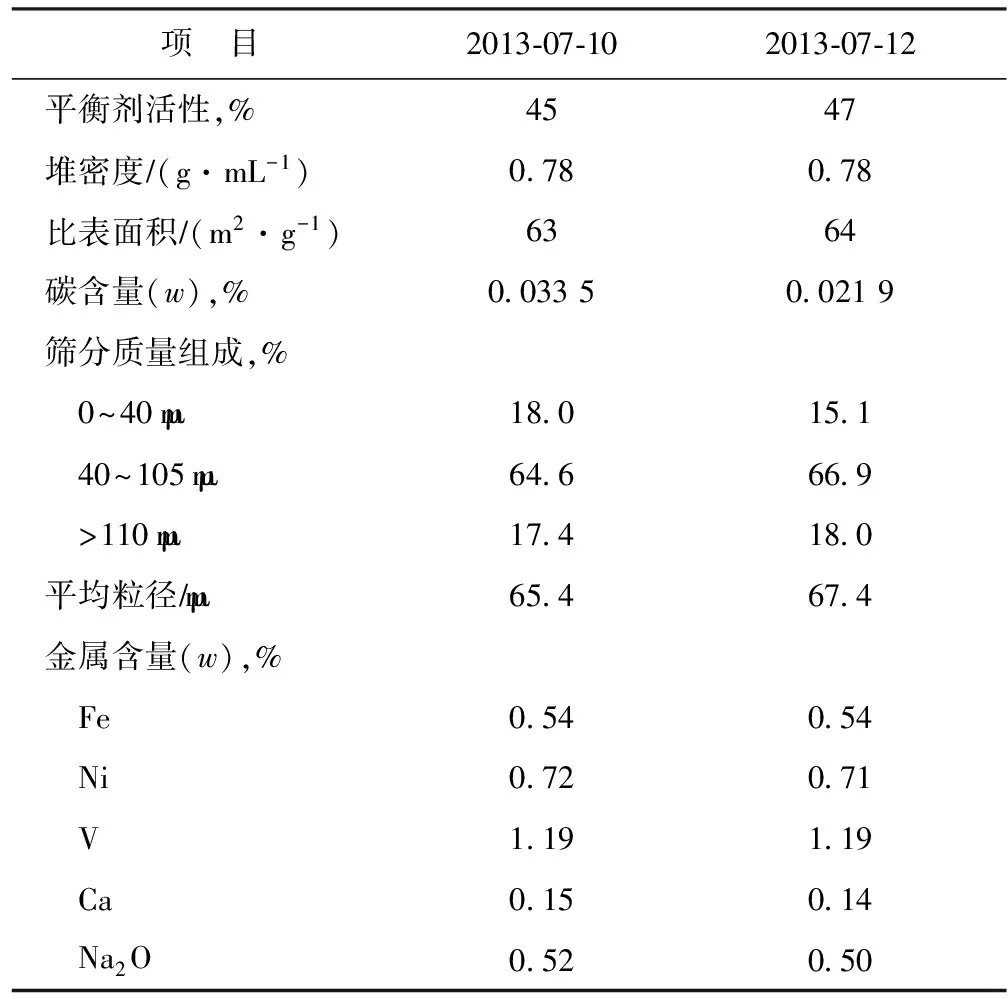

2.2 平衡催化剂性质

表3列出了标定时两种工况下平衡剂的性质。由表3可知:标定期间平衡剂的筛分组成在正常范围内,碳含量较低;但是,尽管催化剂的单耗高达1.5 kg/t,平衡剂的活性依然偏低,两种工况下仅为45%、47%,这主要是由于平衡剂上的重金属含量较高,尤其是镍、钒含量较高引起的[5]。镍有脱氢作用,会导致干气中氢含量增加,而原料脱氢后生成多环芳烃聚合物或焦炭,影响产物的选择性,降低液体收率。

表2 MIP装置标定期间的原料油性质

针对抑制、减少钒对催化剂的污染,上海石化MIP装置采取的措施如下:①优化原料,通过优化原油配比以及提高渣油加氢装置的脱钒率,降低MIP装置进料的钒含量;②采用高效金属钝化剂,钝化剂抗钒一般是在锑基抗镍钝化剂的基础上加入富铈稀土的有机化合物;③选择使用抗重金属污染能力强的催化剂。MIP催化剂通过稀土氧化铈或氧化镧改性,使沉积在催化剂上的稀土氧化物优先与钒反应, 生成钒酸稀土,从而保护催化剂中分子筛的结构。

表3 MIP装置标定期间平衡剂的性质

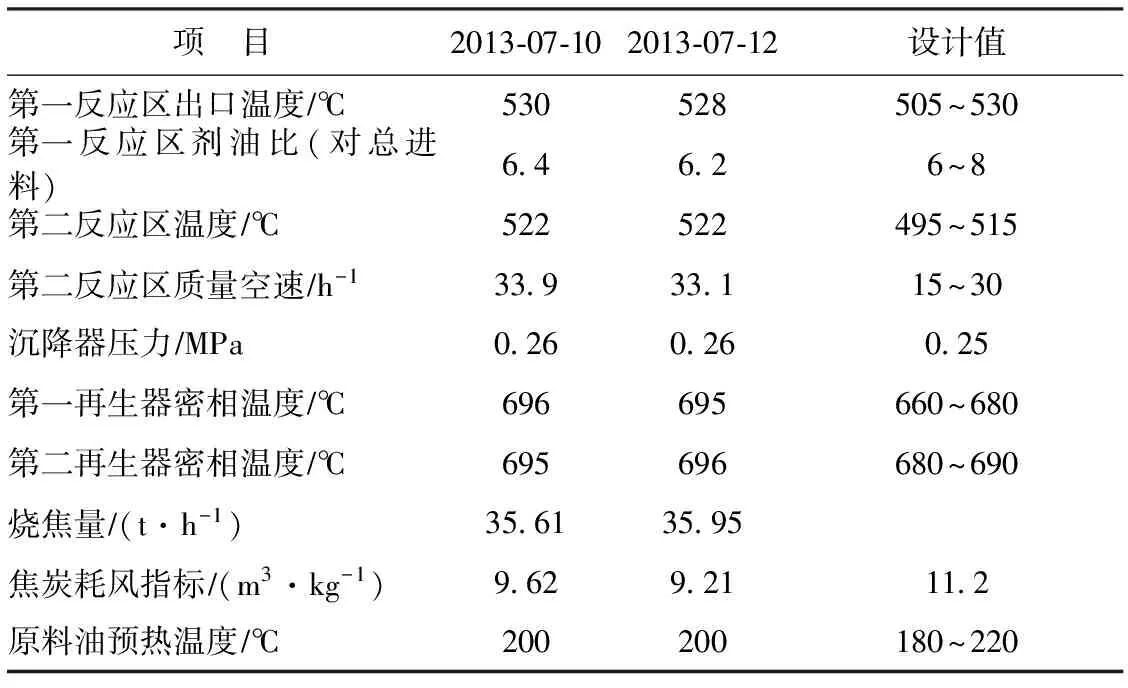

2.3 主要工艺操作条件及产品分布

上海石化MIP装置标定期间的主要工艺条件与设计值列于表4。由表4可以看出:MIP装置第一反应区出口温度较高,7月10日实际工况与7月12日设计工况的第一反应区出口温度分别为530 ℃和528 ℃,均接近于设计值上限;两种工况下第二反应区温度均为522 ℃,高于设计值上限。由于第二反应区的催化剂藏量偏低,使得其质量空速高于设计值上限,沉降器压力、第一再生器及第二再生器密相温度略高于设计值上限,只有焦炭耗风指标优于设计值。较高的反应温度可以部分弥补催化剂活性的损失,但是会增加热裂化反应,使得干气产率显著增加。较高的再生温度会降低催化剂循环量,不利于调节剂油比,还会加快催化剂的水热失活,尤其是当催化剂上金属含量较高时,金属化合物在高温下容易生成熔融物,进一步降低催化剂活性。为此,标定之后装置再生温度尽量控制在680 ℃左右,或者更低。

表4 MIP装置标定期间的主要工艺操作条件

MIP装置标定期间的产物分布数据列于表5,汽油收率分别为45.16%、46.89%,比设计值提高2.66和4.39百分点;液化气收率分别为12.22%、13.42%,略低于设计值;柴油收率分别为23.97%、21.54%,两次标定分别与设计值持平或低于设计值;焦炭产率分别为8.08%、7.84%,均低于设计值;液体产品收率分别为81.36%、81.85%,比设计值提高0.56和1.05百分点;干气产率与设计值相当。另外,由于平衡剂活性较低,产品分布中焦炭产率也较低,使得装置的加工量大幅度提高,比设计值高5~10百分点。

表5 MIP装置标定期间的产物分布

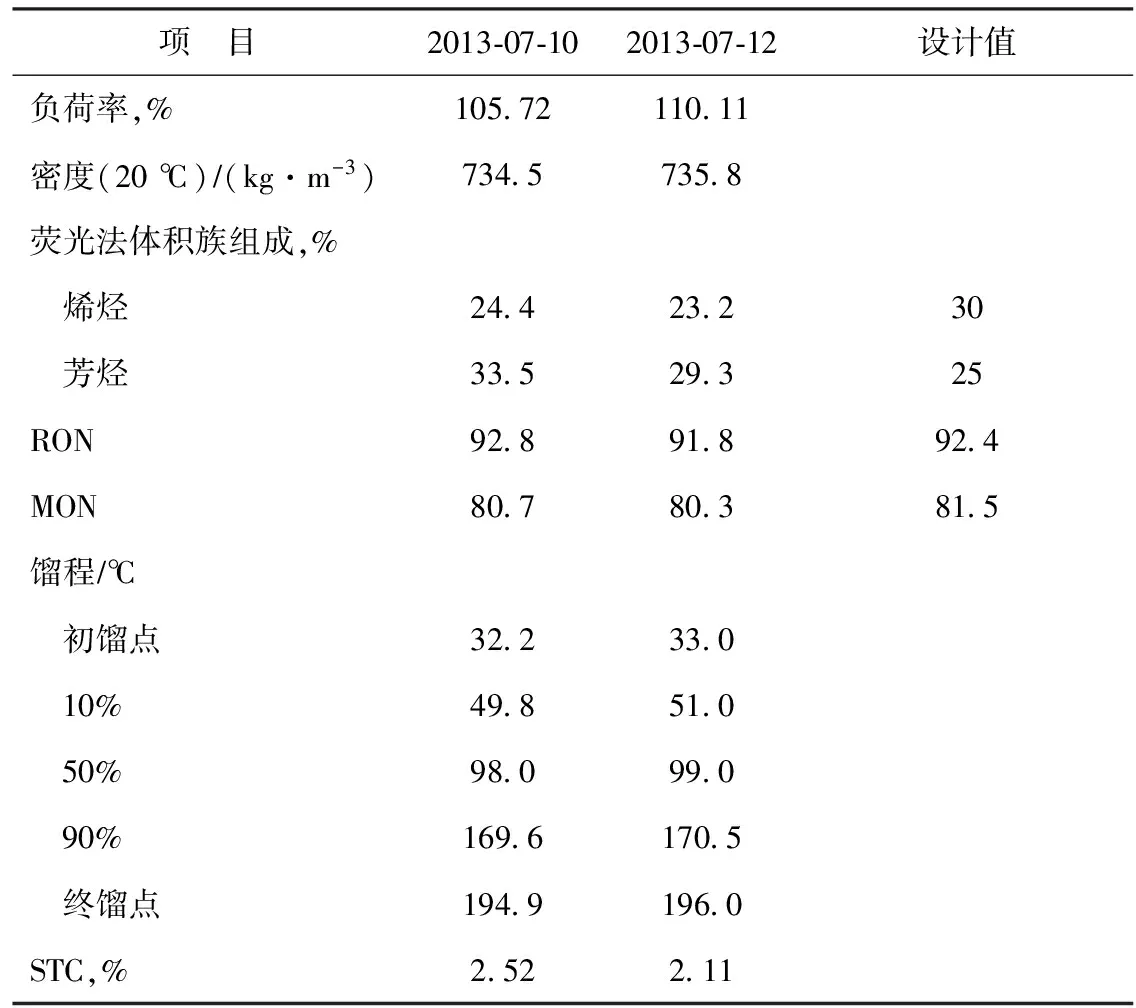

2.4 稳定汽油性质

表6为上海石化MIP装置标定期间稳定汽油的性质。由表6可见,7月10日实际工况与7月12日设计工况下稳定汽油的烯烃体积分数分别为24.4%、23.2%,均低于设计值,较低的汽油烯烃含量也导致汽油辛烷值较低,实际工况由于原料中有3%的裂解C10,RON为92.8,达到了设计值RON不低于92.4的要求。

另外,MIP技术的汽油硫含量较低,这是由MIP技术和专用催化剂的特点所决定的[6-7]。一方面通过强化选择性氢转移反应来降低汽油烯烃含量,同时也相应地促进了汽油中含硫化合物的氢转移反应,从而降低了汽油硫含量,另一方面,较低的汽油烯烃含量,降低了它与H2S反应再次生成硫化物的可能性,汽油硫传递系数STC(指催化裂化汽油硫总量占原料硫总量的百分数)在标定时分别为2.52%、2.11%,远远低于其它催化裂化装置。

表6 MIP装置标定期间稳定汽油的主要性质

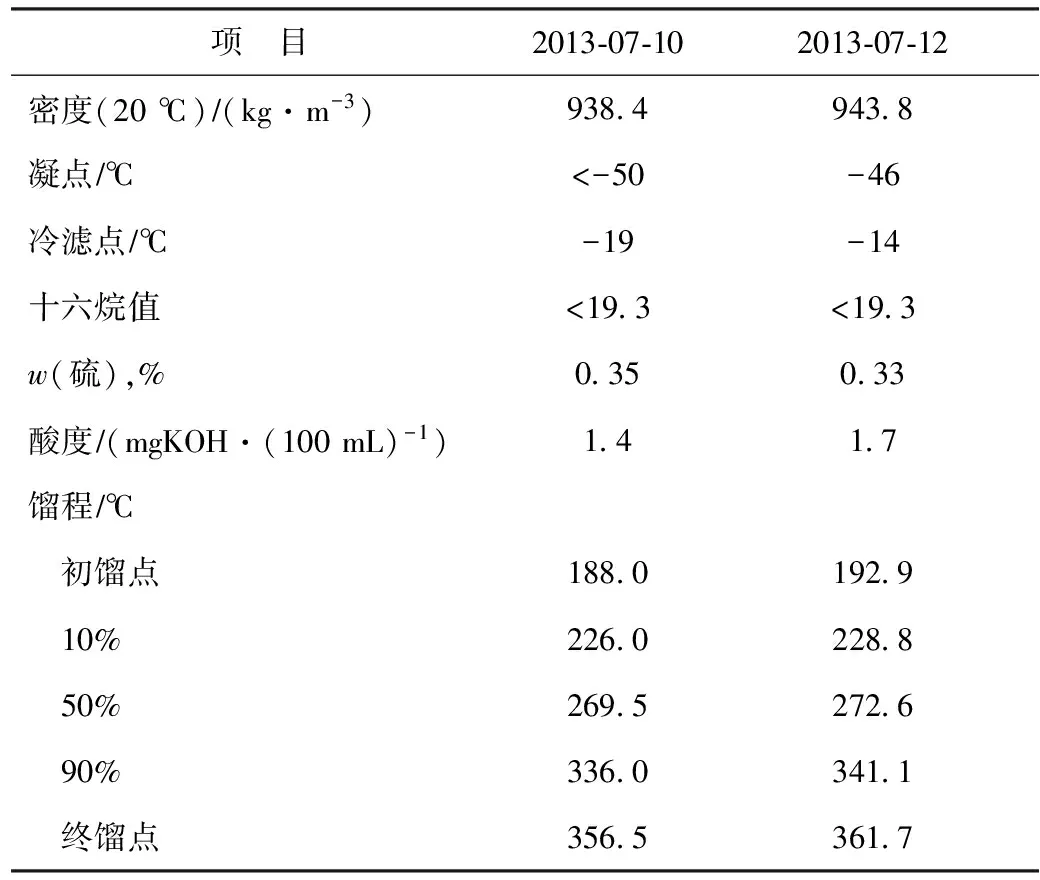

2.5 催化裂化柴油性质

表7为上海石化MIP装置标定期间催化裂化柴油的性质。由表7可见,采用MIP技术,负荷率105.72%与110.11%时柴油的密度分别为938.4 kg/m3和943.8 kg/m3,十六烷值均低于19.3,硫质量分数分别为0.35%和0.33%,凝点分别小于-50 ℃和-46 ℃。

表7 MIP装置标定期间的催化裂化柴油主要性质

3 结 论

MIP技术及专用催化剂CRMI-2在上海石化的工业应用结果表明:以加氢重油为原料时,处理量超过设计值,而产物分布优于设计值;主要表现在装置负荷率105.72%、110.11%时,汽油收率分别达到45.16%、46.89%,分别比设计值提高2.66和4.39百分点,而液体产品收率分别为81.36%、81.85%,比设计值分别提高了0.56和1.05百分点,焦炭产率明显低于设计值;稳定汽油的烯烃体积分数(荧光法)分别为24.4%、23.2%,均低于设计值(30%),汽油辛烷值RON分别为92.8与91.8,汽油硫传递系数分别为2.52%、2.11%,汽油质量达到了设计要求。未来将根据市场的变化及时调整生产方案,选取合适的氢转移系数,平衡好重油转换能力与汽油辛烷值,力争使企业效益最大化。

[1] 许友好,张久顺,龙军,等.多产异构烷烃的催化裂化工艺开发与工业应用[J].中国工程科学,2003,5(5):55-58

[2] 许友好,张久顺,马建国,等.生产清洁汽油组分并增产丙烯的催化裂化工艺[J].石油炼制与化工,2004,35(9):1-4

[3] 季放,蒋文斌,龚剑洪,等.加工中间基原料的MIP工艺专用催化剂CRMI-II的工业应用[J].石油炼制与化工,2005,36(11):1-4

[4] 张从新,谭映临,蒋文斌,等.中间基油MIP工艺专用催化剂CRMI-Ⅱ的工业试生产[J].工业催化,2006,14(4):67-69

[5] 李再婷.金属钝化在催化裂化中的应用与发展[J].石油炼制与化工,2007,38(3):15-22

[6] 许友好,刘宪龙,龚剑洪,等.MIP系列技术降低汽油硫含量的先进性及理论分析[J].石油炼制与化工,2007,38(11):15-19

[7] Tang Jinlian,Xu Youhao,Gong Jianhong,et al.MIP technology for production of Euro Ⅳ clean gasoline[J].China Petroleum Processing and Petrochemical Technology,2010,12(1):49-53

简 讯

新型碳纳米管-金属催化剂用于热裂解生物燃料加氢

新加坡科学、技术和研究机构(A*STAR)的研究人员称,他们已经开发并在实验室测试了一项新工艺,该工艺在以碳纳米管为载体的催化剂存在下,对热解后的生物油进行加氢处理。这种碳纳米管结构提供了稀疏分散的金属涂层,使催化剂的表面积非常大。据称该工艺可脱除生物油中的氧,使其稳定性提高,并可降低会缩短下游催化剂寿命的杂质含量。

[张伟清摘译自Worldwide Refining Business

Digest Weekly,2015-06-08]

用纳米镁颗粒制成的储氢材料性能更好

尽管氢化镁是一种很有前途的固体储氢材料,但其缓慢的吸附动力学性能限制了它的应用。最近的研究结果显示,镁颗粒越小,吸附动力学性能越高。由于在吸附过程中体积变化会产生应力,从而导致塑性形变。

人们早已知道较小镁纳米颗粒的储氢性能较好,但不清楚其原因,一些人认为这是总表面积较大所致。中国和美国的研究人员利用原位透射电镜测试了不同尺寸的纳米镁颗粒的机械性能,以获得设计纳米颗粒并改善其性能的经验。研究得知,较小纳米镁颗粒性能较好与其在灌装和卸出氢气周期中的变形特性高度相关。颗粒越小塑性稳定性越好,意味着结构越稳定,重复使用的周期越多,寿命更长。另外,较小的颗粒有着较小的“各向异性变形”(deformation anisotropy),因而氢气扩散路径更均匀。

[靳爱民摘译自Green Car Congress,2015-07-01]

Ineos Oligomers公司将提高在美国的高黏度PAO产量

瑞士英力士公司的一家子公司(Ineos Oligomers)将在得克萨斯州的La Porte炼油厂新建一套规模为20 kt/a的聚α-烯烃(PAO)装置,该装置采用茂金属催化剂,将在2016年末投产。除此之外,Ineos Oligomers公司还在进行几个PAO和LAO(线性α-烯烃)增产项目,2018年底将在某地增产80 kt/a PAO,2017年第三季度其在美国海湾地区的一家LAO装置也将投产。

[黄丽敏摘译自Lube Report,2015-07-08]

APPLICATION OF MIP TECHNOLOGY AND PROPRIETARY CATALYSTS IN RFCC UNIT PROCESSING HYDROTREATED HEAVY OIL

Zhu Yu

(SINOPECShanghaiPetrochemicalCo.Ltd,Shanghai200540)

The industrial application and calibration of MIP technology and its special catalyst CRMI-2 in 3.5 Mt/a FCCU of SINOPEC Shanghai Petrochemical Company were introduced. The calibration results show that using MIP technology and special catalyst CRMI-2 and hydrotreated heavy oil feedstock, the process capacity of the unit exceeds its design value, and product yield distribution is better than design. Under the calibration conditions of maximum working load of 105.72% and 110.11%, the gasoline yields reach 45.16% and 46.89%, respectively, about 2.66 and 4.39 percentage points higher than its design. The liquid product yields are 81.36% and 81.85%, respectively, about 0.56 and 1.05 percentage points higher than the design value. The coke yield is significantly reduced. The olefin content of stabilized gasoline are 24.4% (φ) and 23.2% (φ), respectively, lower than its design value. The quality of the stabilized gasoline meets the design objective.

FCC; MIP technology; catalyst CRMI-2; catalyst

2015-03-26; 修改稿收到日期: 2015-04-15。

朱渝,高级工程师,从事石油化工的生产技术管理工作。

朱渝,E-mail:zhuy.shsh@sinopec.com。