回转窑筒体内坡口大的焊接程序

2015-08-30李彭生曹嘉平赵森

李彭生,曹嘉平,赵森

回转窑筒体内坡口大的焊接程序

We ld ing Proced ure fo r La rge We ld G roove o fRo ta ry Kiln She ll

李彭生,曹嘉平,赵森

回转窑筒体段节的坡口形式一般为X型,内口小外口大,这种坡口形式的焊接可以采用埋弧自动焊或CO2气体保护焊,先焊筒体外部焊缝,内部清根后再焊筒体内部焊缝。但也有个别厂家在制造时出现错误,将坡口开成内大外小。这种坡口形式的焊接与正常的坡口焊接工艺存在一定差别,阐述如下:

1 焊接方法

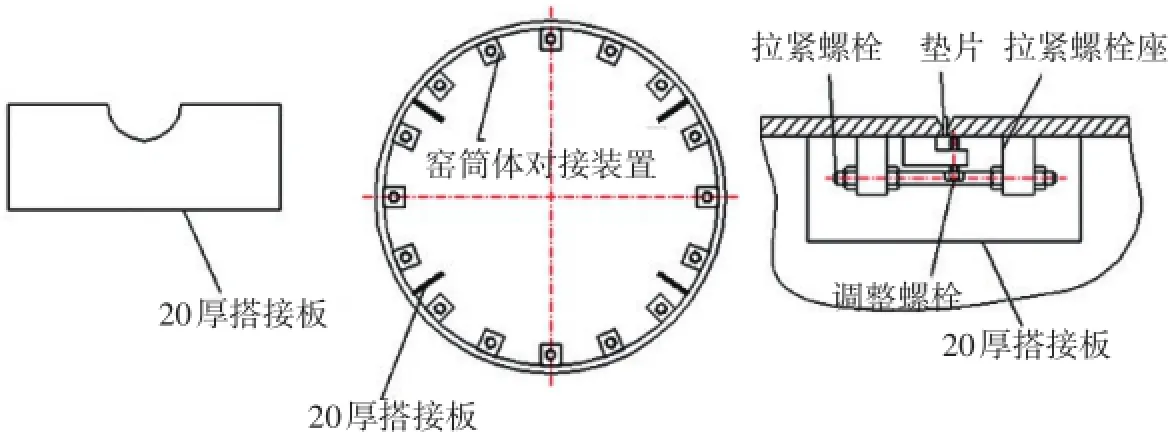

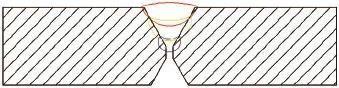

这种坡口形式采用手工电弧焊较合适,因为这种坡口形式最好先焊筒体内部焊缝,而筒体内部有筒体对接时的联接螺栓和压板等对口工具,这些工具使得气保焊和自动焊施焊很不方便(图1)。

2 焊条的选用

先根据窑筒体的材质选择相应的焊条,例如筒体材质为Q235C,焊条可采用E4315(原J427)焊条。

3 焊工资质

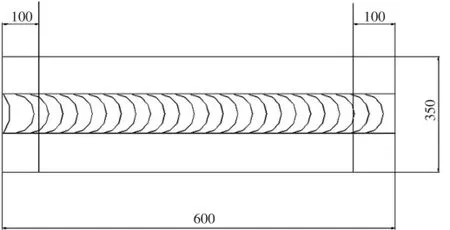

焊接前对焊工必须进行考试,考试内容为焊2~3块试块,通过检验符合GB3323二级要求者方可上岗。试板的材质、坡口形式、焊接工艺都要求和正式焊接时相同,试块如图2。

4 焊机

采用直流焊机,E4315结构钢焊条,焊缝金属抗拉强度≮420MPa,为低氢钠型药皮,要求直流反接,飞溅小,氢裂也少。

图1 筒体对口连接工具

图2 焊接试块尺寸图

5 焊接前准备工作

(1)筒体吊装就位,中心找正后在空中焊接,用辅助传动转窑。

(2)在窑头或窑尾设置通风装置,以改善焊窑人员的工作环境。

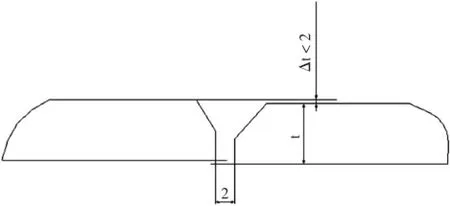

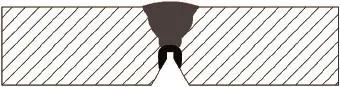

(3)检查筒体的坡口形式和尺寸,坡口处不得有分层、裂纹、夹渣等影响质量的缺陷。坡口角度为75°~60°,对口间隙2mm,错口偏差△σ<2(图3)。

(4)焊接前将焊缝两侧50mm范围内的油漆、铁锈等脏物用角磨机清除干净,直至露出金属光泽。

图3 坡口形式图

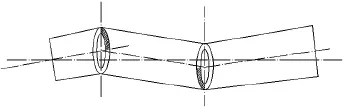

图4 起焊位置图

图5 内口焊接图

图6 外口清根图

图7 外口焊接图

(5)焊缝处搭设防雨防风焊接棚,以提高焊接质量。

(6)焊条烘干,烘干温度350℃,干燥时间1h,烘干后降温至100~150℃,放在保温筒内,随用随取。

6 焊接工艺

内坡口形式的窑体焊接过程,主要分为内口打底焊、内口焊接、外部清根、外口焊接四步。

6.1内口打底焊

(1)内口焊缝进行间断的打底焊。

(2)拆除对口拉紧螺栓和压板,只留下8~10块搭接板。

6.2内口焊接

(1)把窑筒体中心线偏差最大点转到最底部,利用窑筒体焊接收缩变形,减少中心偏差,并将中心线偏差最大的口作为第一组,首先开始焊接、转窑,第二道口起焊点与第一道口错开45°以上(图4)。

(2)焊缝母材预热至150℃再开始施焊。

(3)每道口的每层焊缝做到基本连续,不能断续时间过长,每天24h连续作业(图5)。

(4)每焊完一层必须用小尖锤、钢丝刷清除焊渣,焊道用手提角向磨光机打磨光滑。

(5)焊缝禁止冷风急冷。

(6)烧成带焊缝高度≯0.5mm,其他区段≯1.5mm,焊缝最低点不得低于筒体表面且饱满。

(7)内口焊接完毕后,清理内部支撑及搭接板。

6.3外口清根

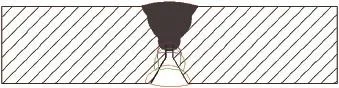

内口焊接完毕,确认无问题后,用碳弧气刨清根,清根时可以清楚地看到缺陷,把缺陷完全清除(图6)。

(1)尝试合适的清根深度,深度不够,不能保证缺陷完全被清除,焊接质量不能保证,过深则工作量加大,人工、材料、机具造成极大浪费,且外口焊接量增加。同时剖口变窄,使焊接困难,所以要清到每层焊肉,发现缺陷要继续清除,直到清净为止。

(2)剖口的修正,由于清根时采用ϕ6~ϕ10mm碳棒,清根后剖口是深而窄的U型,焊接时容易产生夹渣、未熔合等缺陷,所以要用扁形碳棒对剖口两侧进行修正,使之成V型,保证焊接质量。

6.4外口焊接(图7)

(1)焊接外口焊缝程序和内口焊缝相同。

(2)筒体外部焊缝高度不得大于3mm。

7 结语

按上述方法进行焊接可以有效保证质量,达到探伤要求,省去重新修整出厂坡口缺陷的工序,减少工人部分工作量。

TQ172.622.29文献标识码:A

1001-6171(2015)03-0052-03

通讯地址:天津水泥工业设计研究院有限公司,天津300400;2014-09-25;编辑:吕光