某余热电站C 4.5-3.43/0.5汽轮机推力瓦烧损事故的原因分析及处理

2015-08-30王建峰

王建峰

某余热电站C 4.5-3.43/0.5汽轮机推力瓦烧损事故的原因分析及处理

Causes and Solutions for Burning Accident of C4.5-3.43/0.5 Steam TurbineThrust Bearing Pad in a Waste Heat Power Station

王建峰

针对某余热电站抽汽凝汽式汽轮机运行中出现的六次推力瓦烧损现象,根据机组发生事故时的各项参数的变化,即旋转隔板行程和抽汽管道内的压力突然变化和推力瓦温度的急剧升高,结合DCS系统记录的曲线进行各次事故的追溯,做出分析判断,找出导致机组推力瓦烧损的原因,并综述设计和安装等方面因素的影响,提出机组预防推力瓦烧损和解决问题的处理方法。

抽汽凝汽式汽轮机;推力瓦烧损;中压油动机行程;旋转隔板;抽汽压力;轴向推力

1 概述

某余热发电工程是利用碳素生产线排放的废气余热建设的中温中压余热发电机组。其汽轮机系国产C4.5-3.43/0.5型号单缸、抽汽凝汽式汽轮机。主要设计参数如下:

新蒸汽压力为3.43MPa,新蒸汽温度为435℃,额定功率4.5MW。最大抽汽运行工况时,进汽量为23t/h,抽汽压力为0.5MPa(a),抽汽量为12t/h。

机组自首次并网发电后,纯凝工况运行。自机组准备第一次投入抽汽系统,中压油动机(带动旋转隔板)突然关闭动作,导致推力瓦温度迅速升高,钨金烧损,中压油动机行程连续出现三次从全开状态100%到10%的突然动作(即旋转隔板接近于关闭状态),导致推力瓦钨金温度迅速升高造成烧损,共发生六次推力瓦烧损事故。

2 机组推力瓦烧损后的检查情况和运行工况简述

机组共进行了两次揭缸检查和处理(即推力瓦第二次和第四次烧损后)。

(1)机组纯凝工况运行。准备第一次投入抽汽系统时,打开中压油动机至DDV阀油管路上的泄油阀,未在505发任何操作指令。中压油动机行程瞬间动作,由100%关小至14%;同时,抽汽压力迅速上升至1.0MPa,推力瓦温由44℃迅速上升至100℃,轴向位移由0.36mm迅速上升至1.5mm,轴移报警并跳闸。停机检查发现8只推力瓦钨金均局部烧损。

原因初步分析:中压油动机瞬间几乎满行程关闭,导致旋转隔板关闭,抽汽压力瞬间增大,轴向推力瞬间增大。

(2)机组纯凝工况运行。打开中压油动机至DDV阀油管路上的泄油阀,准备第二次投入抽汽系统。在505发中压油动机操作指令,中压油动机无动作,随后油动机行程瞬间又从100%关小至10%,抽汽压力迅速上升,推力瓦温迅速上升至120℃。停机检查发现8只推力瓦钨金均局部烧损。

原因初步分析:因第一次烧瓦后,旋转隔板迅速关闭,导致旋转隔板与油动机连接装置卡涩,动作不灵活,未做处理,再次试投抽汽时,瞬间全关,出现卡涩现象,抽汽压力和轴向推力瞬间增大。

(3)汽机揭缸,对旋转隔板与油动机连接装置的卡涩问题进行了处理。机组纯凝工况运行。电负荷为3MW,关闭主汽旁路减温减压系统,准备第三次投入汽轮机抽汽。在无任何操作、中压油动机无任何动作及抽汽压力无任何变化的工况下,推力瓦温突然升高至120℃。停机检查发现8只推力瓦钨金均局部烧损。

(4)因几次故障原因不明,所以在机组启动后,一直未投入抽汽系统。机组大修前,投抽汽试验。打开中压油动机至DDV阀油管路上的泄油阀,未在505发任何操作指令,中压油动机行程瞬间由100%关小至8%。同时,抽汽压力迅速上升,瓦温迅速上升至150℃。停机检查发现8只推力瓦钨金均局部烧损。

原因初步分析:中压油动机瞬间几乎满行程关闭,导致旋转隔板全关,抽气口压力瞬间增大,轴向推力瞬间增大。

(5)汽机揭缸检查。机组试投自动方式抽汽运行时,在505上手动操作调节中压油动机行程。当油动机行程逐渐减小,抽汽压力逐渐增大时(最高0.497MPa),推力瓦温迅速升高至118℃。停机检查发现8只推力瓦钨金均局部烧损。

原因初步分析:抽汽压力过大导致轴向推力大,推力瓦温迅速升高并烧损钨金。

(6)汽封管道改造方案。将接到抽汽管道上前轴封的第三段漏汽改接至减温减压器,以减小汽机的正向推力。机组试投自动方式抽汽运行时,电负荷波动较大。为机组的安全考虑,改为采用控制阀位运行,即控制阀位不变,靠调节抽汽手动阀来控制抽汽压力的方式运行,抽汽压力、抽汽量显示均平稳正常。经3个月的运行,抽汽压力突然由0.25MPa上升至0.42MPa,中压油动机行程由设定的38%关小至10%,说明旋转隔板关闭,但505控制器油动机行程仍为38%未变。在505操作将中压油动机行程调为80%,此时现场油动机行程为80%,恢复正常。为检验调整是否可靠,在505将中压油动机行程由80%调为70%,此时现场中压油动机行程关小至10%;再次在505操作调整油动机行程,恢复正常。为保证机组安全,退出抽汽,纯凝工况运行。中压油动机行程突然由100%关小至10%,抽汽压力迅速升高,推力瓦温迅速升至120℃。停机检查发现8只推力瓦钨金均局部烧损。

原因初步分析:中压油动机行程三次从100%关小至10%,关小迅速、冲击大,至推力瓦温迅速升高。在505未发操作指令的情况下(特别是第三次已处于纯凝工况),中压油动机行程出现三次关小问题,其原因有待进一步分析。

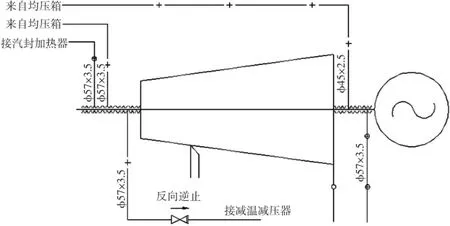

图1 汽封管道原设计

3 机组推力瓦烧损的原因分析及检查发现的问题

(1)从烧瓦情况简述和停机后对机组各项参数所进行的故障追溯可以看出,第一、第四、第六次均有共同点:打开中压油动机至DDV阀油管路上的泄油阀,未在505上发指令,但中压油动机瞬间满行程动作,导致旋转隔板全关,抽汽压力瞬间增大,轴向推力瞬间增大,推力瓦烧损。

第二次推力瓦烧损原因基本同上。其区别是,由于第一次烧瓦时旋转隔板迅速关闭,导致旋转隔板与油动机连接装置卡涩,旋转隔板动作不灵活。

第五次推力瓦烧损原因是,随着抽汽压力的增大(最高至0.497MPa),正向推力增大,推力瓦温迅速升高并烧损。

第五次烧瓦后,为了减小汽轮机的轴向推力,按汽封管道改造方案,将接到抽汽管道上前轴封的第三段漏汽改接至汽轮机减温减压器。

只有第三次推力瓦烧损原因较为复杂,这是在未打开中压油动机至DDV阀油管路上的泄油阀及中压油动机无任何动作的工况下发生的推力瓦烧损。分析认为,其主要原因是,在关闭主汽旁路减温减压系统的蒸汽后,其蒸汽流量全部加在汽轮机,致使汽轮机轴向推力增加。这次烧瓦使我们对推力轴承安全系数的设计取值是否合理产生了疑问。

(2)在第六次烧瓦后的停机前,打开中压油动机至DDV阀油管路上的泄油阀,DDV阀和中压油动机行程均不动作,二次脉冲油无油压。一段时间后二次脉冲油压又恢复正常。

几次停机后进行静态试验,在打开中压油动机至DDV阀油管路上的泄油阀时,中压油动机有时会出现瞬间全开或全关。

解体检查该处油管路通畅无堵塞。分析认为,这是不明电信号的干扰所致。正是这种导致中压油动机动作的脉冲油压变化的不明干扰信号的多次突发现象,造成中压油动机非正常关闭。

(3)汽封管道设计不合理。

从图1可以看出,原设计中汽封的第三段漏汽接至抽汽管道。

第五次烧瓦后的改造方案见图2。从图2可以看出,汽封管道改造后,汽封的第三段漏汽改接至减温减压器。改造后,油动机突然关闭时抽汽压力随之突升的现象得到了改善。

在汽封管道改造前,查曲线图记录发现,在抽汽压力>0.5MPa时出现过烧瓦。在汽封管道改造后,查运行曲线图追溯记录,当抽汽压力≥1.0MPa时才会出现烧瓦。

在机组发生第六次推力瓦烧损事故后,因故未立即停机,继续运行5天后才停机处理。烧瓦前原轴移14μm,轴移变为28μm,振动值正常,推力瓦温度约60℃以上,这说明由于汽封管道改进后,轴向推力减小,在中压油动机突然关闭后,瓦烧损的程度有所减轻。

(4)抽汽管道的安全阀位置和安全阀起跳压力设置不合理。

图2 汽封管道改造

从图3可以看出,汽机抽汽出口顺序布置为:水控速关阀、水控逆止阀、手动闸阀和弹簧安全阀。投入抽汽时,关小手动阀调整压力,由于关小手动阀,阻力增加,致使阀后管道内的压力传递速度缓慢,也就会使安全阀的起跳反应速度缓慢。

查运行曲线图记录追溯,汽封管道改造前,当抽汽压力>0.497MPa时,就会出现烧瓦。汽封管道改造后,当抽汽压力>1.0MPa时,也会出现烧瓦。并且抽汽压力从0.7MPa上升至1.0MPa,所需时间一般仅为3s左右,速度较快。安全阀的反映速度稍慢即出现烧瓦。

图4为建议的抽汽管道改造方案。从图4可以看出,安全阀直接布置在汽机抽汽出口处,目的是当抽汽压力出现较大变化时,保证安全阀起跳迅速,避免轴向推力的迅速增大。

抽汽设计压力为0.5MPa(a),安全阀的起跳压力设置为0.7MPa。而安全阀厂家的设置一般是按表压力设置的,即起跳压力实际为0.8MPa(a),起跳值过大,在抽汽压力增大,即轴向推力随之增大时,显然难以起到保护作用。

(5)机组推力间隙大。

测量检查发现,机组推力间隙为0.78mm,显然超过0.30~0.40mm的正常值。检查推力盘平面基本无磨损,瓢偏测量值为<0.02mm,说明不是由于推力瓦烧损并磨损推力盘造成的推力间隙增大。显然,推力间隙过大属于机组的安装缺陷。

我们知道,机组推力间隙值的严重超标,对机组的安全运行所造成的影响无疑是严重的。这会使机组在负荷即轴向推力突变,特别是骤然甩负荷时造成推力盘反弹,瞬间冲击非推力瓦块。间隙越大,冲击的动能越大,严重时会造成转子动静摩擦。

图3 抽汽管道原设计

图4 抽汽管道的改造

由上述分析可知,机组推力间隙值的严重超标,在机组骤然甩负荷时,仅会使瞬间冲击非工作瓦块的动能增大,对工作瓦块影响似乎不大。然而在实际运行工况中,同样会瞬间冲击工作瓦块。这是因为中压油动机行程如果经历突然关闭、开启、再关闭时,推力盘会先冲击工作瓦,反弹冲击非工作瓦,再冲击工作瓦。

需要关注的是,上述推力盘的再冲击工作瓦,则是以推力间隙(0.78mm)行程的冲击动能来进行转子的往复运动,即推力间隙值的严重超标,也同样会以非正常的动能冲击工作瓦。

这一问题的处理可结合通流间隙的调整,采用调整非推力瓦块支持环后边垫片的厚度的方法,来保证推力盘合理的推力间隙。

4 改善机组轴向推力变化的消缺处理

(1)推力瓦烧损基本都是在油动机突然关闭后造成的。为避免中压油动机出现满行程关闭的误动作,其处理方案为,在油动机活塞上增加行程限位装置,限位高度为35mm,中压油动机只能在100%~35%范围内动作,则旋转隔板最大只能关闭65%,即不能继续关闭,从而避免了抽汽压力的继续升高,轴向推力增大。

抽汽设计参数为0.5MPa,12t/ h。根据运行记录曲线追溯,当旋转隔板完全关闭后,抽汽压力一度上升至1.0MPa。因此认为,正常抽汽工况运行时没有必要完全关闭旋转隔板。

(2)如前所述,导致中压油动机动作的脉冲油压变化的不明电信号的多次突发干扰现象,造成中压油动机非正常关闭。为了消除和屏蔽掉干扰信号,在505控制器至执行器输出的4~20mA电流的线路中,增加了信号隔离器。

(3)根据运行记录曲线追溯,推力瓦温度有至103℃时即出现烧瓦的记录,为此增加了推力瓦温度高的跳闸联锁保护,设置当推力瓦温度>90℃时机组跳闸。追溯烧瓦后温度曲线,从90℃上升至103℃的时间仅为3s左右,应修改为,当推力瓦温度>85℃时机组跳闸。

(4)抽汽安全阀的整改方案为,取消水控速关阀,因为水控速关阀和水控逆止阀都是保护阀,速关阀的作用是停机后迅速关闭,防止蒸汽倒流,逆止阀的作用也是防止蒸汽倒流导致汽轮机超速。在原速关阀处加一安全阀,设置起跳压力为0.45MPa。

经查供汽压力曲线追溯记录,一般为0.25MPa时即可保证供暖,因此设置安全阀0.45MPa的起跳压力是较合理的。在增加新的安全阀后,再投入汽轮机抽汽。

5 几点认识

(1)旋转隔板油动机行程增加限位后,在电信号上也应设置DDV阀与油动机最小行程改为一致(100%~35%),并应由电调人员指导,进行抽汽自动的投入工作。

(2)推力轴承安全系数的设计取值偏小。

正常的抽汽机组,在关闭主汽旁路减温减压系统的蒸汽后,即其蒸汽流量全部加在汽轮机上,汽轮机轴向推力即使一度增加,也不会烧损推力瓦。然而根据机组的第三次烧瓦情况可以看出,推力瓦自身存在缺陷。

我们知道,推力轴承的作用是平衡轴向推力,保证转子与隔板等静止部件的相对定位并稳定运转。由汽轮机原理可知,推力轴承的安全系数n与推力瓦块的承压面积A、推力瓦块所能承受的压力P成正比,与作用在动叶上的轴向推力FZ1、作用在叶轮轮面上的轴向推力FZ2、作用在轴的凸肩上的轴向推力FZ3成反比。推力轴承的安全系数n设计值一般为:

由式(1)可知,当总的轴向推力和推力瓦块所能承受的压力P为已知的设计值时,就可以确定选取推力瓦块的承压面积A。因推力瓦块结构受轴承箱内的相对空间限制的原因,对增大布置推力瓦块的承压面积有一定限制。

4.5MW规格的汽轮机是非标产品,如果是在3MW汽轮机规格的基础上改进,则推力轴承就应核算安全系数n。

显然,汽封管道改造后,轴向推力减小,也是提高推力轴承的安全系数的一种方式。

(3)将中压油动机出现的突然关闭现象解释为由于卡涩所致有些牵强,卡涩只是其中可能的原因之一。在汽轮机停机后做静态试验时,二次脉冲油压一度莫名消失,后来又莫名恢复,即说明问题的复杂。另一解释为505出现的死机现象,也同样难以令人信服。

[1]冯慧雯.汽轮机课程设计参考资料[M].水力电力出版社,1991.

[2]康松,杨建明,胥建群.汽轮机原理[M].中国电力出版社,2000.

TQ172.622.22

A

1001-6171(2015)03-0100-04

通讯地址:中材节能股份有限公司,天津300400;2014-09-27;编辑:赵莲