基于原燃材料特性的配料方案选择及烧成制度优化探讨

2015-08-30纪友红钟克辉李国军

纪友红,钟克辉,李国军

基于原燃材料特性的配料方案选择及烧成制度优化探讨

Selection of Batching Scheme and Study of Firing ScheduleOptimization Based on Raw Materials and Fuel Properties

纪友红,钟克辉,李国军

通过对原材料易烧性及煤灰成分变化对生料易烧性的影响进行研究,易烧性较差原料在配料上可适当降低硅率控制。在烧成制度上可通过提高煅烧温度、避免还原气氛、加快熟料冷却速度等措施改善熟料性能。

华润水泥(南宁)有限公司(以下简称我公司)5 000t/d生产线生料制备系统采用PolysiusRM57辊磨粉磨系统,设计产量为420t/h,烧成系统采用ϕ4.8m×72m三档支撑回转窑、双系列五级预热器和TTF分解炉。该线于2007年12月投产运行,投产以来通过不断调整优化,生产线运行稳定,工艺指标良好。但自2014年8月,在配料方案及操作思路没有明显改变情况下,熟料飞砂料增多,煤耗上升,熟料3d强度下降,易磨性变差,水泥磨电耗上升,运行指标下滑。在采取了一系列措施后,至2014年12月,运行状况得到扭转,运行指标恢复到较好水平。

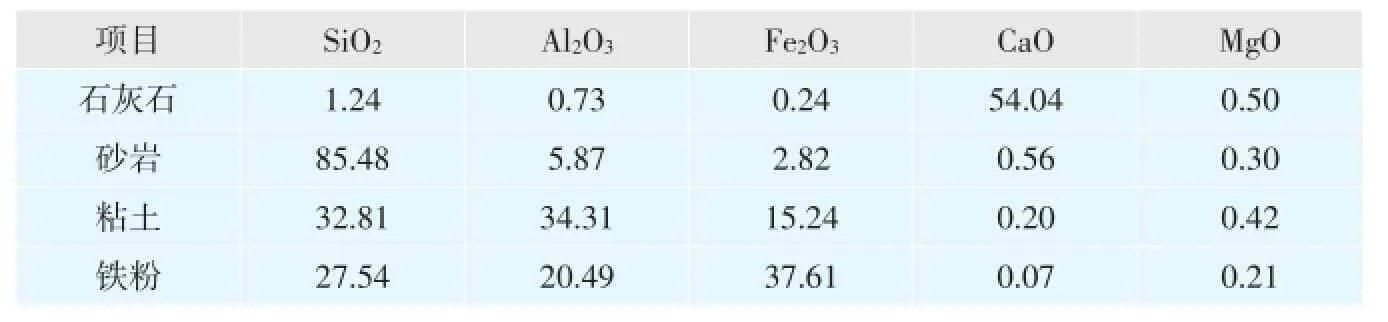

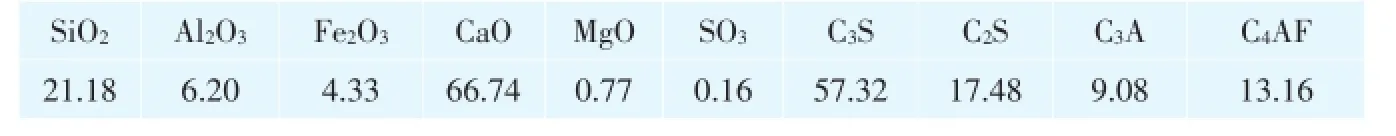

表1 原材料化学分析,%

1 原材料化学分析及特性

我公司采用石灰石、砂岩、粘土、铁粉四组分配料。表1是我公司熟料生产线原材料化学成分分析。

我公司原料具有以下特性:

(1)石灰石

石灰石中的CaO含量高达54%,SiO2、Al2O3、Fe2O3、CaO、MgO等组分含量均相对较低,属于纯度较高的高品位石灰石。理论认为:高品位石灰石因纯度高、结晶完整、杂质少,易烧性会相对较差[1]。

(2)砂岩

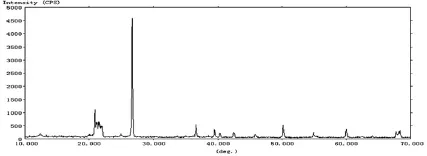

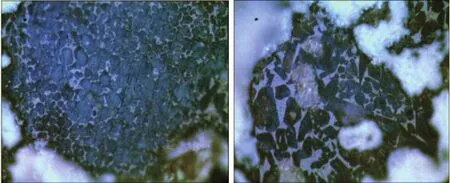

砂岩中SiO2含量高达85%,理论认为:砂岩中SiO2含量高,颗粒难于粉磨,易烧性会相对较差[2]。对砂岩结晶硅进行XRD定量测定,其石英含量为60%(见图1),石英含量高导致易烧性更差。

(3)粘土、铁粉

粘土、铁粉中Al2O3含量均相对较高。黏土、铁粉中Al2O3含量高,配料上难以控制,熟料中C3A含量易偏高。

2 配料方案的选择

(1)前期配料方案

生产线投产初期,因对石灰石、砂岩原料易烧性差这一特性预计不足,按传统思路配料:KH=0.91、SM= 2.5、AM=1.4,按以上方案配料熟料中fCaO的含量较高,在2%左右;熟料28d强度达到67MPa,但熟料3d强度不高,在29MPa左右;熟料飞砂料偏多。通过不断尝试,逐步调整配料方案,主要是降低了熟料硅酸率:KH= 0.91、SM=2.3、AM=1.5,调整后生产线运行较稳定,窑产质量受控,指标良好,熟料fCaO的含量总体受控在1%左右,熟料28d强度为66MPa,熟料3d强度为31MPa;熟料飞砂料减少、易磨性好转。硅酸率降低后熟料的化学成分与矿物组成见表2。

(2)用煤品种改变后出现异常

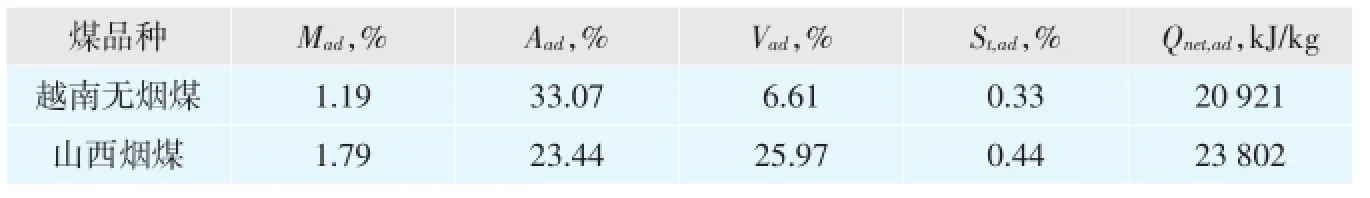

自2014年8月,由于成本方面的原因,使用煤品种由越南无烟煤改用山西烟煤。煤工业分析见表3。

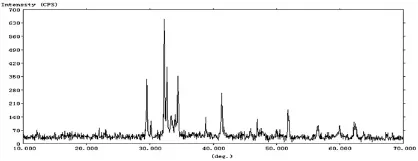

山西烟煤灰分低于越南无烟煤,挥发分、发热量均高于越南无烟煤,但使用初期效果并不好,在配料方案及操作思路没有明显改变情况下,熟料飞砂料增多,标煤耗上升5kg/t,3d强度下降2MPa,易磨性下降,水泥工序电耗升高4kWh/t。为查找原因我们对当时的熟料进行了岩相分析(见图2)。

从岩相照片看出:当时出窑熟料的岩相结构具有欠烧料特征,熟料中含有较多的游离钙矿巢;熟料的孔洞率较高,所占体积比率为50%左右,进一步说明熟料的煅烧温度相对较低;另外,熟料中存在大量的B矿巢,A矿成带状分布在B矿巢与气孔交界处。硅酸盐矿物中,B矿含量高于A矿含量,该熟料的XRD衍射谱特征也进一步证实熟料为煅烧温度相对较低的高B矿熟料(见图3)。

(3)配料方案调整

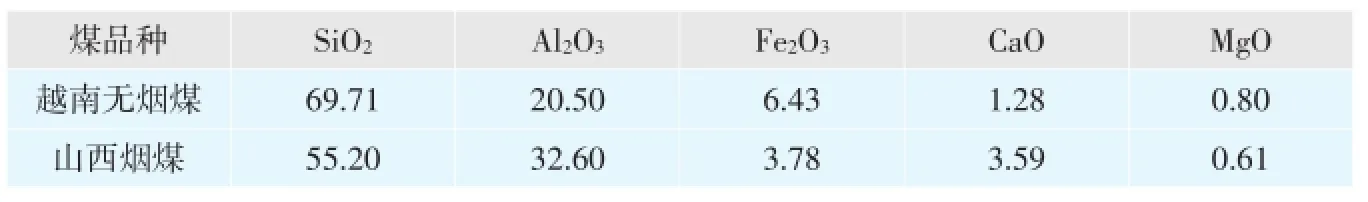

为解决熟料煅烧温度相对较低问题,采取提高窑前火力强度及减产煅烧等措施,但效果仍不明显,为进一步查找原因,对煤灰成分进行分析(见表4)。

图1 砂岩XRD图谱

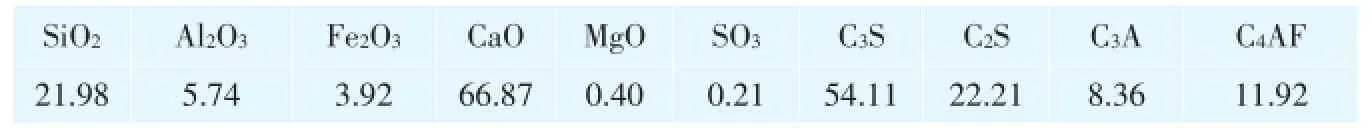

表2 熟料的化学成分与矿物组成,%

表3 煤工业分析

图2 2014年9月20日熟料50X岩相照片

图3 2014年9月20日熟料XRD图谱

从煤灰成分数据看出:山西烟煤相对越南无烟煤SiO2含量低14.51%,而Al2O3含量较越南无烟煤高12.10%。在配料方案总体不变的情况下,煤灰成分变化导致原料配比出现了变化。表5为煤品种改变前后原料配比的变化情况。

受煤灰成分变化的影响,使用山西烟煤较使用越南无烟煤原料配比砂岩用量增加2.24%;粘土用量降低2.41%。鉴于我公司砂岩易烧性较差,原料配比中砂岩比例的增加使生料易烧性变得更差。

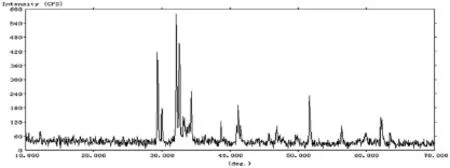

为降低原料配比中砂岩比例以改善生料易烧性,我们对配料方案进行调整,进一步降低硅酸率,适当提高饱和比控制。经过不断尝试,使用山西烟煤时按KH=0.92、SM=2.2、AM=1.50配料,熟料飞砂料明显减少,熟料标煤耗、3d强度、水泥工序电耗恢复到使用越南无烟煤期间较好水平。配料调整生料易烧性好转,熟料中A矿含量上升,B矿含量降低,熟料的XRD衍射谱特征表现正常。

配料调整后的熟料的化学成分与矿物组成见表6。

表5 煤品种改变前后原料配比的变化情况,%

图4 2014年11月20日熟料XRD图谱

表6 降低硅率后熟料的化学成分与矿物组成,%

3 烧成制度优化

配料方案调整后生料易烧性有所好转,但受我公司石灰石、砂岩、黏土、铁粉几种原料成分限制,按KH= 0.92、SM=2.2、AM=1.50配料时,熟料中C3A达到9%。熟料矿物中C3A活性最高,与水接触能迅速发生水化反应,熟料标准稠度需水量增加,对水泥的早期水化和混凝土的流变性影响较大[3]。为消除熟料中C3A偏高对水泥性能的影响,在熟料煅烧上采取了以下措施。

(1)提高窑前煅烧温度。

研究结果表明,随着熟料煅烧温度提高,A矿固溶Al2O3、Fe2O3的量显著提高,活性提高,对熟料强度及外加剂相容性有利。通过采取提高二三次风温,加大燃烧器对二次风卷吸能力,提高火焰强度,控制合适的烧成带长度及火焰长度(15~20m左右,避免长焰低温)等措施,窑前煅烧温度得到提高。

(2)避免窑内出现还原气氛。

窑内出现还原气氛会降低熟料的烧成温度,A、B矿发育不良,形成黄心料后(铁钙橄榄石),C3A含量明显增多,而且暗色中间体析晶严重,结果导致需水量增大,外加剂相容性变差。为保证系统无还原气氛,操作上适当加大窑尾系统拉风,控制窑尾废气O2含量在2.5%~3.5%,烟室O2含量在2%~3%,适当保证系统通风相对富余。

(3)加快熟料在篦冷机高温段冷却速度。

熟料冷却速度越慢,A矿晶体增大,自形性差,活性下降。中间体析晶增多,即C3A、C4AF析晶,对水泥强度、外加剂相容性很不利。通过加大篦冷机高温段风量及控制合理料层厚度(600~700mm)有利于加快出窑熟料冷却速度。通过配料及操作调整,熟料结粒均匀,减少飞砂料和大块料也有利于熟料冷却。

通过采取以上措施,在熟料中C3A达到9%情况下,熟料标准稠度需水量仍<24%,较配料调整前甚至稍有降低。

4 结论

(1)不同生产线的原材料易烧性一般存在差异,配料方案的选择一定要结合原材料的具体情况进行调整,合适的生料易烧性有利于改善生产线运行指标,达到节能降耗的效果。

(2)生产运行过程中,用煤品种或原料的变化均会对生料易烧性造成影响,当熟料结粒状况及运行指标出现异常变化时应及时分析易烧性变化情况并作相应调整。

(3)熟料矿物组成及结晶状态均会影响熟料性能,通过烧成制度优化能够有效弥补熟料中C3A含量偏高对性能指标带来的不利影响。

[1]陈友德,等.水泥预分解窑耐火材料应用手册[M].北京:中国建材工业出版社,2013.

[2]陈友德,等.水泥预分解窑耐火材料应用手册[M].北京:中国建材工业出版社,2013.

[3]胡宏泰,朱祖培,陆纯煊.水泥的制造和应用[M].济南:山东科学技术出版社,1993.

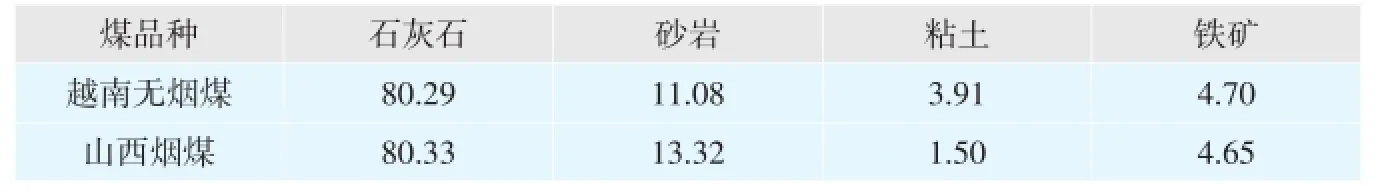

表4 煤灰成分分析,%

TQ172.614.1

A

1001-6171(2015)03-0097-03

通讯地址:华润水泥控股有限公司,广西南宁530000;2015-03-03;编辑:孙娟