印度拉法基CHI项目辊压机半终联合粉磨系统调试与总结

2015-08-30罗珺翟利

罗珺,翟利

印度拉法基CHI项目辊压机半终联合粉磨系统调试与总结

Debugging and Summary for Semi-finishing Combined Grinding SystemUsing Roller Press of Indian Lafarge CHI Project

罗珺1,翟利2

1 项目背景

印度拉法基Chittaurgarh水泥厂项目(以下简称印度CHI项目)是由天津水泥工业设计研究院有限公司承包的EP项目,该工程规模为一条5 000t/d熟料干法生产线和两条210t/ d水泥粉磨线。其中水泥粉磨线采用的是辊压机半终联合粉磨系统,主要生产PPC水泥。本文主要针对该系统在调试过程中出现的问题进行剖析,介绍解决方案和调试经验。

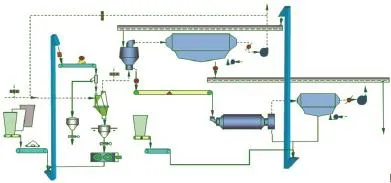

图1 辊压机半终联合粉磨系统流程图

2 系统介绍

天津水泥工业设计研究院有限公司于2007年申请了水泥半终联合粉磨系统的发明专利。该系统在原有的联合粉磨系统基础上进行优化设计,采用专门开发的高效涡流选粉机,取消旋风收尘器和循环风机,彻底消除了关键辅机的磨损问题,保证了系统的运转率。本系统的特点是出V型选粉机的半成品先经过分选,合格细粉直接进入成品,粗粉入磨,提高了粉磨效率。此外,半终粉磨系统还具有灵活性强、可实现多种操作模式等特点。图1是印度CHI项目的流程图。

印度CHI项目主要生产PPC水泥,系统设计产量为210t/h,主机采用了TRP160×140辊压机和ϕ4.2m× 13.5m水泥磨。表1是系统水泥配比及设计指标,表2是该系统的主机参数表。

在初始运行时,系统存在的主要问题是产量和水泥成品质量未能达到设计标准,实际产量仅为180t/h。主要体现在辊压机、选粉机和磨机的使用效率偏低,系统稳定性差。从设备运行参数表(表3)中可看出,辊压机使用功率较低,仅为装机功率的50%~65%,对系统产量的贡献小,不符合半终联合粉磨系统的设计初衷。同时对入磨物料进行取样分析,45μm筛筛余为50%左右,表明选粉机的分选效率低,导致入磨物料偏细。系统中粉煤灰的喂料不够稳定,导致球磨机的功率出现波动,使得磨机和选粉机均出现运行不稳定的状态。后面的调整工作主要围绕以上几点展开,提高主机设备的运行效率是关键,通过操作调整来提高整个系统的稳定性。

3 问题分析及解决方案

3.1辊压机

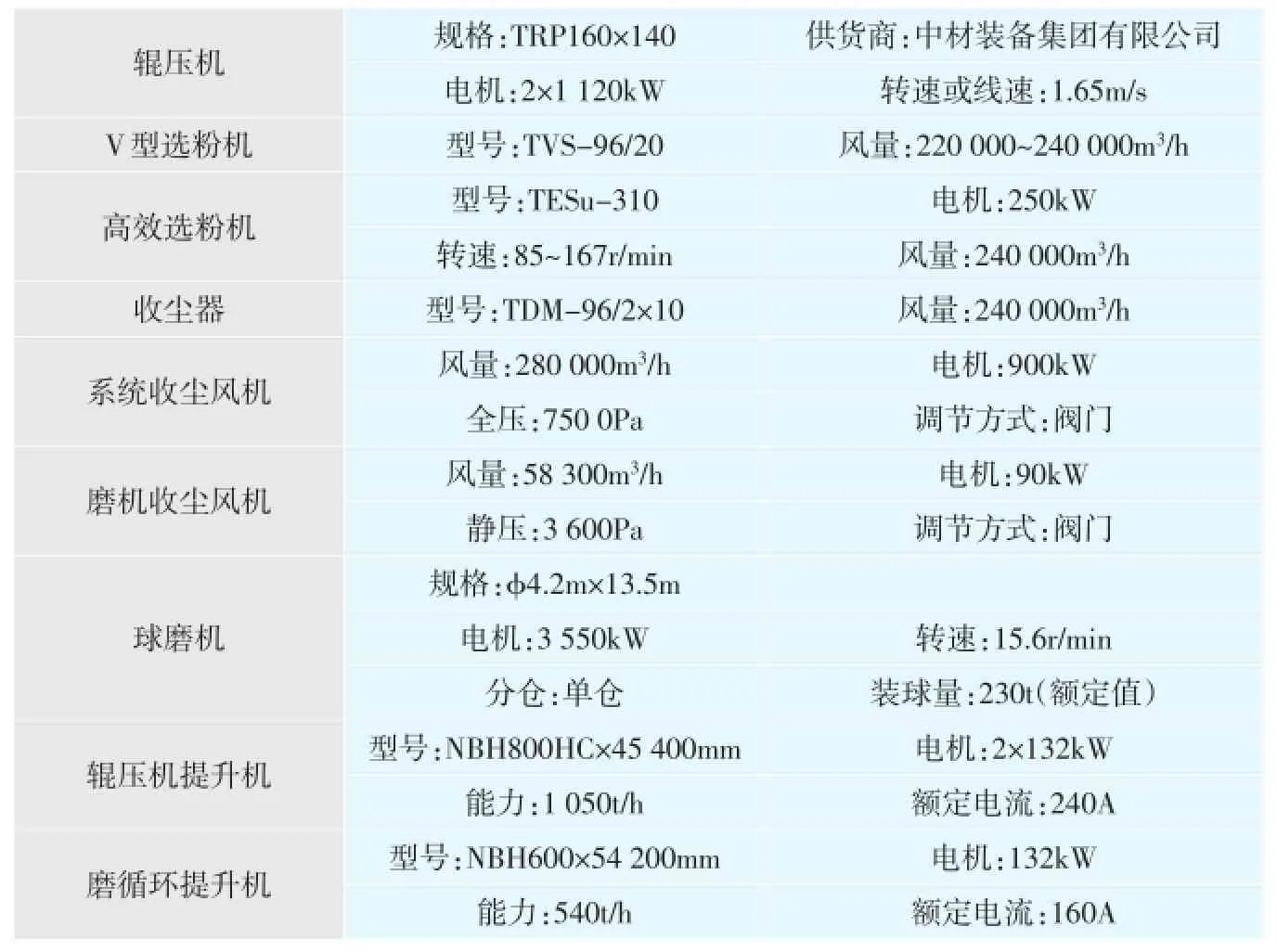

表2 主机系统配置

表3 调试前设备运行参数表

表4 辊压机的调整情况数据对比表

从大量的使用数据可知,辊压机的出力对系统产量的影响很大,辊压机的出力不断提高,产量也会相应地提高。影响辊压机做功的因素主要有操作压力和辊缝大小。在保证设备安全运行的前提条件下,辊压机的操作压力应尽量达到设计压力。而辊缝大小除了与物料本身粒度有关外,还与喂料插板的位置有很大的关系。

在调整辊压机之前,应先对辊压机进行检查,尤其是侧挡板与作用辊面端面之间的间隙,应将其调整至无剐蹭的最小间隙。此处间隙过大,物料容易从间隙处通过而不利于稳定料层的形成,进而影响辊压机的挤压效果。通过调整喂料插板的位置和操作压力,使得辊压机的使用功率由初始阶段的50%提升至更佳适宜的80%~90%,详见表4。

在辊压机功率提升的过程中也出现了辊压机辊缝波动严重的情况,影响了辊压机的稳定性。经过检查,发现辊压机称重小仓内物料的分布并不均匀,小仓内部出现一侧细料堆积的情况,且粗细料的混合也不是很均匀,这是引起辊压机的辊缝波动的主要原因。分析主要原因可能为V型选粉机布料不均,导致最终进入称重小仓的物料不均匀,后经调整V型选粉机入口溜子走向以及在V型选粉机入口增设均化装置,显著提升了辊压机的稳定性。

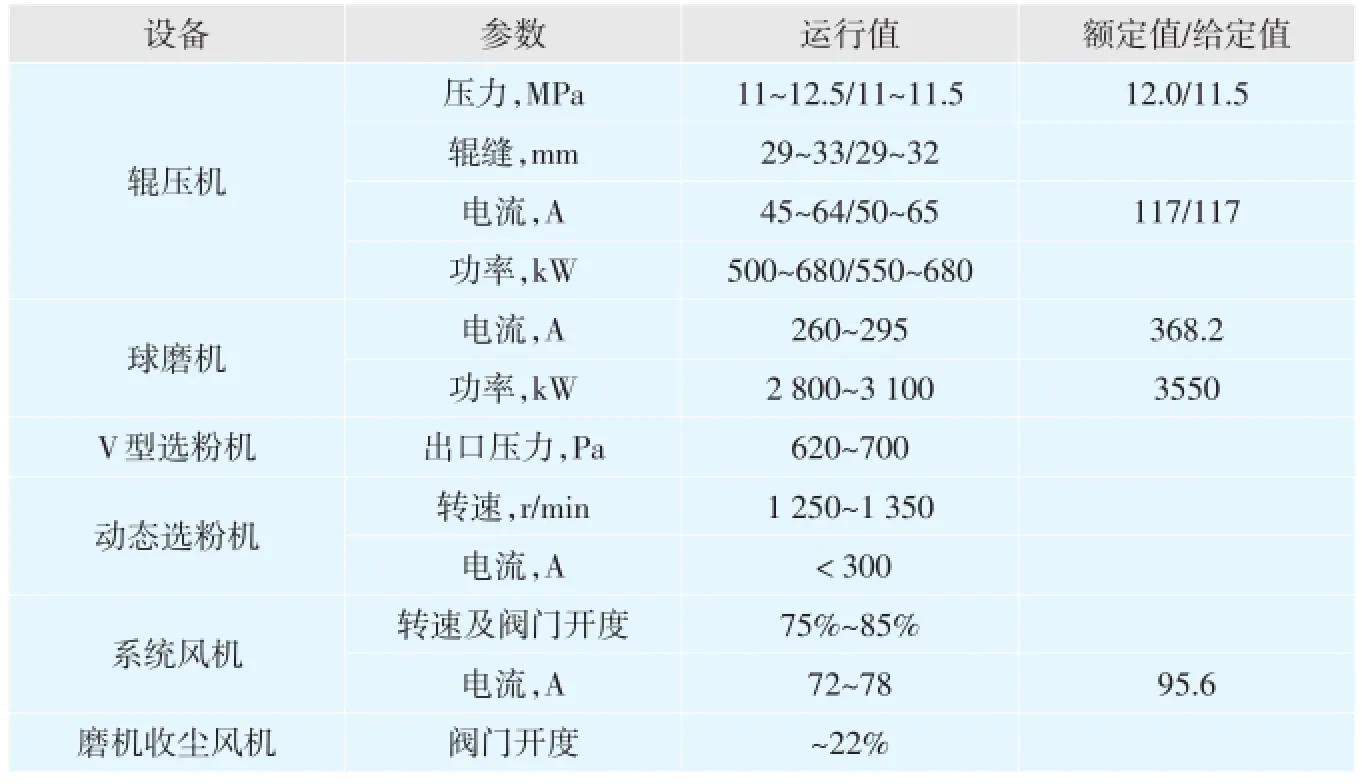

3.2选粉机(图2)

现场对选粉机进行了较多的改造工作,选粉机存在的最大问题是运行电流较高,选出的成品比表面积较低,选粉效率低。我们主要从以下方面对选粉机进行了调整和改造。

调整导风叶片间隙(见图3),由原来的70~80mm降低至40~50mm。导风叶片间隙的减小使得进入转子的物料量减少,减少进入选粉机转子的粗粉量,降低了选粉机的选粉浓度,从而降低了运行电流;将选粉机的反击锥间隙由50mm减小至30mm,以减少选粉机内循环物料量,降低选粉机的阻力,可以进一步降低运行电流;参考国内已有的成功应用,在选粉机下壳体增设清洗风阀,对回料细粉进行二次风选,进一步提升入磨物料的45μm筛筛余。

在辊压机调整遇到瓶颈时试图通过下壳体增设清洗风阀(图4)的工作来提升系统产量,但是在辊压机功率不做调整的情况下增设清洗风阀后产量提升并不明显。在提升辊压机功率之后,关闭和打开清洗风阀系统产量相差5%左右。也说明清洗风阀的开设或者是三分离选粉机的应用能够提升系统产量是以辊压机较高的运行功率为基础的。

3.3球磨机

3.3.1提升磨机使用功率

现场球磨机采用的是单仓磨结构,磨机使用功率低一直是产量提升过程中存在的一个困难。在调试初期,球磨机的功率为2 800~3 100kW,出力仅为79%~87%,且不稳定,进出磨物料的比表面积变化也较小,比表面积仅增加200~300cm2/g。

图2 TESu型高效选粉机示意图

图3 调整导风叶片间隙

图4 增设清洗风阀

图5 粉煤灰磨尾喂料时磨内情况

首先部分封堵磨内挡料圈和出磨篦板,降低物料在磨内的流速,以提升球磨机的功率。针对球磨机运行功率的不稳定性,将粉煤灰喂料位置由磨头改为磨尾,结果显示在各个系统参数不变的情况下,球磨机运行相对稳定,进出磨物料比表面积的增加量维持在600~700cm2/g左右。在保证球磨机相对稳定的情况下,多次尝试改变球磨机循环负荷,以寻求一种最佳状态,最终将循环斗式提升机电流由120~130A提升到130~140A,使球磨机的效果更好,运行功率维持在90%左右。

3.3.2粉煤灰喂料位置的试验

现场主要生产PPC水泥,水泥中粉煤灰配比较高,为25%~30%,且粉煤灰是直接添加到球磨机系统。本次调试过程中,对粉煤灰的添加位置进行了多次尝试,来验证其对系统运行状态的影响。

鉴于在调试初期将一定量的粉煤灰从磨头喂料对改善球磨机内部状况有一定的作用,所以将粉煤灰从磨头喂入。现场实际使用的粉煤灰比表面积在1 700~2 500cm2/g左右,这样的比表面积与出磨物料比表面积持平,甚至高于出磨物料的比表面积。所以通过调整分料阀将粉煤灰喂料点由磨头移至磨尾出磨斗式提升机。

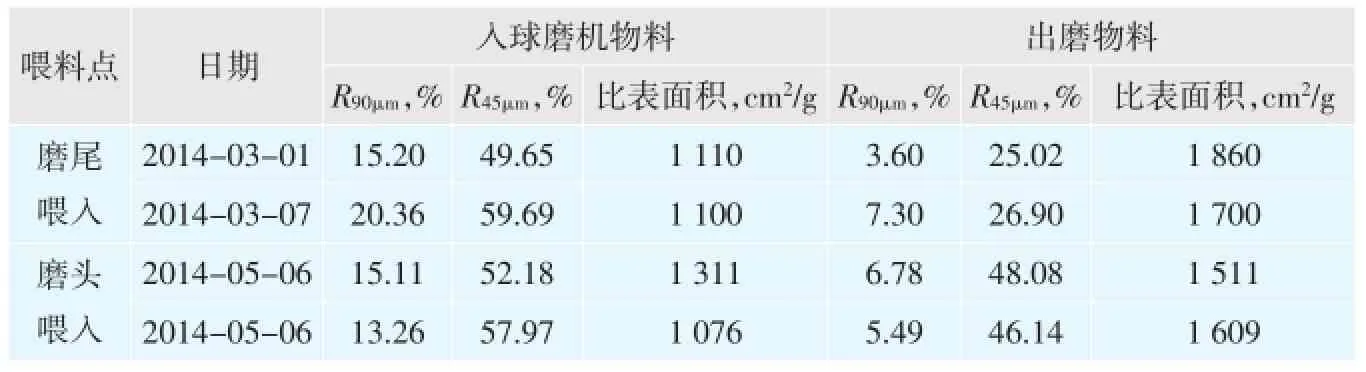

试验的办法为分别取入磨出磨物料做比表面积增进差值的比较,结果如表5。

表5 粉煤灰不同喂料点时出入磨物料情况对比

图6 粉煤灰磨头喂料时磨内情况

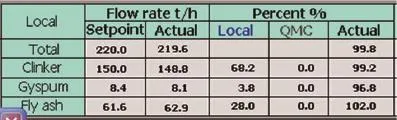

图7 调整后产量截屏

从试验数据可以看出粉煤灰从磨尾喂入(图5)的效果优于从磨头喂入(图6),主要原因有:

(1)使用的粉煤灰比表面积并不低,完全可以作为出磨成品进入选粉机,从而降低球磨机的循环负荷。

(2)过多的粉煤灰喂入水泥磨,会进一步提升球磨机内物料的流速,过快的磨内物料流速使得磨机研磨效果降低。

因此,在粉煤灰的比表面积较高且出磨水泥温度允许的情况下,建议粉煤灰从磨尾喂入。

4 结语

经过一系列的调整和改造,现场的台时产量已超过设计值,在熟料配比68.2%,石膏配比3.8%,粉煤灰配比28%的情况下产量达到220t/h(见图7)。

对联合粉磨系统来说,其产量的大小主要取决于辊压机和球磨机的出力。而衡量球磨机的使用效率的因素,除了使用功率外,出入磨比表面积的增加量也是一个重要的指标。

在粉煤灰配比较大的情况下,喂料位置的选择对系统产量有一定的影响。现场调试的结论为在粉煤灰的粒度小、比表面积高的情况下,建议将喂料位置放在磨尾。若粉煤灰的粒度大,放在磨尾喂料直接进入选粉机进行分选,反而会增加选粉机的负荷,因此建议将喂料位置放在磨头,使其通过球磨机的研磨后进入选粉机,提高选粉效率。此结论在高掺量粉煤灰水泥项目中可以作为参考,用于调整水泥磨效果。

TQ TQ172172..632632文献标识码:A A

10011001--61716171(20152015)0303--00920092--0404

通讯地址:1中材装备集团有限公司,天津300400;2中材机电备件有限公司,天津300400;

2015-03-17;编辑:吕光