炭阳极焙烧节能措施的应用

2015-08-28王群

王 群

(山西华圣铝业有限公司, 山西 永济 044500)

炭阳极焙烧节能措施的应用

王 群

(山西华圣铝业有限公司, 山西 永济 044500)

某炭素厂通过天然气替代重油、增加炉室各部位密封减少漏风量,优化焙烧曲线,提高焙烧产能,在保证焙烧温度的条件下低负压小风量操作,解决了天然气单耗过高的控制难题,为企业节能增效探明了新的技术路线。

铝电解; 阳极; 焙烧; 节能

0 前言

炭阳极作为铝电解槽的心脏,其质量和工作状况对铝电解生产是否正常及电流效率、 电能消耗、产品等级等经济技术指标影响显著。焙烧是阳极生产中的重要工序之一, 焙烧质量的好坏对预焙阳极的理化性能指标和成品率有着重要的影响,同时焙烧过程能耗也是整个阳极生产成本的重要组成部分,焙烧工艺过程是阳极质量得以保证的重中之重。 瑞士R&D炭素公司研究指出:焙烧阳极在300~600 ℃释放挥发分,这时焙烧温度梯度必须小于12 ℃/h,否则阳极会产生细微裂缝,影响质量。预热炉室挥发分逸出后进入火道墙,在适当的温度下(>750 ℃)才能燃烧,火道墙内烟气温度可以通过调节排烟压力得到控制使挥发分得以充分燃烧,降低能耗,减少污染。某企业焙烧炉经过几年的运行后,炉室变形、漏风现象严重,对装出炉操作提出较高的要求,对炭块质量、产量产生了较大的影响,无形中亦增加了能耗、降低了焙烧质量、增加了维修费用。为了解决上述难题,该企业开展了一系列节能降耗技术改造。

1 天然气替代重油

某企业焙烧系统燃烧装置及控制系统为法国进口设备,自投产以来一直使用重油作为燃料。该设备在使用过程中的磨损与老化主要表现在排烟架蝶阀电机和开度电路板易烧、测压系统不稳定、鼓风系统经常堵塞、炉面防爆插座烧损严重、炉室变形下陷、支管伸缩量不够等,已不能满足生产需要。天然气作为一种新型环保节能资源,具有使用安全、洁净等优势,在同行业焙烧系统应用广泛,技术成熟,并且可大幅降低燃料成本,改善现场环境。

实施“油”改“气”主要需完成焙烧炉燃烧及控制系统的燃料更换。保留重油燃烧及控制系统,增加天然气的燃烧及控制功能,利用重油燃烧及控制系统的部分设备(排烟架、温度压力测量架、零压装置、鼓风架、冷却架等)完成对焙烧炉的加热控制,并根据现场实际,重新铺设天然气管路系统。

2 优化焙烧曲线

依据煤沥青在焙烧过程中发生的热解缩聚反应和生产经验,某企业对其焙烧曲线进行了优化。焙烧曲线采用27~32 h周期升温曲线,保温时间控制在50~57 h。通过优化,提升了火道间及火道内温度的均衡性,能够使煤沥青挥发分缓慢均匀挥发,提高了煤沥青的残炭率,使得预焙阳极内部气孔生成均匀、结构致密,有助于提高预焙阳极的理化性能和成品率;提高高温燃烧前区温度,使煤沥青挥发分挥发位置前移,挥发分充分燃烧,可提供大量的热量,进而减少了天然气的使用量;延长了高温保温时间,有助于提高预焙阳极内部微晶的尺寸并可使内部结构致密化。

3 强化炉室密封

在重油改天然气试运行初期阶段,由于系统存在泄漏点,天然气耗气量大、单耗高,通过加强对各泄漏点的密封,以达到减少气耗、提高焙烧质量的目的。

3.1 选用合适的密封材料

硅酸铝纤维毡具有低导热率、低热容量,良好的绝热、吸音特性,优良的化学稳定性、热稳定性及抗震性,故所有密封点均使用该材料进行密封。

3.2 边火道的密封

系统在运行过程中,边火道由于漏风严重,火道温度低于设定温度,造成系统温差较大,炭块不均质。因此,对边火道的膨胀缝进行深度密封。边火道槽钢下的膨胀缝必须用耐火纤维毡填塞饱满,填塞完后,槽钢水平卡放在膨胀缝上。

3.3 各密封点的密封

炉室密封:修复火道墙、横墙、火道口及浇筑块裂纹,边火道膨胀缝密封、预热区塑料布密封;燃烧系统密封:排烟架支管与炉室连接、冷却架支管密封、火道盖密封、燃烧器底座、测温测压底座密封;净化系统密封:环形烟道蝶阀密封、防爆口密封。通过对以上关键泄漏点的密封,可减少漏风量,加强保温和减少散热。

3.4 提高装炉作业质量

天车铺填充料要铺设均匀平整,铺料厚度严格按照工艺标准要求进行操作。炭块摆放位置要居中,不能出现炭块倒靠在火道墙上的情况。

3.5 严格执行扎料作业

每个炉室的顶料必须用专用扎料工具进行扎料。顶层填充料需将扎料工具插入1.5 m进行扎料,紧密连扎,特别是料箱的四个角一定要扎实。扎完料后要平整夯实料箱四周填充料,使填充料四棱见方,火道墙上的填充料要清扫干净。

3.6 做好炉室日常维护工作

炉室漏风影响的因素之一是日常维护工作不到位。为此,将炉室维护作为重点基础工作加以要求,尤其是火道墙与横墙的维护:装炉时炉室底部不允许有杂物;火道墙顶与火道墙壁上必须清理干净;料箱顶部横墙膨胀缝、伸缩缝的维护;火道墙裂开的缝与挥发缝的填补。

4 低负压小风量操作

较低的支管负压可以为实现较低的焙烧总负压打下良好的基础。通过严格控制支管负压(边火道-140~-160 Pa;中间火道-70~-120 Pa)以减小风量达到降耗的目的。首先,确保1P(排烟架所处位置)前有密封好的炉室,同时增设一排挡风板,可以为较低的焙烧负压打下良好的基础;其次,保证各密封点密封,减少冷空气进入火道。

5 应用效果

某企业焙烧系列共分两个系统36炉室运转,每个系统有18个炉室。自投产以来焙烧系统采用重油作为燃料,2011年12月30日开始投入使用天然气,2012年1月13日全部投入使用天然气。采用一系列节能措施,整个焙烧过程耗气少,低温区及加热区火道温度平稳,工艺及经济技术指标良好。

5.1 工艺技术指标

5.1.1 支管负压降低

某企业焙烧炉实施节能措施后,排烟架正常火道和边火道支管负压逐月降低,启动3个月之后达到目标值,具体控制参数见表1。

5.1.2 低温区温差减小

某企业焙烧炉实施节能措施后,低温区温差逐月减小,启动3个月温差从启动时的215 ℃减小至102 ℃,启动6个月温差减小至60 ℃。具体控制参数见图1,表2。

表1 某企业焙烧炉排烟架支管负压控制情况 单位:Pa

表2 某企业低温区温差控制情况 单位:℃

图1 焙烧两系统低温区温差

5.1.3 炭块温度稳定

某企业焙烧炉实施节能措施后,炭块温度在启动6个月达到1 051 ℃,达到设定目标值。具体控制参数见表3。

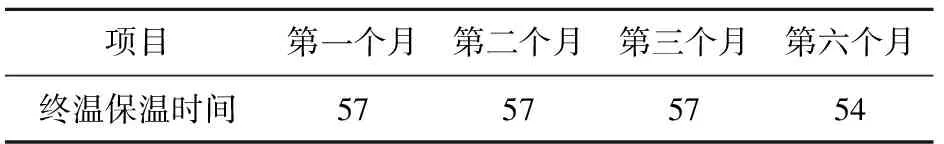

5.1.4 终温保温时间

合适的终温保温时间可以保证焙烧炉内温度的合理分布,进而弥补因火道间温差而导致的预焙阳极受热不均的现象,提高了温度场分布的均衡性,最终提高预焙阳极受热的均一性。在制定焙烧曲线时,应该在预焙阳极质量、能耗与保温时间中寻找一个最佳平衡点,实施节能措施后,焙烧终温保温时间见表4。

表3 炭块温度控制情况 单位:℃

表4 焙烧终温保温时间 单位:h

注:第1至第3个月焙烧曲线为32 h,第6个月时为30 h。

5.2 经济技术指标

某企业炭素焙烧系统应用综合节能技术后,焙烧用电量大幅降低,启动后焙烧炉运行稳定、天然气消耗、电耗等经济技术指标良好。具体经济技术指标见表5。

表5 某企业经济技术指标

由表5可以看出,某企业2013年焙烧天然气单耗为68.8 m3/t,较2012年下降16.22 m3/t;风机电单耗26.24 kW·h/t,较2012年下降23.23 kW·h/t,经济技术指标良好。

6 结论

(1)建立了通过天然气替代重油作为焙烧燃料,增加炉室各部位密封减少漏风量,优化焙烧曲线,低负压小风量操作,残极作填充料,以达到节能降耗的技术思路。

(2)通过对炉体、炉面各细节部位密封,提高焙烧产能,保证焙烧温度的条件下低负压小风量操作,解决了天然气单耗过高的控制难题,为企业提产节能增效探明新的技术路线。

(3)稳定的生块体积密度(年平均1.63 g/cm3),保证了炭块质量稳定。

[1] 刘洁.PECHINEY阳极焙烧炉结构特点分析[J].炭素技术,2000(1):31-33.

[2] 许斌,潘立慧.炭材料用煤沥青的制备、性能和应用[M]. 武汉: 湖北科学技术出版, 2002.

[3] 姚广春.冶金炭素材料性能及生产工艺[M].北京:冶金工业出版社,1992.

Application of Energy Saving Measures in Carbon Anode Baking

WANG Qun

By taking measure of natural gas instead of heavy oil, increasing all parts sealing of furnace to reduce air leakage, optimizing baking curve, improving baking capacity, ensuring operation under low negative pressure and small airflow in condition of baking temperature, the control difficult problem of natural gas high consumption is solved in the paper. And this paper finds a new technology route of production raising and energy saving for enterprise simultaneously.

aluminum electrolysis; anode; baking; energy saving

2015-02-12

王群(1967—),男,陕西旬邑人,大学本科,高级工程师,山西华圣铝业有限公司炭素厂厂长,负责炭素厂全面管理工作。

TF821

A

1008-5122(2015)04-0031-03