氧化铝熟料烧成窑收尘系统节能减排技术改造

2015-08-28李桂贤邓邦庆

李桂贤 邓邦庆 骆 凤

(1.贵州理工学院, 贵州 贵阳 550003; 2.中国铝业贵州分公司, 贵州 贵阳 550014)

环保与综合利用

氧化铝熟料烧成窑收尘系统节能减排技术改造

李桂贤1邓邦庆2骆 凤2

(1.贵州理工学院, 贵州 贵阳 550003; 2.中国铝业贵州分公司, 贵州 贵阳 550014)

针对氧化铝厂熟料烧成窑收尘系统在设备、运行、环境等方面存在的问题进行分析,对设备、电气、自动控制部分进行了系列节能减排技术改造,实现了氧化铝烧结生产尾气达标排放和资源减量化的目标,取得了良好的社会环境效益。

氧化铝; 熟料窑; 收尘系统; 节能减排

0 前言

中铝贵州分公司氧化铝厂有两条拜耳法生产线,设计产能为85万t/a,一条烧结法生产线,设计产能为35万t/a。该厂的烧结法生产线是采用碱、石灰烧结法工艺生产氧化铝。拜耳法2#生产线与烧结法生产线构成了拜耳- 烧结混联法生产工艺。

烧结法生产线中,熟料窑烟气净化采用了电收尘系统,其工艺流程如下:熟料窑烟气→窑尾沉降室→旋风收尘器→电收尘器。烟气中的大颗粒窑灰在沉降室沉落到窑尾罩的下料簸箕内返回到窑内,颗粒稍小的窑灰通过旋风筒收集并通过其底部的下料管返回到窑尾罩的下料簸箕上,其余部分由电收尘器收集,通过螺旋输送机和斗式提升机输送返回到窑尾罩内,净化后的烟气直接排空[2]。

熟料烧成窑单台设计生产能力40 t/h。熟料烧成过程中产生大量的高温烟气和粉尘,烟气的主要成分是N2、H2O、O2、CO2、CO等,粉尘的主要成分是Na2O、K2O、Na2SO3、CaO、MgO、Al203、C和其他物质等[1]。

熟料窑收尘系统中,目前生产运行的电收尘器为棒帏式SU4- 45电收尘器,该设备技术落后,运行、维护、检修费用高,除尘效率低,排放口烟气粉尘超标严重,污染环境。随着国家环保标准的提高和企业自身降耗增效的需要,彻底淘汰棒帏式电收尘器已成为必然[3]。针对氧化铝熟料烧成窑收尘系统存在的问题,开展了节能减排技术改造以实现达标排放和节能减排的目标。

1 熟料烧成窑收尘系统存在的问题

1.1 电收尘系统设备问题

通过对电收尘系统设备运行状况的调查研究,发现其存在以下问题:

(1)电收尘器内部部分部件损坏,极柱腐蚀严重,边排沉淀极极柱腐蚀变形严重,极间距发生变化,工作电压无法保证,经常短路停车。

(2)电场振打清灰装置生锈失灵,振打冲击力弱,无法及时剥离片状粉尘,极柱捕捉粉尘能力降低。极柱锈蚀变形严重,电收尘器超期使用;电场内部两侧壳体锈蚀穿孔,两极大面积发生不同程度的变形,极间距减小,影响电场供电性能和粉尘驱进速度。

(3)电收尘器进口管道弯道多、水平段长,易积灰,使后风径流量减小,影响熟料窑工况;压损大、烟气分流不均;灰斗锁气器漏风严重,降温幅度大,导致两极及壳体锈蚀严重;烟气管道穿孔,增加风机负荷与电耗,操作难度较大。

(4)阴极振打为顶部传动,振打锤及锤头严重变形,传递力弱;电场内两极积灰厚,形成“灰包极线”,使电晕线放电不良,导致电压、电流下降。

(5)电场供电系统装置相对落后,电气故障多、供电不稳定,供电等级低。

(6)电收尘系统高、低压控制装置落后,故障率高;振打控制系统电缆绝缘老化,故障率高。

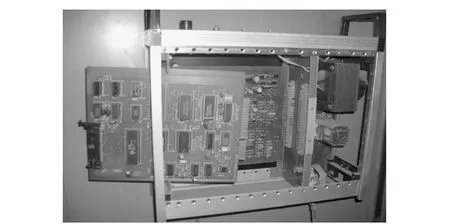

(7)电收尘器部分仓壁、隔板、阴阳极卧架等腐蚀损坏,严重影响正常生产和工艺尾气的治理;静电除尘控制器(见图1)不能启动;电收尘器烟道、仓壁漏风严重;电收尘整流变压器接线柱漏油严重;型号为GAC- 110的电收尘控制器插件部分接触不良(见图2)。

图1 静电除尘控制器

图2 GAC-110电收尘控制器插件

1.2 棒帏式电收尘器外排严重超标

从当地环保监管部门对改造前熟料窑烟道粉尘监测的情况看,熟料窑已超国家《铝工业污染物排放标准》(GB25465—2010)100 mg/Nm3的粉尘浓度排放限值。熟料窑烟道粉尘监测统计结果见表1。

表1 改造前熟料窑烟道粉尘监测表

2 熟料窑收尘系统节能减排技术改造

2.1 工艺设备改造

本项目针对熟料窑收尘系统,从窑尾洪堡型收尘器至烟气引风机进行改造:将洪堡型收尘器改为旋风收尘器,每台窑新建两台旋风收尘器;将原棒帏式电收尘器改为板卧式电收尘器,每台窑新建一台电收尘器及辅助设施;将原螺旋改为埋刮板输送机,每台窑新建三台埋刮板输送机;每台窑更新两台提升机;进行相应部分的烟道改造。

2.2 电气改造

新建两台2 500 kVA变压器提供电源,在新收尘控制室加盖一层楼,放置1#~3#收尘控制柜、振打柜、刮板机和提升机的PLC控制柜等设备并设置待机室;新增控制柜6组、现场控制箱15只;铺设动力电缆、控制电缆、电缆桥架等;保留5#、6#排烟机控制室及1#~4#窑引风机控制柜。

2.3 自控控制系统改造

2.3.1 检测控制系统改造

采集熟料窑收尘系统主要过程物理量检测参数,包括压力(负压)、温度、转速、电流、电压信号全部采集进入计算机系统;采集电气设备的运行信号、故障信号;采集设备安全状态的检测信号;通过调节风门开度控制电收尘出口风量;安装辅助系统工艺的位式控制系统及工艺联锁的控制系统。

2.3.2 计算机控制系统改造

烧成窑收尘系统计算机控制系统采用AB公司的SLC 5/05系列PLC控制器三套,分别用于1#~3#窑收尘系统的信号采集控制。在收尘系统主控室分别安装三台PC操作站,烧成车间办公室安装一台显示站,分别完成对1#~3#窑的灰斗振打、收尘系统的启停、监控、操作及联锁报警、过程记录和输出等功能。其中,1#~3#烧成窑收尘系统PLC控制器采用三个独立控制柜,系统PLC控制器以下的I/O连接加装继电器隔离,对模拟信号进行信号规整,加装有源信号隔离器、温度变送器。计算机操作系统采用Windows 2003,工控软件采用Wonderware TDE 3.0系统。

由于AB公司SLC 5/05系列控制器具有以太网接口功能,故直接连入现有的烧成车间生产控制局域网。通过Wonderware INSQL数据库实现网内各控制系统远程布置数据集成与共享。另外,通过光缆和网关将烧成工序的相关数据送入氧化铝厂生

产信息网络,实现全厂生产数据共享。

2.3.3 现场检测仪表及电气控制设备改造

针对现场已有的各类压力、温度、电流、电压、执行器等测量仪表,增设温度变送器、电量变换器、信号隔离器等辅助设备实现与控制器的信号传输。所有检测数据和控制信号都通过屏蔽控制电缆进行传输。由于取消了二次仪表,原有仪表电缆无法使用,因此全部更换。计算机电源采用UPS 供电,采用双电源切换和电源防雷,保证稳定供电和系统安全。

针对常规电气设备,为了保证改造的顺利完成和生产的正常进行,对原有的电气联锁方式和控制原理不做任何修改,仅通过计算机控制取代原有的操作室人工操作,电气联锁不用计算机联锁取代。直接将计算机操作的接点接入原配电盘的控制回路中,通过计算机输出来控制设备启停。

3 改造效果

改造后熟料窑收尘系统运行稳定,收尘效果明显,通过技术改造,烧成窑电收尘系统粉尘排放浓度将由784.23 mg/Nm3下降到100 mg/Nm3以下,达到了减排的目的,年减少向环境排放粉尘658.71 t,且完全能够满足《铝工业污染物排放标准》(GB25465—2010)规定的现有氧化铝熟料烧成窑2012年后颗粒物排放浓度100 mg/Nm3以下的标准,改善了大气环境质量,实现了达标减排的目标。改造后熟料窑烟道粉尘监测结果见表2。

表2 改造后熟料窑烟道粉尘监测表

4 结束语

实施节能减排技术改造后,熟料烧成窑出口粉尘浓度可降至100 mg/Nm3以下,完全满足标准的限值要求。为改善区域环境质量奠定了坚实基础,为地方经济发展腾出环境空间和环境容量,为节能减排作出贡献,不仅创造出良好的环保效益,同时产生了极大的社会效益。

[1] 孙雪梅.氧化铝熟料窑粉尘的特性和电收尘技术的应用[J].工业安全与环保,2005(9):23-24.

[2] 蒋文举,宁平,等.大气污染控制[M].成都:四川大学出版社,2001.

[3] 徐立鹏,魏永刚,李积尧.电收尘技术在氧化铝熟料烧结中的应用[J].工业安全与环保, 2004(5):3-5.

Technological Transformation of Energy Saving and Emissions Reduction on Dust Collection System of Alumina Clinker Calcining Kiln

LI Gui-xian, DENG Bang-qing, LUO Feng

This paper analyzes the targeted problems existed in dust collection system of alumina clinker calcining kiln in terms of equipment, operation, environment and others. By carrying a technological transformation of energy saving and emissions reduction on the parts of equipment, electrical, automatic control, the goals of allowable exhaust emissions per standard in alumina sintering production and reduction of resource are achieved, and good social environmental benefits are obtained meanwhile.

alumina; clinker kiln; dust collection system; energy saving and emissions reduction

2015-04-22

贵州省科技厅联合基金(黔科合LH字[2014]7359号);贵州理工学院高层次人才科研启动项目(XJGC20141101)

李桂贤(1969—),女,大学本科,研究员,主要从事铝工业污染与防治研究。邓邦庆(1962—),男,学士,研究员,主要从事铝工业污染与防治研究。

TF821; TF805.3

A

1008-5122(2015)04-0044-03