刍议氧化铝质量对铝电解生产的影响

2015-08-28梁鲁清曹继明

梁鲁清 曹继明

(1.青海桥头铝电股份有限公司, 青海 西宁 810100;2.陕西有色榆林新材料有限责任公司, 陕西 榆林 719099)

工艺节能

刍议氧化铝质量对铝电解生产的影响

梁鲁清1曹继明2

(1.青海桥头铝电股份有限公司, 青海 西宁 810100;2.陕西有色榆林新材料有限责任公司, 陕西 榆林 719099)

国产氧化铝中K2O和Li2O含量严重偏高,致使细粒级-45 μm含量偏高,氧化铝为粉状。当粉状氧化铝添加到电解槽之后,电解质中的LiF和KF含量严重偏高,且电解质易形成漂浮状态,降低了电解槽的电流效率。

氧化铝; 物理化学性能; 铝电解; 电流效率

0 前言

氧化铝是电解铝的主要原材料,生产1 t电解原铝大约需要1 920 kg氧化铝。目前,生产氧化铝的原料主要是铝土矿,根据矿石的不同,采用的工艺有拜耳法、烧结法和混联法。国外的铝土矿多为高铝硅比的三水铝石和一水软铝石,通过拜耳法生产出的氧化铝为砂状;而我国可经济应用的铝土矿资源大部分是高铝、高硅、低铁、难溶(铝硅比较低)的中低品位一水硬铝石,通过烧结法或混联法生产出的氧化铝为粉状,并且杂质含量比较高。

本文详细分析了国内氧化铝质量状况,并以某公司为例分析了国内氧化铝对电解铝生产的影响。

1 国内外氧化铝质量要求与现状

1.1 国内外氧化铝质量要求

目前,电解铝企业对氧化铝的要求分为三方面:在其物理性能方面要求具有较小的吸水性,较好的活性和适宜的粒度,能较快的溶解在电解质中,槽底沉淀少,保证电解槽稳定运行;在气体净化方面,要求具有足够的比表面积,从而能有效的吸附HF气体;在化学性质方面,要求杂质含量低和水分低,以避免降低电解槽的电流效率和污染铝液。

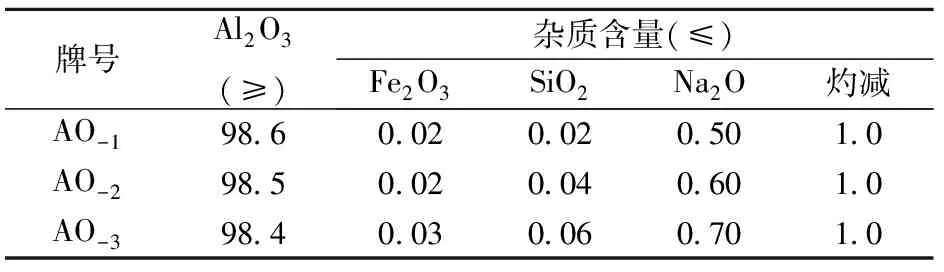

表1为氧化铝国家标准(GB/T24487—2009),其中仅规定了Al2O3、Fe2O3、SiO2、Na2O、灼减5项指标,而对电解铝企业非常关注的-45 μm含量、-20 μm含量、磨损指数、比表面积等物理性能没有规定。国际冶金组织、电解铝企业对氧化铝质量提出了更加严格的要求,见表2[1-2]。

表1 氧化铝国家标准(GB/T24487—2009)

注: 1. Al2O3含量为100%减去表中所列杂质总和的余量,

2. 表中化学成分按在(300±5 )℃下烘干2 h的干基计算,

3. 表中杂质成分按GB/T8170处理。

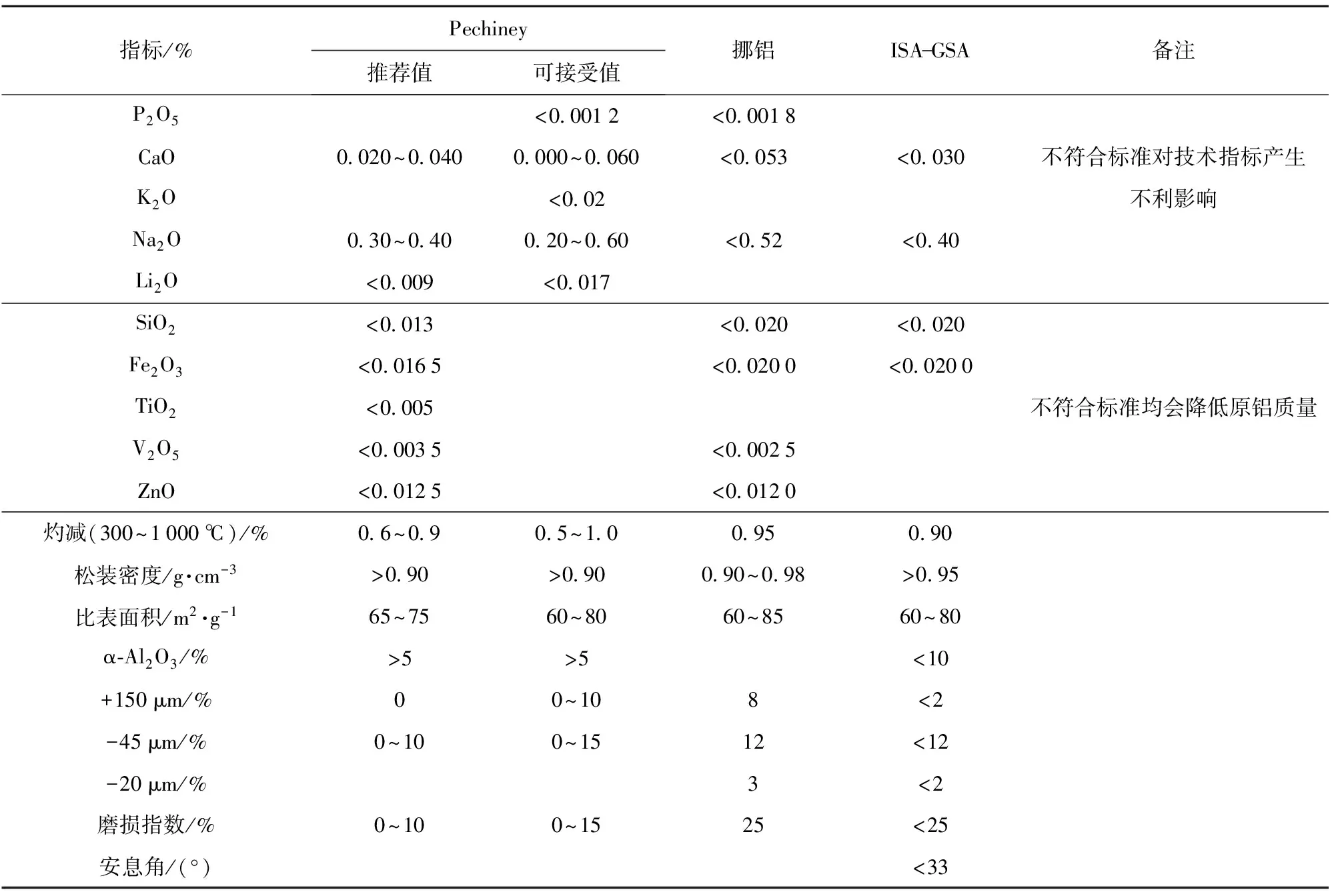

表2对氧化铝化学成分的要求比我国规定的多,尤其是Li2O、K2O、P2O5,在物理性能方面,要求+150 μm含量一般小于10%,-45 μm含量一般小于15%,α-Al2O3含量一般小于10%,Pechiney对磨损指数规定的更加严格,要求小于10%。

1.2 国内外氧化铝质量现状

表3给出了我国氧化铝与澳大利亚氧化铝化学成分对比情况。由表3可知,国产氧化铝的SiO2、Fe2O3、Na2O、CaO、V2O5含量与澳大利亚氧化铝基本相近,也满足表2的氧化铝质量要求。最大的区别是Li2O 、K2O和Ga2O3含量,其中K2O含量约是澳大利亚氧化铝的20倍,Li2O 含量约是澳大利亚氧化铝的150倍。由于国产氧化铝富含如此多的Li2O和K2O,且Li和K可在电解质中富集,致使电解质中Li和K含量高达3%,形成了复杂的Na3AlF6-Al2O3-AlF3-CaF2-LiF-KF电解质体系,严重影响了电解槽的技术经济指标。

表2 国际氧化铝质量要求

表4给出了我国某电解铝企业进厂氧化铝主要质量指标。该厂所进的氧化铝涉及到全国各地的8家氧化铝厂家。由表4可知,氧化铝的粒度-45 μm含量最小的是17.2%,最大的是33.2%,均值为27.3%,而氧化铝磨损指数的均值为24.4%。因此,可以认为我国的氧化铝经过浓相输送或超浓相输送至电解槽料箱,加入到电解质中之后,氧化铝-45 μm含量一般超过了50%,应属于粉状氧化铝。而国外尤其是澳大利亚产的氧化铝,-45 μm含量不超过10%,磨损指数也小于10%。可见,国产氧化铝与澳大利亚产的氧化铝,在物理性能方面相差甚远。粉状氧化铝加入电解质中,首先漂浮在电解质表面,仅有部分溶解,而后悬浮在电解质中这种悬浮在电解质中的氧化铝,不仅增加了电解质的电阻率,而且影响了炭渣的分离,会对电解铝电流效率和能耗造成不利影响[3]。

表3 国内与澳大利亚氧化铝化学成分对比

2 国产氧化铝质量对电解铝生产工艺技术指标的影响

由于某电解铝企业所用的氧化铝为国产氧化铝,形成了非常复杂的Na3AlF6-Al2O3-AlF3-CaF2-LiF-KF电解质体系,对8台电解槽的电解质进行了化学全分析,结果为:分子比均值2.55,KF均值3.40%,LiF均值3.82%,Al2O3均值3.11%,CaF2均值4.17%,MgF2均值1.04%。

由于电解质中KF和LiF含量比较高,对电解质的初晶温度、电导率、密度和铝—电解质界面张力以及氧化铝溶解性的影响亦比较大。

表4 某电解铝企业进厂氧化铝主要质量指标 单位:%

(1)电解质的初晶温度。根据文献给出的计算公式[4],每添加1%LiF,初晶温度降低约8 ℃,每添加1%KF,初晶温度降低约3.6 ℃,故对上述电解质体系,电解质初晶温度可降低约45 ℃,实验室测试的电解质初晶温度均值898 ℃,电解质温度均值920 ℃,过热度22 ℃。

(2)电解质的电导率。由公式(1)可知[1],添加LiF可改善电解质的导电性,提高电导率,有利于降低电解质压降;而添加KF可降低电导率,但与CaF2、MgF2、AlF3相比,影响效果比较小。但是由于电解质温度降低至920 ℃,电解质的电导率会减小,相对于无KF和LiF的低电解质质量比的电解质,由公式(1)计算的电导率减小0.930 9 S/cm, 影响比较大。

lnk=1.977-0.020w(Al2O3)-0.013 1w(AlF3)-

0.006w(CaF2)-0.010 6w(MgF2)-

0.001 9w(KF)+0.012 1w(LiF)-1 204.3/T

(1)

式(1)中:k为电导率,S/cm;w(AB)为添加剂的质量百分比,%;T为绝对温度,K。

(3)电解质的密度。由公式(2)可知[4],添加LiF可降低电解质的密度,但没有AlF3的效果好。此外,降低电解质温度,密度会增加。相对于无LiF的低电解质质量比的电解质,电解质密度增加0.045 5 g/cm3,影响比较大。

d电解质=2.64-0.000 8t+0.16BR-0.008w(Al2O3)+

0.005w(CaF2)-0.004w(LiF)

(2)

式(2)中:t为电解质温度,℃;w(AB)为添加剂的质量百分比,%;BR为电解质质量比。

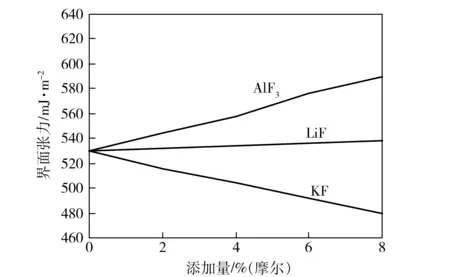

(4)铝—电解质界面张力。由图1[4]可知,添加LiF可增加铝—电解质界面张力,减小阴极铝液在电解质中的溶解速度,有利于提高电流效率,但AlF3的效果比LiF好的多。添加KF可减小铝—电解质界面张力,增加铝液在电解质中的溶解速度。并且从图1还可知,在添加量相同的情况下,KF对铝—电解质界面张力的作用可抵消AlF3的作用,因此对电流效率的影响比较严重。

图1 添加剂对铝- 电解质界面张力的影响

在电解质含有LiF和KF的情况下,添加KF有利于提高氧化铝的溶解度和溶解速度,而添加LiF降低了氧化铝的溶解度和溶解速度。但是,由于所添加的氧化铝强度差,经氧化铝输送系统之后,-45 μm含量超过了50%,α-Al2O3含量25%~35%。这种粉状氧化铝加入电解槽之后,漂浮在电解质表面,形成悬浮的α-Al2O3,相对于γ-Al2O3,溶解速度慢,在氧化铝浓度计算机控制上容易走向高浓度区域,且不利于炭渣的分离,容易形成槽底沉淀。并且这种悬浮氧化铝是降低电流效率的主要原因之一。

3 国产氧化铝质量对电解槽的技术经济指标的影响

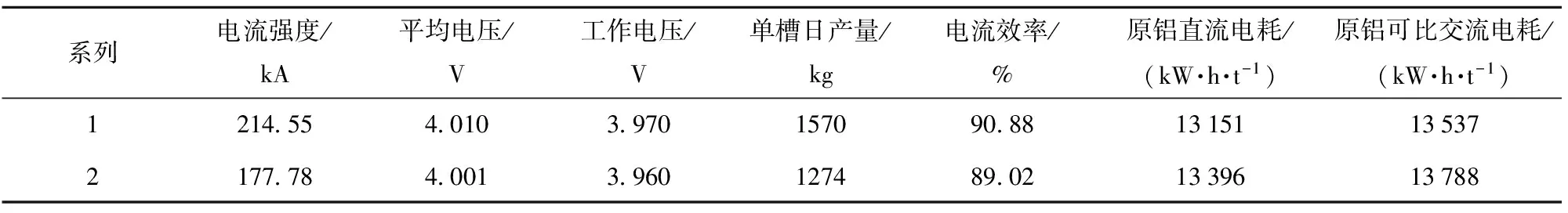

某企业采用上述国产氧化铝进行生产,在

Na3AlF6-Al2O3-AlF3-CaF2-LiF-KF电解质体系下,电解槽的技术经济指标见表5。由表5可知,该企业两个系列的平均电流效率为89.45%,与国外先进电解槽,如Duoker的AP36电流效率94.89%,迪拜DX- 370的电流效率95%~96%,相差5%~6%,其原因为:

(1)电解质体系非常复杂,高浓度的KF和LiF导致电解质初晶温度过低,不利于氧化铝的溶解。氧化铝浓度控制过高,为了提高氧化铝的溶解性,不得不在高过热度的情况下生产;

(2)电解质富含KF,降低了铝—电解质界面张力,增加了铝液在电解质中的溶解速度,提高了铝的溶解损失,抵消了部分AlF3的效果;

(3)由于电解质富含KF和LiF,以及电解质温度偏低,减小了电解质的电导率,增加了电解质的密度,导致铝的溶解损失增大;

(4)电解槽所添加的氧化铝为粉状,-45 μm含量超过50%,α-Al2O3含量高,氧化铝溶解速度慢,在电解质易处于悬浮状态,不利于炭渣的分离,容易形成槽底沉淀。

表5 某企业电解槽的主要技术指标

4 结论

(1)通过以上国产氧化铝与国外氧化铝的成分及理化指标对比分析可知国产氧化铝杂质含量高、呈粉末状。

(2)国产氧化铝加入电解槽中,形成了复杂的Na3AlF6-Al2O3-AlF3-CaF2-LiF-KF电解质体系;粉状氧化铝在电解生产中易处于漂浮状态,不利于炭渣的分离,易形成炉底沉淀;电解质含有大量的KF,增加了铝液在电解质中的溶解速度,提高了铝的溶解损失;应用国产氧化铝降低了铝电解电流效率。

(3)氧化铝的粒度和强度在很大程度上取决于原始氢氧化铝的粒度和强度,可通过优化分解过程来改善其性能;氧化铝的比表面积、α-Al2O3含量、灼减主要与焙烧程度密切相关,因此可以通过改进分解和焙烧生产工艺产出符合现代铝电解厂所需要的优质氧化铝。其它的化学杂质指标可在优化控制氧化铝生产工艺的过程中来改善。

(4)铝冶炼者可研究这种复杂的Na3AlF6-Al2O3-AlF3-CaF2-LiF-KF电解质体系,同时在电解生产过程中加强氧化铝浓度的控制,寻找到一条适宜的工艺技术路线,以进一步提高电解槽电流效率、降低能耗。

[1] 刘业翔,李劼,等.现代铝电解[M].北京:冶金工业出版社,2008.8.

[2] 张树超.我国冶金级氧化铝产品质量现状分析[J].铝镁通讯,2009(4):1-6.

[3] 姚世焕.关于铝电解技术路线的讨论[J].中国铝业,2009(2):2-14.

[4] 冯乃祥.铝电解[M].北京:化学工业出版社,2006.5.

Influence of Alumina Quality on the Production of Aluminum Electrolysis

LIANG Lu-qing, CAO Ji-ming

K2O and Li2O contents in domestic alumina are seriously high, resulting in higher levels of fine particles -45 μm, and alumina is actually powder. When alumina is added into the aluminum reduction cell, the electrolyte contents of LiF and KF become seriously high, and the electrolyte are easily formed a floating state, it is severely reducing the cell’s current efficiency.

Alumina; physical and chemical properties; aluminum electrolysis; current efficiency

2015-02-11

梁鲁清(1968—),男,山东菏泽人,硕士,高级工程师,主要从事铝冶炼技术研究及管理工作。

TF821

A

1008-5122(2015)04-0007-04