回转窑热平衡测试分析

2015-08-28张忠霞

张忠霞

(贵阳铝镁设计研究院有限公司, 贵州 贵阳 550081)

回转窑热平衡测试分析

张忠霞

(贵阳铝镁设计研究院有限公司, 贵州 贵阳 550081)

为了解某炭素企业回转窑生产情况、热工制度及能量利用状况,本文对该设备进行了热平衡测试,并依据测试结果,结合热工操作、窑体结构和生产管理方面的具体情况,提出了相应的节能措施。

回转窑; 煅烧; 热平衡测试; 热效率; 节能

0 前言

煅烧是将炭质原料在高温下进行热处理,除去挥发分,并提高原料理化性能的生产工序[1]。回转窑作为炭素重要的煅烧设备之一,具有产能大、基建投资省、控制水平高等优势,国外85%的煅烧设备采用回转窑。近几年来,尽管对回转窑的控制以及结构都作了大量改进,但国内回转窑与国外相比,在设计和生产中仍然存在较大差距。最为突出的问题是国内回转窑普遍存在烧损大、产品质量不稳定等问题。因此,加强煅烧回转窑在设计和运行等方面的研究对提高我国炭素行业的整体水平,并最终提高整个铝行业在国际上的竞争力都有着重要的现实意义。而回转窑的热平衡测试作为改进其性能的有效手段被广泛采用。

文中研究对象为某炭素企业回转窑,规格为Φ2.2×45 m,设计产能为7.7 t/h。

1 物料平衡

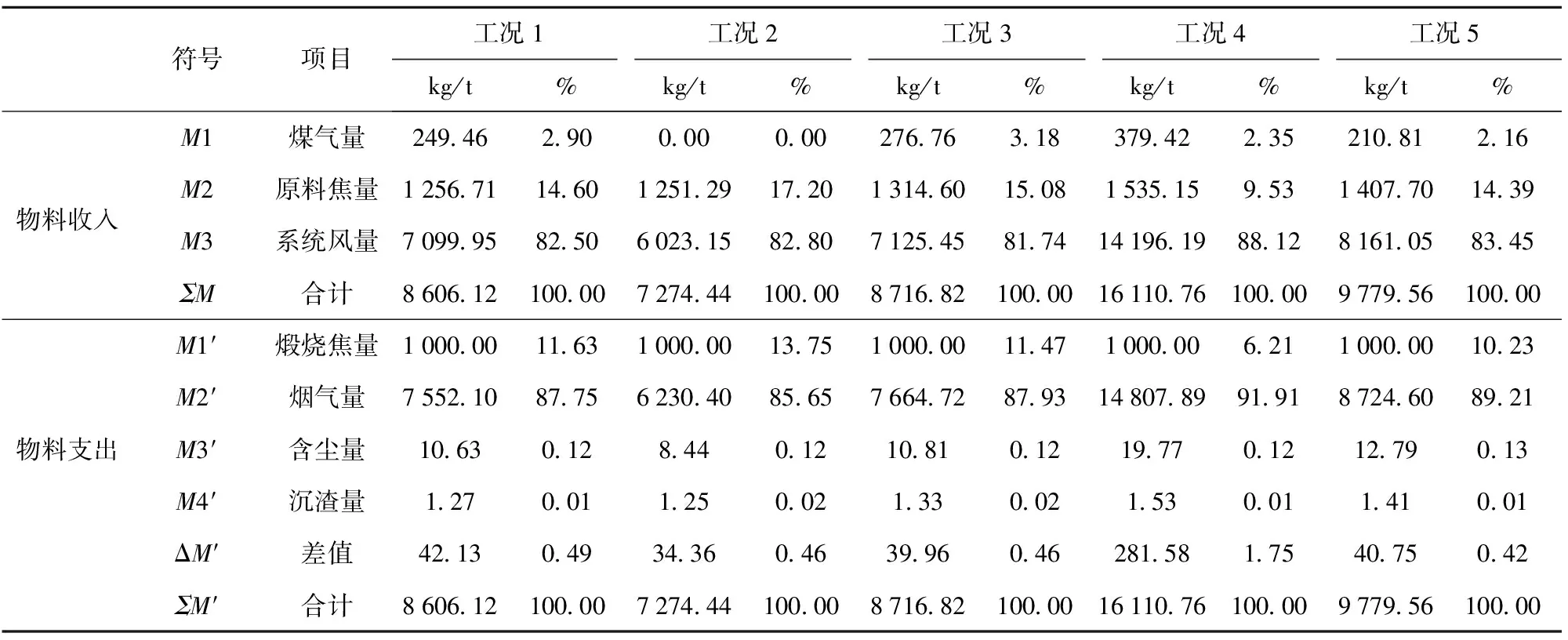

测试主要依据标准《YS/T 124.1—2010 炭素制品生产炉窑热平衡测定与计算方法 第1部分:回转窑》[2]执行,测试仪器仪表有烟气分析仪、烟尘平行采样仪、风速仪、热电偶、温湿度计等。测试选择稳定连续运行的5个白班(08:00~16:00)作为文中分析的5个工况。根据测试结果,得出物料平衡表见表1。

2 热平衡及主要经济技术指标

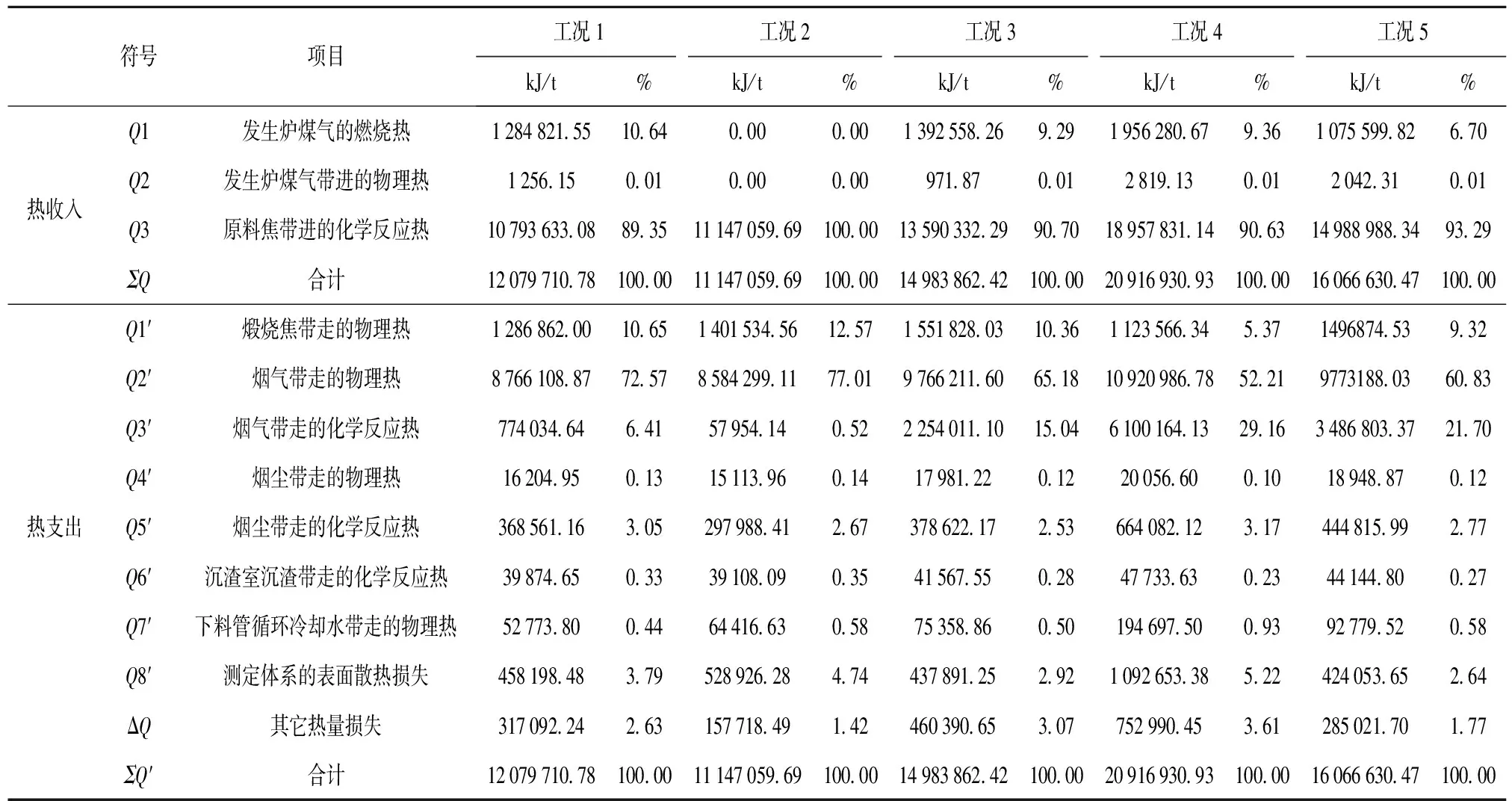

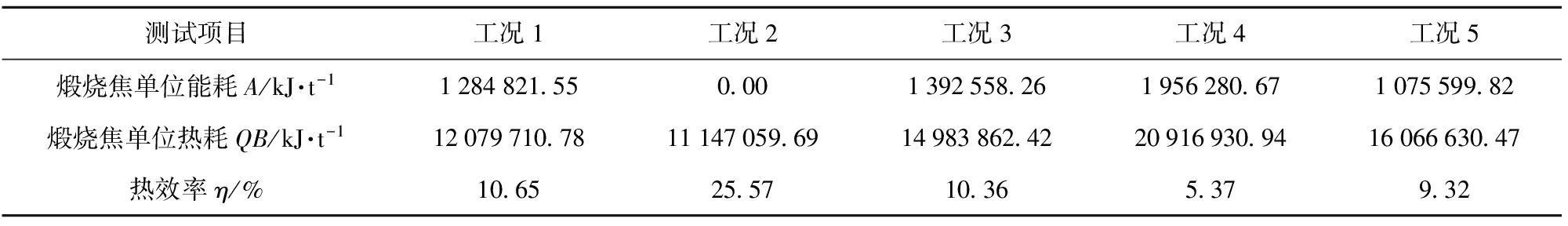

根据测试数据及物料平衡表,采用YS/T 124.1—2010中热平衡及经济技术指标计算方法得到热平衡表(表2)及主要经济技术指标表(表3)。

3 热平衡测试分析及改进建议

3.1 热效率分析

(1)回转窑排烟温度高,烟气量大。根据热平衡测试数据及经济技术指标,回转窑的热效率较低,除工况2的热效率达到一等水平外,其余几个工况的热效率都明显低于三等水平,特别是工况4操作参数下的热效率仅为5.37%。分析原因如下:烟气带走的物理热损失是回转窑最主要的热损失,约占总支出热量的50%~70%。排烟温度过高,烟气量大,使烟气带走了大量的物理热,降低了回转窑的热效率。表4列出了各工况下的排烟温度及烟气量。可见,回转窑排烟具有较大的节能潜力,建议合理回收利用其余热资源以降低能耗。

表1 物料平衡表

表2 回转窑热平衡表

表3 主要经济技术指标表

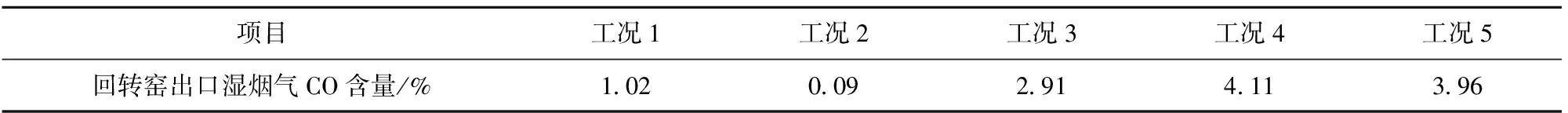

(2)未完全燃烧的可燃性气体含量高。烟气中未完全燃烧的可燃气体带走的化学热损失居于第二,特别是工况4操作参数下烟气带走的化学燃烧热占总支出热量的29%。测试中通过对回转窑排烟烟气成分分析,发现在当前的操作和结构条件下,窑尾存在大量的CO可燃气体,这说明石油焦挥发分中可燃气体在窑内不能完全燃烧。表5中给出了各工况下回转窑出口湿烟气中CO所占的百分比。大量的可燃气体未完全燃烧说明二、三次风管安装位置没有与挥发分大量逸出的位置相适应,以及二、三次风电机转速等操作参数调整不当,造成挥发分不能及时充分燃烧,大量的可燃物进入到燃烧室燃烧,浪费了能源,降低了回转窑的热效率。建议优化二、三次风管安装位置以及调整二、三次风电机转速等操作参数,使挥发分在窑体内完全燃烧,提高热效率。

表4 各工况下回转窑出口排烟温度及烟气量

表5 各工况下回转窑出口CO含量

(3)窑表面温度高。在现场热平衡测试中发现,窑表面温度大部分居于210 ℃,部分区域高达260 ℃,而按照热工设备设计规范,其表面温度应当低于100 ℃。窑表面温度过高表明存在窑内衬材料脱落或者隔热材料结构设计不合理的问题。表面温度过高不但恶化了操作环境,同时也造成了能量的浪费,增大了散热损失,降低了回转窑的热效率。因此建议对窑内的隔热材料及其结构做进一步的改进,优化回转窑的内衬设计,定期检查内衬材料敷设情况,减少窑表面散热损失。

(4)煅烧焦实收率低。表6所示为5个工况下煅烧焦的实收率表。技术先进的回转窑实收率在75%以上,由表中可看出,工况1~工况3操作参数下的实收率都达到了较好的水平,但是工况4和工况5的实收率均偏低。逸出的挥发分和烧损的炭质在燃烧过程中产生的大量的热量,约占总供给热量的89%以上。实收率降低将增大回转窑的总供给热量,而每吨煅烧焦仅需276.9万kJ的热量。因此,较低的实收率导致回转窑的热效率降低。

3.2 改进建议

(1)降低煅烧能耗。相关资料显示[3],煅烧热量仅需276.9万kJ/t-煅烧焦,而根据热平衡测试期间原料焦及煅烧焦化验结果,原料焦煅烧产生的热量高于1 000万kJ/t-煅烧焦,各工况下煅烧产生的热量见表7。此外,通过热平衡测试发现,在工况2,即不投入发生炉煤气的生产情况下,回转窑内燃烧状况良好,热效率高,实收率高,建议逐渐降低发生炉煤气使用量,逐步摸索,向无燃料工艺发展,降低煅烧能耗,提高产量。

表7 各工况下煅烧产生的热量

(2)优化热工制度。回转窑热工参数复杂,影响因素众多,相互制约,而目前回转窑转速、二、三次风风量、窑内负压等重要参数都是根据操作者的经验手工调节,造成工人劳动强度高,生产运行费用高等弊端。建议对回转窑进行综合性的全面调整,优化热工参数,将回转窑加料速度、一次风量、燃料加入量、二次风量、三次风量、煅烧带温度、窑内负压、回转窑转速及窑尾出口氧含量等控制变量全部纳入到连锁控制程序中,使整个煅烧工艺操作过程实现自动控制为主,手动调节为辅。

4 结束语

回转窑内煅烧焦供给的热量足以满足煅烧热量的需求,建议逐渐降低发生炉煤气使用量,向无燃料工艺发展,降低煅烧能耗,提高产量。回转窑内各种热工参数相互关联,建议进行综合性的全面调整,将各种控制变量纳入到连锁控制程序中,提高煅烧工艺操作过程自动化水平。

通过热平衡测试,掌握了回转窑生产运行的数据,为炭素回转窑提供了科学合理的诊断,为改进设计、优化生产提供了有效的指导建议。

[1] 孙毅,许海飞, 王玉彬. 石油焦煅烧技术方案的比较[J]. 轻金属, 2010(11): 38-42.

[2] 中华人民共和国工业和信息化部. YS/T 124.1—2010 炭素制品生产炉窑热平衡测定与计算方法 第1部分:回转窑[S]. 北京: 中国标准出版, 2011.

[3] 伊赫桑.巴伦[土耳其]. 纯物质热化学数据手册[M].程乃良,牛四通,徐桂英,等,译.北京:科学出版社,2003:209-211.

Analysis of Heat Balance of Rotary Kiln

ZHANG Zhong-xia

In order to investigate the situation of production, thermal schedule and energy utilizing in rotary kiln of some carbon plant, the heat balance of rotary kiln is tested in the paper. Based on the result of testing and combined the detail circumstances of thermal operating, kiln structure and production management, corresponding measures of energy saving are put forward eventually in the paper.

rotary kiln; calcination; heat balance; thermal efficiency; energy conservation

2015-01-20

张忠霞(1982—),女,硕士,工程师,主要从事炭阳极生产工艺设计。

TF806.1

A

1008-5122(2015)04-0011-03