液滴界面可控导入沉淀剂制备单分散均匀微球

2015-08-22李春林解华刘娜林柄承刘中民

李春林,解华,刘娜,林柄承,刘中民

(中国科学院大连化学物理研究所,辽宁 大连116023)

引 言

微米尺度是介于宏观和微观的过度区域,也称为介观尺度。微观材料,如纳米材料[1],具有非常高的表面积/体积比,因此在各种相关功能上都表现出极佳的效率,但纳米材料易聚集,且可处理性欠佳;宏观材料,如毫米级材料,有较佳的材料可处理性,但是较大的宏观尺寸也带来相应的物料、流体的交换效率低下的问题。而微米尺度材料具有微观材料的高效性能,还具有宏观材料的易处理性,也受到广泛关注。功能性微米材料在许多领域,如在高分子化学、医药化工、催化以及高效分离等领域,都有广泛应用。在这些相关的应用中,对微米材料的尺寸及结构、尺寸分布及可控性、均一性和单分散性、球形度等有一些特殊的要求。如在移动床中,作为移动介质的微球催化剂,需要尺寸均一且单分散的微球载体,并且对球形度也要求较高。

现有常规方法很难满足微米材料的这些特殊要求,或者即使能够实现,也是过程繁琐,成本较高。现代化工发展起来的微化学工程中的微反应技术[2],或许能够在微米材料的制备方面具有一定的前途,但现代微反应技术的研究重点在于研究各种流体的相互作用,流体的物料、热量交换,而对于微米材料制备中要求比较多的微流体控制问题基本无法开展研究。从相关的流体控制技术方向,又发展了微流控芯片技术,成为制备单分散微米功能材料的热点研究方向之一[3-5]。研究者将微流控技术用于各种单分散微球及微胶囊的制备研究[6-11]。一般过程是先利用流体切割和分散技术制得单分散液滴[12],然后采用各种快速固化方法将液滴固化,以制备单分散微球和微胶囊。采用微流控芯片技术已经得到各种尺寸可控、形貌可控、组成可控和粒度均一的微球和微胶囊[8-10,13-15],但目前仍然局限于各种易固化的光聚合材料[16],或者是可通过溶剂挥发或者移除而制得微球[4,17],而对于多种常规无机微球材料的制备,仍然研究有限。就最普通的二氧化硅微球来讲,研究者多采用复杂的液滴融合技术来制备各种二氧化硅微球,这通常需要复杂而精密的液滴配对技术[18],以将含沉淀剂的液滴和硅溶胶液滴配对融合,其长期可行性有待验证;也有先在微毛细管内生成液滴,然后在外部固化液滴,但在液滴固化之前很容易产生融合,增加了不均匀性和不可控性[19]。

本研究提出采用微流控技术,经水油液滴界面可控导入沉淀剂,通过精确调控沉积剂加入速度和加入量,来制备各种组成和结构的氧化物微球。

1 实验材料和方法

1.1 材料

硝酸铁[Fe(NO3)3·9H2O]和硝酸锌[Zn(NO3)2·6H2O]购于天津福晨化学试剂厂;硝酸铜[Cu(NO3)2·3H2O]和三乙胺(TEA)购于天津大茂化学试剂厂;正硅酸乙酯(TEOS)购于科密欧试剂厂;矿物油购于Johnson Matttey公司;高聚二甲基硅氧烷(PDMS)购于Dow Corning公司;纯水为自制超纯水,电阻18.2 MΩ。

1.2 微流控芯片制备

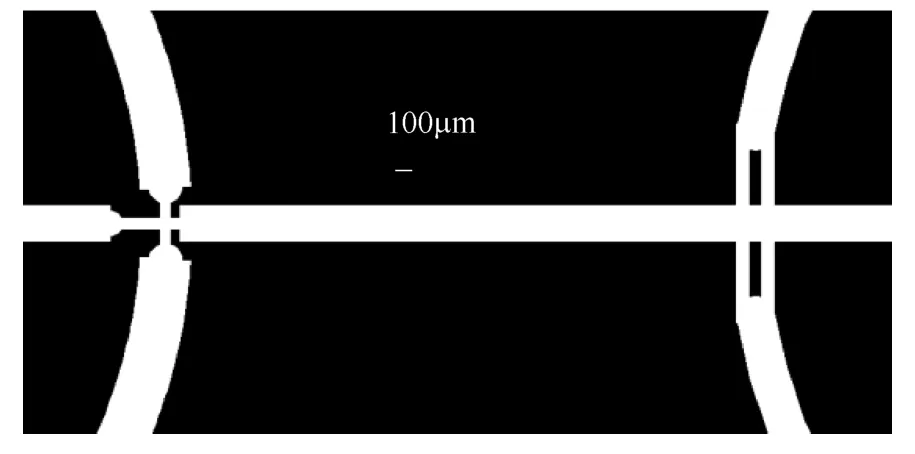

以SU-8为阳膜,使用光刻技术构造了微流控芯片的微通道结构,以PDMS为浇注材料制备了微流控芯片。芯片具有两个功能单元,包括液滴生产单元和液滴固化单元,芯片结构如图1所示。芯片入口通过直径为1.6mm的Telfon管和注射泵相连,出口通过20cm长Telfon收集管引入收集瓶中。

图1 微流控芯片液滴生成单元(左)和固化单元(右) 结构和尺寸 Fig.1 Structure and sizes of units of droplet producer (left) and solidification (right) in microfluidic chip

1.3 分散相和连续相制备

分散相配制:15ml TEOS滴入30ml 0.01 mol·L-1的盐酸中,搅拌4 h,得到pH为1的透明硅溶胶溶液。7.44 g硝酸锌溶解到50ml 纯水中配制含0.5 mol·L-1Zn的Zn水溶液分散相。10.25 g硝酸铁溶解到50 ml纯水中配置得到含Fe 0.5 mol·L-1的水相Fe前驱体。6.04 g硝酸铜和3.72 g硝酸锌溶解到50 ml纯水中,配置得到0.5 mol·L-1Cu和0.25 mol·L-1Zn的混合水溶液分散相。5.12 g 硝酸铁溶解到30 ml纯水中得到0.25 mol·L-1的Fe溶液,然后加入15 ml TEOS,搅拌水解4 h,得到含Fe的硅溶胶水分散相,以氧化物计Fe2O3/SiO2质量比约为1/2。

连续相和沉淀相配制:连续相为含4%(质量分数,下同)的表面活性剂EM90的矿物油;在此基础上再添加1%~25%的有机铵盐三乙胺来配制沉淀相。

1.4 液滴生成和固化

图2 微流控芯片液滴生成(左)和固化(右)照片 Fig.2 Droplet production (left) and solidification (right) in themicrofluidic chip

分散相(水溶液相)、连续相(油相)和沉淀相通过注射泵导入芯片中。分散相流速范围为5~20 μl·min-1,稳定形成液滴流状态的切割油相(连 续相)流速范围为20~30 μl·min-1。沉淀相流速范围为1~30 μl·min-1。含前驱物的水相在微流控芯片液滴生产单元被油相切割分散成均匀液滴,液滴流经下游固化单元,此处导入了含有碱性有机沉淀剂TEA的沉淀油相,沉淀剂经液滴油水界面进入液滴,提升液滴的pH,从而沉淀固化液滴。基本上,每个液滴都经历相同历程并发生固化。通过调控分散相和连续相流速,可以调节液滴的大小;也可以通过调控沉淀油相中沉积剂含量及流速,来调控沉淀剂添加量和导入速度,实现可控导入沉淀剂到液滴中,从而实现均匀固化液滴。典型的液滴生产和固化的流体照片如图2所示。下面就以各种材料微球为例展示本研究方法制备微球的特点。

1.5 分析测试仪器

体式显微镜,型号S8APO,德国徕卡公司;扫描电镜(SEM),型号SU8000,日立公司;X射线衍射仪(XRD),型号X'Pert PRO,荷兰帕纳科公司;氮气等温吸附曲线,美国麦克仪器公司;轮廓仪,型号Dektak XT,德国布鲁克公司。

2 实验结果与讨论

2.1 单分散二氧化硅微球制备

作为常规材料,SiO2微球在诸如催化、分离、吸附等领域得到广泛应用。已有文献报道采用包括微流控芯片、毛细管等来制备各种二氧化硅微球,其主要是通过添加光固化剂,或采用严格的液滴匹配融合机制,以及芯片外固化的方式,存在试剂昂贵、操作复杂,或者均匀性欠佳的问题。以制备SiO2微球为例来展示本技术方法的特点。通过调控原料水相和切割油相的流速,制备得到不同粒径的二氧化硅微球,微球直径和各流体流速的关系如图3所示。可以看到,微球直径基本随水相流速增加而呈线性增加,而随油相流速增加而递减,但沉淀油相对微球直径没有影响。在切割油相流速一定的条件下,剪切率基本相同,切割的液滴大小基本上由水相流速确定,所制微球直径随水相流速增加而线性增加。切割油相流速增加提高了剪切率,在水相流速固定条件下产生了更多的液滴,每个液滴体积也相应减少,最终微球直径也减少。每个液滴大小及所包含内容物在液滴生成时就确定了,之后导入的沉淀油相作用是固化液滴,其对液滴生成没有显著影响。需要指出的是,当沉淀油相流速过大的时候,有可能对液滴产生二次切割,导致微球均匀性变差。典型的芯片出口固化的硅胶液滴及550℃焙烧后的形貌照片如图4所示,可以看到芯片出口固化液滴 呈单分散、直径高度均一的微球形;即使经过550℃焙烧,除了直径尺寸脱水有所减少,固化微球仍然维持尺寸高度均一的单分散状态。选择图4(b)中100个微球进行统计,其直径变异系数可达2%以下,显示出非常高的一致性。图5展示了焙烧样品XRD衍射曲线,呈现了典型的无定形二氧化硅的特征。其氮气等温脱附实验结果显示在图6,其BET表面积达到572 m2·g-1,平均孔径在1.1 nm左右,表明其是一种高比表面积的细孔二氧化硅微球。这种微球在催化、吸附、分离等领域将有广泛应用。

图3 流体流速对SiO2微球直径影响 Fig.3 Flow velocity effect on diameters of SiO2microsphere

图5 550℃焙烧后SiO2微球XRD谱图 Fig.5 XRD pattern of SiO2microsphere calcined at 550℃

图6 550℃ SiO2气吸附脱附曲线 Fig.6 N2adsorption/desorption curves of SiO2microsphere calcined at 550℃

2.2 单分散水合氧化物空心微球

利用有机前驱体在油水界面的水解可以制备各种无机物空心球,Yang等[8]将正硅酸乙酯溶到连续油相中,然后以碱性氨水液滴为模板,由油相中的TEOS在油水界面水解而制备得到空心二氧化硅微球;而秦建华等[20]将钛酸四丁酯溶到油相中,在油水界面钛源水解制备得到空心二氧化钛。这种方法,原料是预先溶解在油相中的,而油水界面水解速率和程度难控,这使得每个液滴中的内涵物的量不可确定,而且只能采用油相可溶的价格较高的有机原料,也无法实现常规氧化物材料的制备。水合氧化物材料在高性能电池等方面具有潜在的应用前景,其空心微球用常规方法很难制备。以本文中的方法,采用常规硝酸盐水溶液为原料水相,分别制备了常规Fe和Zn的水合氧化物空心微球。

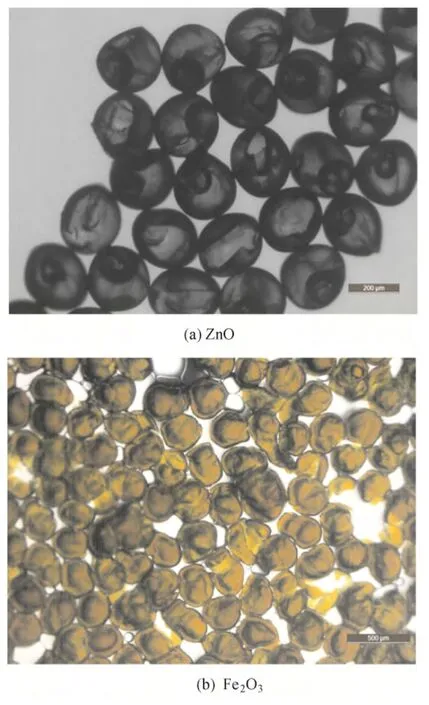

在硅溶胶固化过程中,随pH增加,可溶性硅酸根缩合相连而固化,相比沉淀剂TEA从油相扩散进液滴提升pH的速率,这种缩合是比较慢的一个反应,因此容易整体固化得到实心微球。而在快速沉淀水相体系,如Fe和Zn离子体系中,相比TEA从油相扩散到液滴界面,离子在液滴界面沉积以及从液滴中心扩散到界面是比较快的一个过程(图7),这导致沉淀反应主要是在液滴界面,从而容易生成空心微球(图8)。

2.3 单分散混合氧化物空心微球

图7 水合氧化物空心微球形成示意图 Fig.7 Generation schematic of hydrated oxidehollow microsphere

图8 水合氧化物空心微球 Fig.8 Hollow microspheres of hydrated oxide

前面介绍制备水合氧化物空心微球,也可以用 于单分散混合氧化物空心微球的制备。以Cu和Zn的混合硝酸盐水溶液为水相,制备CuO-ZnO混合氧化物空心球,如图9所示。图9(a)显示了所制备样品为空心球形貌,并且内外表面形貌有所不同,外表面比较平整[图9(b)],而内表面比较粗糙[图9(c)]。内表面放大照片显示了花瓣状氧化锌的形貌[图9(d)]。分析显示,在所使用的条件下(Zn/Cu=0.25/0.5 mol·L-1), Cu2+开始沉淀到完全沉淀的pH为4.3~6.7,而Zn2+沉淀范围为6.2~8.4,因此在沉淀过程中,Cu2+先沉淀而Zn2+后沉淀。TEA 进入液滴后,优先在界面上沉淀Cu2+,然后才沉淀Zn2+,结果形成了外表面为CuO球形颗粒,而内表面是ZnO花形颗粒的两面神空心微球。

图9 400℃焙烧CuO-ZnO混合氧化物空心球形貌 Fig.9 Appearance of CuO-ZnO mixed oxide hollow sphere

2.4 单分散混合氧化物微球

对于含有沉淀固化速度不一致的混合水相,由于沉淀固化速度不一致,易得组分分布不均的材料,而很难快速制备单分散、均匀分布的球形颗粒。前面的研究显示,对于液滴固化较慢的过程,形成的是实心微球,而对于含快速沉淀的液滴,形成的是空心微球。对于既含慢速固化溶质,又有快速沉淀溶质的混合水相,是否能够制备均匀的微球。为此,以含硝酸铁盐的硅溶胶溶液为水相,采用本文的方法,来制备均匀分布的单分散混合氧化物微球。

通过调节沉淀油相中沉淀剂的添加速度和添加量,成功制备了Fe组分均匀分布在氧化硅的微球。如图10所示,以含20%TEA(质量分数)的沉淀油相来固化液滴,在较高沉淀油相流速条件下得到的是Fe的沉淀和SiO2固化分开的不均匀颗粒[图10(a)],降低沉淀相流速可以得到一些均匀固化的Fe-Si混合物微球。当采用5%TEA的沉淀油相,更多液滴可均匀固化成Fe-Si混合氧化物微球[图10(c)]。在合适的流速条件下,全部液滴都可固化为单分散的混合微球。

图10 沉淀剂添加速度对液滴固化的影响 Fig.10 Precipitant feeding effect on generated microsphere

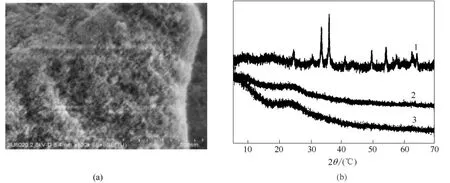

图11 Fe2O3/SiO2微球SEM照片和XRD谱图 Fig.11 SEM image and XRD patterns of Fe2O3/SiO2microsphere

在所使用的环境下,Fe3+起始沉淀pH大概在1.5,并且沉淀是快速过程,硅溶胶可在较宽pH范围进行相对慢的固化过程。当较多沉淀剂快速进入含Fe3+的硅溶胶液滴时,Fe快速沉淀,而相对地,Si交联固化慢。随pH增加,Fe离子形成更多水合沉淀物而发生自身聚集成核,而硅溶胶也固化,从而形成了如图10(a)所示的Fe不均匀分布的颗粒。控制沉淀剂的含量和导入速度,可以控制沉淀剂通过界面进入液滴的速度,从而避免界面pH过高使Fe离子沉淀聚集,从而保证Fe可以均匀分布在二氧化硅微球内。图11显示了所制备的Fe2O3/SiO2微球的SEM照片和XRD晶相检测结果,在SEM和XRD中都没有可检测的Fe2O3颗粒聚集体存在,表明其是均匀分布在SiO2微球内的。

3 结 论

本文采用微流控技术,在微流控芯片内先生成液滴再在线固化液滴,制备了各种单分散、尺寸均一的空心微球以及实心微球,微球尺寸可调。

对于固化较慢的硅溶胶,制备得到了表面积达到572 m2·g-1、平均孔径在1.1 nm的高比表面、单分散细孔二氧化硅微球,其尺寸高度均一,直径变异系数为2%。

(1)对于溶质为快速沉淀类型的金属离子前驱体溶液,如Zn、Fe,易形成空心微球结构。

(2)对于沉淀pH不同的Cu、Zn混合金属离子液滴,Cu离子先沉淀而Zn离子后沉淀,结果形成了外表面主要是CuO球形颗粒,而内表面是ZnO花形颗粒的两面神空心微球。

(3)对于既含慢速固化溶质,又有快速沉淀溶质的混合水相溶液,控制沉淀剂通过界面进入液滴的速度,可以制备Fe2O3/SiO2混合微球,SEM和XRD结果表明Fe是均匀分布在SiO2微球内的。

[1] Bai C L, Liu M H.From chemistry to nanoscience: not just a matter of size [J].Angewandte Chemie-International Edition,2013, 52: 2678-2683.

[2] Zhao Y C, Chen G W, Ye C B, Yuan Q.Gas-liquid two-phase flow in microchannel at elevated pressure [J].Chemical Engineering Science,2013, 87: 122-132.

[3] Garstecki P, Stone H A, Whitesides G M.Mechanism for flow-rate controlled breakup in confined geometries: a route to monodisperse emulsions [J].Physical Review Letters,2005, 94:164501-164504.

[4] Lee I, Yoo Y, Cheng Z, Jeong H-K.Generation of monodisperse mesoporous silica microspheres with controllable size and surface morphology in a microfluidic device [J].Advanced Functional Materials,2008, 18: 4014-4021.

[5] Luo Guangsheng (骆广生),Wang Kai (王凯),Wang Peijian (王佩坚), Lü Yangchen (吕 阳 成).Advances in polymer synthesis in microreactors [J].CIESC Journal (化工学报),2014, 65: 2563-2574.

[6] Wang Wei (汪伟),Xie Rui (谢锐), Ju Xiaojie (巨晓洁),Chu Liangyin (褚良银).Recent progress of microfluidic fabrication of novel functional microparticles [J].CIESC Journal (化工学报),2014, 65: 2555-2562.

[7] Zhang Yan (张艳),Lei Jiandu (雷建都), Lin Hai (林海),Ge Liyuan (耿立媛),Su Haijia (苏海佳),Ma Guanhui (马光辉),Su Zhiguo (苏志国).Progress in preparation of microspheres using microfluidic devices [J].The Chinese Journal of Process Engineering(过程工程学报),2009, 9: 1028-1034.

[8] Li D, Guan Z, Zhang W, Zhou X, Zhang W Y, Zhuang Z, Wang X, Yang C J.Synthesis of uniform-size hollow silica microspheres through interfacial polymerization in monodisperse water-in-oil droplets [J].Acs Applied Materials & Interfaces,2010, 2:2711-2714.

[9] Yano K, Fukushima Y.Particle size control of mono-dispersed super-microporous silica spheres [J].Journal of Materials Chemistry,2003, 13:2577-2581.

[10] Wan J, Stone H A.Coated gas bubbles for the continuous synthesis of hollow inorganic particles [J].Langmuir,2012, 28:37-41.

[11] Jeong W C, Choi M, Lim C H, Yang S M.Microfluidic synthesis of atto-liter scale double emulsions toward ultrafine hollow silica spheres with hierarchical pore networks [J].Lab on a Chip,2012, 12: 5262-5271.

[12] Wang Peng (王澎),Chen Bin (陈斌).Numerical simulation of micro-droplet breakup in T-shaped micro-fluidic chip [J].CIESC Journal (化工学报),2012, 63:999-1003.

[13] Liu Y, Ju M H, Wang C Q, Zhang L X, Liu X Q.Preparation of monodisperse mesoporous carbon microspheres from poly(furfuryl alcohol)-silica composite microspheres produced in a microfluidic device [J].Journal of Materials Chemistry,2011, 21: 15049-15056.

[14] Pan Y C, Ju M H, Wang C Q, Zhang L X, Xu N P.Versatile preparation of monodisperse poly (furfuryl alcohol) and carbon hollow spheres in a simple microfluidic device [J].Chemical Communications,2010, 46: 3732-3734.

[15] Wang J T, Wang J, Han J J.Fabrication of advanced particles and particle-based materials assisted by droplet-based microfluidics [J].Small,2011, 7:1728-1754.

[16] Panizza P, Engl W, Hany C, Backov R.Controlled production of hierarchically organized large emulsions and particles using assemblies on line of co-axial flow devices [J].Colloids and Surfaces A-Physicochemical and Engineering Aspects,2008, 312: 24-31.

[17] Carroll N J, Rathod S B, Derbins E, Mendez S, Weitz D A, Petsev D N.Droplet-based microfluidics for emulsion and solvent evaporation synthesis of monodisperse mesoporous silica microspheres [J].Langmuir,2008, 24: 658-661.

[18] Chokkalingam V, Weidenhof B, Kramer M, Maier W F, Herminghaus S, Seemann R.Optimized droplet-based microfluidics scheme for sol-gel reactions [J].Lab on a Chip,2010, 10:1700-1705.

[19] Chen Y, Wang Y J, Yang L A, Luo G S.Micrometer-sized monodispersed silica spheres with advanced adsorption properties [J].AIChE Journal,2008, 54: 298-309.

[20] Ma Jingyun (马静云), Jiang Lei (姜雷), Qin Jianhua (秦建华).Synthesis of hollow titania microspheres by using microfluidic droplet-template [J].Chinese Journal of Chromatography(色谱),2011, 29: 890-895.