可逆气态膜-多效膜蒸馏-精馏过程脱除水相氨氮副产氨水

2015-08-22王雲秦英杰郝兴阁李海庆崔东胜刘立强刘晶

王雲,秦英杰,,郝兴阁,李海庆,崔东胜,刘立强,刘晶

(1天津大学化工学院,天津300072;2洁海瑞泉膜技术(天津)有限公司,天津300300)

引 言

石化、精细化工、化肥、煤化工、制药、农药、有色金属、电子、制革和城市垃圾处理等行业产生大量含氨氮废水[1]。氨氮是造成水体富营养化和环境污染的主要因素之一[2-3]。最常见的氨氮脱除技术有生物法、氧化法、吹脱法、汽提法和气态膜法 等[4-8]。其中生物法存在占地面积大、效率低、运行管理麻烦等问题;吹脱法电耗高且受温度和料液中钙镁离子等多种因素的影响;精馏(汽提)法脱氨热能耗很高,且料液中的钙离子在碱性条件下易生成污垢使塔效率降低。气态膜法脱氨相当于把传统解吸塔与吸收塔微观上合二为一,具有传质推动力大、传质面积高的优点,同时克服了吹脱过程伴有的雾沫夹带、沟流、液泛等问题,并具有能耗低、高效、操作方便、无二次污染等优点。虽然气态膜目前已得到了广泛研究并实现工业化应用[9-11],但是仍然存在微孔疏水膜易受污染、长期操作稳定性差、产品单一等问题待解决。

目前气态膜法脱氨过程研究及应用中主要以硫酸、盐酸、硝酸等作为吸收剂并得到硫酸铵、氯化铵、硝酸铵等副产品[12-14]。然而在许多处理氨氮废水的场合,铵盐并非是理想的回收产品,有些企业自身可以完全回用从废水中以高纯浓氨水形式回收的氨氮;或者企业可以就近外销浓氨水甚至液氨,因此企业希望处理氨氮废水后的副产品是一定浓度和纯度的氨水,此时使用常规的强酸性吸收剂已不能满足要求,需开发新的吸收剂。当采用磷酸二氢铵(NH4H2PO4)作为吸收液时,它可以和透过微孔疏水膜的氨反应生成磷酸氢二铵[(NH4)2HPO4],高浓度的(NH4)2HPO4通过精馏装置在高温条件下又会分解为NH4H2PO4和NH3,利用NH4H2PO4和(NH4)2HPO4相互转化的特性将其用于气态膜脱氨过程时不但吸收液可循环使用,还能得到一定浓度的氨水。

然而气态膜过程采用高浓度盐作吸收剂时渗透蒸馏现象严重,脱氨后所得的吸收液完成液中的磷酸氢二铵浓度较低,直接使用精馏再生吸收剂并得到较高浓度氨水时能耗较大,因而本研究采用节能效果显著的多效膜蒸馏过程[15-18]对吸收完成液进行预浓缩。基于气隙式膜蒸馏组件的多效膜蒸馏过程推动力是微孔疏水膜两侧的蒸气压之差,仅需消耗少量电力驱动料液流经膜组件,耗电量很小,热利用率很高,已广泛应用于酸、碱、盐、糖、二甲基亚砜、尿素等各种料液或废水的分离、浓缩[15-18]。

使用可再生吸收剂的可逆气态膜法脱氨理论上可行,但目前尚未见到相关的研究报道。本文以磷酸二氢铵为吸收剂,对用气态膜法从废水中脱除/回收氨氮并用多效膜蒸馏-精馏对吸收剂再生处理从而生产高纯高浓氨水的工艺路线进行系统研究,为其工业化应用提供理论基础。

1 实验部分

1.1 实验材料

试剂:浓氨水、浓盐酸、硝酸汞、氢氧化钠、浓硫酸、磷酸二氢铵、磷酸氢二铵、磷酸、纳氏试剂、溴酚蓝、乙醇、过硫酸钾、抗坏血酸、钼酸铵、酒石酸锑钾,分析纯,天津江天化工试剂有限公司。

1.2 仪器设备

精馏塔,塔高5 m,理论板数为15,天津大学;恒流泵,HD68型,上海青浦沪西仪器厂;电子天平,AL204-IC型,Mettler Toledo;紫外可见分光光度计,DL28型,Mettler Toledo;pH计,PB-106型,Sartorious;超级恒温槽,JD-3015型,宁波新芝生物科技有限公司;超级恒温水浴,SY-601,天津市欧诺仪器仪表有限公司;超滤组件,UF4040-PES膜芯,天津海水淡化与综合利用研究所。

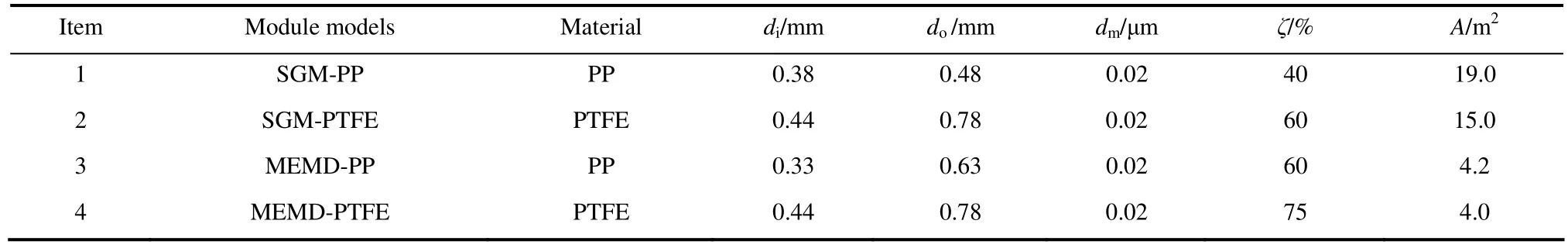

本实验所使用的气态膜脱氨组件和多效膜蒸馏组件均由洁海瑞泉膜技术(天津)有限公司提供,微孔疏水膜丝及膜组件的具体参数见表1。

多效膜蒸馏(multiple-effect membrane distillation,MEMD)过程是本课题组基于气隙式膜蒸馏组件而设计开发出的具有内部热能回收功能的膜蒸馏过程,节能效果显著,其原理和特征在文献[15-16]中有较详细的描述。

表1 中空纤维膜及膜组件参数 Table 1 Characteristics of hollow fibers and membrane modules

1.3 实验流程及操作

1.3.1 可逆气态膜法脱氨 可逆气态膜脱氨装置如图1所示,一定浓度的氨氮废水或料液(浓度精确值由滴定法测定)被泵出料液储槽,经流量计3调节流量后流过换热器4换热至预定温度,流经膜组件的管程后被收集到储槽14内;吸收液为一定质量浓度的磷酸二氢铵溶液(初始pH约为4.0)由恒流泵12泵出储槽,经流量计11调节流量后进入换热器10换热至预定温度,再流过膜组件的壳程。实验中料液和吸收液呈逆流流动,料液采取一次性通过操作方式,吸收液采取循环操作方式。废水或料液中的挥发性氨经由膜孔进入吸收液中而被脱除。

图1 气态膜脱氨装置流程图 Fig.1 Schematic of reversible gas membrane process for removal of ammonia

图2 多效膜蒸馏和精馏用于吸收液再生过程示意图 Fig.2 Schematic of MEMD and distillation for absorbent regeneration

1.3.2 吸收液再生系统 磷酸的pKa2=7.21,当气态膜脱氨过程中吸收液的pH上升至8.2左右时,吸收液中的绝大部分的 H2已转变为,此时需要吸收完成液的再生。气态膜法脱氨过程中以高浓度酸式盐作吸收剂时存在严重的渗透蒸馏现象,部分水分由废水侧透过膜进入吸收液侧,从而造成吸收完成液浓度的降低。此时,若直接进行精馏再生,不但能耗较大,所得氨水副产品的浓度也会降低。因此在吸收完成液用精馏完成再生前,先用 多效膜蒸馏装置对其进行预浓缩。如图2所示,储槽中温度为T1的吸收完成液经磁力泵输入到MEMD膜组件内的实壁管管程,自下而上而被逐渐加热到温度T2,流出膜组件后经外部换热器进一步加热到温度T3再返回膜组件,自上而下进入微孔膜管程,冷热料液之间的温差使得微孔膜管程的热料液中的水分蒸发进入膜组件壳程在实壁管外侧冷凝形成馏出液,而温度逐渐降低为T4的流出膜组件的吸收完成液得以浓缩。在壳程产生的馏出液经壳程底部的出口导出,里面含有微量的氨氮,可以混入原废水料液进行脱氨处理,由于其流量和氨氮值与原废水的流量和氨氮值相比都很小,所以不会造成明显影响。吸收完成液预浓缩到一定程度后进入精馏塔中再生,在塔顶可得到浓度为5%~18%的氨水,塔底可得到pH为4.0~6.0的再生吸收液。

2 性能指标

2.1 气态膜过程的性能指标

2.1.1 总传质系数(mass transfer coefficient,K) 描述稳定气态膜脱氨过程的一个重要参数是总传质系数K(m·s-1),在确定膜面积S(m2)和料液流量Q(m3·s-1)的情况下,理论分析和实验测量都表明膜组件进出口氨氮的浓度C0(mg·L-1)和Ct(mg·L-1)严格符合以下数学关系表达式[19]

该表达式成立的前提是吸收液侧游离氨浓度为零[20],不过以磷酸二氢铵为吸收剂时,若吸收液侧pH较低时或者料液侧氨浓度远大于吸收液侧氨浓度时,以上表达式仍然成立。由表达式(1)可以计算出膜组件的总传质系数K,K值的大小表征膜组件的传质性能,而K值的变化可以很好地反映出膜组件的性能变化,由此可判断膜组件是否有堵塞、污染以及泄漏的情况。

2.1.2 氨氮脱除率(removal rate,η)

2.2 多效膜蒸馏过程的性能指标

2.2.1 膜通量(permeation flux,J) 膜通量是指单位时间内透过单位有效蒸发面积的馏出液的量。其计算公式如下

式中,J为膜通量,L·m-2·h-1;Q为一定时间内馏出液的量,L;S为有效蒸发膜面积,m2;t为收集Q(L)馏出液所需时间,h。

2.2.2 造水比(performance ratio, PR) 造水比能够直接反映多效膜蒸馏过程的热能回收利用效率。其计算公式如下

式中,PR为造水比;qd是馏出液的体积流量,L·h-1;ρd是馏出液的密度,kg·L-1;ΔHv,d是溶质浓度下馏出液的蒸发焓,kJ·mol-1;Ff是料液的体积流量,L·h-1;ρf是料液密度,kg·L-1;cp是料液的比热容,kJ·mol-1·℃-1;T2是管侧冷料液出口温度,℃;T3是膜侧热料液进口温度,℃。

3 实验结果与讨论

3.1 可逆气态膜脱氨过程可行性研究

影响可逆气态膜法脱氨效果的因素众多,包括料液温度、流量、氨氮浓度、pH、其中的盐种类及浓度、吸收液流量、浓度和pH等[19-23]。此外,在可逆气态膜脱氨过程中,所用可逆吸收剂为NH4H2PO4,而国家对废水中磷的排放要求(<0.5 mg·L-1)比氨氮更加严格,因而膜组件的润湿、泄漏将导致带来的新问题比待解决的问题更严重。因此,相对于以H2SO4、HCl、HNO3等为吸收剂的情况,以NH4H2PO4为吸收剂时对膜组件在长期操作过程中的稳定性要求更加苛刻。本文在前人的研究基础上,着重考察了可逆吸收液浓度、pH以及料液初始氨氮浓度对气态膜脱氨效果的影响,并比较了PP和PTFE两种膜组件在长期操作过程中性能的稳定性。

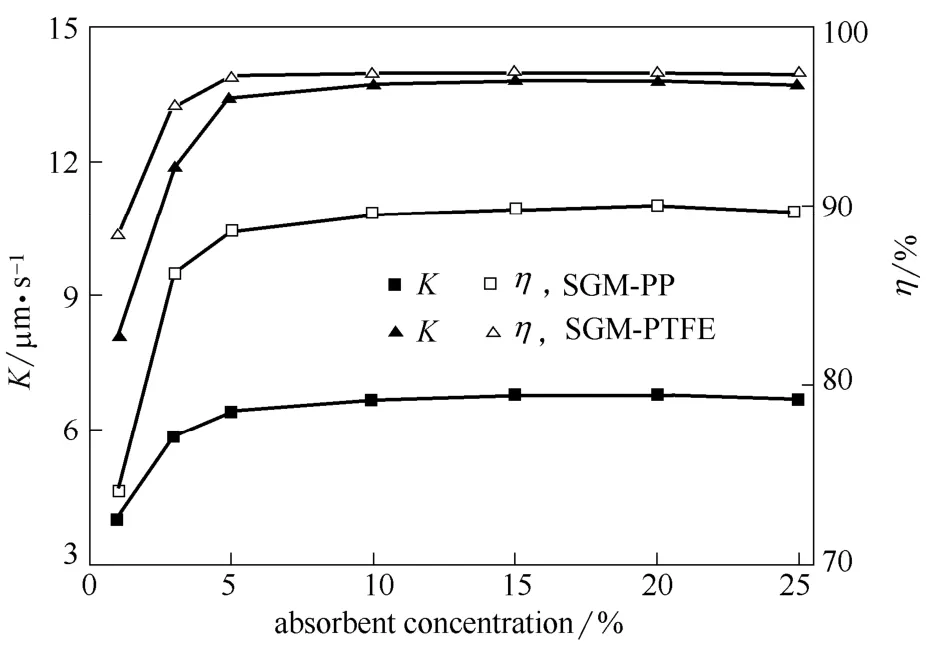

3.1.1 可逆吸收液浓度对可逆气态膜脱氨过程的影响 实验条件为含氨料液中的氨浓度固定为2.0 g·L-1,T=25℃,Q=200 L·h-1;吸收液温度和流量分别固定为25℃和300 L·h-1,一次性通过膜组件,改变吸收液NH4H2PO4浓度以观察其对传质系数的影响。由图3可以看出,在实验所选吸收液浓度范围内,总传质系数K和脱除率η在高吸收剂浓度时均不随吸收液NH4H2PO4浓度的变化而变化;但是在低吸收剂浓度例如吸收剂浓度小于5%时,随着吸收液浓度的降低,K和η明显变小,且PTFE膜组件的K和η下降更加显著。这可归结为,当吸收液浓度较高时,吸收液中NH4H2PO4的浓度相对于透过的NH3浓度始终远远过量,吸收液侧pH几乎不发生变化、NH3浓度很小,因此对NH3传质效果基本无影响;而当吸收剂不足时,吸收液侧的pH明显上升,其中的游离氨氮浓度不再可以忽略,使得实质上的传质推动力下降,这使得实际上的表观传质系数K和脱除率η降低;在低浓度区时,膜组件的传质系数越高,吸收液pH上升越快,因而PTFE膜组件的K和η下降更加显著。吸收液浓度较高时,浓度变化对传质无影响具有重要的实际应用意义,在实际操作过程中可以选取适当高的吸收剂浓度例如25%,且吸收液和料液之间呈逆流流动,这样使得反应后吸收液中剩余吸收剂量尽可能低,从而使生成的铵盐达到较高的浓度。

图3 吸收液浓度对K及η的影响 Fig.3 Effect of absorbent concentration on Kand η

3.1.2 可逆吸收液pH对可逆气态膜脱氨过程的影响 实验条件为料液氨浓度固定为2.0 g·L-1, T=25℃,Q=200 L·h-1;利用NH4H2PO4和(NH4)2HPO4配制一系列浓度约为25%而pH不同的混合溶液做吸收液,T=25℃,Q=300 L·h-1,一次性通过膜组件。从图4中可以看出当可逆吸收剂pH从4.09上升到6.35时稳定气态膜脱氨组件的总传质系数K没有出现明显变化,PP和PTFE膜组件的K值分别维持在5.8~6.9和13.1~14.0 μm·s-1,说明在此pH范围内NH4H2PO4和(NH4)2HPO4混合溶液有很强的缓冲性,可以保证氨吸收过程中H+充足;而当可逆吸收剂的pH大于6.5以后,K值显著降低,说明此时后吸收液的缓冲性显著降低,可提供的H+显著减少。作为对比,当使用硫酸作吸收剂时,由于硫酸溶液在pH>4的范围内没有缓冲性(硫酸的pKa2=1.98),随着吸收液pH的升高,K值持续明显下降。

图4 吸收液pH对气态膜传质系数K的影响 Fig.4 Effect of absorbent pH on mass transfer coefficient Kof RGM

3.1.3 料液初始氨氮浓度对可逆气态膜脱氨过程的影响 实验条件为质量分数为25%的NH4H2PO4溶液作为吸收液,初始pH=4.02,温度和流量分别固定为25℃和300 L·h-1;料液温度和流量分别固定为25℃和200 L·h-1,改变料液初始氨氮浓度以观察其对传质系数的影响。由图5可以看出,传质系数K受料液初始氨氮浓度影响较小,在实验条件下,当料液中氨氮初始浓度由1000升至5000 mg·L-1,PP和PTFE气态膜组件的总传质系数K分别始终保持在6.5和13.7 μm·s-1左右;而当料液中氨氮初始浓度由1000降至25 mg·L-1时,K值有所降低。这主要是因为以NH4H2PO4溶液作为吸收液时,吸 收液侧游离氨浓度不严格为零,当料液氨氮浓度较高时,吸收液侧游离氨浓度对膜两侧传质推动力的影响仍然可忽略不计;而当料液氨氮浓度很低时,吸收液侧游离氨浓度对传质推动力的影响就凸显出来,进而导致K值的降低。

图5 料液初始氨氮浓度C0对K、η及Ct的影响 Fig.5 Effect of feed-in ammonia concentration on K, ηand Ct

由图5还可以看出,以NH4H2PO4做吸收液的气态膜过程可有效脱除废水中的氨氮,单级膜组件的氨氮脱除率可达85%甚至95%以上;当料液初始氨氮浓度较低时,料液出口氨氮浓度可降至10甚至5 mg·L-1以下。这说明即使料液或废水中的氨氮值很高,也可采用可逆气态膜法脱氨,通过多级膜组件串联的形式实现废水的达标排放。

3.1.4 可逆气态膜脱氨过程长期稳定性 实验条件为料液中氨浓度固定为3.0 g·L-1,T=25℃,Q=200 L·h-1;吸收液NH4H2PO4初始浓度为25%,吸收液pH控制在4.0~6.0,T=25℃,流量Q=300 L·h-1。料液出口磷含量(C(P))采用钼酸铵分光光度法(GB 11893—89)准确测量。

由图6可以看出,PP膜组件在运行50 d后K值出现了明显的下降,在运行30 d时料液出口就检测到了磷的存在,运行60 d时料液出口磷含量就已高达51.3 mg·L-1,这远远超出了国家排放标准;而PTFE膜组件在稳定运行70 d后K值仍维持在13.7 μm·s-1左右,且在料液出口仍未检测到磷的存在。PTFE膜组件不仅表现出了良好的操作稳定性且传质系数也远远大于PP膜,因此使用PTFE膜组件的可逆气态膜过程脱除废水中的氨氮是可行的。

图6 可逆气态膜脱氨过程稳定性 Fig.6 Long-term operation stability test of SGM performance

图3~图6的结果说明,采用NH4H2PO4溶液作为气态膜脱氨过程中的吸收液是可行的;在以NH4H2PO4溶液为吸收剂进行气态膜脱氨时,PTFE膜组件表现出了远优于PP膜组件的传质性能和稳定性。

3.2 吸收完成液浓缩

采用质量分数为25%的NH4H2PO4溶液(初始pH=4.02,25℃时密度=1.14 g·ml-1)作为吸收液,初始体积为35.0 L,在25℃下(废水和吸收液温度保持相同)使用可逆气态膜过程从浓度为2.0 g·L-1的料液中脱除回收氨氮,吸收液和料液的流量分别固定为300和200 L·h-1。料液中的氨氮可脱除 90%以上,当废水的处理量为300 L时,吸收液pH上升至8.2,此时终止实验。由于使用盐作吸收液存在严重的渗透蒸馏现象,实验终止时得到的循环使用的吸收液完成液的体积为50.0 L,25℃时密度为1.10 g·ml-1。为降低再生过程的整体能耗,先采用多效膜蒸馏过程将吸收液完成液浓缩近1/2,然后再进行精馏再生。本文研究了多效膜蒸馏过程浓缩用于吸收完成液的可行性,并针对磷元素严苛的排放标准,对PP、PTFE多效膜蒸馏膜组件长期用于吸收完成液浓缩的稳定性进行了研究。

3.2.1 吸收完成液的多效膜蒸馏浓缩过程 如图7所示,取50 L吸收液完成液(密度ρ为1.10 g·ml-1,pH=8.2),固定冷料液和加热后料液的进口温度T1、T3为25和95℃,以40 L·h-1的进料速度在多效膜蒸馏组件中循环流动,当馏出液体积(V)达到25 L时终止实验。

图7 吸收液完成液的多效膜蒸馏浓缩过程 Fig.7 Concentration of used absorbent by using MEMD

浓缩过程中,造水比和膜通量的变化如图7所示。由图7可以看出,PTFE膜蒸馏组件的性能优于PP膜组件,而且随着浓缩过程的进行,膜通量和造水比均呈下降趋势,但当馏出液体积达25 L时,PTFE膜蒸馏组件的膜通量和造水比分别仍可达3.12 L·m-2·h-1和7.82,该造水比值仍然优于8效蒸发器的节能效果。膜通量的下降主要归咎于随着浓缩过程的进行,料液的浓度升高,料液沸点和黏度随之升高,进而导致料液侧水蒸气分压不断下降以及传质、传热阻力的增大。造水比的减小则主要是由于膜通量的下降所导致的馏出液所携带的冷凝潜热的减少;其次,传质阻力的增加使得膜两侧温差增大,导致更多的热量以热传导的方式损失到冷料液侧。

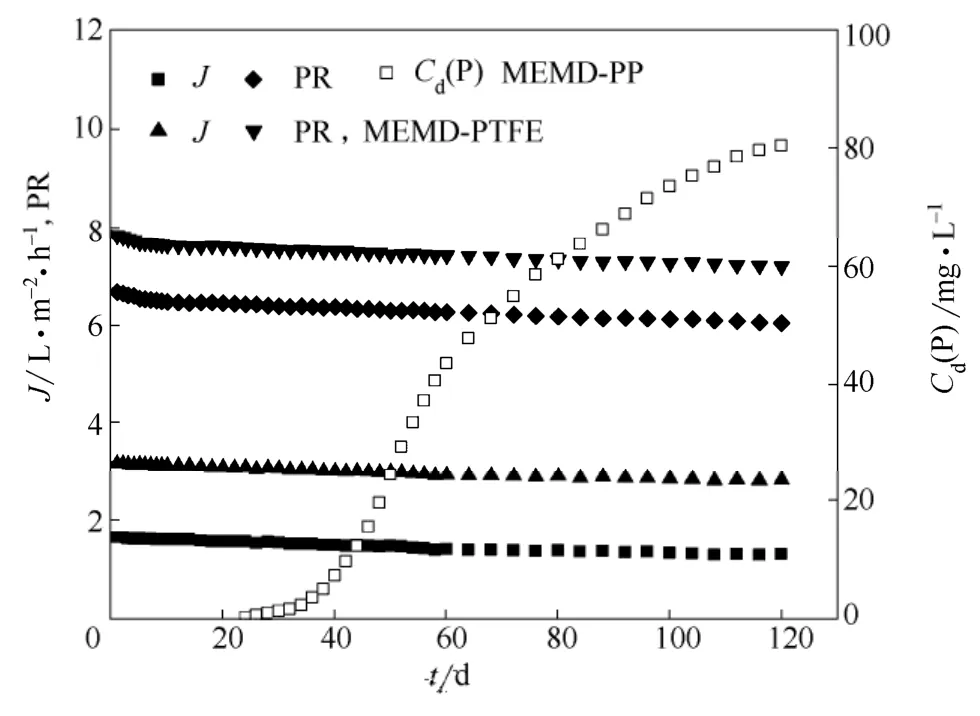

3.2.2 吸收完成液多效膜蒸馏法浓缩过程稳定性 以浓缩1倍后的吸收完成液(25℃时密度约为1.16 g·ml-1,pH=8.1)为料液,固定进料流量为40 L·h-1,冷、热料液的进口温度T1、T3为25和95℃,考察多效膜蒸馏浓缩吸收完成液过程的长期稳定性,结果如图8所示。

由图8可以看出,在长达120 d的稳定性实验过程中,PP和PTFE多效膜蒸馏组件的膜通量和造水比均表现出了良好的稳定性;但PP膜组件在运行24 d后馏出液中就检测到了磷的存在,运行120 d 后馏出液中磷含量(Cd(P))达到了80.3 mg·L-1,远高于国家排放标准;而PTFE膜组件的馏出液中始终未检测到磷。

图8 多效膜蒸馏过程稳定性 Fig.8 Long-term operation stability test of MEMD performance

图7和图8的结果说明,采用多效膜蒸馏过程浓缩可逆气态膜脱氨过程的吸收完成液是可行的;但在长期操作的情况下,使用PP膜组件会出现馏出液磷含量超标的问题,而使用PTFE膜组件不仅不存在馏出液磷含量超标的问题且具有更高的膜通量和造水比。因此,PTFE膜蒸馏组件更适合用于吸收完成液的浓缩。

3.3 吸收完成液精馏再生

吸收液完成液浓缩1倍后,25℃时密度约为1.16 g·ml-1,pH=8.1,可进一步使用精馏再生。进料温度20℃,料液流量20 L·h-1,塔釜出料;精馏塔塔高为5 m,理论板数为15,采用蒸汽直接加热方式,得到四组间歇精馏实验数据见表2。

从表2中可以看出通过调节回流比和加热蒸汽的温度,精馏法可以将(NH4)2HPO4分解为NH4H2PO4,并得到高浓度的纯氨水,使吸收液得到再生回用。

可逆气态膜-多效膜蒸馏-精馏耦合工艺能耗低,其电耗约为1 kW·h·m-3氨氮废水,蒸汽消耗量为28~40 kg·m-3氨氮废水;而传统的蒸汽汽提过程每处理1 m3氨氮废水,蒸汽耗量为130~180 kg,是该耦合工艺的5倍左右。

3.4 制药废水中试实验

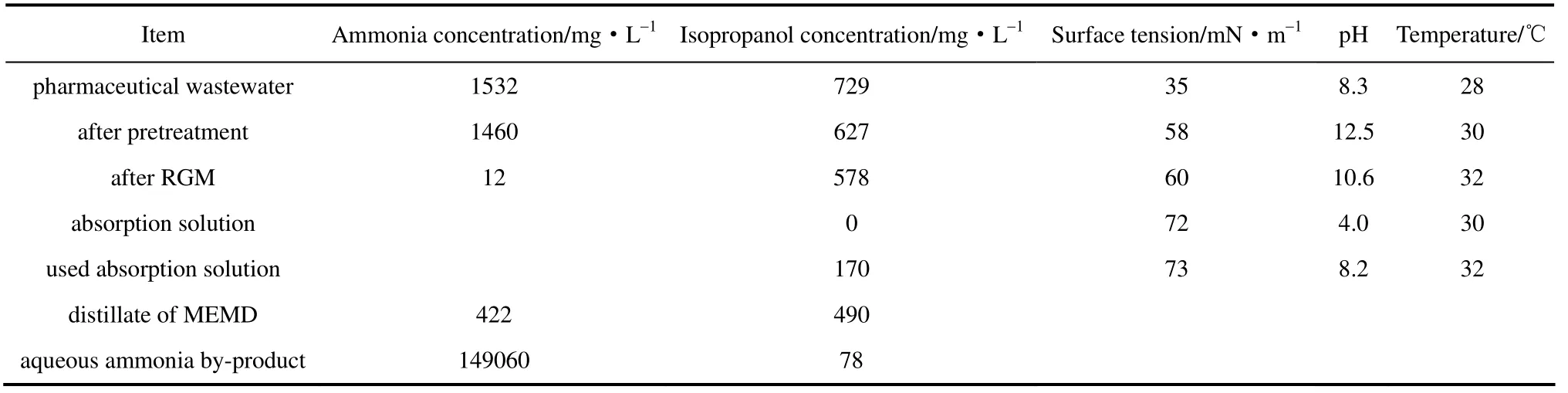

料液:某制药厂氨氮废水,通过多级泡沫分离和微超滤预处理以提高料液表面张力后进行可逆气态膜脱氨-吸收完成液多效膜蒸馏浓缩-精馏法吸收液再生中试实验,处理后的制药废水数据见表3。

(1)气态膜法脱氨过程:采用PTFE气态膜组件处理含氨废水,采用相同规格的组件三级串联;吸收液为NH4H2PO4溶液,在每级组件的壳程间分别循环流动。

(2)多效膜蒸馏浓缩过程:吸收完成液(称作富氨溶液),由于渗透蒸馏而被稀释,先使用PTFE多效膜蒸馏过程浓缩至40%以上,造水比为7.8,蒸出淡水量为12 L·h-1。

表2 精馏塔操作参数对所得到的氨水浓度的影响 Table 2 Effect of distillation operating parameters on ammonia concentration

表3 制药废水处理后的数据 Table 3 Data of treated pharmaceutical wastewater

(3)精馏法吸收液再生过程:多效膜蒸馏浓缩液进入精馏塔内,高温分解(140~150℃),使浓缩液中的(NH4)2HPO4转变为NH4H2PO4,得到pH为4.4的NH4H2PO4再生吸收液和浓度为15.2%(密度为0.941 g·cm-3)的氨水溶液。

(4)原废水中含有异丙醇杂质,在气态膜法脱氨过程中,挥发性异丙醇不可避免地进入吸收液中,但是在高浓度磷酸盐的盐析效应下,吸收液中的异丙醇明显低于原废水中的异丙醇含量。在多效膜蒸馏预浓缩过程中,异丙醇被相当程度地脱除进入馏出液,这其中也有盐析效应的贡献。而在精馏再生过程中,虽然挥发性的异丙醇和氨一并在精馏塔顶得到富集,但是副产品氨水中的异丙醇含量仅为原废水中的11%。这是传统精馏过程不能达到的分离效果,这主要归功于盐析效应的二次利用。

4 结 论

本文研究了吸收剂可再生且副产浓氨水的可逆气态膜法脱氨的可行性,研究了可逆气态膜脱氨、多效膜蒸馏对吸收完成液浓缩和吸收完成液精馏过程中的影响因素,得到了如下结论:

(1)通过吸收剂可再生的可逆气态膜脱氨-多效膜蒸馏-精馏耦合工艺可以有效地将废水中的氨氮降至排放标准,同时回收废水中的氨氮得到高纯浓氨水作为副产品,吸收剂可再生循环使用。

(2)可逆气态膜脱氨过程中可逆吸收剂的初始pH对传质系数影响不大,这说明磷酸二氢铵和磷酸氢二铵混合溶液有很强的缓冲性,可以保证氨吸收过程中H+充足,即采用磷酸二氢铵溶液作为气态膜脱氨过程中的吸收液是可行的;当废水中的初始氨氮浓度在1000~5000 mg·L-1间变化时,可逆气态膜脱氨过程的总传质系数K基本稳定,K和氨氮脱除率η分别可达13.9 μm·s-1和97.5%。

(3)多效膜蒸馏过程浓缩富含氨氮的吸收完成液,造水比可达7.8以上,节能效果显著。

(4)在长期操作过程中,PTFE气态膜脱氨组件和多效膜蒸馏组件性能稳定,料液出口和馏出液中始终未检测到磷的存在,可满足可逆气态膜-多效膜蒸馏-精馏过程对组件性能的严苛要求。

(5)由于吸收剂的盐析效应,料液中的挥发性物质在副产品氨水中的含量大为降低,这是传统精馏过程无法达到的。

(6)可逆气态膜-多效膜蒸馏-精馏过程每处理1 m3氨氮废水约耗电1 kW·h、耗蒸汽28~40 kg,总能耗仅为传统精馏过程的1/5左右。

(7)该耦合过程可高效节能地脱除料液或废水中的氨氮并回收为高纯高浓的氨水,同时实现可逆吸收剂的循环利用。

(8)该耦合过程为氨氮废水的高效节能型达标治理提供了一条新途径。

[1] Liu Laisheng (刘来胜).The current research on ammonia nitrogen wastewater discharge and governance in China [J].Science and Technology Information(科技信息), 2012, (19): 46.

[2] Yang Yuzhen (杨玉珍), Wang Ting (王婷), Ma Wenpeng (马文鹏).On harms of ammonia and nitrogen in water environment and its analysis methods and common treatment craft [J].Shanxi Architecture(山西建筑), 2010, 36 (20): 356-357.

[3] Zhang Zhanping (张占平).The sources of ammonia and nitrogen pollution in water and their controls-thinking of eutrophication [J].Inner Mongolia Environmental Protection(内蒙古环境科学), 2008, 20 (5): 71-72.

[4] Shao Min (邵敏), Cheng Huanlong (程焕龙), Li Dinglong (李定龙), Tu Baohua (涂保华).Study on air stripping of high concentration ammonia nitrogen organic wastewater [J].Energy Environmental Protection(能源环境保护), 2010, 24 (6): 20-22.

[5] Huang Haiming (黄海明), Xiao Xianming (肖贤明), Yan Bo (晏波).Experimental research on the treatment of low concentration ammonia nitrogen wastewater by breakpoint chlorination [J].Technology of Water Treatment(水处理技术), 2008, 34 (8): 63-65, 78.

[6] Li Mingzhi (李明智), Wei Yanfei (韦彦斐), Mei Rongwu (梅荣武), et al.Study on the treatment of chemical industrial type ammonia-nitrogen wastewater by enhanced bio-nitrification [J].Industrial Water Treatment(工业水处理), 2011, 31 (3): 60-63.

[7] Li Xuchao (李旭超).Study on ammonia removal by gas-membrane absorption and on salt effect on ammonia mass transfer [D].Tianjin: Tianjin University, 2010.

[8] Zhang Xing (张星).Ammonia removal from wastewater by air stripping method [D].Dalian: Dalian University of Technology, 2011.

[9] Zhang Xiuzhi (张秀芝), Wang Jing (王静), Zhang Yushan (张雨山), et al.Study on mass transfer performance of removal ammonia in water by gas membrane absorption process [J].Chemical Industry and Engineering Process(化工进展), 2011, 30 (2): 438-442.

[10] Hasanoglu A, Romero J, Perez B, et al.Ammonia removal from wastewater streams through membrane contactors; Experimental and theoretical annlysis of operation parameters and configuration [J].Chemical Engineering Journal, 2010, 160 (2): 530-537.

[11] Qi Lin (齐麟), Lü Xiaolong (吕晓龙), Jia Yue (贾悦).Study of membrane absorption process on separating ammonia rom wastewater [J].Technology of Water Treatment (水处理技术), 2008, 34 (5): 7-10.

[12] Li Haiqing (李海庆), Qin Yingjie (秦英杰), Cui Dongsheng (崔东胜), et al.Removal/recovery of ammonia from landfill leachate by supported gas membrane-based separation process [J].Chinese Journal of Environmental Engineering(环境工程学报), 2014, 8 (2): 612-618.

[13] Xie Lixin (解立昕), Wang Yuanxi (王元喜), Qin Yingjie (秦英杰), et al.Supported-gas-membrane process for removal of ammonia from aqueous solution by using dilute hydrochloric acid as absorbent [J].Chemical Industry and Engineering Progress(化工进展), 2013, 32 (10): 2507-2513.

[14] Hao Xingge (郝兴阁), Wang Yuanxi (王元喜), Li Haiqing (李海庆), et al.Supported-gas- membrane process for removal/recovery of ammonia from wastewater by using dilute nitric acid as absorbent [J].Chemical Industry and Engineering(化学工业与工程), 2015, 32 (2): 51-58.

[15] Qin Yingjie (秦英杰), Wang Huan (王焕), Liu Liqiang (刘立强), et al.Deep concentration of the osmosis reverse brine drained from refining plants by multi-effect membrane distillation [J].Chemical Industry and Engineering Progress(化工进展), 2011, 30: 844-848.

[16] Qin Yingjie (秦英杰), Liu Liqiang (刘立强), He Fei (何菲),et al.Study on multi-effect membrane distillation for production of water from seawater or brine produced from traditional desalination processes [J].Membrane Science and Technology(膜科学与技术), 2012, 32 (2): 52-58.

[17] He Jie (何杰), Zhang Lili (张莉莉), Shan Pengfei (单鹏飞), et al.Study on the separation of urea and water by multi-effect membrane distillation [J].Technology of Water Treatment(水处理技术), 2012, 38 (7): 75-78.

[18] Liu Rongling (刘荣玲).A multiple-effect membrane distillation process for deep concentrating aqueous solution of hydrochloric acid [D].Tianjin: Tianjin University, 2012.

[19] Semmens M J, Foster D M, Cussler E L.Ammonia removal from water using microporous hollow fibers [J].Journal of Membrane Science, 1990, 51 (1/2): 127-140.

[20] Qin Y J, Cabral J M S, Wang S C.Hollow-fiber gas-membrane process for removal of NH3from solution of NH3and CO2[J].AIChE J., 1996, 42 (7): 1945-1956.

[21] Wang S C, Xu S C, Qin Y J.Mass transfer in membrane absorption-desorption of ammonia from ammonia water [J].Chem.Eng., 1993, (1): 160-170.

[22] Zhao Jianmin (赵建敏), Qin Yingjie (秦英杰), Li Xuchao (李旭超), et al.Effect of salt on ammonia removal by supported-gas-membrane process [J].CIESC Journal (化工学报), 2012, 63 (4): 1108-1105.

[23] Xie Lixin (解利昕), Wang Yuanxi (王元喜), Qin Yingjie (秦英杰), et al.Supported-gas-membrane process for removal of ammonia from aqueous solution by using dilute hydrochloric acid as absorbent [J].Chemical Industry and Engineering Progress(化工进展), 2013, 32 (10): 2507-2513.