煤制天然气煤气化工艺选择

2015-08-22李斌

李斌

(天津渤化永利化工公司煤化工事业部,天津 300000)

煤制天然气煤气化工艺选择

李斌

(天津渤化永利化工公司煤化工事业部,天津 300000)

本文介绍了我国天然气消费现状和渤化内蒙煤制天然气项目基本情况。以该项目工艺比选确定为主线,提出以煤定炉的工艺比选原则,在对项目煤质进行全面分析的基础上,根据不同煤气化工艺对该煤的适应性,进行了气化工艺的比选和确定。

煤制天然气;煤气化工艺;碎煤加压气化;煤质指标

1 煤气化工艺的介绍

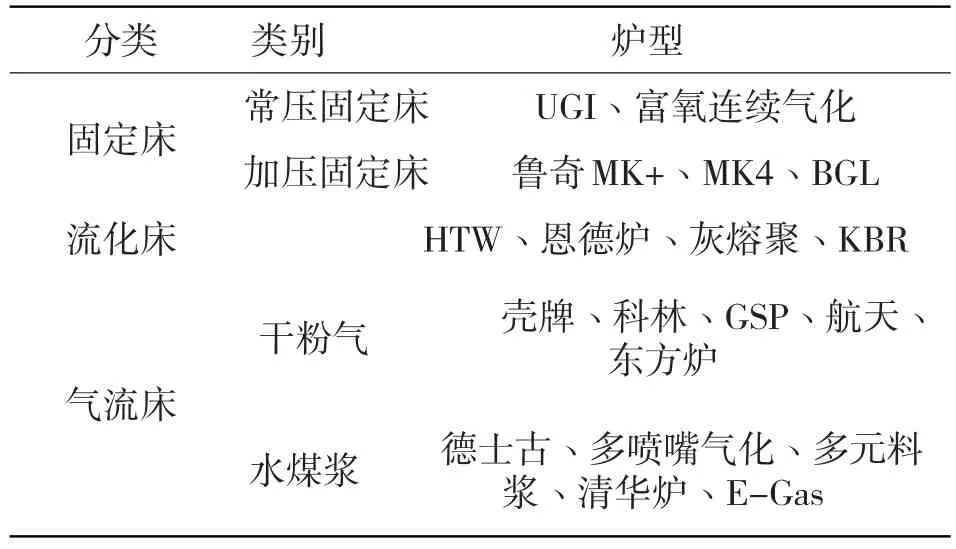

按照气化炉的物料流动方式来划分,气化工艺主要分有三大类(表1):固定床、流化床和气流床。固定床技术分常压和加压技术,基于篇幅,本文只介绍加压固定床气化。

1.1 鲁奇气化技术(鲁奇MK4和MK+)

鲁奇FBDB煤气化技术从上世纪30年代至今的发展经历大概可以分为四个阶段:第一代鲁奇炉(1936~1954)、第二代鲁奇炉(1952~1965)、第三代鲁奇炉MK4和MK5(1969~2008)、第四代鲁奇MK+。

上世纪70年代,鲁奇公司在第二代气化炉的基础上加以改进,形成了MK4型气化炉。MK4型是当今世界上使用最多的炉型,该炉型可气化除强黏结性烟煤外的几乎所有煤种,且生产能力及在线率得以大幅提升,最高分别达到65000Nm3/h和93%,产品单耗也有所下降。

表1 煤气化工艺介绍

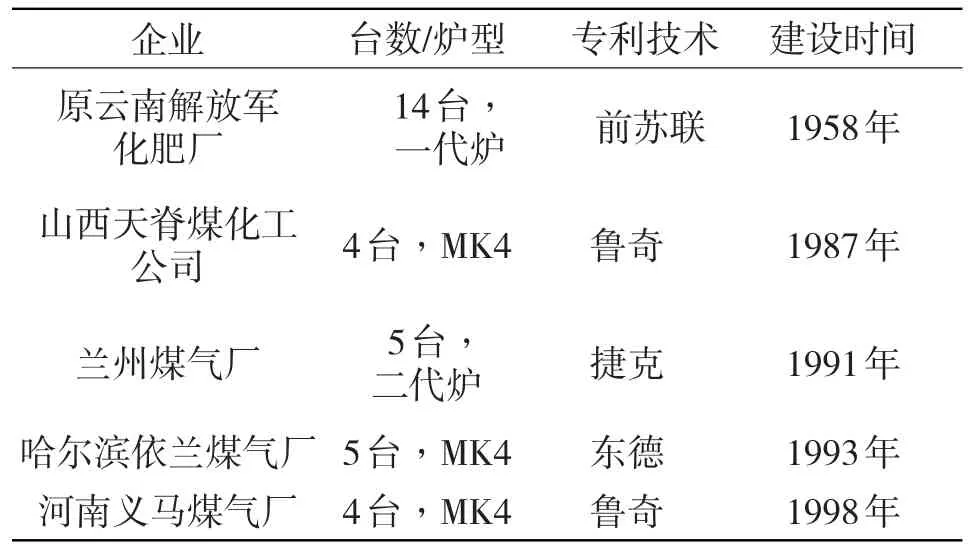

表2 中国引进的鲁奇气化炉和衍生鲁奇炉

鲁奇公司在总结完善MK4气化炉的基础上将其升级设计为MK+气化技术,在硬件上做了如下改进:气化炉高度由12.5m增至17m,外径由4.13m扩至5.05m,同时创新性地将气化炉设计压力提升到6.0MPa(操作压力5.0MPa),不仅使单炉生产能力达到10万Nm3/h,同时粗煤气的质量指标实现了提升,氧耗和蒸汽耗也有一定程度的下降,为大型煤化工项目的技术选择又开辟了一个途径(表2)。

1.2 国产碎煤加压气化技术

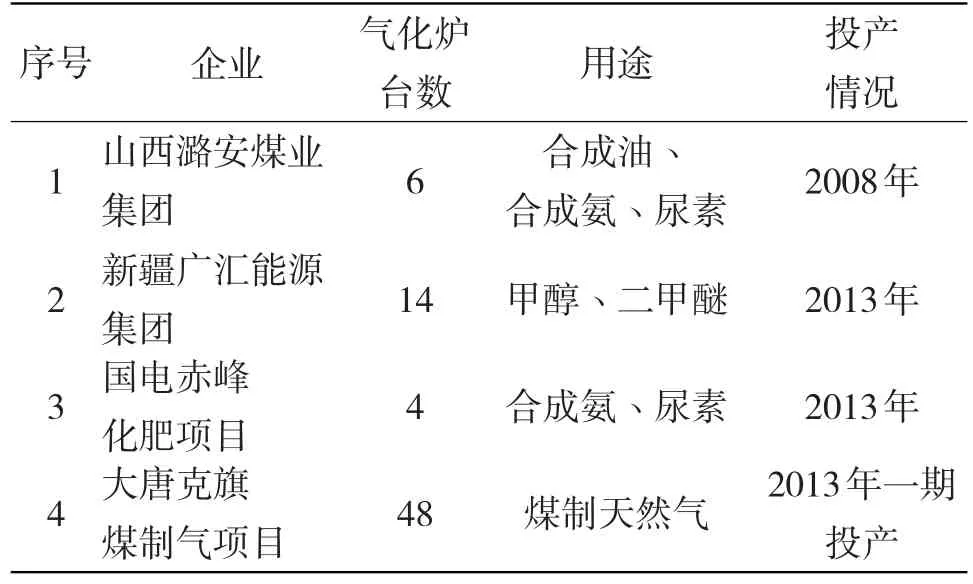

上世纪70年代,赛鼎工程有限公司与德国鲁奇公司、PKM公司等合作,参与设计建设了天脊集团合成氨装置、哈尔滨依兰煤气工程、义马煤气化工程在此基础上采用自主开发的工艺技术,独立完成了太原炉的设计建设工作。至此,国内改进型碎煤加压气化技术进入应用阶段(表3)。

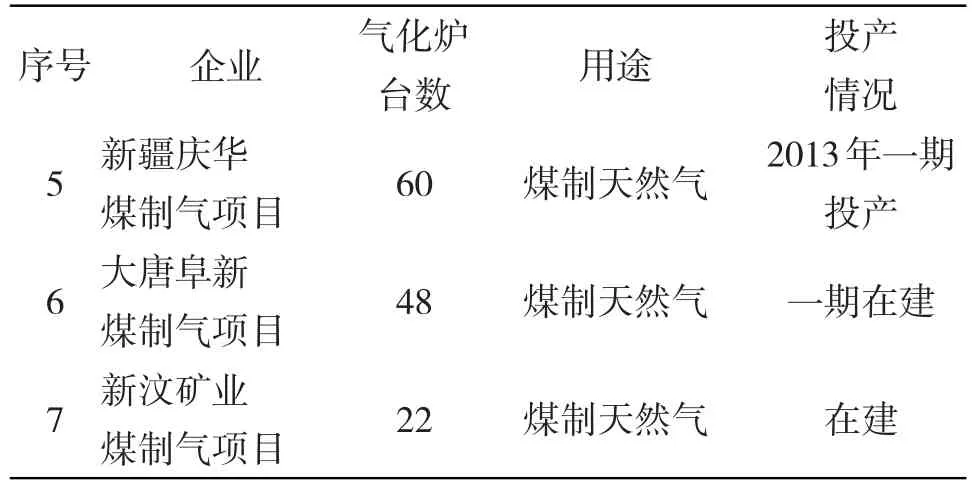

表3 国产碎煤加压气化主要业绩

续表3国产碎煤加压气化主要业绩

近年在煤制气示范项目中大部分采用赛鼎碎煤加压气化工艺,该技术具有投资低、设计成熟、运行稳定和建设周期短的特点,部分企业全系统在线率可达到360天,单炉在线率也可实现80%以上。由于操作温度相对较低,蒸汽分解率仅有30%~45%,再加上中高温的干馏产物较多,使得该工艺废水产量高,且含较多的难于处理的多烃、环烃和芳烃类物质,对下游的水处理要求较高,环保排放的压力也相对较大。

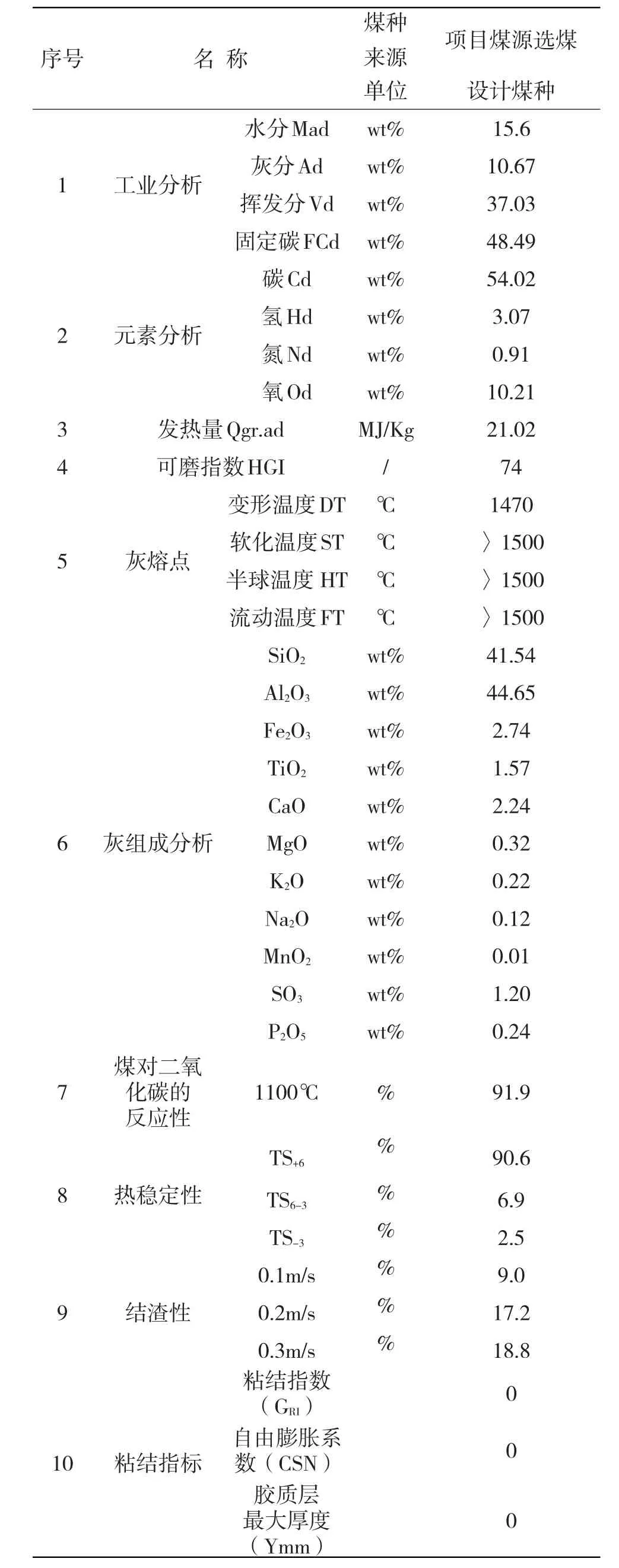

2 项目煤质情况和煤气化工艺分析

渤化内蒙古煤制气项目配置煤为准葛尔地区不连沟矿区煤,该煤属于特高灰熔点、特低硅铝比和中低热值的长焰煤,同时该煤具有活性好,含油率高和机械强度及热稳定性好的特点。

通过对项目煤质分析(表4),几种主流高效的煤气化工艺都不太适合,具体情况如下:

1)水煤浆气化:在业内以稳定可靠著称,该气化工艺要求煤种灰熔点低于1350(水冷壁式的清华炉可适度放宽),并要求煤种有较好的成浆性,一般要求58%以上,太低对气化炉运行的经济性有影响。煤科总院对本项目煤的成浆性进行了试验,平均可达64%,采用级配工艺后可达到67%,可满足制浆浓度要求。但由于灰熔点太高,变形温度T2已经大于1500℃,需掺配10%的助熔剂方可将灰熔点降至要求值。按此计算,每标方有效气将增加0.7分,氧耗约有11%的增量,即使不考虑黑水系统的堵塞和炉内流渣的不稳定性,仅从运行的经济性上考虑也不能选择该工艺。

2)粉煤加压气化:这是当今煤化工行业的主流,对煤种有相对较宽的适应性。要求入炉煤灰熔点T4小于1400℃,硅铝比大于1.6(下行水激冷工艺可适当放宽),操作窗口大于120℃。该煤种在配加8%的石灰石后T4仅能达到1458℃,而且操作窗口只有30℃,表明该煤的高温粘温特性极差,这将使液态排渣工艺无法正常进行。其主要原因是硅铝比(0.7)太低,熔渣过程中形成大量莫来石所致。如选择该工艺,只有大量掺配较高Si/AL的煤并辅以助熔剂方可使用。基于当地周边煤种资源所限不具备大规模配煤的条件,实际操作难度较大。

表4 项目煤质分析

另外从经济运行角度分析,粉煤气化工艺采用此煤做原料也很难发挥其工艺优势。按当地公用物料价格计算,有效气成本原煤约占44%,氧占14%。由于较高的灰熔点需要掺配大量助熔剂,煤耗和氧耗都会出现较大的上升。如按单煤种配加10%助熔剂计算,实物煤耗将突破650Kg/Nm3,氧耗也会上升至390Nm3/Nm3有效气,每标方有效气增加成本4分。

3)碎煤加压液态排渣炉:以BGL为代表的碎煤液态排渣工艺是近年煤化工行业的一个新秀,它以高产能高效率和环境友好的优点明显超越了传统的鲁奇气化工艺。但对于本项目煤种,液态排渣不畅和大量助熔剂添加的不经济问题,同样很难逾越。

综上所述液态排渣工艺在目前的煤质情况下存在工艺运行不确定性和经济性风险较大不宜采用。对该煤的特点对碎煤加压气化工艺倒是一种优质原料。首先特高灰熔点的特性可使气化温度达到1400℃以上,比同类项目操作温度高200℃,可有效提高蒸汽分解率,降低中压蒸汽消耗,更重要的是可减少废水产量。其次该煤良好的活性可在一定程度上弥补碎煤加压碳转化率不高的工艺不足,灰渣返炭指标有望达到2%以下,同时该工艺特有的高甲烷特点也可大大降低后序合成的投资和运行费用。最后煤中近7%的含油量可得到充分利用,对副产品中焦油,中油,石脑油进一步提纯加氢,将有效提高煤制气项目的经济效益。考虑到本项目煤矿粉煤的产率相对较低,项目配置2X100MW的流化床锅炉完全可消化剩余粉煤因此在现有总体方案下选择碎煤加压气化工艺是一个相对较适宜的工艺路线。

如何实现高灰熔点和高粘温特性煤的高效利用,在业内也是一个难题。一些研发部门做了大量的试验和工业化尝试,通过炉内温度场和气流场的调整,部分液态排渣炉型对该类煤的适应性得到了一定的提高,但仍然不能得到根本上的解决。我们根据煤的元素特性,经过多次试验也找到一种复合助剂,在不配煤的前提下添加2%即可达到相关工艺要求,但受本地该助熔资源的限制还无法达到大规模工业应用。

对此种煤的稳定高效使用,笔者认为可从以下几个方面着手,首先寻找可配强的煤对其进行调质处理,实现元素的初步达标;其次根据元素平衡情况和粘温实验结果,辅配常规助剂或复合助剂达到基本可用;在此基础上可选择排渣适应性较好的炉型最终实现煤的可用性。

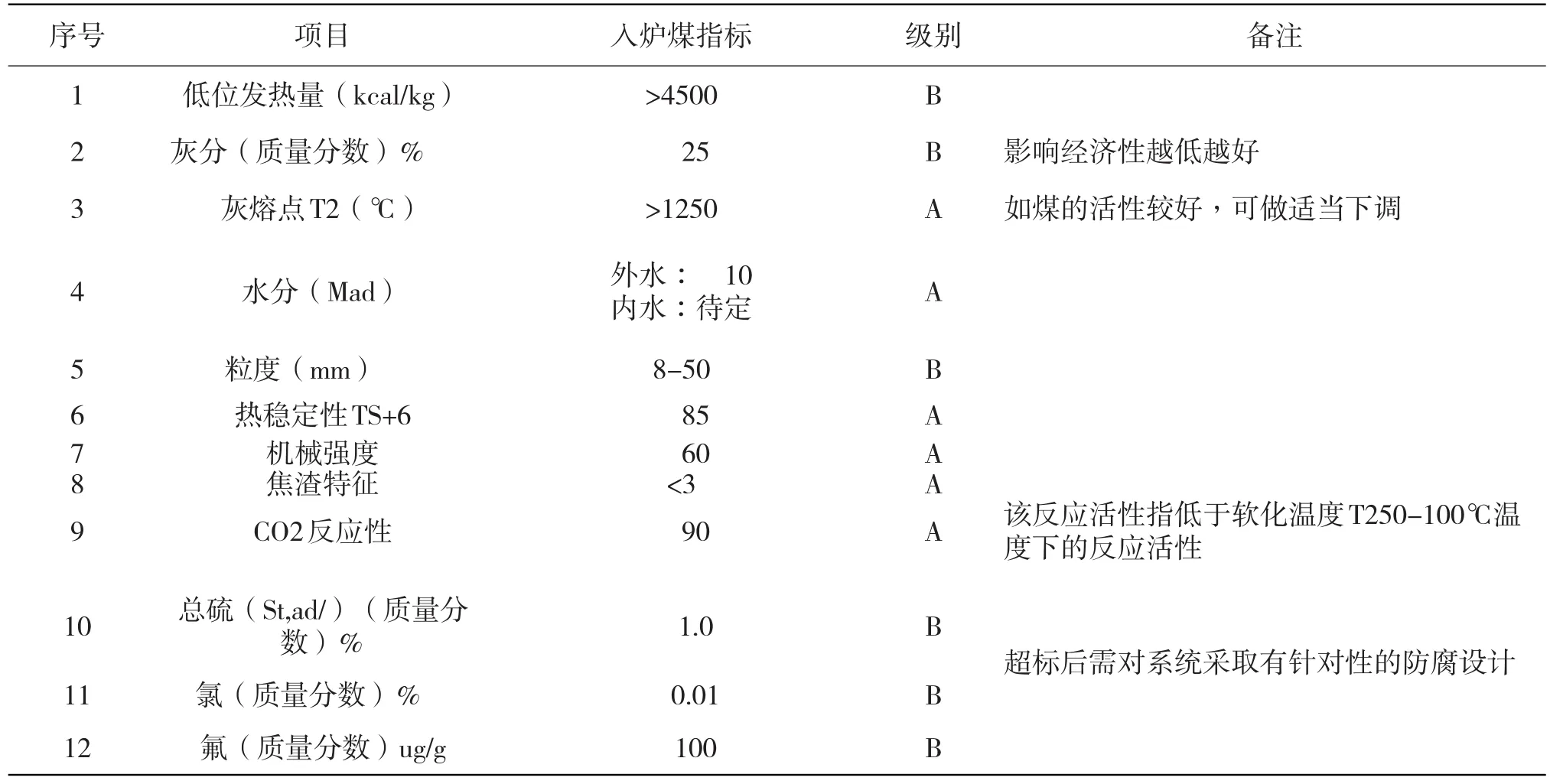

3 碎煤加压气化对煤质要求

目前国内运行的煤制天然气项目几乎全部采用国产碎煤加压ø4.0m炉型,整体运行情况并不理想,主要问题为气化炉夹套腐蚀、单炉负荷低和系统负荷受限酚氨水装置等。碎煤加压气化工艺本身并没有太大问题,只是原料煤与气化炉的设计在些方面不适应,主要原因为项目初期对煤种没有进行全面分析,未在工程设计中增加有效措施进行相应的风险规避。

碎煤加压气化对煤质的要求与液态排渣的粉煤气化有着本质上的区别。首先固定层气化炉对床层的通透性要求较高,不仅需要入炉煤块度均匀且含粉少,而且要求在整个反应过程无明显结渣且粉化少,对应于机械强度、结渣性和热稳定性指标要达标;其次气化操作温度要求在煤软化温度(T2)下50℃操作,这个温度下的反应活性决定了气化炉的生产能力,理论上低活性低灰熔点的煤不宜选择该炉型。另外结焦性高的煤不宜选择固定层气化炉,G>12时需考虑破粘装置,由于气化炉内部高温机械变形和密封问题,对大型气化炉在设计上不建议采用破粘装置。以下是笔者总结碎煤加压气化炉对煤质的基本要求指标(表5)。

4 煤气化工艺路线的确定

表5 碎煤加压气化炉煤质指标

做为一个大型煤制气项目,承担着大范围的工业与民用用气任务,关系民生问题稳定和连续是前题,因此在工艺路线选择上应以实现煤气化装置“安、稳、长、满、优”为目的,并且全面深入分析原料煤物化性质,坚持以煤定炉的基本原则,同时结合块粉比例和产品对原料气的需求特点进行综合确定。

从当地煤质各项分析成本看,煤种的高灰熔点,高反应活性以及良好的机械强度和较好的热稳定,是碎煤加压气化工艺理想的原料,另外煤种中等的含油量也可使项目的经济效益得到进一步的提升。因此对于该煤种应优选碎煤加压气化工艺,尽管其在技术先进性方面与粉煤和水煤浆工艺稍逊一筹,但是作为一个大型坑口煤化工企业,能够严格遵守以煤定炉原则,使煤和气化炉两者互为补充,扬长避短,为将来的稳定生产奠定良好的基础。同时通过创新优化工艺,有效降低碎煤加压气化工艺的废水产量,降低进入酚氨水的含油含尘量,提高废水处理装置效率,最终实现碎煤加压气化工艺的一个全新局面和良好的社会和环境效益。

10.3969/j.issn.1008-1267.2015.03.002

TQ546

A

1008-1267(2015)03-0004-04

2015-03-11

李斌(1973~),男,本科,高工,长期从事煤气化的技术和管理工作