漏磁检测与超声波检测技术应用比较

2015-08-20张甫伸

张甫伸

(烟台宝钢钢管有限责任公司,山东 烟台264002)

无损探伤是在不损坏工件或原材料工作状态的前提下,对被检验部件的表面和内部质量进行检查的一种测试手段。在钢管检测领域国内外常用的检测方法有漏磁、超声波、涡流,对大口径钢管应用前两种方法较多,目前国外设备多采用漏磁—超声组合模式,这是考虑到两种不同检测方法的优缺点并经过长时间的应用而得到的。

1 原理

1.1 漏磁检测原理

当铁磁性钢管充分磁化时,管壁中的磁力线被其表面或近表面处的缺陷阻隔,缺陷处的磁力线发生畸变,一部分磁力线泄漏出钢管的内外表面,形成漏磁场,利用传感器对这个磁场的感测,可输出一个相关信号,分析后可间接检测出钢管上的缺陷。

常用的传感器有线圈式和霍尔元件式两种。

1.1.1 线圈式传感器

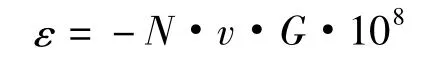

测磁线圈的输出遵从电磁感应定律,输出电动势为

式中N为线圈匝数;v为线圈运动速度;G为漏磁场沿扫描方向的梯度,即

结果表明:对于一定的N和v,相同直径的缺陷,漏磁输出与缺陷深度成比例。线圈式传感器的特点是结构简单、耐用。

1.1.2 霍尔传感器

在一个半导体薄片中相对的两侧面通以控制电流,在薄片垂直方向施加磁场B,则在半导体的另两个侧面会产生一个大小与I和B乘积成正比的电动势,这就是霍尔效应,利用这一效应可制成霍尔传感器来测量磁场的大小。

霍尔传感器可以在静止状态下感受磁场,频率响应可以从直流到微波,动态输出电动势的变化可达1 000:1,体积小、寿命长,但元件存在转换效率低、温度影响较显著等缺点。目前,许多新型检测器特别是高清晰度检测器都采用这种传感器,它的另一优点是不受检测器运动速度的影响。

1.2 超声波检测原理

超声波探伤是利用超声能透入金属材料的深处,并由一截面进入另一截面时,在界面边缘发生反射的特点来检查零件缺陷的一种方法,当超声波来零件表面由探头通至金属内部,遇到缺陷与零件底面时就分别发生反射波来,在荧光屏上形成脉冲波形,根据这些脉冲波形来判断缺陷位置和大小。

根据超声波在介质中传播的速度(常称声速)和传播的时间,就可知道缺陷的位置。当缺陷越大,反射面则越大,其反射的能量也就越大,故可根据反射能量的大小来查知各缺陷(当量)的大小。常用的探伤波形有纵波、横波、表面波等,前二者适用于探测内外部缺陷,超声波探伤仪后者适宜于探测表面缺陷,但对表面的条件要求高。

2 应用情况和特点

2.1 漏磁检测技术

在国外,漏磁检测技术用于工业上已有几十年的历史,自从1965年美国AMF公司研制出第一台漏磁检测器以来,设备性能和技术水平不断提高,应用领域日趋广泛,是目前管道工业中应用历史最长,技术最成熟的检测技术。

国内的研究比较晚,漏磁检测设备经过多年的引进、消化吸收和国产化研制工作,设备规格范围不断扩大,精度也在提高,但和国外设备还有很大差距。

影响漏磁场的因素很多,使用环境中的各种边界条件非常复杂,难以定量描述缺陷形状大小,这就影响了检测精度的提高,漏磁式检测器的检测精度会随壁厚的减少而增加。所有金属损失缺陷都能检测出来,但由于缺陷形状对信号影响很大,在判定和描述缺陷上还需大量试验数据及人为经验。

缺陷所产生的漏磁信号不仅与缺陷的严重程度有关,还与缺陷的几何形状有关,这会使不严重但边缘陡峭的缺陷所产生的信号比严重边缘平滑的缺陷所产生的信号强,即漏磁信号梯度会对检测结果产生影响[1]。

漏磁法检测主要具有以下特点:受缺陷形状的影响;受管径和壁厚以及被检测管道材质的影响;信号大小与缺陷之间缺乏准确的对应关系,检测精度受到限制;如采用线圈式传感器,检测结果受速度的影响;适应性强;耗电量低,结构简单;能测到很深的缺陷直至穿孔。

2.2 超声波检测技术

超声波是机械波的一种,其特征是方向性好、绕射现象小,能够成为射线而定向传播。超声波在液体及固体中衰减很小,穿透力强,可精确得到定量结果。超声波从液体或固体过渡到空气或相反的情况下其反射率接近于100%,这一特性表明,在检测过程中探头与被测管道之间不允许存在气体。这要求超声波检测所用的耦合剂(通常是水)无杂质及气泡。

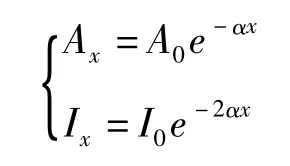

声波在一种介质中传播时,它的振幅和强度将按指数规律衰减[2]。

式中:Ax,Ix分别为平面波在x处的振幅和强度;A0,I0分别为平面波在x=0处的振幅和强度;α为衰减系数,dB/mm.

衰减系数因介质材料性质而定,是吸收衰减和散射衰减之和,晶粒越粗,频率越高衰减愈大。

另一方面,超声波检测有最小壁厚的限制,存在盲区,管壁减小到一定值,将无法检测到信号。一般最小的盲区在2.5mm以上。

盲区形成的原因是由于高压脉冲加到压电晶片上使之振动产生超声波,脉冲停止时压电晶片因惯性作用而继续振动,探头上的阻尼块不能完全消除“惯性振动”产生的噪声信号。

超声波检测主要存在以下特点:存在检测盲区,无法检测到即将穿孔的缺陷;对管壁表面平整度要求高;每个探头要提供高频、高压脉冲,因此耗电量比漏磁法大;检测精度高,在其可测的厚度范围内可达±0.05mm;可得到定量的检测结果,可直接分辨内外缺陷;不同的材质对检测结果基本无影响。

3 实例对比

我们公司产品主要用漏磁检测及超声波检测,漏磁设备主要检测的缺陷有轧疤、外折、划伤、砂眼等缺陷,但其对纵向的小裂纹和内伤效果不明显,后两种缺陷主要靠超声波设备检测;超声波主要检测缺陷有裂纹、内直道、内折、分层壁厚超差等,但对于表面轧疤、小外折、斜向缺陷等不规则缺陷效果不好。超声波可以定量或半定量判断缺陷的大小及内伤、外伤,而且便于定位可以很容易找到缺陷位置,有利于人工修磨及定位解剖取样。漏磁采用钢管直接输送模式,探伤速度快适合在线检测;超声波采用钢管螺旋前进或直线前进模式,探伤速度慢,适于离线检测。

4 结语

通过对这两种方法进行分析可以看出,每种方法都各有利弊和各自的适用范围,采用何种方法,需要考虑被检测钢管的相关条件,进行综合评价。

[1]Nace International the Corrosion Society,ITEM No.24211,Nace International Publication 35100,Chaiman NEB Izelac,PII,Toronto.Ontario,Canada.

[2]常建生.检测与转换技术[M].吉林:吉林工业大学出版社,1980.