包线机和喂线机常见故障及解决方法

2015-08-20王利民

谭 枫,王利民

(1.黑龙江省冶金研究所,哈尔滨150040;2.嫩江县鑫川矿业公司)

国外在1975年将钢包喂线技术投入应用,我国是在上世纪九十年代研发成功喂线技术并纳入精炼工艺。喂线技术是将各种冶炼用添加剂(脱氧剂、脱硫剂、变质剂、合金等)破碎成一定的粒度(通常为2mm以下颗粒),用冷轧低碳钢带将其包复成包芯线,借助喂线机将预定长度的包芯线以一定的速度穿过渣层,随着包芯线外层钢带不断熔化,被其包裹的添加剂迅速熔化后进入钢液。添加剂不断在钢包内扩散熔化,与周围钢液相互作用,参与脱氧、脱硫、微合金化、成分微调以及变质处理。

1 喂线技术的三要素

喂线技术由三部分构成,即喂线技术三要术素:包芯线、喂线机和喂线工艺。利用喂线技术向熔液中加入冶炼用添加剂,所加入的添加剂具有如下特点:①熔点或沸点低;②密度小;③在钢液或铁液中的溶解度小;④与氧亲合力强;⑤蒸汽压力大;⑥易生成有毒蒸汽或反应烟尘。由于所加入的冶炼用添加剂与金属液之间的反应是在熔液内部进行,因而可以避免合金元素被空气和熔渣氧化烧损;又由于这一反应是在具有一定静压头的熔液深处进行,因而能使添加剂或其蒸汽与被处理金属之间有较大的接触面积和较长的反应时间,所以金属液内部的各种反应进行得更加充分。与其它精炼处理方法相比,喂线技术具有如下一些优点:①合金收得率高,添加剂用量少;②加入合金量精确,结果重现性好;③收效快,处理成本低;④喂线处理设备单重小,占地空间小,操作安全可靠;⑤环境污染轻;⑥容易实现处理作业的机械化或自动化。

2 包芯线制造技术

2.1 包线机的工作原理

图1 包线机结构示意图

包线机的成形原理类似焊管机组,平辊和立辊交互排列,钢带经过矫正辊、包线辊和压实辊等十余套成形辊。如包线机结构示意图1所示,主要成形路线:带钢→钢带点焊→成形→加粉剂→锁口→压实→排线→卷取→称重和检验→包装→成品。冶炼用的包芯线用厚0.25~0.4mm,宽45~55低碳钢冷轧钢带,通过包线机将添加剂材料包复压实,包制成Ø(10~16)mm的包芯线,将包芯线卷取成卷,每卷重约500~1 500kg,每卷芯线长度为1 500~2 500m。

2.2 包芯线加工过程的注意事项

(1)锁口虚接

由于成形辊磨损或者更换粉料品种,料重和落料速度发生变化,带钢成形出现偏差,锁口过小,锁口强度不够牢固,经过排线机和喂线机的反复辗压后,容易开裂,影响喂线效果。包线时要极时更换成形辊,尤其受力较重的水平辊。包线前还要除掉带钢轧制后为防止带钢锈蚀涂的机油。

(2)粉料不均

如果粉料受潮或结块,粉料在料仓出料口易搭料,粉料过少。粉料破碎加工时混入大颗料,也会影响下料量。所以,包线中既要保证粉料干燥,防止结块,又要避免混入大颗料粉料。可以在料仓口放置筛网,避免落料时的粉料不均。

(3)断线

用点焊机连接带钢时一定要对接整齐,焊接牢固,避免虚焊。带钢接头通过包线机时阻力大,带钢在成形辊中容易打滑,包线机空转,需要密切跟踪,遇到异常及时处理。包制包芯线时如果发生断线,处理过程比较繁琐,连接处要做紧固连接,防止排线和喂线时出现二次断裂。

(4)包芯线排线不齐

卷取包芯线时,如果包芯线间距过大,或者放线架边部包芯线排列混乱,包芯线就会相互缠绕,喂线时抽线困难甚至会形成死结,中断喂线。包芯机在运输吊运时如果发生碰撞,造成碰撞或散卷,一定要及时处理,否则会影响正常喂线。

3 喂线机

3.1 喂线机工作原理

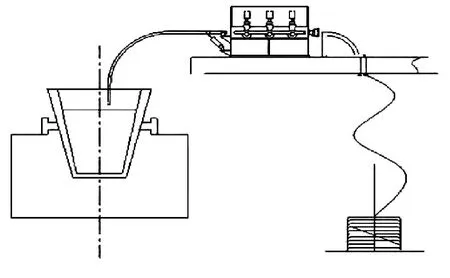

将包芯线卷吊至放线架上,通过喂线机将包芯线加入到钢包中。调整喂线速度,使包芯线在钢包中熔化恰到好处,达到最佳精炼效果。图2为喂线机工作过程示意图。将包芯线送入喂线机压线轮和送线轮之间夹紧,送线轮在电机驱动下转动,依靠两轮间的夹紧力牵引包芯线通过喂线导管快速插入钢水中。喂线机的传动结构、控制方式有以下几种,压下方式可分为气动压下和弹簧压下;驱动方式可分为电机直拖与减速机拖动;控制方式可分为单板机控制和PLC控制等。

3.2 喂线机常发故障及解决措施

喂线机主要安放在精炼工位上,现场工况环境差,喂线机使用频率高,喂线过程中常会出现如下堵线、打滑、跑线和断线等故障,防止这些故障有解决措施如下。

(1)防止堵线

将导管半径由700mm增大到1 000mm,通过改变导管曲率减小进线阻力;导管内径不得小于50mm,减小钢渣飞溅或结瘤时对管径的堵塞。喂线后及时清理导管内残留物,结瘤过多时及时更换导管;每次喂完线后把包芯线头退至导管端口外便于下次喂线。

(2)防止跑线

喂线前,吹Ar搅拌翻动钢液使渣壳破裂,调整喂线管出线角度(与水平成75°角),防止芯线回勾跑偏;适当降低端出线管口与液面之间的距离,将出线摆动范围控制在钢包口范围内;强化喂线管支撑桁架,增加支撑桁架稳定性,防止喂线导管摆动幅度过大。

(3)防止打滑

增加送线轮和压紧轮齿距,加大齿高,增加摩擦;适当加大送线轮直径,不小于90mm,保证足够的咬入角;调整好夹紧机构压力,喂芯线时一般压力为0.4~0.5MPa,喂铝线时一般压力为0.25~0.35MPa,以保证喂线顺畅。

(4)防止断线

杜绝无故进行反复进退线操作,防止芯线破损;优化设计喂线轮齿型,最好进行表面喷砂钝化处理,可以有效防止“咬线”;通过平缓调节变频器,降低喂丝冲击速度,避免喂线速度陡变;把好包芯线质量关。这些措施都可以有效防止断线发生。

随着四线喂线机的成功投放使用,遇到上述问题时,如果现场不能快速处理,便可启用备用喂线口,不会影响正常工艺流的顺行,保证喂线机工作效率。

4 喂线工艺

图2 喂线机工作过程示意图

喂线设备制造方根据需方要求定制加工包线机和喂线机,现在包线机和喂线机已成系列可供各种精炼平台使用,包芯线种类有CaSi线、FeTi线、S线、FeB线、C线、Mg线、RE线等。CaSi线适用于钢水脱硫、脱氧、并改善钢中夹杂物形态;Fe-Ti线,用于微合金化及脱氧;S线,冶炼切削钢时用于增硫;FeB线,用于微合金化;C线,用于钢中增碳;纯镁线、镁合金线用于球墨铸铁的脱硫球化处理;RE线用于铸铁生产孕育处理。根据冶炼工艺要求经试验得出具体喂线操作数据,如:喂线温度、喂线量、喂线速度、喂线时间,如果多重喂线,还要安排喂线秩序;如果遇到特殊种类喂线,还要调整吹氩强度。这些工作需要现场多方协调有机配合。喂线机术经过二十年的发展,累积了大量经验数据,随着冶炼工艺和喂线技术的发展,这些喂线参数也要随之更新。

5 结语

生产实践表明,喂线工艺在脱氧、脱硫、进行微合金化以及改变钢中夹杂物形态等方面的作用显著。为使喂线工艺更好适应新的冶炼装备,提档升级,充分发挥喂线工艺的技术优势,黑龙江省冶金研究所在包芯机和喂线机设计中,建立了一套科学合理的设计流程,实现模块化设计,建模结合仿真摸拟,紧跟国外最新发展态势,加工制造出性能好、质量优、故障低的包线机和喂线机,更好地为钢铁冶金企业服务。

[1]徐鹿鸣.包芯线技术及其在冶金工业中的应用[J].铁合金,2008,1