LF精炼工艺特点及生产实践

2015-08-20魏巍,李虹

魏 巍,李 虹

(石钢京诚装备技术有限公司,辽宁 营口115000)

LF精炼是转炉炼钢与连铸工艺之间的过渡环节,既要满足转炉炼钢的快节奏,又要为连铸提供合格的钢液。LF精炼能否在生产节奏要求时间内使钢水成分、温度、洁净度达到相应的技术要求,已成为炼钢厂生产的限制环节[1]。因此在了解LF精炼工艺特点的基础上,强化其冶金功能,以满足生产的要求。

1 LF精炼工艺的特点

1.1 石墨电极埋弧加热

LF炉以石墨电极与钢水之间产生的高温电弧为热源,对钢水进行加热,升温速度为4~5℃/min。加热时将石墨电极插入泡沫渣层中,进行埋弧操作,高温电弧在渣层内产生。泡沫渣对高温电弧起到屏蔽作用,一方面减少了高温电弧对钢包的热辐射,保护了炉衬;另一方面钢水和炉渣可以有效的吸收电弧热,提高了热效率。

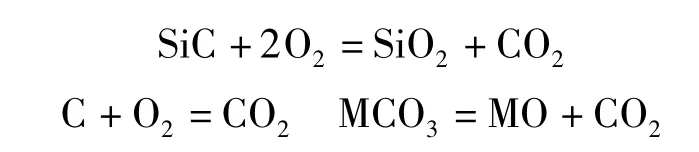

生产过程中,为了提高精炼渣的泡沫化性能,通常会加入一定数量的发泡剂,如SiC、碳粉、碳酸盐等。其反应式为:

在生产低硅、低碳钢时,为了防止增硅、增碳会谨慎使用SiC和碳粉,而且过量使用SiC时,提高精炼渣泡沫化性能的作用不大。

精炼渣的黏度会影响其泡沫化性能,黏度适当时可以使炉渣的泡沫化维持较长时间。生产中一般采用CaO-Al2O3-SiO2渣系。精炼渣中加入一定量的CaF2可以降低精炼渣的熔化温度,提高炉渣的发泡性能。(CaF2)=8%时炉渣的泡沫化效果最好,当CaF2加入量过高时精炼渣的黏度降低,不利于泡沫渣的稳定和维持,而且CaF2过高会加剧对钢包耐火材料的侵蚀。LF精炼中CaF2的用量一般不会超过6%,或者不使用。在CaO-SiO2-Al2O3渣系中加入一定量的MgO可以降低精炼渣的熔点,但MgO加入量过高会明显降低炉渣的发泡性能,也会对钢包耐火材料造成侵蚀,MgO的加入量一般为7%~9%。

1.2 高碱度合成精炼渣

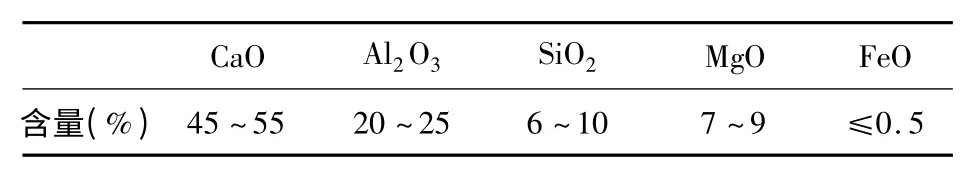

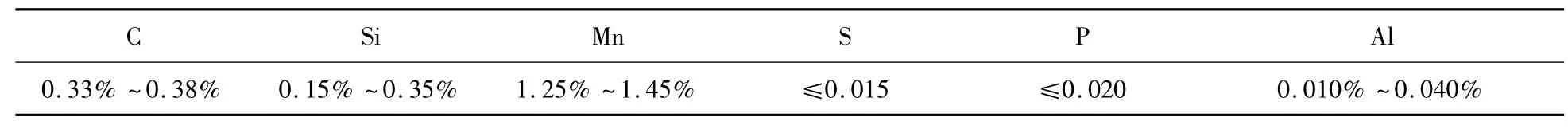

生产中要求LF精炼渣为高碱度、高还原性、低熔点的“白渣”,此外还要有良好的流动性、合适的扩散系数和表面张力等理化性能。炉渣的化学成分会影响LF的精炼效果,一般采用CaOAl2O3-SiO2渣系,当碱度R=(CaO)+(MgO)/(SiO2)=4,渣量为钢水量的0.5%~0.8%时,操作得当脱硫率可达到50%~80%,钢水中的硫可以脱到0.005%以下。理论上炉渣碱度越高,脱硫效果越好;但碱度过高,炉渣黏度将增大,流动性变差。实际生产中通常将SiO2降得很低,以提高炉渣碱度,通过调整炉渣中的Al2O3来改变炉渣的流动性,由于炉渣中Al2O3含量比较高,四元碱度并不高,炉渣的流动性也比较好,炉渣的熔点也比较低。LF精炼渣通常具有较高的还原性,渣中FeO含量很低,一般应低于0.5%。一般精炼渣的成分如表1。

表1 精炼渣成分

1.3 底吹氩气搅拌

在底吹氩气过程中,钢水内溶解的N、H等气体向氩气泡扩散,氩气泡内分压增大,氩气泡上浮膨胀至钢渣界面,N、H等气体随着氩气泡的逸出而排出钢液。氩气表面与非金属夹杂物的界面张力小,夹杂物易被氩气吸附并携带浮出钢液。底吹氩气前钢包内上、中、下部钢液存在温度梯度,成分也存在差异,通过底吹氩气搅拌,可以均匀钢液温度及成分。吹氩搅拌可加速钢中氧化物的还原,对回收铬、钼、钨等有价值的合金元素有利[2]。此外吹氩搅拌还可以加速钢渣之间的物质传递,为钢渣间的化学反应提供良好的动力学条件。

1.4 炉内还原性气氛

LF炉本身不具备真空系统,在大气压下进行精炼时,钢包上的水冷法兰盘、水冷炉盖及密封橡胶圈可以起到隔离空气的作用,隔离了氧化性气氛。炉内的高碱度还原渣以及加热时石墨电极与渣中的氧化物(FeO、MnO、Cr2O3)反应生成的CO气体,增加了炉气的还原性。石墨电极与钢包中的氧气反应生成CO气体,使炉内气氛中氧含量为0.5%。

2 LF精炼的功能及原理

LF精炼工艺的主要功能为脱氧、脱硫、去除夹杂物,以达到净化钢液的目的。此外还可以升温、调整化学成分、均匀钢液温度。下面对其主要功能及原理进行分析。

2.1 脱氧

LF精炼过程一方面要用脱氧剂最大限度的降低钢液中的溶解氧,同时进一步减少渣中不稳定氧化物(如FeO、MnO等)的含量;另一方面要采取措施使脱氧产物上浮去除,其实质是去除钢液中夹杂氧化物的问题。

2.1.1 脱氧原理

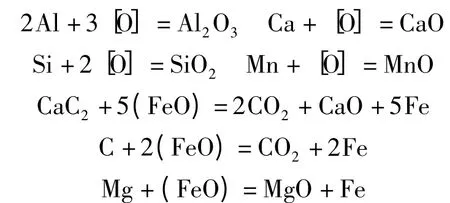

LF精炼的主要脱氧方式为扩散脱氧,由于精炼渣为高碱度、高还原性的“白渣”,其(FeO)的含量很低,因此钢液中的[O]和[FeO]不断的向渣中扩散。在炉渣(FeO)含量低于0.5%,“白渣”保持大于15min的冶炼情况下,可以将钢液中的氧含量降至20ppm左右。LF精炼对脱氧剂有严格的要求,常用的脱氧剂包括铝线、钙线、硅铁、锰铁、电石、碳粉和金属镁等。其反应如下:

2.1.2 脱氧剂的选择

金属镁的脱氧能力很强,但由于易气化烧损,因此利用率很低。碳粉的脱氧能力很低,大气压下脱氧速度慢,不能满足快节奏的生产要求,实际生产中加入碳粉的主要目的为增碳。电石的脱氧能力较强,脱氧产物既不会再在钢液中形成夹杂,也不会增碳,但是电石加多了容易造成“电石渣”。

硅的脱氧能力介于碳和铝之间,脱氧能力随着温度的降低而增强,但其脱氧产物SiO2降低了精炼渣的碱度,而且不适用于低硅钢和低氧钢的生产。锰的脱氧能力不强,但锰却是应用最广泛的脱氧元素。锰的脱氧产物可以与其它酸性氧化物(如SiO2、Al2O3)结合形成复杂的化合物,减小了MnO、SiO2、Al2O3的活度,从而使铝、硅、锰的脱氧能力得到了提高。

铝的脱氧能力强,脱氧速度快,是广泛使用的脱氧剂。铝的脱氧产物是Al2O3,熔点高(2303℃)、在钢液中呈固态、细小(≤50μm)、表面张力小,且相互间难以絮凝。Al2O3质量分数过高会对钢液造成严重的污染,如不能及时排除,在浇注过程中会粘附在钢包水口、塞棒或浸入式水口等铝质耐火材料上,造成结瘤现象,轻则形成非稳态浇注,重则发生断浇事故[3]。

钙的脱氧能力极强,但因为金属钙的沸点很低(1491℃),在精炼温度下很难溶解在钢液中,钢液中存在硅、碳、铝等条件下,可以大大提高钙在钢液中的溶解度。Ca和Al的相互作用可以使脱氧能力得到提高,Ca的存在增大了Al的脱氧能力,在达到相同脱氧效果时减少了Al的消耗,同时Al也减少了Ca的挥发损失。

研究表明:铝脱氧产物的数量和形状是造成连铸中间包水口堵塞的主要原因。加入适量的金属钙可以有效地控制钢液中的氧硫质量分数,以及氧化物硫化物的组成,既可以达到减少非金属夹杂物的含量,又可以改变非金属夹杂物的性质和形状,从而改善了钢液的质量,保证了生产的正常运转。Ca的加入量必须根据钢液中Al的含量来控制,否则会生成CA6、CA2、CA、C3A,这些物质的熔点均超过1 539℃,在浇注过程中不但容易产生水口结瘤,而且不易上浮除去;理想的生产物是C12A7,其熔点为1 345℃左右,形状为球形,表面张力小,容易吸附其它夹杂物并聚集上浮,在浇注过程中不易产生水口结瘤,即使少量残留在钢中,由于其球形,轧制后对钢性能的影响较小。

2.2 脱硫

脱硫必须先脱氧,当生产硫质量分数很低的钢种时,必须通过LF精炼工艺来完成,由于LF精炼炉内完全是还原性气氛,可以把氧质量分数控制的很低,使深脱硫成为可能。

LF精炼工艺可以造高碱度,低FeO并具有适宜温度的炉渣,为脱硫提供了良好的热力学条件;钢包底吹氩气搅拌,促进了钢渣之间的接触混合,加速了硫在炉渣中的扩散,为脱硫提供了良好的动力学条件。

2.2.1 脱硫原理

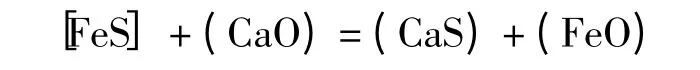

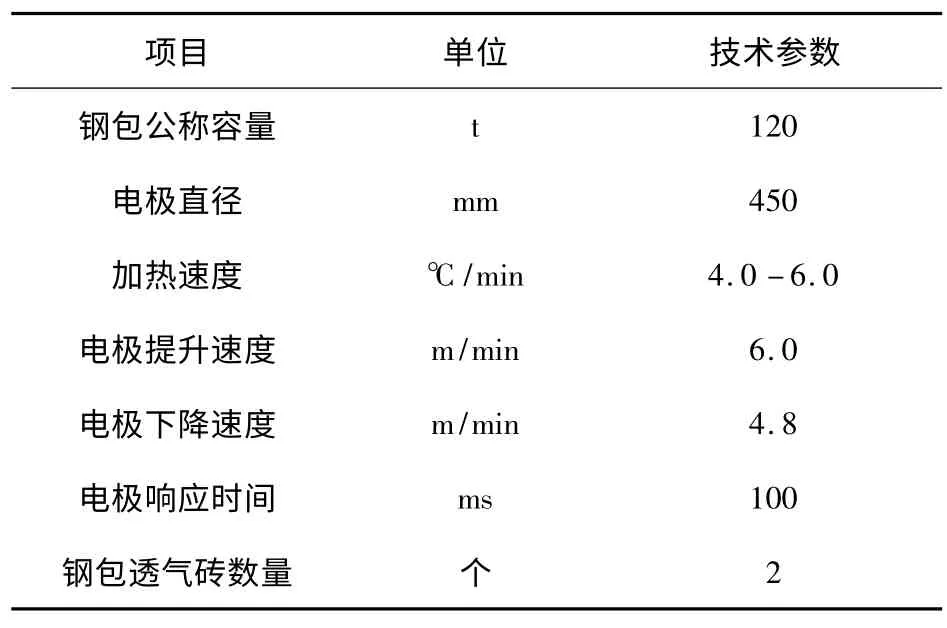

LF精炼过程中,通过钢液中的硫与精炼渣中的CaO反应生成CaS而达到脱硫的目的。脱硫反应式为:

反应的平衡常数为

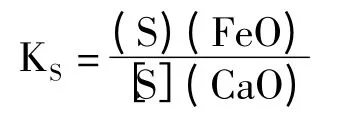

硫的分配系数为

2.2.2 脱硫的影响因素

精炼渣的成分对硫的分配系数造成很大的影响。炉渣中(CaO)/(FeO)的比值增加时,硫的分配系数变大,但随着碱度的升高,炉渣的黏度增大,流动性变差,反而影响脱硫效果。生产中炉渣碱度控制在4~5为宜,一般不超过6。

其它条件相同时,增大渣量可以提高脱硫率。但渣量过大,会影响反应速度。生产中渣量一般控制在0.5%~0.8%之间,国内某钢厂实践认为,为了强化脱硫效果,渣量可控制在1.0%~1.5%之间。

炉渣中FeO质量分数会影响硫的分配系数,当炉渣(FeO)<0.5%时,脱硫率在50%以上。造渣时加入适当的脱氧剂,保持炉渣的还原性,可以降低炉渣中FeO的含量,对脱氧、脱硫都极为有利[4]。

当MgO质量分数不高时,可以起到与CaO类似的脱硫作用;当碱度不变,增加渣中MgO质量分数时,脱硫效果变差。随着渣中MgO质量分数的增加,炉渣的流动性变差,硫在渣中的扩散速度减慢,影响脱硫反应速度[5]。炉渣中的MgO主要来源于炉料和炉衬的侵蚀,在提高炉衬质量的同时,切忌造渣过稀、温度过高。生产中炉渣MgO质量分数一般控制在7%~9%。

炉渣的流动性也会对脱硫效果造成影响,加入适量的CaF2可以降低精炼渣的黏度,改善流动性,提高硫的分配系数,但CaF2会加剧对钢包炉衬的侵蚀。

2.3 去除夹杂物

LF精炼工艺的主要功能之一为去除钢液中的夹杂物,特别是铝的脱氧产物Al2O3。为了去除夹杂物,一方面严格执行钢包底吹氩气工艺,创造良好的钢液循环状态,促进钢中夹杂物(Al2O3)上浮;另一方面运用好顶渣改质工艺,使炉渣具有较强的吸附上浮夹杂物(Al2O3)的能力。

为了提高吸附夹杂物的能力,炉渣必须具有合适的黏度、良好的流动性、较高的碱度以及一定的化学成分组成。炉渣的黏度小,难以捕捉夹杂物;炉渣的黏度大,会对流动性造成影响。对于夹杂物(Al2O3)而言,酸性渣和中性渣不具备吸附夹杂物的能力,普通的碱性渣也很难吸附Al2O3夹杂物,只有含Al2O320%以上的高碱性渣,通过同化作用,才具有较强的吸附Al2O3夹杂物的能力。如果不对精炼渣进行改质,吹氩后夹杂物上浮,炉渣不具备吸附夹杂物的能力,夹杂物将在钢包内循环,无法达到去除夹杂物净化钢液的目的。

3 LF精炼炉实践生产效果

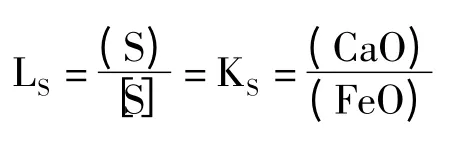

3.1 120tLF精炼炉主要技术参数

LF精炼炉采用双吊包工位布置,设两台钢包台车,一个加热工位,两个吊包工位分别置于加热工位的两侧,与加热工位呈“一字型”排列。LF精炼炉的主要技术参数如表2。

3.2 120tLF精炼炉生产效果

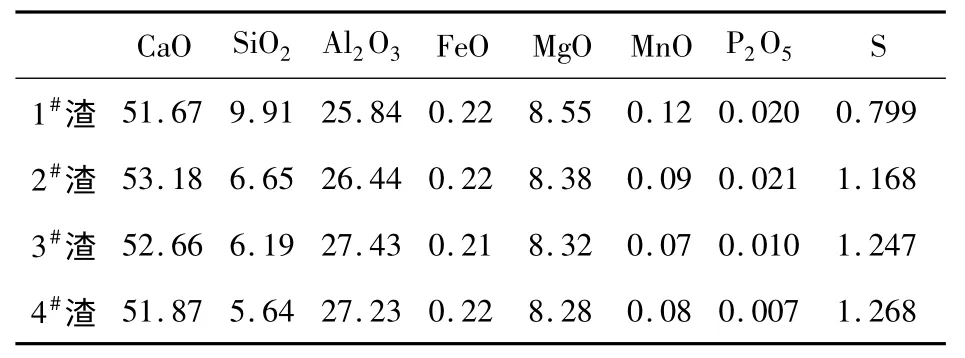

以生产37Mn5为例,分析实际生产中LF的精炼效果。37Mn5的生产工艺为BOF-LF-VDCC,液相线温度为1 498℃,成分要求如表3。

转炉出钢后,将钢包运至钢包台车工位,底吹氩气搅拌,以0.4~0.8kg/t钢喂铝线,进行脱氧;运至加热工位,降下石墨电极和炉盖,给电加热,并加入白灰和碳化硅造“白渣”,“白渣”保持时间超过15分钟;加入合金,对钢液成分进行调整;加入发泡剂,保持精炼渣泡沫化性能;断电并运出加热工位,喂铝线,钙处理,软吹,钢液成分及温度达到工艺要求后,完成LF精炼吊包运走。

表2 LF精炼的主要技术参数

随机抽取LF精炼过程中4炉钢样及4炉精炼渣,钢样抽检结果如表4。

表3 37Mn5成分

表4 抽检钢样结果

精炼渣抽检结果如表5。

表5 抽检精炼渣结果

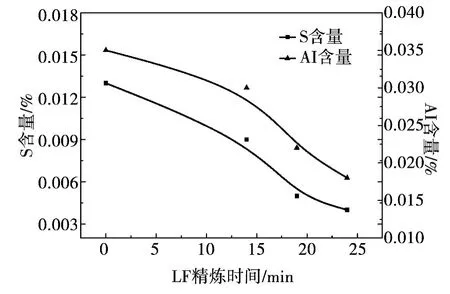

LF精炼工艺不仅可以得到很好的脱硫率,而且可以对氧化物夹杂(Al2O3)起到很好的去除效果。以抽取的第1炉为例,对比精炼过程中S含量和Al含量的变化情况如图1。

随着LF精炼的进行,S含量和Al含量都明显降低,LF精炼可实现良好的脱硫效果,脱硫率可达到70%左右,同时也可以完成很好地去除氧化物夹杂(Al2O3)的目的。

图1 LF精炼过程中S含量和Al含量的变化情况

4 结语

(1)LF精炼工艺可以得到很好的脱硫率,在初炼钢液硫含量低、操作得当的情况下,脱硫率可达到70%左右。

(2)保持LF精炼炉内良好的还原性气氛,可以达到良好的脱氧效果。

(3)在底吹氩气搅拌、精炼渣性能良好、操作得当的情况下,LF精炼工艺可以实现去除夹杂物、净化钢液的目的。

(4)理想的LF精炼渣的成分为:CaO质量分数为45%~55%,Al2O3质量分数为20%~25%,SiO2质量分数为6%~10%,MgO质量分数为7%~9%,FeO质量分数为≤0.5%。

[1]乔兴武.转炉钢的LF精炼[J].河北冶金,2001(4):7.

[2]黄希估.钢铁冶金原理[M].冶金工业出版社.1989.

[3]郝帅.LF精炼炉夹杂物行为的模拟研究[D].内蒙古科技大学.2010.

[4]赵保国,毛福来.LF精炼造渣工艺研究[J].包钢科技,2003,29:25.

[5]吴铿,梁志刚,张二华,李洪民.LF精炼过程中硫分配比和脱硫动力学方程研究[J].金属学报,2001,37(10):1070.