异形环槽铆钉在乘用车座椅领域运用的控制方式

2015-08-20徐文俊

徐文俊

(上海延锋江森座椅有限公司,上海201315)

异形环槽铆钉,简称Huck钉。异型环槽铆钉是由一对环槽铆钉和套环组成的紧固系统,主要用于铰链转动机构的连接。

在乘用车座椅系统中,座椅的受力路径上必须采用可靠的连接方式以保证整椅骨架的强度来满足GB1508、GB11550、GB14167等要求。

1 坐椅连接方式

通常在整椅设计领域,采用的连接方式有焊接、螺栓螺母连接以及异形环槽铆钉连接方式。对于三种连接方式,优缺点如下:

(1)焊接连接

单工序成本相较最低,工时适中;接不可相互运动;返工成本极高;需求设备体积大且投资高;过程能力差。

(2)螺栓连接

单工序成本相较最高,工时最长;连接件可相互运动;返工成本最低;设备投资较高;过程能力很高。

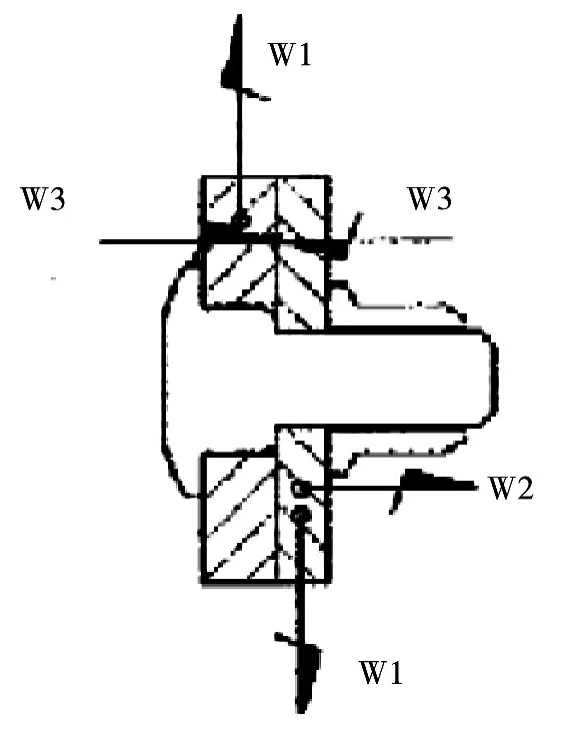

图1 座椅受力示意图

(3)异形环槽铆钉连接

单工序成本相较适中,工时最短;通过异形端可使连接件可相互运动;返工成本适中;设备投资相对较低;过程能力波动较大。

注:具体数值为know how。

以往在座椅系统中出于安全性的考虑,在连接件的选择上选择了过程能力最高的螺栓连接,来保证汽车行业CC/SC特性的符合要求。但是随着材料成本、制造节拍、人机工程等要求不断提高,整椅系统不得不选择另外一种连接方式来替换稳定的螺栓连接方式。因此,异形环槽铆钉连接方式因为性能、功效与螺栓连接最为接近,被选择成为一种螺栓连接的替代方式。

2 异形环槽铆钉连接方法

在座椅系统中,为了满足内部突出物的要求(GB 15083)以及顾及安装工具的操作空间,Huck钉通常都布置为垂直于骨架受力路径的环境,来承担连接座椅的提升机构与滑轨组件的任务。但是作为受力路径上的关键连接点,Huck钉连接方式过程能力的波动是必须克服的一个障碍。

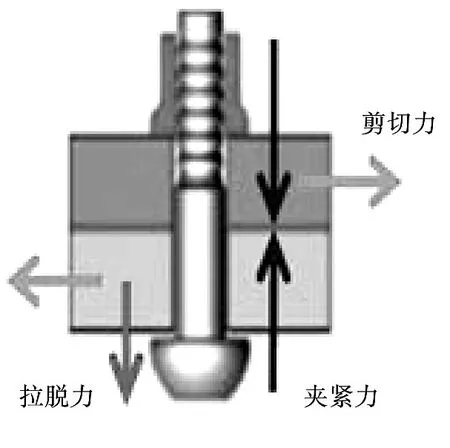

Huck钉连接方式的过程特性主要有三个,剪切力,夹紧力,拉脱力。其中,经过大量的测试数据分析,剪切力主要受铆钉的直径、材料以及热处理的影响。通过设计选型以及工艺控制,剪切力以远远满足Huck钉连接的能力要求,所以在过程控制上不用进行考虑,仅要求供应商批次抽检即可。而对于夹紧力拉脱力,这两个产生于装配过程中的力,其稳定性的控制就变成了重点。分析下Huck钉的装配过程,其步骤主要为:

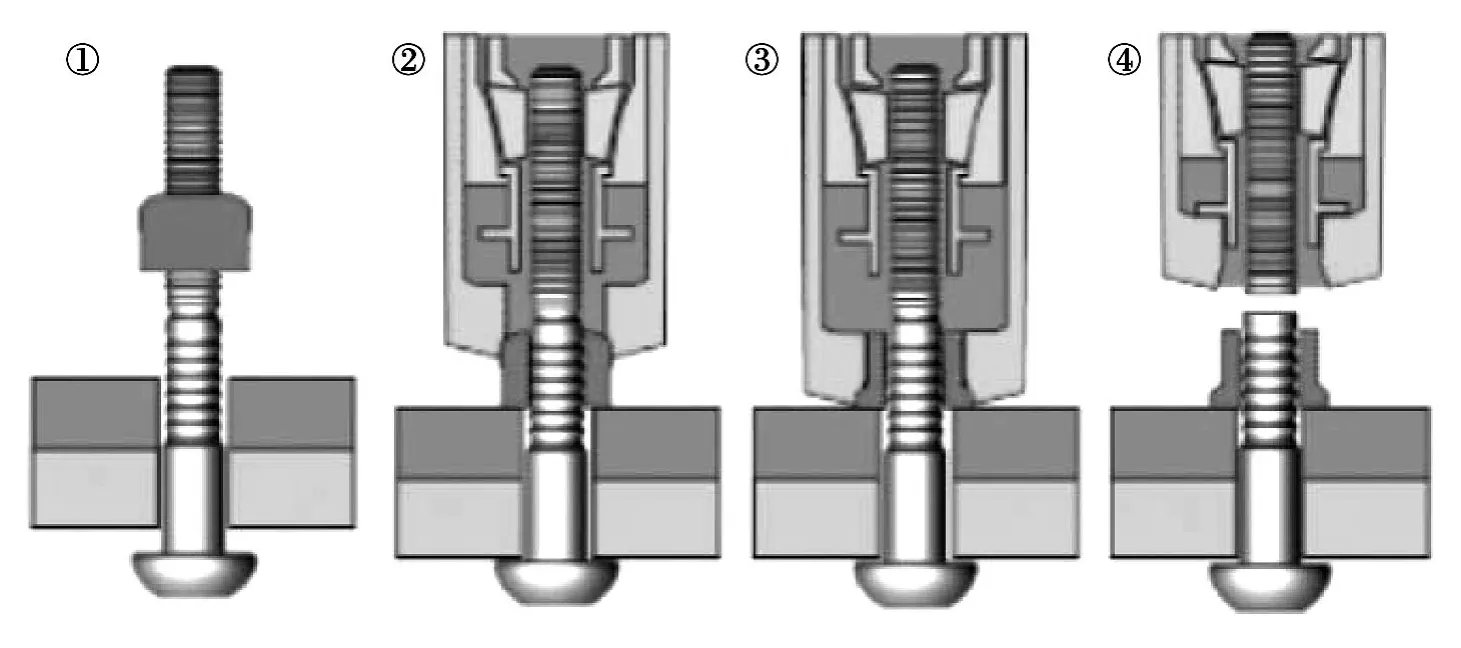

图2 Huck钉装配过程示意图

(1)钉杆安装进钻好的孔-套环套在钉杆上。

(2)工具妥当套在紧固件的尾部,启动工具,钉杆头部被拉紧顶住被连接件,工具的枪头将套环顶在连接件上,最初的夹紧力形成。

(3)工具开始挤压套环,使其变形,并增加夹紧力。

(4)钉杆尾部断开,安装完成。

有此可知,夹紧力以及拉脱力的产生过程为步骤2以及步骤3,安装过程见表1。

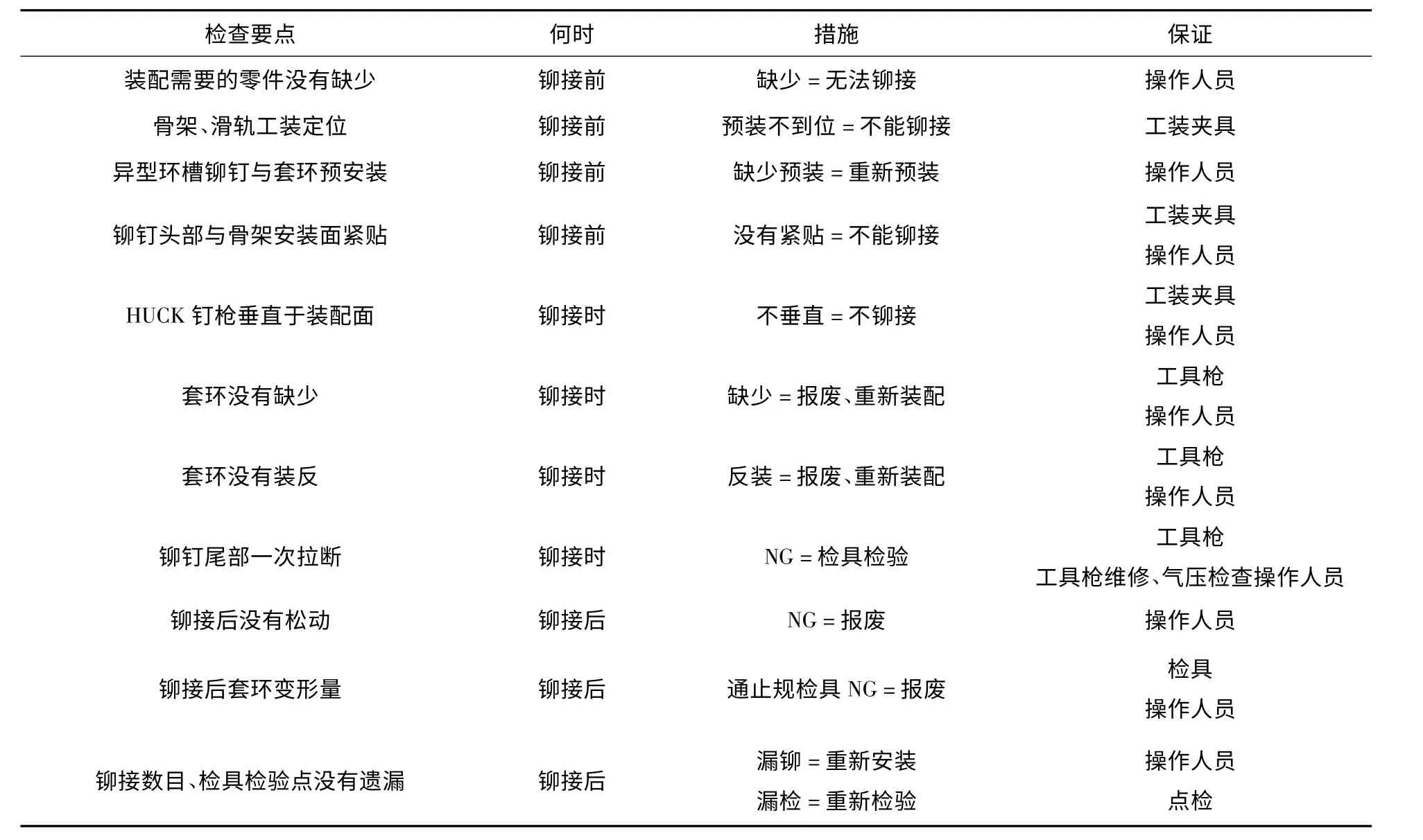

表1 安装过程

图3 Huck钉的装配步骤示意图

经过大量数据研究以及实物验证,得出以下经验总结。

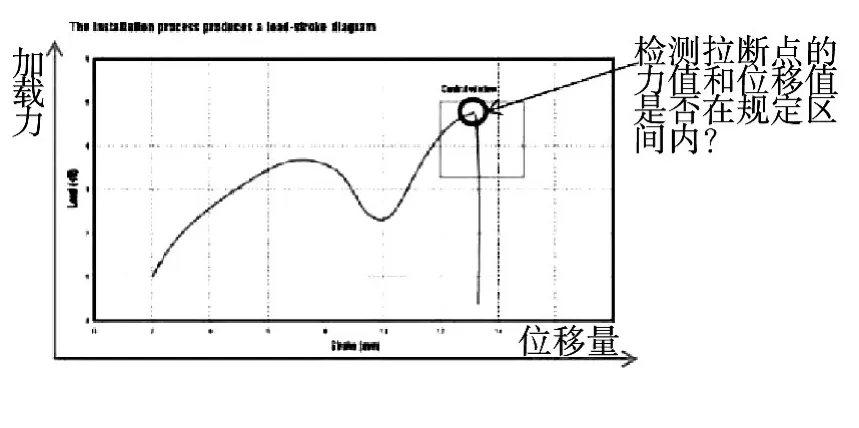

图4 力值与位移值曲线

然而,这些仅仅是过程控制的关键点,对于过程能力由于没有直观的输出结果还不足以给予足够的支持。所以,对于输出结果还需要进行进一步的开发。

3 结语

铆钉枪的机械机构行程以及其运动过程中的作用力能够反映出Huck钉的关键特性,选用电动带反馈的铆钉枪后,输出电流与位移的关系。以电流来标识拉断力以位移来标识变形量。通过线性图形的拐点来表征输出结构,并能有效导出过程特性值。

通过位移值的产生,从而确定过程能力的稳定性。并为该过程增加了防错的判定输入。从而将Huck钉的过程稳定性提高了与螺栓相当的层次。