西钢120t转炉煤气回收优化实践

2015-08-20刁兴武李乾坤

刁兴武,李乾坤

(西林钢铁集团有限公司,黑龙江 伊春153025)

转炉煤气CO含量约60%~80%、平均热值在8 360kJ/m3左右,是钢铁企业重要的二次能源,因此提高煤气回收是转炉炼钢企业实现节能减排、负能炼钢的有效途径。西林钢铁公司2012年9月份投产的120t转炉干法除尘煤气吨钢回收量(标态)在98m3左右,与国内转炉干法煤气极值130m3差距非常大,因此如何提高转炉煤气回收是我们急需解决的问题。

西钢2×120t转炉干法除尘及煤气回收系统工艺流程:120t转炉→活动烟罩→汽化冷却烟道→蒸发冷却器→静电除尘器→变频轴流风机→液压杯阀切换系统→煤气冷却器→煤气储柜。

转炉煤气回收原理:

转炉下枪吹氧冶炼产生的烟气,经活动烟罩捕捉,并经水冷气化烟道冷却至1 600℃左右,进入蒸发冷却器,经过喷氮气和水降温,在重力作用下,进行粗除尘,烟气温度降至180℃~200℃后进入静电除尘器进行精除尘,然后根据CO含量、O2含量由阀门切换站进行煤气回收或放散操作,需要回收的煤气经煤气冷却塔喷水进一步冷却,煤气温度降至70℃以下进入煤气储柜回收。转炉冶炼初期炉内温度较低,吹炼时铁水中元素氧化顺序为Fe、Si、Mn、P、C,下枪吹氧时炉内反应以Si、Mn氧化反应为主,烟气中CO含量非常低,烟气不具备回收条件,吹炼末期,钢水中含碳量较低,烟气中CO含量也较低也不具备回收价值。只有在转炉冶炼中期,炉内温度高达1 400℃~1 600℃,碳与氧反应剧烈,生成大量的CO气体,这也是煤气回收的主要阶段。

1 影响煤气回收原因分析

影响转炉煤气回收的因素较多,主要包括转炉除尘及煤气回收系统的设备条件、原料条件、铁水碳含量、活动烟罩与炉口的间隙、煤气回收条件、供氧强度等方面。

1.1 转炉干法除尘及煤气回收系统设备的影响

转炉设备运行状态是否正常直接影响转炉煤气回收水平高低,特别是变频轴流风机的实时频率与转炉煤气回收量是否配套尤为重要,轴流风机的运行频率小时,煤气有可能不完全回收,轴流风机的运行频率大,有时造成不应有的电力损耗;另外煤气柜容量和用户用气量的调配状态也影响转炉煤气回收,煤气回收供大于求,煤气储柜无储存空间,会造成煤气无法回收。

1.2 转炉原料成分对煤气回收的影响

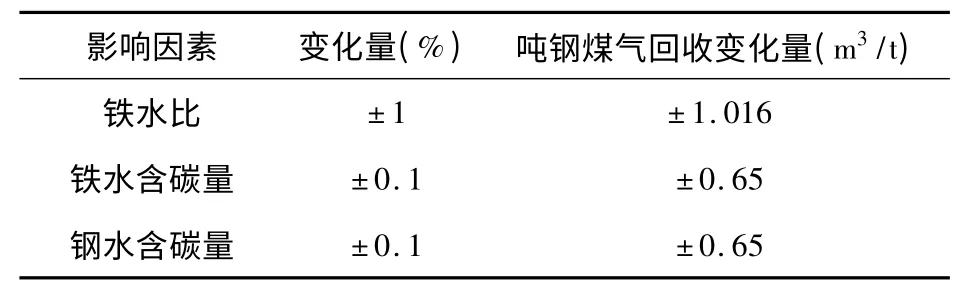

因为转炉煤气主要是碳与氧反应生成的CO气体,因此铁水含碳量的高低直接影响煤气的回收量,铁水中含碳量高时,碳与氧反应生成的CO气体量多;另外废钢比、废钢含碳量的高低也影响着煤气的回收,废钢比小,铁水兑入量相对较大,转炉冶炼时产生的CO气体量也多,废钢含碳量高冶炼时产生的CO气体量也多。原料条件与铁水含碳量变化对转炉t钢煤气回收的影响数据如表1。

表1 各因素对回收的影响

1.3 转炉供氧强度的影响

转炉冶炼进入中期,铁水中的碳与氧开始剧烈反应,生成大量的CO气体,此阶段转炉熔池以脱碳反应为主,此时转炉冶炼的供氧强度决定着C与O反应速度,提高供氧强度可以提高煤气回收的效率。

1.4 转炉冶炼操作的影响

因为120t转炉冶炼周期为35~40min,其中吹氧冶炼时间在15min左右,冶炼初期、末期烟气中CO含量低,煤气回收量较低;冶炼中期碳与氧反应剧烈,产生的CO气体量较大,是煤气回收主要阶段,任何影响转炉冶炼连续性的操作都会影响煤气回收,如铁水硅含量高进行的双渣操作,转炉冶炼中期炉渣返干造成的金属喷溅等都会造成煤气回收操作中断,降低转炉吨钢煤气回收量

1.5 活动烟罩与炉口间隙

转炉冶炼过程中,在活动烟罩与炉口的间隙处会有少量空气吸入,进入的空气中的O2与CO反应燃烧,造成烟气中CO含量下降,煤气热值降低,影响转炉煤气回收的实际效果。另外为了减少烟气外溢污染环境不得不提高净化系统的风机抽风量这对加大烟气燃烧形成恶性循环。

1.6 煤气回收条件的影响

生产实践证明,切换钟阀从接到指令到完全动作到位需要一定时间,因此煤气回收过程中存在滞后性,影响煤气及时回收。

2 转炉煤气回收优化措施

2.1 原料条件的优化

尽量控制铁水成分,使碳质量分数≥4.50%,硅含量0.3%~0.5%,锰含量0.1%~0.4%;控制入炉废钢质量,尽量使用含碳总量≥0.50%的高碳钢作冷料,废钢比≤5%;铁水温度不低于1 250℃,为提高转炉煤气回收创造优质条件。

2.2 转炉冶炼工艺优化

(1)为了防止电除尘泄爆,影响煤气回收,冶炼前期梯级供氧,供氧强度控制在正常水平的60%左右,适当降枪吹氧,保证及时着火;转炉冶炼进入中期,铁水中的碳氧开始剧烈反应,生成大量的CO气体,此阶段转炉熔池以脱碳反应为主,为了保证煤气回收的效率,此时适当提枪并把供氧强度提至最高。

(2)优化转炉冶炼过程的加料制度,采用多批次加料,即在开吹后即加入石灰石总量的50%~70%以及全部镁球等辅料,遇铁水温度低时,先降低枪位吹氧点火,等炉口碳焰出现后再加入;剩余的石灰石在吹炼过程中根据化渣情况分批加入,在吹炼到6min前全部加完,加料时枪位提100~200mm;避免短时间加料过于集中炉温波动大,碳氧反应不均匀,造成炉气中CO含量变化波动过大,影响煤气回收。

(3)转炉冶炼过程中严格实行降罩操作,冶炼前期确认着火后,吹氧60s及时降下活动烟罩,减少活动烟罩与炉口间隙处的空气进入量,保证冶炼前期的煤气回收。

2.3 转炉操作技术的优化:

提高转炉操作工的技术水平,减少双渣操作,减少人为操作不当造成的喷溅、非正常提枪,杜绝转炉冶炼过程产生的泄爆造成转炉冶炼中断,影响转炉煤气回收。

2.4 干法除尘及煤气回收系统的工艺及设备的优化

(1)在煤气热值不影响用户使用的前提下,把原来煤气回收条件CO含量大于35%、O2含量小于0.5%开始回收,改为CO含量15%、O2含量不大于1%时放散杯阀开始动作关闭,CO含量大于18%时开始回收,使回收时间由原来的500s延至700s左右,使t钢煤气回收量达到128m3以上。

(2)改进变频轴流风机的控制程序,根据前期梯级供氧制度及炉气量变化,考虑到炉口微压差的调节,把炉口微压差设定在10Pa,使风机根据炉气量变化及炉口微压差值进行自动调节,特殊阶段配合手动,风机转速在出钢-兑铁期间达到1 600r/min,吹炼200s后提到2 200r/min。如果是双渣冶炼,二次下枪吹炼开始手动降至1 600 r/min,120s后恢复2 200r/min满足了转炉烟气正常流动的要求,减少了炉口处空气的进入量。

3 优化后的效果

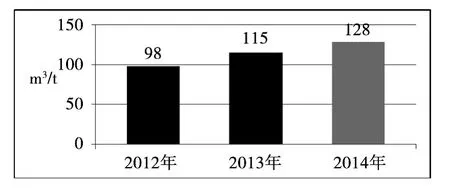

经过两年来对转炉原料条件、生产工艺控制的持续优化和转炉冶炼操作水平、管理水平的提高,120t转炉煤气回收指标有了极大地改善,到2014年年末转炉煤气吨钢回收量达到128m3以上,较2012年120t转炉投产时吨钢煤气回收98m3有大幅度提高,煤气内部结算价格按0.22元/m3、年产钢150万t计,年平均增创效益400余万元。

图1 转炉吨钢煤气回收逐年提高趋势图

4 存在问题

(1)炼铁—炼钢环节中无铁水预处理装置,铁水成分波动较大,特别是铁水中硅、磷含量高,造成转炉不得不进行双渣操作,不可避免地影响煤气回收。

(2)由于铁水成分波动较大,转炉操作还存在一定的不稳定性,集中表现在终点命中率差,转炉终点拉碳过高,造成二次倒炉补吹冶炼,影响转炉煤气回收。

以上两点是我们近阶段煤气回收急需解决的问题。

5 结语

转炉煤气回收是一项实践性很强的技术,与炼钢的工艺设备条件及操作水平密切相关,西钢120t转炉结合自身设备及工艺特点,通过不断优化和完善煤气回收操作制度,大幅度提高了吨钢煤气回收量,特别在目前国内钢铁产能严重过剩,钢材价格持续下跌,在钢铁企业低利润甚至负利润情况下,提高转炉煤气回收工作对企业最大限度低回收和利用能源,降低生产成本,实现负能炼钢起到了重要作用。

[1]王爱华等.转炉煤气回收的影响因素及改善措施[M].中国钢铁年会论文集,2005.