聚合物膜催化接触器研究进展

2015-08-19石文英李红宾周蓉

石文英,李红宾,周蓉

(河南工程学院纺织学院,河南 郑州 450007)

膜技术是一种新型高效的化工技术,具有能耗低、分离效率高及便于与其他化工技术集成等优点。在过去的几十年中,膜分离技术在国内外已取得了迅猛的发展,目前已广泛应用在能源、化工、制药、环境、生物及食品等领域[1]。膜催化反应器(membrane catalytic reactors)将膜技术与催化反应进行结合,从而大大提高了反应选择性、分离效率和产率。自从20世纪80年代出现以来,逐渐引起了世界各国政府和科学研究者的极大重视。严格意义上的膜催化反应器是集催化反应过程和膜分离过程于一体的综合系统,二者并不是简单的结合,而是通过特殊的方法、技术将其耦合。因此,在反应的选择性和产率得到有效提高的同时,设备投资、操作费用及生产成本均较大程度地降低;而且膜催化反应器突破了常规反应器的热力学平衡限制,大大提高了反应转化率,同时能简化生产工艺、节能环保[2]。

一些研究中的膜催化反应器由于不具有分离功能,不属于严格意义上的膜催化反应器。但是由于在消除膜孔内的分子扩散、加快强化传质等方面有显著优势,使其多用于多相催化反应领域,膜催化接触器即是其中一类[3]。目前国内外研究膜催化反应器的综述文章较多且多以无机膜催化反应器为主,较少有对这类非严格意义的聚合物膜催化反应器进行综述。随着近年来新型聚合物膜材料、制膜技术及膜反应器的开发,聚合物膜催化反应器正在不断地拓展,已为世界各国科学家们普遍关注和重视。因此,本文重点对这类非严格意义上的聚合物膜催化反应器——聚合物膜催化接触器的特点、所用聚合物催化膜的材料和其制备方法及其催化反应机理进行归纳和探讨。

1 膜催化反应器分类

膜催化反应器按照反应物及产物的流动方式分为产物提取器、反应物分布器和膜接触器3种类型。每一类型都对特定的一类化学反应有利,图1所示为不同类型膜催化反应器的示意图。

产物提取器(extractor)通过在反应过程中选择性地脱除一种产物,进而突破化学反应热力学平衡的限制,促使平衡向生成物方向移动,产率得到提高[4],所有的酯化反应及渗透汽化都适用于这一类。反应物分布器(distributor)通过控制一种反应物的浓度及其分布,从而避免副反应的发生,提高反应的选择性。产物提取器和反应物分布器这两类膜催化反应器实现了化学反应与分离技术的结合,不仅使反应转化率与选择性有所提高,而且可以简化流程和节省装置投资,但对所用膜材料要求很高,不仅需具有强化学稳定性和热稳定性,而且要对反应物或者产物有很高的选择透过性。膜接触器根据接触方式不同分为界面接触器(interfacial contactor)和一次通过膜催化接触器(flow-through contactor)(即膜催化接触器),如图1所示。界面接触器中反应物从膜的两侧进入膜中发生反应,这种接触器适用于两种反应物不相容的情况,比如说气液反应[5]。膜催化接触器中反应物从膜的一侧进入膜中发生反应,其更适用于均相反应。

图1 不同种类膜催化反应器示意图

2 膜催化接触器及其特点

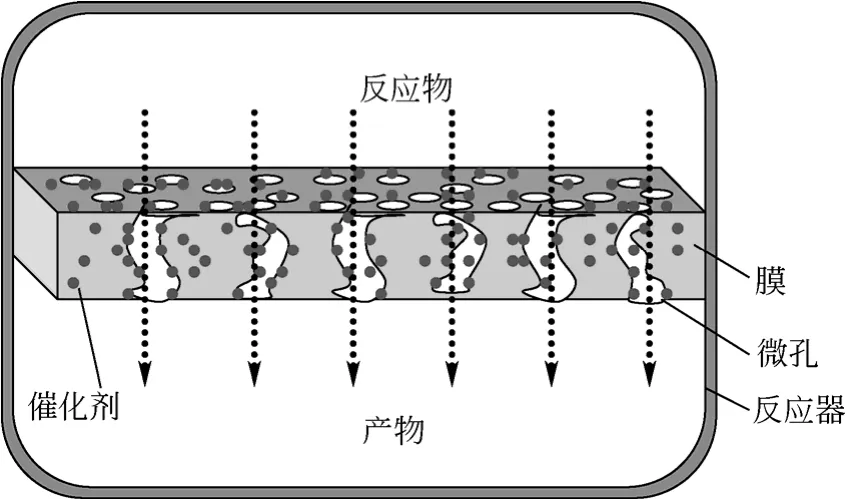

膜催化接触器是将催化剂均匀负载在膜基体中或者膜基体本身具有催化活性,利用膜的多孔特性,使催化反应点大大提高,反应物与催化剂可以在较短的接触时间内进行高效反应,因此反应效率及产率得到显著提高。在这类非严格意义的膜催化反应器的研究中,有些将其称为膜催化反应器;由于未反应的反应物和转化的产物均较易透过催化膜,反应物和产物不能实现有效分离,因此有些则只称其为催化膜装置。图2所示为典型的膜催化接触器示意图。反应混合物流经膜催化接触器中的多孔膜的同时进行催化反应,通过改变反应混合物的流经速率进而控制反应物与催化剂的接触时间(即反应时间),从而得到高产率的产物。由于反应物一次通过催化膜的停留时间通常较短,往往需要外部多次循环,实现充分转化。

与其他膜催化反应器相比,膜催化接触器的特 点表现在:①催化膜为整体式催化剂,整个工艺流程及操作简单,避免了将催化剂与反应液进行分离的步骤;②催化活性组分固载并分散于大孔膜基体及膜孔内表面,高度分散性大大增加了有效反应面积;③膜孔内通过强制对流进行传质,分子扩散被抑制,因而反应混合物更容易与更多的催化活性点接触,有利于提高反应速率和转化率;④反应混合物在催化膜膜孔中的停留时间易进行控制,且膜孔中的催化反应可认为是在近似理想平推流的条件下发生,这对产物选择性的提高十分有利[6]。

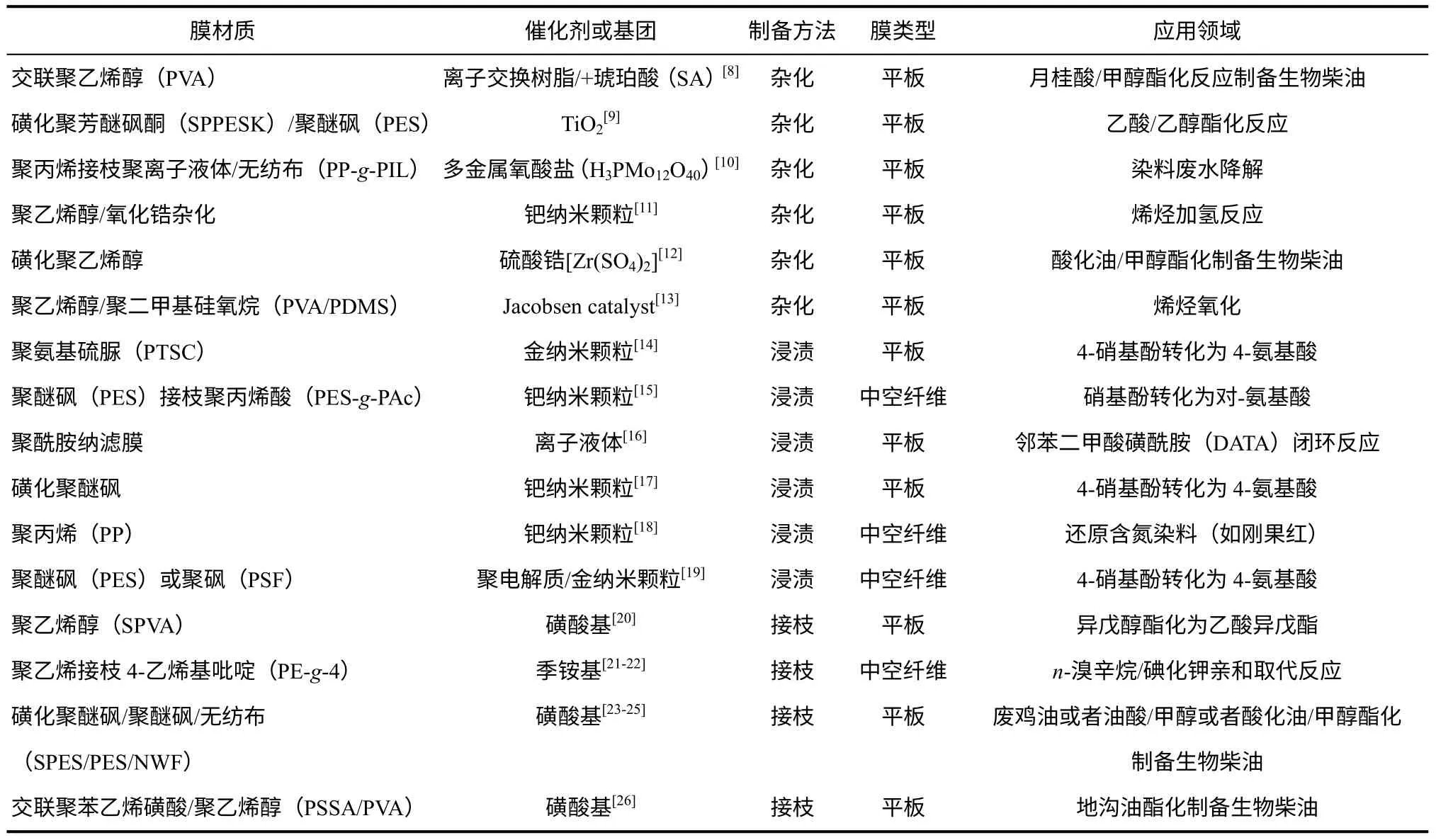

表1 聚合物膜催化接触器所用膜材料

图2 膜催化接触器示意图

3 聚合物催化膜

影响膜催化接触器性能的因素有很多,除了诸多工艺参数(如反应物组成、物料流动方式、物料流动速率、操作压力及温度等)外,起决定性作用的是催化性能(如催化膜的比表面积、催化剂本身的活性、膜的渗透选择性等)[7]。催化膜的性能主要取决于膜材料的种类、膜制备方法、膜结构与形态以及催化剂的选择。另外,由于催化反应过程往往伴随着较高的压力以及有机反应物的侵蚀,所以对膜的性能提出了更高的要求。因此聚合物膜催化接触器所用催化膜不仅要求其分子主链和侧链具有丰富的功能基团,以利于引入活性纳米粒子或基团,而且要求其具有良好的物理、化学稳定性和力学性能,以便适用于不同催化反应过程及延长其使用 寿命。

3.1 类型

聚合物催化膜主要分为平板和中空纤维两大类型。平板膜具有制备及安装简单等特点,中空纤维膜具有比表面积大、催化活性点多及自支撑等特点。具体选用何种类型的催化膜需要根据具体的催化反应过程(如反应物料体系的性质、压力及温度等)而定。

3.2 制备方法

聚合物催化膜制备主要杂化法、浸渍法及化学接枝法。杂化法,即催化粒子直接掺杂聚合物膜材料,这是制备聚合物催化膜最简单的方法。其关键是催化粒子的有效负载。通常可以通过聚合物基体材料交联或者促进固体催化纳米分散的方式,提高催化粒子的负载能力。但是由于催化粒子与聚合物之间只是物理混合,没有化学键形成,催化粒子很容易流失,因而降低了催化膜的使用寿命。浸渍法与制备无机负载型催化剂时采用的浸渍吸附沉淀法相类似,即把预先制备好的聚合物膜置于含有催化剂的溶液中浸渍一定时间后,进行还原、活化以及干燥等后处理工艺而得到聚合物催化膜。该法制得的催化膜中催化剂与聚合物膜之间结合力也较弱,在实际使用中易发生催化剂剥离而导致催化膜催化活性下降。另外,此法制备的催化膜中的催化剂负载量往往不能得到保证,膜催化效率因此受到影响。化学接枝法,即直接将催化活性基团以化学键的形式连接在聚合物分子链上。这种方法克服了杂化法与浸渍法易产生的催化剂流失的缺点,可显著提高活性成分的负载能力及催化膜的使用寿命。化学接枝方法种类繁多,具有广阔的开发潜力及应用价值。表1所示为不同方法制备的聚合物膜催化接触器用膜材料,可以看出聚合物膜催化接触器所用膜材料来源广泛,可用于诸多催化反应中。

如前所述,催化组分与聚合物基体的结合力及其分散性是影响催化膜催化性能的重要因素。常规的物理混合,膜催化性能往往得不到大幅度提高。刘庆林等[27]把聚乙烯醇(PVA)与硫酸锆[Zr(SO4)2]通过机械共混制得杂化催化膜用于渗透汽化,与常规酸催化工艺相比对乙酸丁酯的转化率提高了50%。但是催化膜使用寿命较低,这是因为催化剂与膜材料之间没有强的相互作用力,只是物理掺杂,催化剂被反应混合物溶胀而溶解流失,因而此法制备的催化膜使用寿命较低。

催化组分与聚合物基体间化学作用力或者化学键的引入克服了这一缺点。Shi等[12]采用磺化改性的聚乙烯醇(SPVA)与Zr(SO4)2杂化制得催化膜,发现SPVA与Zr(SO4)2之间存在氢键,且Zr(SO4)2在SPVA基体中有很好的分散性,相对于未改性的Zr(SO4)2/PVA膜来说,Zr(SO4)2/SPVA膜催化效率和使用寿命都有显著提高。Shi等[28]通过磺化反应得到磺化聚醚砜(SPES),并将其与聚醚砜(PES)共混制备SPES/PES共混催化膜,用于酸化油间歇反应制备生物柴油。通过考察其重复使用性能发现:反应体系中使用相同H+浓度下,SPES/PES共混膜使用寿命明显高于Zr(SO4)2/SPVA杂化膜。这是因为Zr(SO4)2与SPVA之间是氢键作用力,而SPES/PES共混膜中—SO3H催化活性基团是以化学键的形式结合在聚合物上,所以催化膜的使用寿命得到显著提高。朱木兰等[26,29]制备出一种新型催化膜——聚苯乙烯磺酸(PSSA)/聚乙烯醇(PVA)共混催化膜,并用于“地沟油”催化酯化制备生物柴油。该膜在120℃下进行热交联,重复使用3次后转化率仍保持在80%以上,比没有经过热交联的膜的催化效率高约30%,显示出较高的催化性能。通过以上分析进一步说明,通过化学方式在聚合物分子链上引入催化活性基团,能够更大幅度提高催化膜的催化活性及使用寿命。

3.3 应用

目前,聚合物催化膜主要应用在催化酯化、催化氧化及难降解物质分解等催化反应中。表1中列有聚合物催化膜的应用领域,其中催化酯化反应主要包括月桂酸/甲醇、乙酸/乙醇、酸化油/甲醇、废鸡油或者油酸/甲醇、酸化油/甲醇及地沟油酯化等。催化氧化主要为烯/炔烃氧化及酚酸氧化,难降解物质分解主要包括染料废水降解。

4 膜催化反应机理

对于这种非分离性的膜催化接触器,其催化作用机理一直是学术界感兴趣的课题。通常来说反应物要到达催化膜表面,再深入到微孔膜孔内部进行反应,或者产物自催化膜微孔内表面到达外表面及液相空间,均需要经历相间扩散(外扩散)及膜孔内扩散(内扩散)。扩散过程的速率小于表面反应的速率,因此扩散过程成为整个反应的控制步 骤[30]。在这种情况下,由于传质阻力的存在,所测出的总反应速率均低于表面反应的本征速率。此时的动力学结果显然不是表面化学过程的规律,而是扩散行为的表现,催化膜的作用得不到充分发挥。所以应该设计反应器使其能调节反应物和产物的选择性吸附、脱附和传递,或者强制反应物一次通过催化膜,减小传质阻力,使化学反应成为控制步骤,以达到催化系统的整体最优效果。

一些学者对膜催化接触器的反应机理进行了探讨。Cheng等[31]认为具有催化活性的多孔膜可以在某种程度上影响反应物和中间产物的浓度分布,从而对反应的选择性和产物分布进行控制。Shah等[32]认为负载多孔膜上的催化剂的活性是传统球形催化剂的10倍以上,反应物和产物通过膜时,对反应的催化作用比扩散作用要强得多。Ilinich等[33]经过研究,在SiO2-Al2O3大孔陶瓷膜上固载Pd-Cu催化活性组分而制得陶瓷催化膜,并将其应用于加氢还原水中硝酸盐。由于Pd-Cu 催化剂颗粒高度分散并负载于陶瓷催化膜中,膜大孔结构又有利于孔间强化传质,因此大大降低了反应物在催化剂颗粒孔内的扩散阻力,提高了反应速率。研究结果表明,在反应混合物在膜孔中的强制对流使反应速率和转化率得到大幅度提高。Schmidt等[34]将阳离子交换树脂填充固定床反应器和膜催化接触器作对比,研究发现由于膜催化接触器存在强制传质现象而离子交换树脂通常只具有小的孔结构(几纳米到几百纳米),反应物和产物只有在“浓度梯度”的驱动下才能进出树脂孔结构中,传质效率低下,不利于提高催化 效率。

综合这些报道,膜催化接触器中反应过程的基本步骤如图3所示。步骤1为反应物由液相主体扩散到催化膜表面;步骤2为反应物由膜表面向膜孔内扩散,到达可进行反应的活性中心;步骤3、4、5依次进行反应物的吸附,反应物在表面上反应生成产物,产物自表面解吸,这总称为表面反应过程,其反应历程决定该催化反应的本征动力学;步骤6中产物由膜孔内表面扩散到催化膜表面;步骤7中产物由膜表面扩散到液相主体。其中步骤1、步骤7属于外扩散,步骤2~6属于内扩散。

4. 1 内扩散阻力

图3 反应物和产物在催化膜中的扩散示意图 1~7—步骤

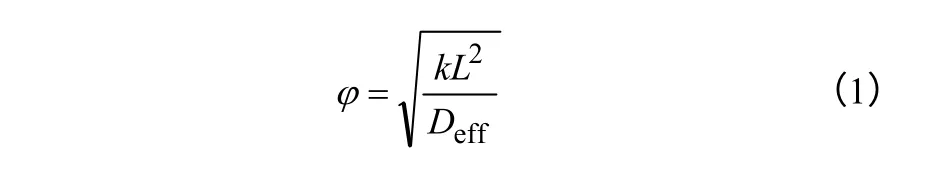

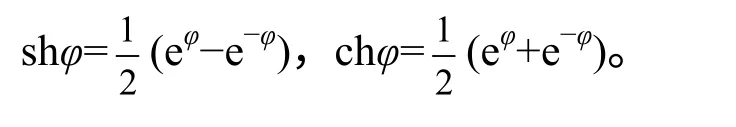

Lopes等[35]指出催化膜孔内扩散对反应速率的影响不可忽略,内扩散阻力的判定可以通过内扩散因子来表示,并可归结为一量纲为1群φ,φ为席勒(Thiele)模数。一般从膜表面到膜孔内部处反应物的浓度是逐渐降低的,φ值的不同,降低的程 度也有差异。φ值越大,反应物的浓度变化越急剧,当φ=0.5时,催化膜孔内反应物的浓度几乎与外表面处相等。膜孔内的浓度分布是反应的扩散与反应的综合结果,而φ值的大小又反映了浓度分布的特征,从φ值可以判断出内扩散对反应过程的影响程度。φ值由式(1)确定。

式中,k为本征速率常数;L为膜厚度;effD为多孔膜的扩散系数,有别于在反应物主体中的扩散系数0D。effD的数值通常由多孔膜的孔隙率ε、曲折因子τ及有效扩散因子 0D决定,见式(2)。

传质对于总反应的影响由有效因子η来表示,见式(3)。

式中,th表示反正弦双曲函数,thφ= shφ/chφ,

4. 2 外扩散阻力

为定量说明外扩散对均相催化反应过程的影响,Vospernik等[36]引入外扩散(相间)有效因子ηx的概念,见式(4)。

式中,Rxi表示实际催化膜外表面上的反应速率;Rx0表示无外扩散影响时催化膜外表面上的反应速率。

ηx反映了外扩散对非均相催化反应速率的影响。显然,当不存在外扩散影响时,ηx=1;当存在外扩散影响时,ηx<1,因为无外扩散影响时的反应速率总是大于有外扩散影响时的反应速率。外扩散影响越严重,xη越小。对于一级反应,ηx可以由式(5)表示。

式中,Da称为丹克莱尔数(Damkohler), 是化学反应速率与外扩散速率之比,见式(6)。当Da→0时,外扩散阻力趋近于0,外扩散无影响;Da越大,外扩散影响越严重。

对于一级反应,Da表示为式(7)。

式中,k为催化膜的反应速率常数,s-1;A为催化膜的比表面积(Sm/Vm),m-1;ks为催化膜外表面液固传质系数,m/s。

Schomarcker等[37]在膜催化接触器中采用自制的新型Pd-PAA复合催化膜进行辛炔、1,5-环辛二烯等不饱和烃的催化加氢反应并研究其反应动力学。反应混合物在活性层膜孔中的强制对流过程使得反应物能更多更快地与活性点接触而发生催化反应,从而使反应速率得到提高。然而,该研究忽略了扩散对膜催化反应动力学的影响。Shah等[38]采用新型的聚醚砜微滤膜孔道接枝磺化聚苯乙烯链段作为非均相催化剂,采用对甲醇和乙酸的酯化进行了研究。结果表明,Flow-through反应模式连续反应时停留时间为20s和间歇反应11h具有相同的转化率。该研究并对其动力学进行了探索,建立动力学模型(关于醇油摩尔比、催化剂用量反应时间及反应温度对转化率的影响)。然而,本研究没有考察催化膜本身参数(孔隙率、膜厚度等)对转化率的影响。李建新等[28]采用溶液相转化法制得SPES/PES/非织造布多孔复合膜并应用于膜催化反应器连续化制备生物柴油中,考察了反应速率及转化率与复合膜物理参数(如膜厚度、膜面积和孔隙率等)和操作条件(如体积流速、反应温度等)之间的关系,建立SPES/PES/NWF复合膜连续催化酯化反应动力学模型,并且研究了反应过程内外传质阻力对酯化反应的影响。该模型计算值与实验值十分吻合。

5 展 望

聚合物膜催化接触器用于催化反应体系作为有前景的领域之一受到人们的关注和广泛研究,但其用于工业生产还有诸多问题没有解决。

(1)首先是催化膜的催化效率和使用寿命有 待进一步提高。开发新型催化膜材料和膜分离材料,提高聚合物基体材料与催化活性中心基团之间的键合作用以及(催化)膜材料多层次结构调控将是未来研究的重点。

(2)其次是膜污染和催化膜失活问题。由于原料的多样,对催化膜造成很大的污染或失活,使催化性能严重降低。寻找有效的膜清洗方法或者减轻膜污染问题是关键。

(3)另外,膜催化接触器在模型的设计与反应工程方面等均具有一定的难度,需要更多更深入的研究和开发。

反应混合物及产物在催化膜上的吸附与扩散过程以及膜催化接触器中的反应动力学模型的建立和研究等关键性、基础性问题还需要更加深入的研究。随着应用研究的不断深入,膜催化接触器将在更多的反应体系中得到应用,一些科学性和技术性难题将会逐步解决。

[1] 曹阳,李遵龙. 膜技术在工业用水处理及废水处理的应用[J]. 化工进展,2013,32(s1):222-224.

[2] 高会元,李永丹,林跃生. 糠醛在Pd-Cu膜反应器中催化加氢合成糠醇[J]. 化工学报,2006,57(3):693-699.

[3] Harry P,Paul W R. Enzyme-coupled ultrafiltration membranes[J].Biotechnology Bioengineering,1975,17:445-448.

[4] 陈龙祥,由涛,张庆文,等. 膜反应器研究及其应用[J]. 现代化工,2009,29(4):87-90.

[5] 王建宇,徐又一,朱宝库. 高分子催化膜及膜反应器研究进展[J]. 膜科学与技术,2007,27(6):82-88.

[6] 李治,钱孟平. 强酸型离子交换膜催化合成草酸二异戊酯[J]. 精细与专用化学品,2003,11(10):61-63.

[7] 周永华,叶红齐,陈春辉. 催化接触器O型膜反应器的研究进展[J]. 工业催化,2007,15(11):6-10.

[8] Casimiro M H,Silva A G,Alvarez R,et al. PVA supported catalytic membranes obtained by γ-irradiation for biodiesel production[J].Radiation Physics and Chemistry,2014,94 :171-175.

[9] Ma X H,Wen X,Gu S W,et al. Preparation and characterization of catalytic TiO2-SPPESK-PES nanocomposite membranes and kinetics analysis in esterification[J].Journal of Membrane Science,2013,430:62-69.

[10] Ma S N,Meng J Q,Li J H,et al. Synthesis of catalytic polypropylene membranes enabling visible-light-driven photocatalytic degradation of dyes in water[J].Journal of Membrane Science,2014,453:221-229.

[11] Liguori F,Barbaro P,Giordano C,et al. Partial hydrogenation reactions over Pd-containing hybrid inorganic/polymeric catalytic membranes[J].Applied Catalysis A:General,2013,459 :81-88.

[12] Shi W Y,He B Q,Ding J C,et al. Preparation and characterization of the organic-inorganic hybrid membrane for biodiesel production[J].Bioresource Technology,2010,101:1501-1505.

[13] Mac Leod T C O,Marques R S,Schiavon M,et al. An environmentally friendly triphasic catalytic system: Mn (salen) occluded in membranes based on PDMS/PVA[J].Applied Catalysis B:Environmental,2010,100:55-61.

[14] Villalobos L F,Neelakanda P,Karunakaran M,et al. Peinemann. Poly-thiosemicarbazide/gold nanoparticles catalytic membrane:In-situgrowth of well-dispersed,uniform and stable gold nanoparticles in a polymeric membrane[J].Catalysis Today,2014,236:92-97.

[15] Emin C,Remigy J C,Lahitte J E. Influence of UV grafting conditions and gel formation on the loading and stabilization of palladium nanoparticles in photografted polyethersulfone membrane for catalytic reactions[J].Journal of Membrane Science,2014,455:55-63.

[16] Keraani A,Rabiller-Baudry M,Fischmeister C,et al. Immobilisation of an ionically tagged Hoveyda catalyst on a supported ionic liquid membrane:An innovative approach for metathesis reactions in a catalytic membrane reactor[J].Catalysis Today,2010,156:268-275.

[17] Domènecha B,Muñoza M,Muravieva D N,et al. Catalytic membranes with palladium nanoparticles:From tailored polymer to catalytic applications[J].Catalysis Today,2012,193:158-164.

[18] Jia Z Q,Sun H J,Du Z X,et al. Catalytic bubble-free hydrogenation reduction of azo dye by porous membranes loaded with palladium nanoparticles[J].Journal of Environmental Sciences,2014,26:478-482.

[19] Lu O Y,David M D,Seth R H,et al. Catalytic hollow fiber membranes prepared using layer-by-layer adsorption of polyelectrolytes and metal nanoparticles[J].Catalysis Today,2010,156:100-106.

[20] Casimiro M H,Silva A G,Pinto J V,et al. Catalytic poly(vinyl alcohol) functionalized membranes obtained by gamma irradiation[J].Radiation Physics and Chemistry,2012,81:1314-1318.

[21] Jia Z Q,Zhen T L,Zhang X Q. Application of phase-transfer catalytic membrane reactor in liquid-liquid nucleophilic substitution reaction:Effects of operating parameters[J].Journal of Membrane Science,2014,454:316-321.

[22] Jia Z Q,Zhen Tianli,Zhang Xiaoqin,et al. Preparation of phase-transfer catalytic porous membrane by γ-ray irradiation grafting and its application in nucleophilic substitution reaction[J].Journal of Membrane Science,2013,448:74-80.

[23] Shi W Y,Li J X,He B Q,et al. Biodiesel production from waste chicken fat with low free fatty acids by an integrated catalytic process of composite membrane and sodium methoxide[J].Bioresource Technology,2013,139:316-322.

[24] Shi W Y,He B Q,Cao Y P,et al. Continuous esterification to produce biodiesel by SPES/PES/NWF composite catalytic membrane in flow-through membrane reactor:Experimental and kinetic studies[J].Bioresource Technology,2013,129:100-107.

[25] Shi W Y,He B Q,Li J X. Esterification of acidified oil with methanol by SPES/PES catalytic membrane[J].Bioresource Technology,2011,102:5389-5393.

[26] Zhu M L,He B Q,Shi W Y,et al. Preparation and characterization of PSSA/PVA catalytic membranefor biodiesel production[J].Fuel,2010,89:2299-2304.

[27] 刘庆林,朱玉山,陈洪钫. 交联聚乙烯醇渗透蒸发膜用于酯化反应过程[J]. 高校化学工程学报,1997,11(2):172-176.

[28] Shi W Y,He B Q,Li J X,et al. Continuous esterification to produce biodiesel by SPES/PES/NWF composite catalytic membrane in flow-through membrane reactor:Experimental and kinetics studies[J].Bioresource Technology,2013,129:100-107.

[29] 朱木兰,何本桥,石文英,等. 响应面法优化PSSA/PVA共混膜催化酯化制备生物柴油[J]. 膜科学与技术,2011,31(4):89-93.

[30] 刘庆林,肖剑,张志炳. PVA-Zr (Ⅳ) 膜催化乙酸和丁醇酯化反应的性能[J]. 化工学报,2003,54(1):64-67.

[31] Cheng Y,Feng Y,Ren Y,et al. Comprehensive kinetic studies of acidic oil continuous esterification by cation-exchange resin in fixed bed reactors[J].Bioresource Technology,2012,113,65-72.

[32] Shah T N,Ritchie S M C. Esterification catalysis using functionalized membranes[J].Applied Catalysis A,2005,296:12-20.

[33] Ilinich O M,Cuperus F B,Gemert R W,et al. Catalytic membrane in denitrification of water: A means to facilitate in traporous diffusion of reactants[J].Separate Purification Technology,2000,21(1-2):55-60.

[34] Schmidt A,Schomäker R. Partial hydrogenation of sunflower oil in a membrane reactor[J].Journal of Molecular Catalysis A:Chemical,2007,271:192-199.

[35] Lopes J P,Cardoso S S S,Rodrigues A E. Effectiveness factor for thin catalytic coatings:Improved analytical approximation using perturbation techniques[J].Chemical Engineering Science,2012,71:46-55.

[36] Vospernik M,Pintar A,Bercic G,et al. Mass transfer studies in gas-liquid-solid membrane contactors[J].Catalysis Today,2003,79:169-179.

[37] Schomarcker R,Schmidt A,Frank B,et al. Membranenals catalysatortraeger[J].Chemie Ingenieur Technik,2005,77(5):1-9.

[38] Shah T N,Ritchie S M C. Esterification catalysis using functionalized membranes[J].Applied Catalysis A:General,2005,296(1):12-20.