超重力旋转床转子结构研究进展

2015-08-19孙永利张宇肖晓明

孙永利,张宇,肖晓明,3

(1天津大学化工学院,天津 300072;2天津大学精馏技术国家工程研究中心,天津 300072;3北洋国家精馏 技术工程发展有限公司,天津 300072)

超重力技术是20世纪70年代末发展起来的一项新型技术[1],基本原理是利用多相流体系在超重力场中的独特流动行为,强化相间的相对速度和接触程度,其本质就是为了强化“三传一反”过程。目前来说,超重力场主要是通过设备整机或部件的旋转获得,因此其实质上就是比常规重力场大得多的离心力场,可以用特征参数——超重力因子来描述。相比常规填料塔和板式塔,超重力旋转床在传质单元高度方面减小了1~2个数量级,显著强化了气液传质过程,缩小了设备体积,在至今三十多年时间里已被成功应用于精馏[2]、吸收[3]、有机化合物脱挥[4]、纳米材料制备[5]和磺化反应[6]等相关领域。

超重力旋转床的核心部件是内部的旋转转子,随着其结构的不断发展,超重力旋转床能处理的物系越来越多,不仅构成转子的填料在不断变化,转子的构成也不再只是拘泥于填料形式,出现了诸如旋转板式床(rotating trayed bed,RTB)等新型超重力旋转床,从最开始的一体化转子衍生出了后来的分区转子。现阶段,超重力旋转床转子的结构演变主要是从流体力学、传质性能和能耗方面进行不断权衡与优化,以满足不同分离过程的需求,本文主要从这方面入手介绍一些颇具代表性的超重力旋转床的基本结构和研究近况。

1 一体化转子旋转床

一体化转子是指在超重力旋转床中,整个转子各个部分按相同方向和相同角速度共同旋转,构成一个整体性的转子。旋转填料床(rotating packed bed,RPB)作为第一台超重力设备,采用的便是一体化转子,至今仍广泛地应用于各种化工分离过 程中。

1.1 传统填料旋转床

世界上第一台RPB由英国帝国化学工业公司的Ramshaw教授等[7]发明,该设备显著强化了传质过程,获得了比传统填料塔更好的传质效果。在这之后,研究者们主要将精力集中在转子内部填料的选型上,出现了各种不同丝网填料及其组合形式的旋转床[8-12]。此外,其他填料形式还包括塑料网状填料[13]、泡沫金属填料[14-15]、玻璃微珠填料[16]和三角形螺旋填料[17-21]等。

李振虎等[22]以空气-H2O-SO2实验物系研究对比了两种装有不同丝网填料旋转床的压降特性。结果显示,与普通丝网填料旋转床相比,RS钢波纹丝网填料旋转床压降减小约23%,这充分说明超重力旋转床的流体动力学性能受转子填料形式影响较大,在填料的选型方面还具有很大的上升空间。栗秀萍等[23]选用乙醇-水为实验物系,在一台内外径分别为60mm和180mm、高度为40mm的波纹丝网填料旋转床中进行了精馏实验,测得其理论塔板高度约为10.9~17.6mm,而在传统填料塔中,这一数值往往在数百毫米以上[24]。

RPB的出现为化工过程强化领域带来了新的活力,能在很大程度上强化“三传一反”过程。但在转子高速旋转的过程中,必须解决好设备的动平衡问题,使得RPB能长时间保持稳定运转,这是很多生产企业十分重视的问题。

1.2 同心环波纹碟片旋转床

20世纪90年代,由于内外压力梯度过大,常用的RPB流道一般都较短,不利于多相传质反应,且内部结构过于复杂,不利于制造、安装和维护。因此,如何设计一种压降低、结构简单的新型旋转床成为当时的技术难题。

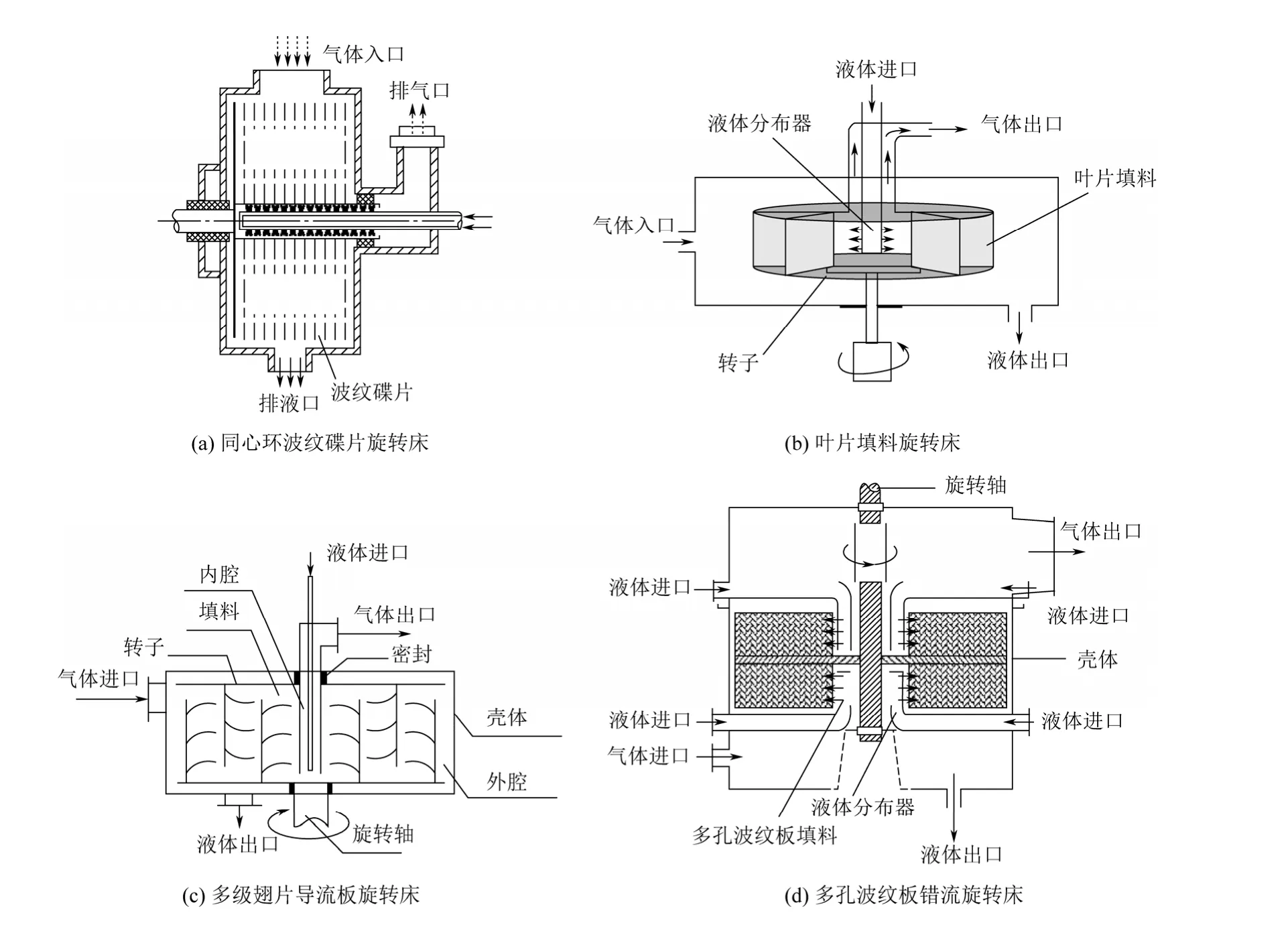

针对上述问题,华南理工大学邓先和等[25]于1996年发明了同心环波纹碟片旋转床,其基本结构为将多块同心圆环薄板沿轴线排布成环形体形式,如图1(a)所示。该旋转床具有排液顺畅、压降小、制造、安装和维修方便等优点。

简弃非等[26]以空气-CO2-NaOH体系研究了铝质同心环波纹碟片旋转床的干床气相压降和传质特性。在相同操作状态下,其干床压降为金属丝网填料旋转床的60%,等板高度为12.4~23.0mm,与传统RPB基本相当,显示了其良好的压降和传质性能。

此外,同心环波纹碟片旋转床还被应用于制备粒径范围在20~30nm的纳米碳酸钙[27]。研究表明,转速n=1100r/min、CO2体积分数为40%且晶型控制剂使用量约为Ca(OH)2质量的0.5%时是反应的最佳操作条件,此时的化学反应过程得到充分的强化,这为纳米材料的制备方法提供了又一成功范例。

总体来说,同心环波纹碟片旋转床的出现成功解决了当时传统RPB存在的问题,降低设备压降的同时还保持了良好的传质性能,对未来超重力旋转床结构的进一步优化具有显著的指导意义。

1.3 叶片填料旋转床

由于传统RPB在处理大蒸气量中的挥发性有机污染物时气相压降较大,台湾长庚大学Lin等[28]首次在超重力旋转床中采用叶片填料形式的转子,如图1(b)所示。旋转床中转子内外径分别为19.5mm和62.5mm,高度为29.5mm,填料比表面积为299m2/m3,空隙率为0.97,由12个叶片按30°间隔沿径向排布,每个叶片表面均覆盖有不锈钢丝网,气液两相在叶片之间的通道以逆流形式接触。在水脱氧和异丙醇吸收实验中研究了叶片填料旋转床的压降和传质特性,结果显示,其气相压降比传统RPB低。实验中,叶片填料旋转床的等板高度分别为22~24mm和11~33mm,传质性能稍逊于传统RPB,但相差不大。

目前,叶片填料旋转床已被成功应用于挥发性有机污染物的吸收、蒸气中脱除甲醇和正丁醇等分离过程中[29-30],为各种溶剂回收过程提供了良好的技术支持。

叶片填料旋转床在尽可能不过多影响到传质性能的前提下,降低了设备压降,但是这种降低程度十分有限,未来可以着重从叶片的布置和叶片表面的填料入手对其进一步优化。

1.4 翅片导流板旋转填料床

翅片导流板填料旋转床是为了保持设备动平衡、延长气液接触时间和解决液沫夹带等问题而发明的,气相和液相在翅片导流板填料中逆流接触,其结构如图1(c)所示。

中北大学栗秀萍等[31-32]分别以乙醇-水、甲醇-水为介质,在常压下以多级翅片导流板旋转填料床进行了连续精馏实验,探究了超重力因子、原料液流量和回流比对传质的影响,并进行了显著性检验。显著性由高到低依次是回流比、超重力因子和原料液流量,证明在超重力设备中的精馏过程仍然受回流比影响最为严重。在实验范围内,多级翅片导流板旋转床的等板高度达到了4.8~11.9mm,传质性能已优于大部分传统RPB,传质效果得到很大提升。

翅片导流板填料有效利用了填料层的轴向和径向空间,其空间利用率得到极大提升,同时还延长了气液两相在填料床中的接触时间和距离。但将多级翅片导流板旋转填料床应用于工业中时,与实验设备相比存在一定的放大效应。因此多级翅片导流板旋转填料床在工业应用方面仍具有较大的技术难度,在设备放大后应更加注重其动平衡性。

1.5 多孔波纹板错流旋转床

由于逆流旋转床存在压降大、气液处理量小等缺点,研究人员逐渐把精力转移到错流旋转床上,而多孔波纹板旋转床即属于错流旋转床的一种,具有动平衡性好、放大效应不明显等优点,其结构如图1(d)所示。

图1 一体化转子旋转床结构示意

焦纬洲等[33-35]对多孔波纹板错流旋转床进行了各项深入研究,以空气-水为实验物系,研究了两种板间距填料的流体动力学行为,发现在实验操作范围内其湿床压降为15~179.9Pa,不到近似操作条件下逆流旋转床[36-37]的十分之一。同时,还以CO2-NaOH为实验物系,研究了两种板间距填料的传质性能。结果显示,其液相体积传质系数KLae在两种相似操作条件下分别为0.857/s和1.087/s,仅比文献[8]中金属丝网填料逆流旋转床略小。

从结果显示来看,多孔波纹板错流旋转床通过气液接触方式的改变大大降低了设备压降,而传质性能只是略微降低,这为未来对这两方面的权衡提供了很好的以小换大的思路。

1.6 螺旋通道型旋转床

螺旋通道型旋转床(rotating bed with helix channels,RBHC),又称旋转床超重力反应器,最初由湘潭大学周继承等[38]发明,主要是为了解决现有RPB必须装填填料和易堵塞等问题。其转子的中央进料腔外设有1~100条内端与转子进料腔相连,且外端与壳体的内腔相通的封闭阿基米德螺旋线型通道,如图2所示。将RBHC应用于气-液、液-液和气-固-液等多相反应,可极大强化化学反应过程。如用于石灰水悬浮液吸收CO2进行碳化反应,制备粒径在10~100nm的纳米碳酸钙,以及石灰水悬浮液吸收烟气中的SO2,其反应吸收率能达到99.5%。

图2 螺旋通道型旋转床转子结构示意

目前来说,RBHC大多被应用于纳米材料的制备[39-40],并取得了很好的效果。近期,研究人员将RBHC与共沉淀法相结合,创新性地提出了RBHC超重力反应共沉淀法,并成功制备出纳米级的尖晶石锰酸锂,平均粒径约为60nm[41],进一步深化了RBHC在纳米材料制备方面的应用。

然而,对于RBHC的研究绝不应止步于纳米材料的制备,未来需要开发更多其他类型功能材料的新工艺,尤其是高分子功能材料方面,以进一步拓展其应用范围。

1.7 逆流型同心圈超重力旋转床

图3 逆流型同心圈超重力旋转床结构示意

为了克服现有超重力设备压降大和转子持液量大的缺点,浙江工业大学计建炳等[42]发明了一种使用效果更好的逆流型同心圈超重力旋转床。 该设备转子中的气液接触元件由折流板式超重力旋转床(rotating zigzag bed,RZB)的动静折流板更换成了同心筛孔动圈,取消了静折流板的设置,但保留了RZB原有的动静盘结构,如图3所示,这也使得该转子具有同RZB一样能轻易实现中间进料和安装多层转子的优点。同时静折流板的取消还极大地减小了气相压降和功耗,并具有较大的通量且不易液泛。以乙醇-水为实验物系在常压下进行了精馏实验,研究了该设备的传质性能,发现其在精馏过程中存在明显的端效应,并给出了考虑内外端效应的精馏关联式。精馏实验结果显示其传质效率不如RZB,但气相压降比RZB减小了5~6倍,气液通量是RZB的5倍以上,且在实验操作范围内没有出现液泛现象。

静折流板的取消确实会显著降低功耗和压降,但是这也会导致内部流道变得过于简单,减小了气液扰动,传质性能的降低也就不足为奇。由于该设备的端效应十分明显,可以考虑增大端效应范围以提升其传质效率,充分发挥在精馏过程中的积极作用。

1.8 错流型同心圈超重力旋转床

传质设备内的气液接触方式在很大程度上影响了设备的压降和传质性能,一般来说,气液逆流接触是传质过程的最佳接触方式,但这会显著增大设备内的流体阻力。因此,如何权衡这两方面是学者们应重点研究的内容。

由浙江工业大学王广全、计建炳等[43]设计的错流型同心圈旋转床(crossflow concentric-baffle rotating bed,CRB)的基本结构与逆流型同心圈旋转床大致相同,只是同心圈开孔方式不同使得气液接触方式由逆流变为错流。在壳体直径为300mm、转子内外径分别为100mm和242mm,转子高度为80mm的CRB中,以乙醇-水为实验物系进行了精馏实验,在不同操作条件下考察了压降、轴功率和传质特性。在实验操作条件下,CRB的压降范围在100~600Pa之间,轴功耗在100~250W之间,理论板效率约为10%~15%。与RZB相比,CRB每一接触级的压降和轴功率更小,返混程度也得到有效降低,但是传质效率仅是RZB的三分之一。

针对CRB传质效率不高的缺点,设计者们[44]又从液体分布器、密封、流体接触方式3个方面对其进行了结构优化。经过各个方面的对比选择,最终优化方案为无液体分布器,密封采取汽封形式,保留气液间错流接触。优化后的CRB板效率达到了RZB的60%,相比优化前其传质效率几乎提升了一倍,适当弥补了气液接触方式改变所造成的传质性能的损失。

一种新型设备的出现,不能因为某一方面性能的低劣就否定其存在的意义,考虑各方面因素进行更深层次的优化,往往也能取得意想不到的效果。但对于CRB来说,毕竟还是存在传质效率较低这一短板,因此在实际应用中要尽量扬长避短,考虑将其应用于一些对传质要求不高而流体阻力较大的场合,以充分发挥CRB的优点。

1.9 网板填料复合旋转床

进入21世纪以后,超重力旋转床的发展开始倾向于一种复合型旋转床,其结构特征介于RPB和RZB之间。这样,两种类型旋转床的优点都能有所兼顾,适用性更强。

浙江工业大学姚文、计建炳等[45-46]在总结RPB和RZB优缺点的基础上,成功开发出一种通量大、压降小的新型高效的网板填料复合旋转床(rotating compound bed,RCB)。该旋转床转子由上下两块旋转动盘和固定在其中的同心环网板组成,形成一个整体一起转动,如图4所示。在相邻同心环网板间有填料填充,转子中心安装有旋转液体分布器,分布器外壁开设了16个喷液小孔,气相与液相在其中进行逆流接触。同时,在RCB转子中填充不锈钢鲍尔环,以空气-水、乙醇-水物系在RCB中进行了流体力学与传质性能实验,考察了气液流量和转速对RCB压降和传质性能的影响。随后,又选择乙醇-水物系,以精馏实验研究了RCB中无填料填充、同心环网板间径向填充鲍尔环、轴向填充鲍尔环及周向填充鲍尔环这4种转子的传质性能。结果显示RCB的等板高度最低能达到28mm,传质性能介于RZB和传统RPB之间。不同填充方式的气相总体积传质系数由大到小依次为:周向填充、轴向填充、 径向填充和无填充,获得了最佳的结构形式。

图4 网板填料复合旋转床结构示意

目前,将其他填料填充入RCB中的研究并没有公开报道,可以横向比较填充各种填料类型RCB的各方面性能和适用性,以弥补这方面的的不足。

2 分区转子旋转床

分区转子最大的特点是转子本身不作为一个整体统一旋转,而是被划分为几个独立的部分。分区转子主要有两种形式:一种是一部分旋转而另一部分静止;另一种则是两部分分别按不同方向或相同方向旋转。

2.1 折流板式超重力旋转床

传统RPB转子内气液接触时间过短,液体分布不均匀,需设置两处动密封导致制作加工复杂,且单一旋转床难以实现中间进料。20世纪虽然已经出现了RTB,但是整个转子仍然只包含“动”的概念。

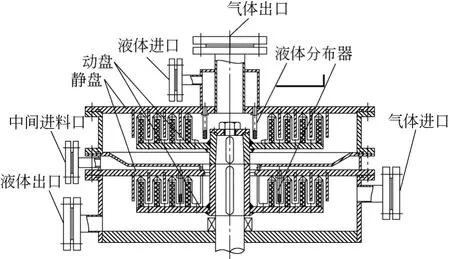

21世纪初,由浙江工业大学计建炳等[47]设计并发明的RZB属于最典型的动静结合形式。如图5(a)所示,RZB的整个转子由上下动静盘和动静折流板组合而成,动盘连接在旋转轴上随轴一起转动,静盘则静止固定在壳体上。安装在动静盘上的动静折流板相互嵌套形成供气液流通的折流式通道,动折流板上部一般开有小孔。气相在压力差的作用下从气相入口流入,以螺旋上升和下降的方式从转子外部沿径向到达转子内部,最后从气相出口排出。液相则在离心力的作用下沿径向向转子外部甩出,不断重复破碎-聚集的过程,并与气相密切接触(错流与逆流接触并存),最后由壳体收集并从液相出口 排出。

随后,计建炳等[48]又发明了多层折流板式超重力旋转床,即在RZB壳体内安装由上往下呈多级式排列的3层转子,如图5(b)所示。这种结构能使RZB的传质性能大幅提高,但是很显然,其功耗必定也是急剧增加的。

图5 折流式超重力旋转床结构示意

自RZB问世以来,各种研究工作相继得到开 展。王广全等[49]分别以空气-水、乙醇-水体系对RZB的流体动力学和传质特性进行了实验研究,探究了气体流量、回流液量和转子转速对其压降和理论板数的影响,且实验测得RZB的理论塔板高度约为50 mm,传质效果不如传统RPB[50]。李育敏等[51-52]论述了RZB功耗的组成部分,建立了可以预测零气速时理想液体功耗的数学模型。研究发现,实验条件下RPB的液相功耗为200~600W,而RZB则为400~1500W,几乎是RPB的2.5倍,因此如何有效降低RZB的功耗仍是一个值得深入研究的课题。计建炳等[53]不仅基于经验关联式给出了RZB的压降模型,还从气体切向速度的角度建立了气相压降模型,给出了超重力旋转床湿床压降小于干床压降的原因。结果显示,基于气体切向速度的压降模型偏差小于基于经验关联式的压降模型,且该模型同样适用于传统RPB。

目前来说,因为能轻易实现中间进料的优点,RZB一般是应用于各种连续精馏过程[54],如常规精馏和萃取精馏等,其他单元操作则有待进一步拓展。

动静结合是RZB最大的特征,这一创新性思路为超重力设备带来了许多巨大的好处,但是静折流板的引入必定会增加相当大的液相功耗,这对于功耗本就巨大的超重力旋转床来说无疑是雪上加霜。此外,多层转子的安装则又进一步增加了功耗需求,并且要求各层转子仍能保持长时间的稳定连续旋转也是一个不小的考验。因此,RZB本身仍具有很大的结构优化空间,如更加合理地布置转子内部的折流式通道能有效减小流体流动的阻力,降低RZB的功耗。而RZB传质效果较差是由其内部气液扰动不够强烈和气液接触面积小所致,可以设计新型的异型折流板代替原有的规则折流板弥补这一缺陷。

2.2 定-转子反应器

现有传统RPB的转子为填料层结构,用于高黏度物系和结晶沉淀体系时容易发生堵塞,因此必须定期清洗,日常维护较为麻烦。

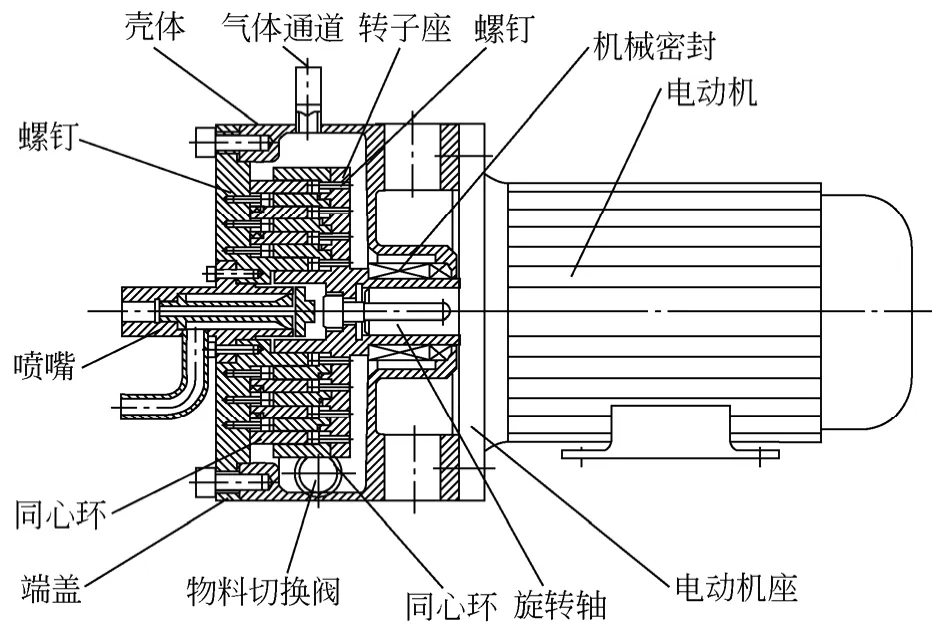

陈建峰等[55]发明了一种可应用于多相体系的定-转子反应器,可应用于多相反应、萃取、吸收和解吸等化工过程。定-转子反应器的结构如图6所示,壳体一侧与端盖相连,端盖上安装有喷嘴,另一侧与电动机相连,壳体上还安装有出料口。反应器的定子由端盖和多层同心环或者柱销组成,转子由转子座和多层同心环或柱销组成,并通过旋转轴由电机带动旋转,最高转速能达到3000r/min。定-转子反应器应用于液-液体系制取粉体Mg(OH)2,能得到平均粒径在70~90nm的产品,而应用于气-液-固反应体系,也能成功得到平均粒径为15~40nm的纳米碳酸钙。此外,对于水脱氧体系,该反应器同样能取得良好效果,如含氧量为10 000mg/m3的水经过定-转子反应器处理脱氧后,水中含氧量仅为30mg/m3。

图6 定-转子反应器结构示意

定-转子反应器对很多化工工艺过程均具有很强的适用性,流体在定-转子之间受到高剪切力的作 用处于高度湍流状态,因而具有较好的自清洗作用。且用于气-液两相反应时,该设备不存在气体短路问题,不必设置内密封,使得结构更加简单,设备组装与拆卸也更加便利,应用前景十分良好。

2.3 同心填料环超重力旋转床

传统RPB允许转子中的填料具有较大的表面面积,且能够提高液相传质系数,但是由于气体和填料间的切向滑移速度很小,和传统填料塔相比,其气相传质系数并没有得到有效提高。

印度理工学院Rao等[56]将转子填料撕裂成同心环形式,一部分固定于底盘,而另一部分固定于顶盘,如图7所示,使得相邻同心填料环按不同的方向旋转,将切向滑移速度增大至5~30m/s,由此提高气相传质系数,这种形式的旋转床被称为同心填料环旋转床。研究发现一个意想不到的事实,即同心环逆向旋转时的总压降比按相同方向旋转时要低,其原因还有待进一步解释。

随后,该学院的学者在水的蒸发冷凝实验中[57]验证了将同心填料环旋转床作为冷却塔的适用性,并通过吸收和精馏实验[58-60]相继研究了其传质性能和液泛特性,发现其传质系数比传统填料塔高1~2个数量级。当转速n=1100r/min,气相动能因子F=0.6(m/s)(kg/m3)0.5时,等板高度为29mm,液泛范围基本与传统RPB相当。

利用物理学中的相对运动原理,两部分转子逆向旋转的同心填料环旋转床成功增大了气体和转子之间的切向滑移速度,能进一步强化动量传递和传质过程。同时,考虑到现实中转子转速的提高是有一定限度的,因此,将对整个转子提速的重担分摊到两部分上去,无疑是一个很好的思路。不过,如何协调好这两部分的正常稳定旋转也是值得注意的问题,需要从机械和材料的角度进一步进行深入 研究。

2.4 新型多级逆流式超重力旋转床

图7 同心填料环超重力旋转床结构示意

自RZB被发明以来,其在连续精馏方面的应 用已得到了业界的广泛认可。但是由于折流式转子内气液接触面积不如RPB,限制了其传质效率的提高。

北京化工大学陈建峰等[61]基于RPB和RZB各自的结构特点开发了一种新型多级逆流式超重力旋转床(multi-stage counter-current rotating packed bed,MSCC-RPB)。该装置在旋转轴上串联两个或两个以上转子,由静盘和动盘嵌套形成。具有环壁开孔结构的静环安装在静盘上并与壳体固定相连,动盘上则设置有同心分层填料动环且与旋转轴连接并随之转动,整体结构见图8。该设备不仅可以像RZB一样能解决中间进料问题,实现单台设备连续精馏过程,还如RPB一样具有较大的气液接触面积,从而提升了气液传质效率。常压下以乙醇-水体系研究了MSCC-RPB的精馏性能,在实验操作范围内,MSCC-RPB理论塔板高度为19.5~31.4mm,与两台串联RPB理论塔板高度相当,其传质效率比RZB提高近一倍且最佳转速更低。

图8 新型多级逆流式超重力旋转床结构示意

罗勇等[62]以空气-水、空气-甘油体系研究了装填有不锈钢金属丝网填料的二级逆流式旋转床(two-stage counter-current rotating packed bed,TSCC-RPB)的气相压降和液泛特性,与一般超重力旋转床基本一致;同时在常压下,以丙酮-水体系对TSCC-RPB进行了精馏实验。结果表明,填料层厚度为200mm时,其理论板数为4.94~11.57,优于相应RZB的精馏性能。

这种新型旋转床的出现充分体现了儒家“中庸”的思想,同时也是糅合各家所长的生动表现,使得超重力旋转床对于各种化工单元操作的适用性更强,为未来超重力旋转床的结构设计开拓了视野,提供了更广阔的思路。

3 结 语

自第一台超重力设备出现到现在,已经过去了三十余年,经过众多研究者们的设计与不断改良,超重力旋转床的类型越来越丰富,应用范围越来越广。但是,超重力旋转床在化工过程强化方面的优势,仍然难以弥补其机械结构所原有的劣势,设备放大后超重力旋转床连续运转的动平衡问题依旧存在,这是所有高速旋转设备设计必须要重视的最实际的问题。同时,关于压降、传质和能耗三方面的权衡也是未来所有设计者们仍然需要认真思考的问题,应从基本原理的角度出发对超重力旋转床转子进行结构设计与优化,以满足更多化工单元操作过程的工业化应用。

[1] Ramshaw C. Higee distillation-an example of process intensification[J].Chemical Engineering(London),1983,389:13-14.

[2] Li X P,Liu Y Z,Li Z Q,et al. Continuous distillation experiment with rotating packed bed[J].Chinese Journal of Chemical Engineering,2008,16(4):656-662.

[3] Jiang X P,Liu Y Z,Gu M D. Absorption of sulphur dioxide with sodium citrate buffer solution in a rotating packed bed[J].Chinese Journal of Chemical Engineering,2011,19(4):687-692.

[4] Li W Y,Wu W,Zou H K,et al. Process intensification of VOC removal from high viscous media by rotating packed bed[J].Chinese Journal of Chemical Engineering,2009,17(3):389-393.

[5] Wang D G,Guo F,Chen J F,et al. Preparation or nano aluminium trihydroxide by high gravity reactive precipitation[J].Chemical Engineering Journal,2006,121(2-3):109-114.

[6] Zhang D,Zhang P Y,Zou H K,et al. Application of HIGEE process intensification technology in synthesis of petroleum sulfonate surfactant[J].Chemical Engineering and Processing:Process Intensification,2010,49(5):508-513.

[7] Ramshaw C,Mallinson R H. Mass transfer process:US,4283255[P]. 1981-08-11.

[8] Munjal S,Dudukovic M P,Ramachandran P. Mass-transfer in rotating packed beds—II. Experimental results and comparison with theory and gravity flow[J].Chemical Engineering Science,1989,44(10):2257-2268.

[9] 陈建峰,吴一弦,吕丽丽,等. 制备聚异丁烯的工艺方法及聚合装置:中国,201010554526.6[P]. 2010-11-19.

[10] 陈建峰,孙佳奇,陈志荣,等. 超重力法制备纳米维生素E水分散粉体制剂的方法:中国,201010151522.3[P]. 2010-04-20.

[11] 陈建峰,李沃源,初广文,等. 聚丙烯腈纺丝原液的聚合方法及聚合装置:中国,200910087180.0[P]. 2009-06-19.

[12] 赵宏,陈建峰,罗勇,等. 用于聚合物快速混合溶解的旋转床装置及方法:中国,201310327376.9[P]. 2013-07-31.

[13] Burns J R,Ramshaw C. Process intensification:Visual study of liquid maldistribution in rotating packed beds[J].Chemical Engineering Science,1996,51(8):1347-1352.

[14] Singh S P,Wilson J H,Counce R M,et al. Removal of volatile organic compounds from groundwater using a rotary air stripper[J].Industrial & Engineering Chemistry Research,1992,31:574-580.

[15] Zheng C,Guo K,Feng Y D,et al. Pressure drop of centripetal gas flow through rotating beds[J].Industrial & Engineering Chemistry Research,2000,39:829-834.

[16] Basic A,Dudukovic M P. Liquid holdup in rotating packed beds:Examination of the film flow assumption[J].AIChE Journal,1995,41(2):301-316.

[17] 张友华,阮奇,李玲,等. 三角形螺旋填料旋转床全回流精馏性能研究[J]. 现代化工,2008,28(s1):29-32.

[18] 王延军,阮奇,苏宁子,等. 三角形螺旋填料旋转床气相压降特性[J]. 化学工业与工程,2010,27(3):253-258.

[19] 吴祖钰,阮奇,凡书杰,等. 三角形螺旋填料旋转床气相压降的数值模拟[J]. 计算机与应用化学,2011,28(6):704-708.

[20] Yan Z Y,Lin C C,Ruan Q. Hydrodynamics in a rotating packed bed. I. A novel experimental method[J].Industrial & Engineering Chemistry Research,2012,51(31):10472-10481.

[21] Yan Z Y,Ruan Q,Lin C. Hydrodynamics in a rotating packed bed. II. A mathematical model[J].Industrial & Engineering Chemistry Research,2012,51(31):10482-10491.

[22] 李振虎,郭锴,翁南梅,等. 旋转填充床中两种填料压降特性与传质特性的对比[J]. 北京化工大学学报,2000,27(3):5-12.

[23] 栗秀萍,刘有智,祁贵生. 旋转填料床精馏性能研究[J]. 化工科技,2004,12(3):25-29.

[24] 黄洁,曾斌,张学,等. 规整填料和散堆填料传质性能比较[J]. 化学工程,2000,28(3):13-16.

[25] 邓先和,叶树滋,李城道,等. 同心圆环薄板填料旋转床气液传质反应器:中国,95214611.8[P]. 1996-06-26.

[26] 简弃非,邓先和,邓颂九. 碟片填料旋转床气阻与气液传质实验研究[J]. 化学反应工程与工艺,1998,14(1):42-48.

[27] 潘朝鲜,俞乐,张亚君,等. 同心环波纹碟片旋转床制备纳米碳酸钙[J]. 华南理工大学学报,2006,34(12):105-109.

[28] Lin C C,Jian G S. Characteristics of a rotating packed bed equipped with blade packings[J].Separation and Purification Technology,2007,54(1):51-60.

[29] Lin C C,Chien K S. Mass-transfer performance of rotating packed beds equipped with blade packings in VOCs absorption into water[J].Separation and Purification Technology,2008,63(1):138-144.

[30] Lin C C,Lin Y C. Mass transfer performance of a rotating packed bed equipped with blade packings in removing methanol and 1-butanol from gaseous streams[J].Chemical Engineering and Processing:Process Intensification,2012,53:76-81.

[31] Li X P,Liu Y Z. Characteristics of fin baffle packing used in rotating packed bed[J].Chinese Journal of Chemical Engineering,2010,18(1):55-60.

[32] 栗秀萍,刘有智,张振翀. 多级翅片导流板旋转填料床精馏性能研究[J]. 化学工程,2012,40(6):28-31.

[33] 焦纬洲,刘有智,刁金祥,等. 多孔波纹板错流旋转床流体力学性能研究[J]. 化工进展,2005,24(10):1162-1166.

[34] 焦纬洲,刘有智,刁金祥,等. 多孔波纹板错流旋转床的传质性能[J]. 化工进展,2006,25(2):209-212.

[35] 刘有智,焦纬洲,刁金祥,等. 多孔波纹板错流旋转床的性能研究[J]. 化学工程,2006,34(8):9-12.

[36] 朱慧铭. 超重力场传质的研究及在核潜艇内空气净化中的应用[D]. 天津:天津大学,1991.

[37] 谢国勇. 超重力旋转填料床特性及吹脱氨氮废水研究[D]. 太原:华北工学院,2000.

[38] 周继承,伍极光,熊双喜. 旋转床超重力多相反应器:中国,ZL02224172.8[P]. 2003-10-22.

[39] 李友凤,周继承,廖立民,等. 超重力碳分反应沉淀法制备分散性纳米氢氧化铝[J]. 硅酸盐学报,2006,34(10):1290-1294.

[40] 韦国有,彭卫国,周继承. 螺旋通道型旋转床制备纳米纤维拟薄水铝石的研究[J]. 企业技术开发,2007,26(9):19-29.

[41] 黄新武,周继承,谢芝柏,等. 超重力反应共沉淀法制备纳米尖晶石锰酸锂[J]. 功能材料,2013,44(16):2437-2440.

[42] Li Y,Li X,Wang Y,et al. Distillation in a counterflow concentric-ring rotating bed[J].Industrial & Engineering Chemistry Research,2014,53(12):4821-4837.

[43] Wang G Q,Guo C F,Xu Z C,et al. A new crossflow rotating bed. Part 1:Distillation performance[J].Industrial & Engineering Chemistry Research,2014,53(10):4030-4037.

[44] Wang G Q,Guo C F,Xu Z C,et al. A new crossflow rotating bed. Part 2:Structure optimization[J].Industrial & Engineering Chemistry Research,2014,53(10):4038-4045.

[45] 姚文,李育敏,郭成峰,等. 网板填料复合旋转床的流体力学与传质性能[J]. 化工时刊,2012,26(3):1-4.

[46] 姚文,李育敏,郭成峰,等. 网板填料复合旋转床的传质性能[J]. 高校化学工程学报,2013,27(3):386-392.

[47] 计建炳,王良华,徐之超,等. 折流式超重力场旋转床装置:中国,ZL01134321.4[P]. 2004-11-10.

[48] 计建炳,徐之超,俞云良,等. 多层折流式超重力旋转床装置:中国,ZL200520100685.3[P]. 2006-04-05.

[49] Wang G Q,Xu Z C,Yu Y L,et al. Performance of a rotating zigzag bed——A new HIGEE[J].Chemical Engineering and Processing:Process Intensification,2008,47(12):2131-2139.

[50] 计建炳,俞云良,徐之超. 折流式旋转床——超重力场中的湿壁群[J]. 现代化工,2005,25(5):52-58.

[51] Li Y M,Yu Y L,Xu Z C,et al. Rotating zigzag bed as trayed HIGEE and its power consumption[J].Asia-Pacific Journal of Chemical Engineering,2012,8(4):494-506.

[52] 李育敏,计建炳,俞云良,等. 折流式旋转床液相功耗数学模型[J]. 高效化学工程学报,2010,24(2):203-207.

[53] Li Y M,Ji J B,Xu Z C,et al. Pressure drop model on rotating zigzag bed as a new high-gravity technology[J].Industrial & Engineering Chemistry Research,2013,52(12):4638-4649.

[54] 计建炳,徐之超,李肖华,等. 折流式超重力旋转床技术的应用与展望[J]. 现代化工,2011,31(2):127-130.

[55] 宋云华,初广文,陈建峰,等. 定-转子反应器及其应用:中国,ZL200410042631.6[P]. 2006-12-20.

[56] Chandra A,Goswami P S,Rao D P. Characteristics of flow in a rotating packed bed (HIGEE) with split packing[J].Industrial & Engineering Chemistry Research,2005,44(11):4051-4060.

[57] Bhattacharya S,Mondal A,Bansal A. Evaporative cooling of water in a rotating packed bed (split packing)[J].Industrial & Engineering Chemistry Research,2010,49(2):847-851.

[58] Reddy K J,Gupta A,Rao D P,et al. Process intensification in a HIGEE with split packing[J].Industrial & Engineering Chemistry Research,2006,45(12):4270-4277.

[59] Rajan S,Kumar M,Ansari M J,et al. Limiting gas liquid flows and mass transfer in a novel rotating packed bed[J].Industrial & Engineering Chemistry Research,2011,50(2):986-997.

[60] Shivhare M K,Rao D P,Kaistha N. Mass transfer studies on split-packing and single-block packing rotating packed beds[J].Chemical Engineering and Processing:Process Intensification,2013,71:115-124.

[61] 高鑫,初广文,邹海魁,等. 新型多级逆流式超重力旋转床精馏性能研究[J]. 北京化工大学学报,2010,37(4):1-5.

[62] Luo Y,Chu G W,Zou H K,et al. Characteristics of a two-stage counter-current rotating packed bed for continuous distillation[J].Chemical Engineering and Processing:Process Intensification,2012,52:55-62.