碳四烃转化与利用技术研究进展及发展前景

2015-08-19杨为民

杨为民

(中国石化上海石油化工研究院,上海 201208)

油气开采、石油炼制以及蒸汽裂解等过程中副产大量碳四(C4)烃,包括单烯烃(1-丁烯、2-丁烯、异丁烯)、烷烃(正丁烷、异丁烷)、二烯烃(丁二烯)等组分。我国C4烃资源丰富。2013年全国原油加工量为4.78亿吨,炼油厂副产C4烃约1570万吨;乙烯产量1623万吨,按裂解C4与乙烯产量之比为1∶4计算,副产C4烃405万吨,再加上已投产的4套新型煤化工甲醇制烯烃(MTO)装置副产C4烃约20万吨,2013年我国可利用的C4烃总量超过2000万吨。

目前我国裂解C4综合利用率较高,乙烯装置附近通常配套建有丁二烯抽提装置,再通过醚化、精密精馏等过程分离出纯度较高的1-丁烯、2-丁烯、异丁烯等产品,进一步生产下游化工产品;而炼油厂C4利用率较低,通常只利用其中的异丁烯醚化生产甲基叔丁基醚(MTBE),作为高辛烷值汽油调和组分,其余则主要以液化石油气(LPG)形式,用作城市民用燃气。随着我国多套千万吨级炼油和百万吨级乙烯裂解装置陆续建成投产,加上城镇天然气和家用电器的发展以及液化天然气(LNG)的大量进口,LPG燃气需求量逐渐减少,未来C4烃将出现供大于求局面。探索C4烃增值利用途径,根据C4来源和市场情况将产品链向下游领域延伸,不仅可以大幅提升企业经济效益,而且将在缓解石油资源短缺方面发挥重要作用。

1 C4烃组成与利用途径

炼油厂C4主要来自催化裂化和加氢裂化装置,其中丁烷和丁烯含量各约占50%,几乎不含丁二烯,丁烷正异比为1∶2,丁烯正异比为2∶1。乙烯裂解装置副产C4烃以烯烃(丁二烯、异丁烯、正丁烯)为主,约占总C4烃量的90%以上。C4烃收率与裂解原料及裂解苛刻度密切相关。以石脑油为裂解原料,在中度裂解苛刻度下,C4烃产量约为乙烯产量的43%,丁二烯含量为40%~50%,烷烃含量很低。

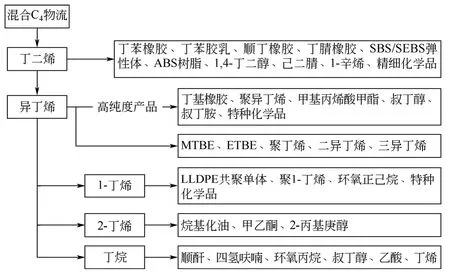

C4烃各组分工业用途广泛,主要包括燃料利用和化工利用两大方向。燃料利用是将C4烃进行芳构化、烷基化、异构化等,生成物用作汽油调和组分;化工利用则是用C4烃生产化工产品。C4烃衍生物产品链如图1所示。C4烃转化与利用技术的开发是实现C4资源高效利用的关键。

2 C4烃转化与利用技术开发及应用

2.1 丁烯异构化

丁烯异构化包括1-丁烯与2-丁烯之间的双键异构化以及正丁烯骨架异构化制异丁烯等工艺。

2.1.1 1-丁烯与2-丁烯的双键异构化

Dow化学、Lummus等公司最早提出异构化增产1-丁烯的工艺。Dow化学将2-丁烯异构化生成1-丁烯的反应体系与1-丁烯、2-丁烯分馏系统相结合,可在C4进料(脱除异丁烯/异丁烷之后)流量相同的情况下,1-丁烯产品收率提高65%以上。金属氧化物是用于正丁烯双键异构化的最重要的催化剂,其酸碱性对异构反应起着重要作用,通常认为催化活性由带有氧化特性的酸性点和带有还原特性的碱性点共同决定[1]。2-丁烯异构化为1-丁烯在高温、缺氢状态下进行,单程平衡转化率为20%~30%[2]。

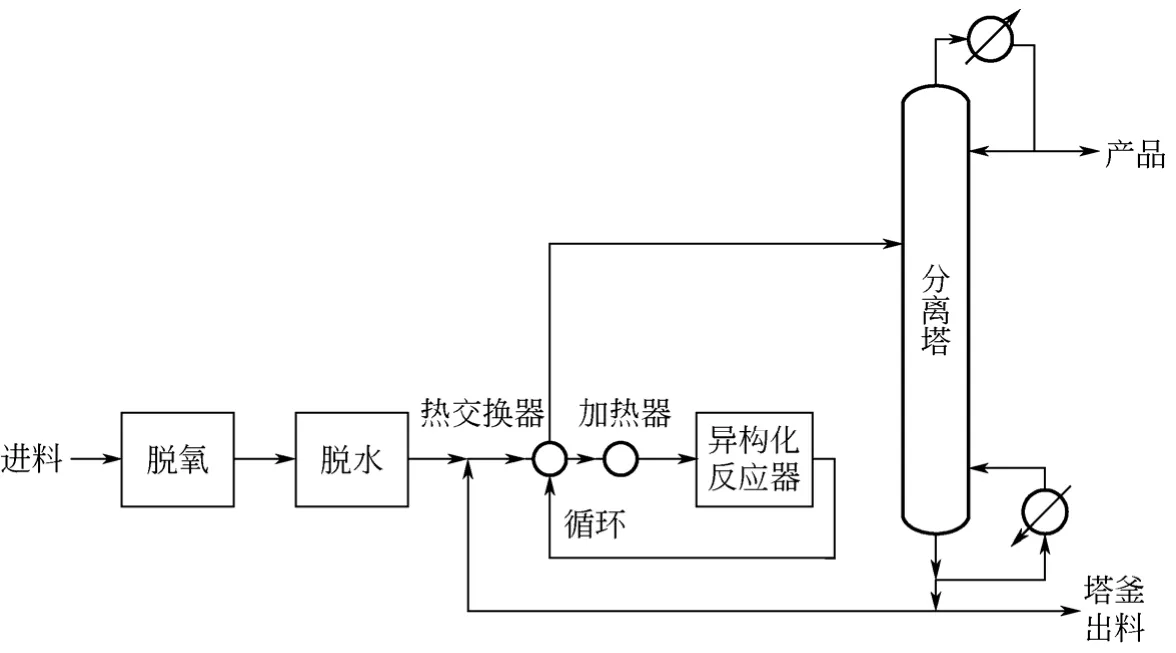

Lummus公司开发的2-丁烯异构化制1-丁烯工艺流程如图2所示。反应温度为340~500℃、反应压力为0.1~2.7MPa,超过20%的2-丁烯转化为1-丁烯。反应流出物先经换热器回收热量再送至分馏塔,分离1-丁烯和2-丁烯。

中国石化上海石油化工研究院(简称SRIPT)和中原石化公司共同开发的烯烃异构化增产1-丁烯技术于2009年成功应用于3万吨/年工业装置[3],采用自主开发的丁烯异构化固体硅铝酸盐催化剂和大型轴向流固定床反应器,以醚后C4分离出1-丁烯后的物流为原料,通过在原1-丁烯分离装置内增加异构化单元以增产1-丁烯。1-丁烯选择性超过95%,收率达到16%~21%,催化剂再生周期大于1800h[4],装置长周期稳定运行,产品质量符合气相法聚乙烯工艺的要求。

图1 C4烃衍生物产品链

为获得足够的丁烯与乙烯歧化制丙烯原料,Lummus、Lyondell等公司还开发了1-丁烯异构化为2-丁烯的工艺。与2-丁烯异构化为1-丁烯反应过程相反,1-丁烯异构化为2-丁烯在低温、临氢条件下进行。Lummus公司的工艺将临氢异构和精馏结合在一起,精馏塔底产出2-丁烯,2-丁烯再与乙烯反应生产丙烯[5]。

2.1.2 正丁烯骨架异构化

正丁烯骨架异构化为异丁烯的反应研究始于20世纪70年代,1991年8月Texas烯烃公司和Phillips石油公司共同开发的SKIP工艺率先在8.2万吨/年装置上实现工业化运行。其他已工业化的工艺有LyondellBasell/CD Tech公司的IsomplusTM工艺、BP/ExxonMobil的Isofin工艺、IFP的ISO-4工艺、Snamprogetti的SISP-4以及UOP的Butesom工艺等。各工艺比较见表1。

正丁烯异构化工艺的关键在于酸性催化剂的开发。实验证明,中空沸石及类似一维十元环或折叠的十二元环的FER型分子筛、ZSM-35、ZSM-48、SAPO-11、ZSM-23等由于其择形性而显示出优异的催化性能[6]。

SRIPT开发了高选择性的骨架异构化FER型分子筛催化剂,初期异丁烯收率为35.0%,末期收率为25.0%,催化剂稳定周期为600h[7]。中国石化北京化工研究院燕山分院开发的YZ-2型催化剂,在320~380℃下,单程转化率为35%~50%,异丁烯单程收率可达34%[8]。

2.2 丁烯脱氢制丁二烯

丁烯脱氢作为生产丁二烯的传统工艺,早已被蒸汽裂解联产C4抽提工艺所取代。但近年来丁二烯市场需求增长迅速,尤其是一些国家和地区采用轻质裂解原料,副产C4中丁二烯含量较低,因此丁烯脱氢制丁二烯工艺重新引起了人们关注。丁烯脱氢制丁二烯工艺包括催化脱氢和氧化脱氢两种。

丁烯/丁烷催化脱氢制丁二烯路线主要有Lummus公司的Catadiene固定床工艺和Yarsintez公司的流化床工艺等,目前仅在俄罗斯等少数装置中应用。日本旭化成公司最新开发了BB-Flex新工艺,可将来自催化裂化和石脑油裂解装置的丁烯或丁烷转化为丁二烯,丁二烯抽提后的抽余液作为循环进料以提高丁二烯收率。旭化成公司正在运转实验室规模装置,计划2014年在水岛建成5万吨/年工业装置。

与催化脱氢工艺相比,氧化脱氢通过在反应体系中加入适量的氧来迅速除去脱氢反应中产生的氢,因此提高了反应速率和丁二烯产品收率。该反应为放热反应,无需供热设备,且反应温度较低,为400~500℃(催化脱氢为575~625℃),所以催化剂的寿命较长。美国Petro-Tex公司(现TPC公司)开发了OXO-D正丁烯氧化脱氢生成丁二烯的工艺,早在1965年实现工业应用,该工艺分反应、丁二烯分离和精制、未转化的正丁烯回收三部分,采用绝热径向固定床反应器。该公司正在美国德州建第二套Oxo-D工艺装置,2012年3月完成工程建设[9]。日本三菱公司为充分利用来自催化裂化装置的富含丁烯原料,也独自开发了氧化脱氢工艺BToB,采用高效催化剂,提高了反应选择性[10],并解决了因原料杂质而导致操作不稳定的问题,在日本水岛200吨/年中试装置进行试验。

表1 正丁烯异构化工艺比较

图2 Lummus公司异构化工艺流程示意图

氧化脱氢与催化脱氢制丁二烯的工艺比较如表2所示。由表2可见,氧化脱氢法原料单耗和蒸气单耗低,技术经济指标比催化脱氢法优越。

表2 催化脱氢法和氧化脱氢法的比较

我国早在20世纪60年代开发的铁系催化剂固定床丁烯/丁烷脱氢制丁二烯技术仍然具有先进性。山东淄博齐翔腾达化工股份有限公司10万吨/年丁烯脱氢制丁二烯装置于2012年5月下旬开车成功;中国石化巴陵石化分公司采用SRIPT开发的丁烯氧化脱氢技术建设10万吨/年丁二烯项目2013年10月开始场地平整施工;山东华宇橡胶公司、锦州石化公司等多套丁烯脱氢制丁二烯装置也将于近年内建成投产[11]。

2.3 丁烯歧化制丙烯

该技术以2-丁烯和乙烯为原料生产聚合级丙烯,主要有3种工艺,即Lummus公司烯烃转化工艺(OCT)、法国石油研究院(IFP)Meta-4工艺和SRIPT S-OMT工艺,目前仅OCT工艺实现了工业化,应用于全球近30套工业装置。生产100万吨/年丙烯装置的物料平衡如下:原料2-丁烯74万吨/ 年、乙烯30万吨/年,产品丙烯100万吨/年,副产4万吨/年C5和重烯烃。3种歧化工艺的特征见表3。

表3 3种歧化工艺的特征

当原油价格为100美元/桶时,与MTO、甲醇制丙烯(MTP)以及丙烷脱氢工艺相比,烯烃歧化制丙烯工艺在同等规模(丙烯产能为50万吨/年)情况下,生产装置的内部收益率最高,达到74%,远高于MTP工艺的15%和丙烷脱氢工艺的34%,主要原因在于其投资费用最低,仅为MTP的1/2,更为丙烷脱氢工艺的1/4。

自2010年以来,全球采用OCT工艺建成或在建的约10套装置全部位于亚洲。目前国内赛科石化公司一套16万吨/年烯烃歧化制丙烯装置已投入运行,浙江禾元公司、辽宁同益公司及中海油惠州炼油厂等均与Lummus签订技术转让合同。SRIPT开发的S-OMT工艺已通过中试验证,现完成了20~30万吨/年工艺包设计,具备工业化应用的条件。

2.4 C4烯烃催化裂解增产乙烯/丙烯

C4烯烃催化裂解与丁烯歧化技术一样,可将低价值烯烃物流转化为高价值烯烃,是增产乙烯和丙烯的重要工艺。该工艺原料更加灵活,不需要正丁烯异构,也不需要消耗乙烯,而且在生产丙烯的同时增产乙烯[13]。

催化裂解增产乙烯/丙烯分流化床和固定床两种技术。KBR公司开发的Superflex工艺是流化床技术的典型代表,已在南非Sasol公司的烯烃裂解与合成油联合项目中投产,可生产25万吨/年丙烯和15万吨/年乙烯。中国石油吉林石化公司也已引进该工艺[14],尚未投产。

采用固定床技术的有Lurgi公司Propylur工艺、UOP烯烃裂解工艺(OCP)、日本旭化成公司的Omega工艺以及SRIPT的OCC工艺。Omega工艺于2006年5月在水岛一套6万吨/年丙烯装置中实现工业应用,采用专有的高丙烯选择性分子筛催化剂,将来自石脑油裂解装置的C4残液或来自FCC装置的C4馏分转化成丙烯和乙烯。SRIPT开发的OCC工艺[15-16]2009年在中原石化公司6万吨/年装置上成功应用,采用具有独特择形性和酸性的ZSM-5分子筛催化剂,在500~600℃、0.1~0.2MPa条件下,将来自炼油厂或石化装置的C4及C4+烯烃选择性地转化为丙烯和乙烯。OCC工艺可在质量空速为30h-1的条件下运行,反应器体积大大缩小;催化剂再生周期达21天,是同类技术的7倍。2013年中原石化公司成功实现OCC工艺与MTO工艺的集成耦合,以来自MTO装置副产的含有约5%~10% C5的C4为原料,可将乙烯与丙烯总选择性从80%左右提高至82%~87%[17]。此外,UOP公司OCP工艺也在MTO/OCP一体化示范装置上完成验证,降低了产物中C4、C5烯烃的含量,提高了乙烯和丙烯收率。

2.5 丁烯羰化制戊醛/2-丙基庚醇(2-PH)

随着欧盟、美国等明确禁止在儿童用品中使用具有潜在健康风险的增塑剂邻苯二甲酸二丁酯(DBP)和邻苯二甲酸二辛酯(DOP),2-PH作为一种环保性增塑剂醇,需求量正在上升。

利用含1-丁烯和2-丁烯的醚后C4生产2-PH技术有Dow/Davy联合开发的低压羰基合成工艺和BASF的羰基合成工艺。BASF工艺包括丁烯羰基合成戊醛、戊醛缩合加氢制2-丙烯庚醇两个工序。以裂解C4馏分抽提丁二烯和异丁烯后的抽余液-2与合成气为原料,采用双膦亚碳酸酯改性的铑体系催化剂,1-丁烯和2-丁烯均参与反应,反应温度为100℃,压力为1.36MPa。得到戊醛后,用NaOH处理掉不饱和类物质,之后进行两段加氢,通常一段为固定床气相加氢,二段为液相加氢,产物中C10醇类质量分数超过99.5%,2-丙基庚醇含量超过87%。目前BASF公司采用自主技术在美国和德国分别建成10.9万吨/年和6.5万吨/年2-PH装置[18],并将南京的扬巴合资公司8万吨/年2-PH装置进行扩能,计划2014年投产。Dow/Davy工艺采用NormaxTM催化剂,由羰基化反应、羟醛缩合、加氢反应及醇精馏4个单元组成。1-丁烯和2-丁烯总转化率超过95%,产物中戊醛正构比高,可以不经分离直接进行缩合和加氢反应,产品中2-PH含量大于85%,满足生产增塑剂邻苯二甲酸二丙基庚酯(DPHP)的一般要求。由于Dow/Davy技术可对外转让,为充分利用煤基MTO副产的高正丁烯含量(70%~80%)混合碳四,国内多套MTO项目正配套建设低压羰化法2-PH生产装置,包括神华包头7万吨/年装置[19](2013年8月建成中交)、中煤陕西榆林能源化工6万吨/年装置、蒙大新能源公司7.3万吨/年装置等。

中国科学院兰州化学物理研究所以三苯基膦羰基铑为催化剂,羰基合成戊醛。在3~5吨/年立升釜式反应器装置上完成了1000h运转试验,得到纯度为99.3%的正戊醛样品。在此基础上编制了300吨/年中试概念设计工艺包[20]。戊醛既是香精香料原料,也是生产2-丙基庚醇的关键中间体。

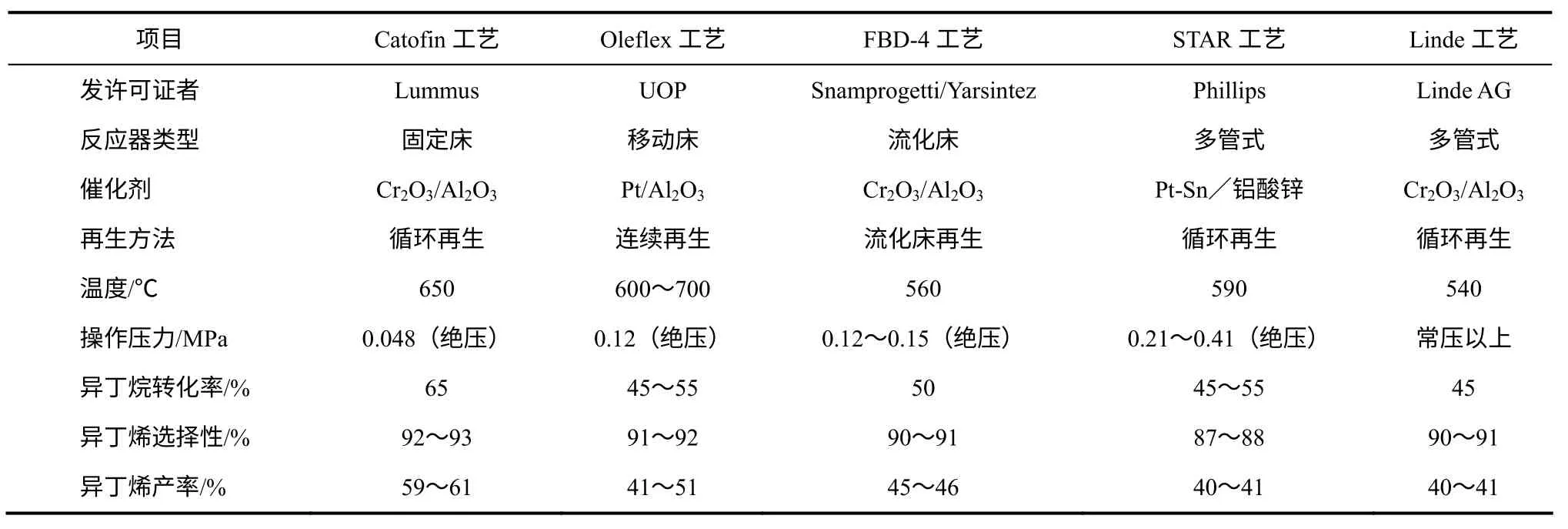

2.6 异丁烷脱氢制异丁烯

该工艺是解决异丁烯短缺的主要生产技术之一。异丁烷脱氢工艺类似于丙烷脱氢工艺,主要有UOP公司的Oleflex工艺、Lummus公司的Catofin工艺、Phillips公司的STAR工艺、Snamprogetti-Yarsintez公司的FBD-4和Linde公司的Linde工艺等。上述5种脱氢工艺采用的反应器类型、催化剂、操作条件各不相同。其比较见表4。

表4 异丁烷脱氢制异丁烯工艺的比较

国内多家单位对异丁烷脱氢制异丁烯催化剂进行了详细研究,其中催化剂的稳定性和使用寿命是亟待解决的问题。大连理工大学研究了氧化铝载体对Pt-Sb-K/γ-Al2O3催化剂异丁烷脱氢性能的影响,认为由氨水沉淀合成的载体可使催化剂抗积炭能力更强,因此稳定性更好,异丁烷初始转化率为56.67%,14天后仍达到34.71%;异丁烯初始选择性为80%,7天后维持在94%左右[21]。

近年来我国异丁烯需求量增长迅速,国内企业引进UOP、Lummus、Yarsintez合成研究院等工艺拟建多套异丁烷脱氢制异丁烯项目[22],包括山东玉皇公司、盘锦和运公司、黑龙江安瑞佳石化公司等,装置规模为18~30万吨/年。但由于投资和运营成本较高,目前国内尚无工业装置投产。

2.7 异丁烯制甲基丙烯酸甲酯(MMA)

异丁烯法生产MMA在全球MMA总产量中所占比例正逐渐增加。主要有两种工艺:一种是以日本MMA单体公司为代表的异丁烯氧化酯化法,即将异丁烯两步气相氧化为甲基丙烯酸(MAA),再酯化为MMA;另一种是旭化成公司开发的异丁烯氧化直接甲基化法,先将异丁烯气相氧化生成甲基丙烯醛,然后甲基丙烯醛与甲醇在液相同步氧化酯化为MMA。与第一种工艺相比,异丁烯直接甲基化法省去了中间物MAA工序,简化了工艺,并用复合金属氧化物替代了杂多酸催化剂,避免了酸污染。从长远发展看,异丁烯制MMA是一个竞争力较强的工艺路线,既可发挥炼化C4馏分的资源优势,也不使用硫酸和剧毒品氢氰酸,反应过程简单可控,原子经济性高(74%),且安全环保,是MMA生产发展的方向。目前我国有3套MMA装置采用异丁烯生产工艺,为三菱丽阳在广东惠州的9万吨/年装置、德国Evonik在上海漕泾的11.5万吨/年装置和山东易达利化工公司位于菏泽的装置,后者采用中国科学院过程工程研究所异丁烯法技术一期2万吨/年MMA装置于2013年4月投产,二期10万吨/年异丁烷脱氢和10万吨/年甲基丙烯酸甲酯项目已开始建设,计划2014年建成投产。

中国科学院过程工程研究所与中国石油兰州石化研究院合作开发的异丁烯经叔丁醇氧化成甲基丙烯醛、再一步氧化酯化制MMA工艺于2006年通过鉴定;此后进行了异丁烯氧化制MAL的Mo-Bi基复合氧化物催化剂制备条件优化,以及稀土金属对甲基丙烯醛氧化酯化催化剂性能的影响[23]。中国石油乌鲁木齐石化公司开展了异丁烯选择性氧化制取甲基丙烯醛(MAL)和MAL氧化酯化制取MMA的两段反应工艺研究,制备了Mo-Ni复合氧化物和负载Pd催化剂[24]。异丁烯氧化制MAL反应温度为380℃,反应压力为0.03MPa,异丁烯平均转化率达到937%,MAL平均选择性达92.3%;MAL连续氧化酯化制备MMA反应温度为90℃,反应压力0.27MPa,MAL平均转化率为93.24%,MMA平均选择性为80.06%,具有较好的工业化应用前景。

2.8 C4烃芳构化

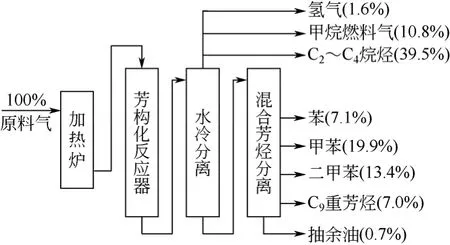

混合C4芳构化可将来自炼油厂的C4烃资源转化为含芳烃的高辛烷值汽油调和组分。由于反应中C4烯烃转化率高达95%,反应尾气是烯烃含量小于5%的碳四烷烃,因此C4烃芳构化可在生产高辛烷值汽油组分调和剂的同时,副产优质的车用液化气,或将尾气循环至蒸汽裂解装置,用作乙烯生产的补充原料。

MTBE在我国仍有较大市场,通常以醚后C4烃为原料进行芳构化,可最大限度利用异丁烯组分的价值。醚后C4芳构化反应流程及产物分布如图3所示。

图3 醚后C4芳构化反应流程及产物分布

国内多家研究单位开发了C4烃芳构化技术。大连理工大学和山东齐旺达集团合作开发了纳米分子筛轻烃芳构化工艺(Nano-forming),2006年10月在山东淄博建成一套进料规模为10万吨/年的工业试验装置并投产,苯和甲苯产品达到国标优级纯水平。该工艺采用两个固定床反应器切换操作模式,反应温度为500~600℃,具有原料适应性强的优点,近期又推出了第三代芳构化催化剂DLP-3,单程运转周期达到两个月[25]。大连理工大学还与中国石油天然气集团公司共同开发了C4烃低温芳构化SHY-DL催化剂,在反应压力2.0MPa,反应温度340~400℃条件下,C4烯烃转化率超过99%,尤其是醚后C4烃原料在反应温度400℃时得到芳烃产物质量分数大于60%;SHY-DL催化剂经1200h运行,其活性与稳定性未见明显衰减[26]。

中国石化洛阳石化工程公司开发了液化石油气生产芳烃技术GTA工艺,2005年在山东恒源石化集团闲置的直馏汽油改质装置上进行了4万吨/年工业试验。试验中采用固定床循环再生方案和改性HZSM-5分子筛催化剂,具有投资少、开工率高、产品质量相对稳定等优点[27]。

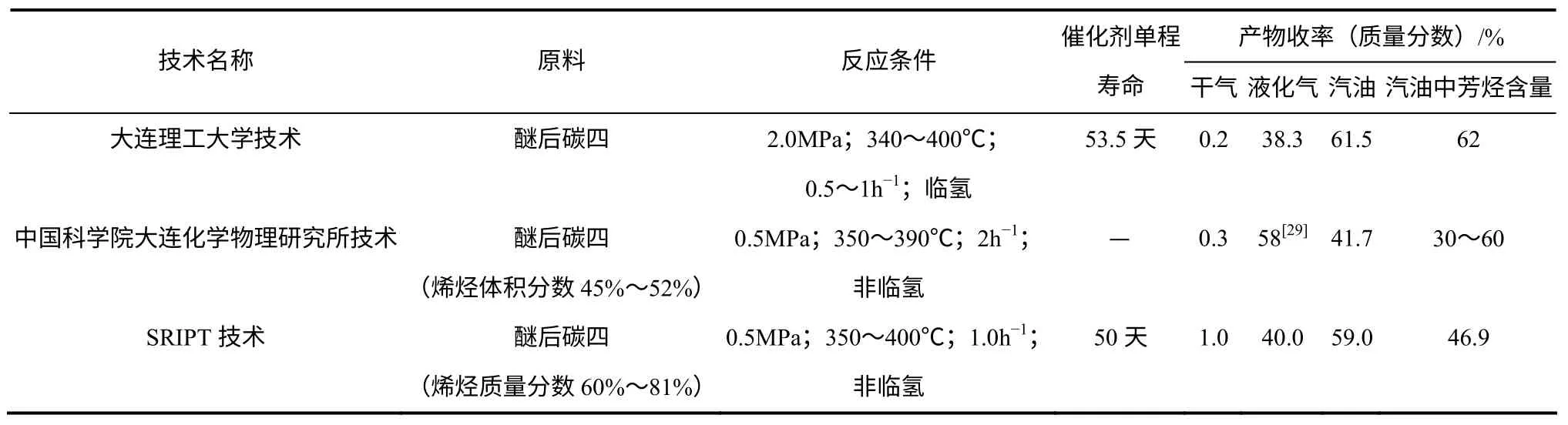

中国科学院大连化学物理研究所[28]和SRIPT也各自开发了混合C4烃芳构化技术,其中SRIPT技术可采用高温与低温两种操作模式,具有原料适应性广、固定床工艺简单、反应性能稳定、催化剂再生性能良好等优点。各种低温芳构化技术比较如表5所示。

2.9 直接/间接烷基化

烷基化油不含烯烃、芳烃,硫含量极低,辛烷值高,蒸汽压低,是清洁环保汽油的理想调和组分。随着环保法规对汽油中烯烃、芳烃、硫含量等限制的日益严格,烷基化油的重要性日益凸显。

直接烷基化是指异丁烷和丁烯(也可含丙烯和戊烯)在强酸催化剂的作用下发生烷基化反应生成烷基化油的过程。传统采用硫酸或氢氟酸作催化剂,主要专利商为DuPont、ExxonMobil和UOP等公司。其中采用DuPont公司STRATCO技术的烷基化能力居全球之首,已有其带有叶轮搅拌的卧式列管式换热器的反应器技术应用于全球约500套烷基化装置中。近年来Lummus公司对硫酸烷基化工艺进行了改进,开发的CD Alky新工艺采用一种带特殊填料的立式反应器,以分配器和填料相结合的方式实现酸烃混合,避免了常规搅拌设备,并取消了酸洗和碱洗过程,可使硫酸循环量降低50%,且反应温度降低到-3℃,改进了烷基化的选择性和辛烷值[30]。目前CD Alky工艺已转让3家公司,全部位于中国,产能合计100万吨/年,其中山东神驰化工公司20万吨/年装置已于2013年一次开车成功,宁波海越新材料公司60万吨/年装置计划2014年投产。为解决液体酸催化剂的腐蚀、毒性和环保问题,国内外对固体酸催化烷基化技术进行了数十年的研究,多家公司开发了相应工艺,包括UOP公司Alkylene工艺、Topsøe公司FBA工艺、Lummus公司AlkyClean工艺等,其中Alkylene已通过工业示范装置验证,AlkyClean工艺则在芬兰Neste Oil公司成功进行两年工业示范运行后,2013年转化给中国山东汇丰石化公司新建10万吨/年固体酸烷基化装置,采用Albemarle公司提供的具有贵金属功能的沸石催化剂,装置投资比传统硫酸烷基化装置降低约15%,更重要的是不使用液体酸催化剂,降低了设备维修费用,避免了与废酸处理相关的环境与安全性问题。该装置于2014年建成投产[31]。

间接烷基化概念由UOP公司提出。与直接烷基化以异丁烷和C3~C5烯烃为原料制得以异辛烷为主要组分的烷基化油过程不同,间接烷基化工艺以异丁烯为原料,先进行二聚生成异辛烯,再将异辛烯加氢,得到以异辛烷为主要组分的烷基化油,其组成和性质均与直接烷基化产物相似,但具有更高的辛烷值和更低的蒸气压,且二聚和加氢反应均可采用成熟的固体催化剂,生产过程环境友好,因此也得到快速发展。UOP公司InAlk工艺在二聚反应中可采用离子交换树脂催化剂或固体磷酸催化剂,其中离子交换树脂催化剂需要较低的反应温度(50~100℃)和压力(0.5~1.0MPa),主要是异丁烯的二聚;固体磷酸催化剂需要较高的反应温度(180~220℃)和压力(4~5MPa),可使异丁烯和正丁烯同时转化。目前UOP已向8套装置许可了InAlk工艺,具有较高的生产灵活性,可将催化缩合(即齐聚)装置或MTBE生产装置改造为InAlk工艺生产烷基化油。其他代表性间接烷基化工艺还有IFP的Seletopol工艺、Snamprogetti/CDTECH的CDIsoether工艺、Fortum/KBR的NExOctane工艺等,其中CDIsoether工艺、NexOctane工艺均已实现工业应用,多为将MTBE装置改造为异辛烷 装置。

表5 国内C4低温芳构化技术比较

国内SRIPT也开发了丁烯齐聚-加氢生产高辛烷值汽油组分的T-99型复合固体磷酸齐聚催化剂和XT422-2镍基耐硫加氢催化剂,以及配套的OilHyd工艺[32];中国石化洛阳工程公司改进了生成高辛烷值烷基化油的烷基化反应体系,列管式反应器主体两端由两个多孔挡板隔开,将预分布区、反应区、反应流出物区依次连通[33],反应器具有结构巧妙、反应效果好、操作弹性大等特点。中国石化集团公司还通过将C4临氢异构化与烷基化相组合的方式,拓宽了原料来源,降低了生产成本,所得烷基化油研究法辛烷值达到91.5[34]。

随着我国清洁汽油标准实施步伐的加快,汽车技术的不断创新,优质高标号汽油的需求量将不断增加,未来烷基化油具有较好的应用前景。开发新型生产工艺,替代硫酸法和氢氟酸法烷基化工艺,是烷基化油的技术发展方向。

3 C4利用途径的发展前景

对目前我国C4烃利用情况、LPG供需发展趋势以及市场对下游化学品的需求等因素进行综合分析,认为未来炼化企业需要重点解决炼油厂的C4利用问题,提高异丁烷、正丁烷、1-丁烯和2-丁烯的高附加值利用率;并利用炼化一体化的优势,对C4资源进行集中利用,即在满足炼油厂C4平衡的前提下,将来自炼油厂和裂解装置的C4整合在一起,采用先进技术和工艺,选择组合工艺和优化的综合利用方案,从而实现企业效益最大化和生产经营的可持续性。

总体上看,C4利用在以下几个领域有较好的发展前景。

(1)利用C4资源增产低碳烯烃 可采用3种方法,包括将炼油厂C4进行加氢精制用作乙烯裂解料、2-丁烯与乙烯歧化制丙烯以及C4烯烃催化裂解制乙烯、丙烯等。其中催化裂解方案原料灵活,可采用裂解C4、FCC C4或醚后C4,且同时增产乙烯和丙烯,是增产低碳烯烃的最佳途径。

(2)醚后C4生产高辛烷值汽油调和组分 将炼油厂MTBE生产与C4烯烃芳构化或烷基化相结合,则既能生产MTBE,又能利用醚后C4生产清洁汽油所需的高辛烷值调和组分。尤其是从技术经济性和市场容量考虑,用炼油厂醚后C4生产间接烷基化油是较好的选择,烷基化后的余料正构烷烃较多,还可进一步用作乙烯裂解原料。

(3)C4组分相互转化 采用异丁烷脱氢制异丁烯、丁烯/丁烷催化脱氢与氧化脱氢制丁二烯以及丁烯异构化等工艺,不仅可提高市场所紧缺的异丁烯、丁二烯等重要化工产品产量,而且通过与间接烷基化组合,通过异丁烯二聚加氢,可以将混合C4中绝大部分C4烯烃都转化为高辛烷值汽油 组分。

(4)C4向下游高附加值产品延伸 随着大宗石化产品市场逐渐饱和,C4产业向下游延伸可为企业带来更高的经济效益和更宽广的发展空间,如异丁烯制MMA、正丁烷制顺酐、丁烯羰化制戊醛/2-丙基庚醇等工艺,将为国民经济各部门提供发展所需的高端化学品。

4 结 语

来自炼化装置的C4资源高效利用是近年来颇受关注的研究课题。C4烃转化与利用技术经过数十年的开发,已有多项实现了工业化应用。国内多家研发机构在C4烃转化与利用技术研究中取得了很大进展,为我国C4综合利用奠定了坚实基础。

企业在设计C4烃利用方案时,应根据C4烃组成、企业产品结构、投资及产品市场需求等因素进行综合考虑,从而选择有利于增加企业总体效益和未来市场竞争力的方案,实现生产经营的可持续性发展。对于炼化一体化企业而言,将炼油厂C4和裂解C4整合在一起,利用C4资源增产低碳烯烃、生产高辛烷值汽油调和组分以及将产品链向下游延伸、生产高附加值产品,具有较好的发展前景。

[1] 王华军,谢在库,周兴贵,等. 正丁烯双键位置异构催化剂研究进展[J]. 化工进展,2007,26(10):1373-1383.

[2] 利用C4馏分增产丁烯-1的组合工艺[J]. 化工译丛,2006(2):32-34.

[3] 张丽君. “增产丁烯-1的烯烃异构化技术工业试验”通过鉴定[J]. 石油化工技术与经济,2010(4):15-15.

[4] 王家纯. 2-丁烯催化异构化制备1-丁烯的研究[J]. 精细石油化工,2011,28(2):38-40.

[5] Ramachandran Bala,Choi Sukwon,Gartside Robert J,et al. Olefin isomerization and metathesis catalyst:WO,2010028267[P]. 2010-03-11.

[6] 任行涛,张利霞. 分子筛结构和酸性对正丁烯异构化反应的影响[J]. 工业催化,2013,21(10):41-44.

[7] 金照生,许茗喆,顾志华. 正丁烯骨架异构化制异丁烯催化剂[C]//2005年中国石油炼制技术大会论文集. 北京:中国石化出版社,2005:1459-1463.

[8] 张利霞,任行涛,栗同林,等. 正丁烯骨架异构化催化剂的研究[J]. 现代化工,2011,31(7):43-44,46.

[9] TPC Group begins engineering study of om-purpose butadiene production[J].PetroChemical News,2011,49(33):1.

[10] 三菱化学公司三项工艺技术开发基本完成[J]. 石油炼制与化工,2012,43(10):91.

[11] 耿旺,杨耀. 脱氢法制丁二烯技术现状及展望[J]. 精细石油化工,2013,30(3):70-75.

[12] Olefins Conversion Technology. www.CBI.com/lummus-technology,2012.

[13] Yong-Ki Park,Chul Wee Lee,Na Young Kang,et al. Catalytic cracking of lower-valued hydrocarbons for producing light olefins[J].Catal. Surv. Asia,2010(14):75-84.

[14] 陈硕,王定博,吉媛媛,等. 丙烯为目的产物的技术进展[J]. 石油化工,2011,40(2):217-224.

[15] 滕加伟,赵国良,谢在库. 烯烃催化裂解增产丙烯催化剂[J]. 石油化工,2004,33(2):100-103.

[16] 赵国良,何万仁,袁志庆,等. ZSM-5分子筛的碳四裂解性能及积碳研究[J]. 石油化工,2013,42(11):1207-1212.

[17] 中原石化MTO与OCC集成耦合取得新突破[J]. 乙烯工业,2013,25(4):64.

[18] 孙陆晶,任宪梅,吴华. 2-丙基庚醇市场分析[J]. 石油化工技术经济,2012,28(6):22-25.

[19] 颜文革. 煤化工C4生产2-丙基庚醇[J]. 内蒙古石油化工,2012(20):11-13.

[20] 陈革新. 丁烯羰基合成制戊醛联产戊醇和2-丙基庚醇工艺研发[J]. 精细化工原料及中间体,2007(12):3-5.

[21] 罗沙,吴楠,周波,等. 氧化铝载体对Pt-Sn-K/γ-Al2O3催化剂上异丁烷脱氢性能的影响[J]. 燃料化学学报,2013,41(12):1481-1487.

[22] 王定博. 炼厂碳四资源的利用途径[J]. 化工进展,2014,33(6):1429-1434.

[23] 李桂花,王安锋. La、Ce和Pr对甲基丙烯醛氧化酯化催化剂性能的影响[J]. 化学研究与应用,2009,21(4):559-561.

[24] 展江宏,聂宏元,徐新良. 异丁烯二步法制备甲基丙烯酸甲酯的研究[J]. 石油炼制与化工,2012,43(7):43-46.

[25] 王红伟,隋春华. 年产30万t碳四芳构化装置的工艺技术[J]. 山东化工,2013,42(10):141-143.

[26] 黄剑锋,刘飞,马艳捷,等. SHY-DL催化剂碳四烃低温芳构化性能[J]. 石化技术与应用,2013,31(3):196-198.

[27] 张怀科,郝代军,郭益群,等,液化石油气制芳烃技术的研究与应用进展[J]. 天然气与石油,2006,24(2):35-38.

[28] 液化气低温芳构化和烷基化生产高辛烷值汽油[J]. 炼油与化工,2009(3):5.

[29] 牛雄雷,谢素娟,刘盛林,等. MCM-22分子筛催化剂催化液化气中丁烯的芳构化[J]. 石油化工,2008,37(1):22-28.

[30] 钱伯章. 新的烷基化工艺将在中国获得应用[J]. 石油炼制与化工,2012,43(3):74.

[31] A solid-acid-catalytst alkylation process will be commercilalized[J].Chemical Engineering,2013,120(6):11.

[32] 金照生,赵志利,任相坤,等. 碳四两段齐聚-加氢联产工业异辛烷和车用LPG[J]. 工业催化,2001,9(4):25-30.

[33] 焦云,左世伟,李网章,等. 一种生成高辛烷值烷基化油的烷基化反应器:中国,203295447U[P]. 2013-11-20.

[34] 李潇,罗琛,胡雪生,等. 一种高辛烷值汽油调和组分的生产方法:中国,103361121A[P]. 2013-10-23.