航空及武器装备领域基于可靠性的维修的发展经验 对其在石化领域应用的启示

2015-08-19孙伟峰张兴芳宣征南刘雁李志海

孙伟峰,张兴芳,宣征南,刘雁,李志海

(1太原理工大学化学化工学院,山西 太原 030024;2广东石油化工学院,广东 茂名 525000)

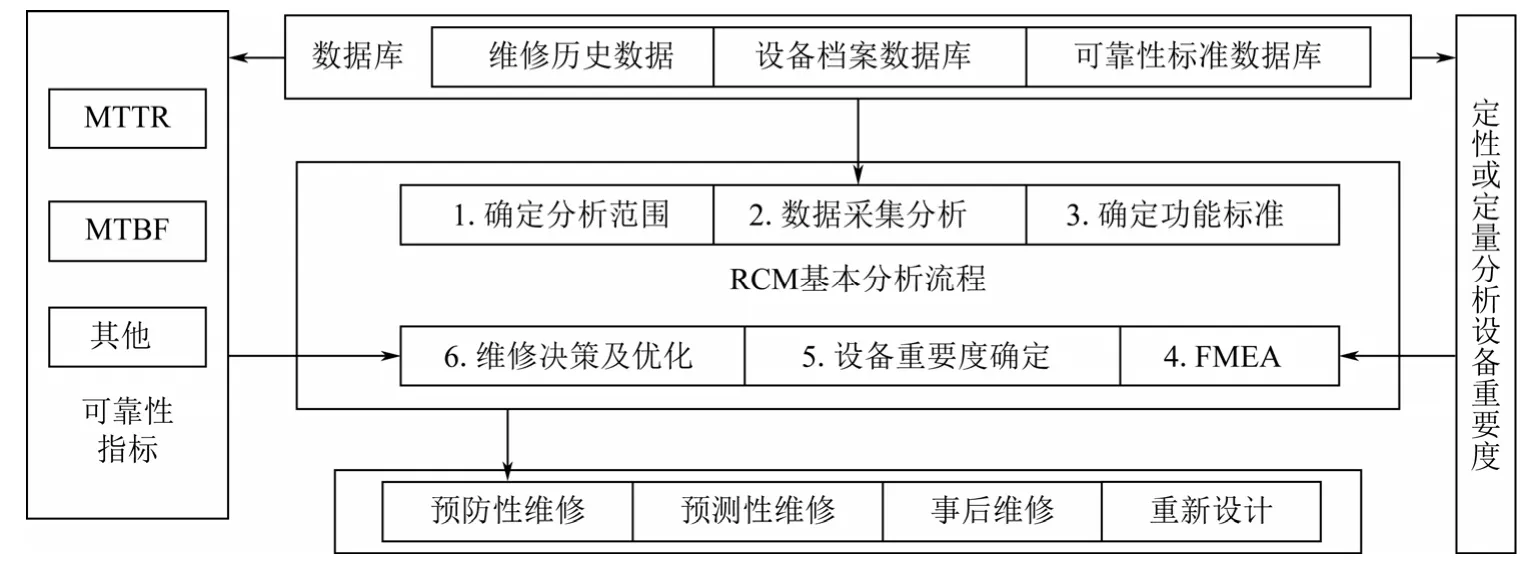

以可靠性为中心的维修理论认为,一切维修活动归根结底都是为了保持和恢复设备的可靠性[1]。根据设备的可靠性状况,基于可靠性的维修(RCM)是以最少的资源消耗,进行装置系统划分,用逻辑决断分析法来确定所需要的维修任务、维修类型、维修间隔期和维修级别,制定出预防性维修大纲,从而达到优化维修并维持装备可靠性的目的[2-3]。RCM的基本分析流程和外围工作如图1所示[4]。

20世纪60年代末在美国航空界,首次应用RCM制定维修大纲的是波音747 公司[5]。1988年,John Moubray针对工业设备发展了“Failure Mode,Effect and Criticality Analysis”的概念[6],并称之为“以可靠性为中心的维修”。1991年,John Moubray提出了 RCMⅡ[7],强调了可靠性的主要特点和故障性质,也强调了环境保护问题。RCM很早就在国外大型石化公司如ExxonMobil、ConocoPhillips等应用成功[8]。著名风险评价专业公司挪威船级社(DNV)[9],很早开始就一直为石油石化企业提供设备维护的RCM 咨询服务。英国天然气输送公司UK Gas采用RCM理论制定维护计划,既降低了故障率,又节省了大量维护开支[10]。加拿大NOVA 天然气输送公司也采用了RCM理论正在逐步满足社会越来越高的安全和环境的要求[11]。相比国外,国内将RCM引进石化领域的时间就比较晚,为了更好地在石化领域开展RCM分析,因此借鉴其他领域RCM发展的经验是十分有必要的。下面首先介绍了RCM在航空和武器装备两个领域发展中遇到的问题和解决方案,研究热点等。并分别对比航空、武器领域,反观石化领域应用RCM的同类热点、难点等,并总结了几点可借鉴的RCM发展经验。然后单独介绍了几个RCM在石化领域发展的焦点问题和最新研究成果。最后总结三个领域RCM总体发展状况,为RCM在石化领域今后的发展作参考。

1 RCM在航空领域的发展经验对其在石化领域发展的指导

RCM首先在航空界有较大发展,美国波音747公司在20世纪90年代应用大量可靠性维修性数据和成果使维修费用降低15%[12]。从图1看RCM分析都要依赖于可靠性数据,然而我国民用飞机可靠性维修性工作却缺乏基础数据[13]。小子样系统评估是解决数据不足的一个手段,余国林[14]研究了飞机在小子样系统评估方法。张恒喜教授、郭基联博士等[15]建立了飞机小样本寿命周期费用预测模型。由于数据缺乏,所以数据信息的充分利用尤为重要,何江[16]就基于信息融合技术研究了民航飞机可靠性数据分析,Niu等[17]提出了基于数据融合和以可靠性为中心的状态检测维修系统,为数据融合技术与RCM的结合提供了很好的理论借鉴。然而小子样评估、数据融合技术等方法不能根本解决这一问题,建立可靠性数据库才是解决问题的关键。其中耿端阳等[18]应用Access工具开发了装备系统级维修经验数据库。在飞机维修中开发基于可靠性维修模型是研究的热点,尤其是维修优化模型。民用飞机的维修成本约为飞机购买价格的 50%~120%,是飞机全寿命周期成本中最具影响力的组成部分[19],因此以维修成本最小为目标的维修优化模型成为了研究热点,这为航空领域RCM分析提供了科学的优化策略。梁剑[20]以维修成本最小为目标建立了优化的航空发动机视情决策模型。Dieter Scholz 教授和他的学生[21]提出了DOCsys 系统经济性分析模型方法直接用于评估飞机系统直接运营成本。

图1 RCM分析流程图[4]

总的来说,RCM在航空领域的发展难点之一在于缺乏广泛的可靠性数据支持,热点之一在于以维修的经济性为目标进行维修决策的优化。RCM在化工领域的发展难点和热点也囊括了这些。国内化工装置、设备以及零部件广泛缺乏失效数据[22]。从航空领域RCM发展可以看出,要解决这一问题,需要建立各种化工设备的数据库。国外已建成了Offshore Reliability Data(OREDA)数据库,该数据库不但包括了静设备,如反应器、容器的失效数据,还包括动设备压缩机,泵等的失效数据[23]。其他可以借鉴的数据库还有WASH21400 数据库、Bib-electronic Parts Reliability Data Book (NPRD) 以及US Source of Power Generation Data (Industry Specific) 数据库等。除此之外,上文中提到的小子样系统评估和数据融合技术也能在一定程度上解决可靠性数据缺乏这一问题。石化领域的设备的维修优化模型与航空领域一样,主要是以经济性为目标,如郭丽洁等[24]以单位时间内维修费用最小为目标建立了定量石化旋转机械化视情维修周期优化模型。

2 RCM在武器装备领域的发展经验对其在石化领域发展的指导

RCM在军事装备领域推广过程中主要遇到的问题有:缺乏可靠性数据或数据太繁杂造成的数据管理不科学;RCM逻辑决断图不完善;缺少定量的数学决策模型支持;缺乏高效科学的RCM决策支持系统等[25]。武器装备缺乏可靠性数据的主要原因是:新式武器研发速度快,而且历史维修数据少,建立可靠性数据库是比较困难的。在这种情况下小样本评估方法和数据融合等技术就发挥了作用。武器装备种类多,每种武器有自身的特点,因此要根据武器装备自身特点来修改图1中RCM基本分析流程,建立更贴近实际应用的逻辑决断流程。赵建忠等[26]根据导弹装备自身特点,对国军标GJB1378A[27]中规定的RCM项目进行了裁剪;黄建军等[28]针对雷达的特点提出了改进的RCM分析过程。另外大型武器装备所含设备数量及类型日益增大,而传统逐件递推的逻辑决断分析过程繁杂,戴蓉等[29]根据传统决断过程的这一缺点,将风险评估引入决断过程,过滤掉了风险低的项目故障,这种精简RCM分析工作量的方法值得借鉴。对于决策过程缺乏模型支持,在航空领域主要提到了以维修经济性为目标的优化决策模型,武器装备中很多也是以维修经济性为目标制定维修周期模型的研究:庞明泰等[30]针对装甲装备定时维修过剩问题研究了以费用最小为目标的定时维修间隔期模型的建立;俞金松等[31]对导弹建立了以总费用最小、有效度最大的双目标的维修周期模型。许多武器装备系统或者民用工业设备,常常为了保证系统的可用度,需要对其进行定期检查。因此,在武器装备领域中,研究以最大有效度为目标制定的维修周期是很有意义的。除了文献[31],谷玉波等[32]研究了基于可用度分析的故障检查间隔期的确定;刘福胜等[33]建立了装甲装备的稳态可用度模型。

与武器装备领域相同,石化领域的装置和设备种类也是数不胜数,因此改进与装置或设备相适应的分析决断流程是十分必要的。文献[24]依据旋转机械的特性,提出了一种基于RCM的逻辑决断过程,该文献中的方法与文献[29]都精简了RCM分析流程的工作量,然而文献[29]通过风险评估过滤了风险低的故障项目,王世达等[34]在对离心压缩机进行RCM分析时也用到了文献[31]中的方法,将风险矩阵引入到逻辑决断中。文献[4]开发了一种应用于往复式压缩机的以可靠性为中心的智能维修决策模型,这种模型为企业开发制度化的设备管理模式奠定了基础。前文主要介绍了石化领域以经济性为目标的维修周期优化模型,但以稳态可用度为目标的维修周期优化模型则比较少。以稳态可用度为目标的维修周期优化模型主要用于长期放置不用的冗余设备,而化工装置中有很多冗余设备,因此可以将武器装备领域这一方面的应用逐步引进到石化装置中。其中兰建义等[35]依据最大有效度原则对煤化工中的综采设备检修周期进行了优化,王娟等[36]依据最大有效度原则对加热炉的预防性维修任务间隔期进行了优化。

3 RCM在石化领域发展中的其他主要问题

在石化领域,除了前文提到的可靠性数据的获取,RCM分析模型的建立以及优化模型的建立是难点之外,RCM目前在石化领域的发展还有很多其他问题。目前很多学者在研究石化装备的FMEA 分析,希望建立定量化的风险等级,而不单单只是掺杂很多主观因素的逻辑决断。项汉银[37]研究了通过矩阵的方式代替FMEA逻辑决断图,从而量化风险等级。胡少波[38]对螺栓-法兰系统在定性分析FMECA的基础上,利用模糊数学法[39]提出基于RCM的定量分析方法,对该系统故障进行了风险评估,模糊数学法主要解决了风险分析中故障危害度的计算存在较大模糊性这一难题。FMEA或FMECA都是有局限性的,尤其是对于多功能,多零部件组成的复杂系统,进行分析很繁琐,而且不能考虑人为因素、环境影响和软件误差造成的影响,一般将FMECA和故障树分析法(FTA)结合使用效果更好[40]。

前文提到了以维修费用最少、有效度最大为目标的维修周期优化模型,除了这两种优化模型,基于故障风险的维修间隔期优化模型在机械领域也很盛行。Wang等[41]依据风险最优化为目标优化了预防性维修内容和维修间隔期,张耀辉等[42]提出基于等故障风险理论,建立了新产品状态维修变间隔期检测模型;杨春节等[43]提出了带可靠度约束的优化模型,该可靠度应该控制在允许的最低可靠度以上,以保证设备的正常运转;韩邦军等[44]针对大多数机械维修只考虑维修成本约束没考虑可靠性约束提出了基于可靠度约束的预防性维修优化策略。这类基于风险性或可靠性的优化模型可适用于具有安全或环境影响的故障后果的机械产品状态维修检测间隔期的确定。石化方面应用这一成果比较少,然而石化行业有很多危及安全或环境的故障,所以在石化行业研究这类优化模型很有意义。

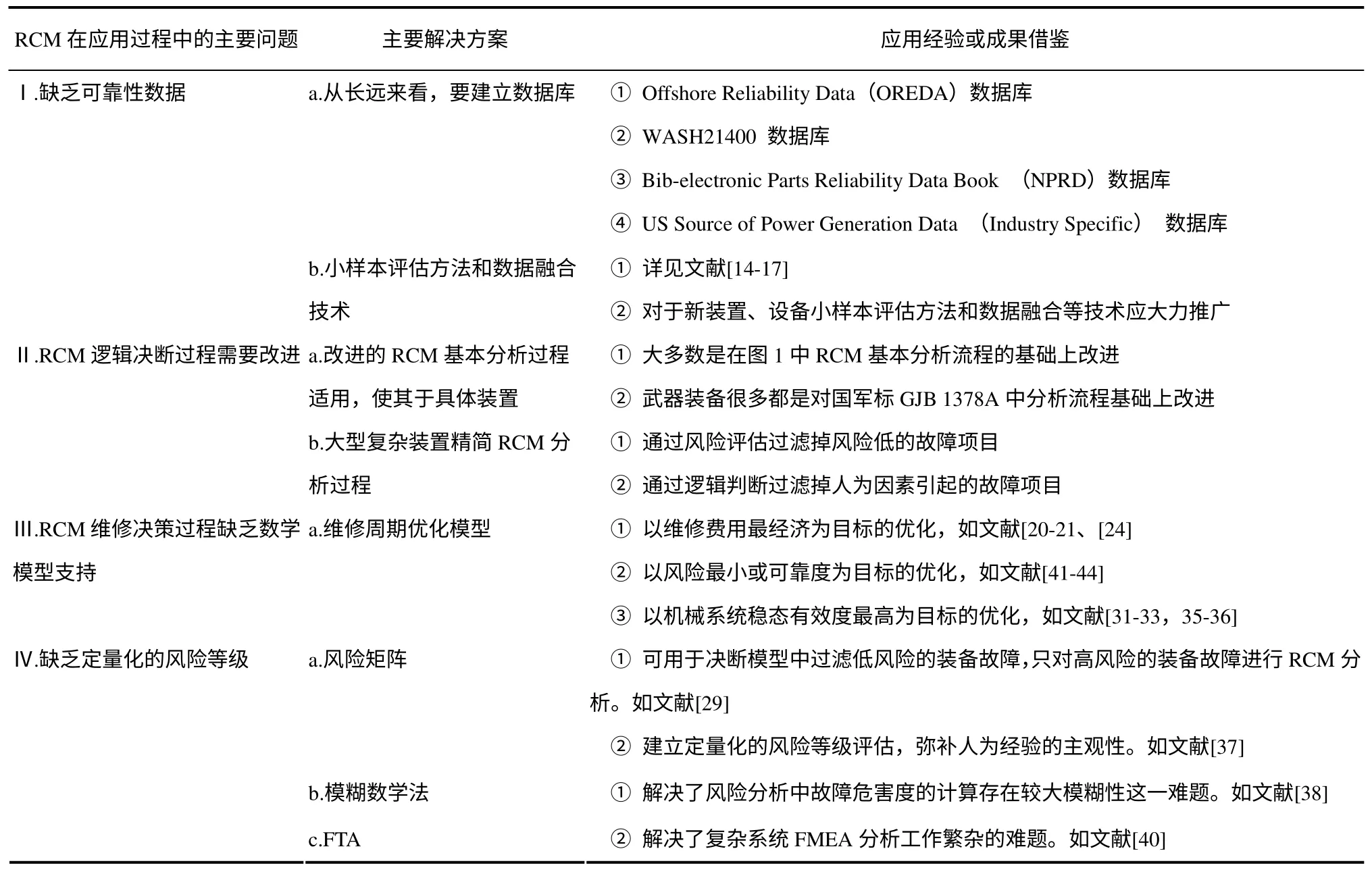

4 RCM主要发展问题和经验借鉴

为了更好的观察RCM发展问题、解决方案和应用经验,通过以上内容,总结三个领域RCM总体发展状况,并绘制成RCM主要发展问题和经验借鉴表,见表1。通过表1,更好的为RCM在石化领域今后的发展作参考。

5 结 论

(1)RCM在石化领域、航空领域、武器装备领域等众多领域中主要存在的问题是可靠性数据缺乏,RCM分析模型和优化维修模型建立,开发符合特定装备的RCM分析决断模型。

(2)通过对比航空领域、武器装备领域RCM的发展,并结合石化领域的RCM发展,总结了RCM在发展过程中的问题和主要经验借鉴方案表,见表1。

(3)了解了RCM 未来的发展方向,其中包括建立重要化工装置、设备、零件的可靠性数据库,建立依靠计算机辅助开发智能的维修管理系统,更多的建立支持RCM理论的分析模型和优化模 型等。

表1 RCM主要发展问题和经验借鉴

[1] Rausand M. Reliability centered maintenance[J].Reliability Engineering and System Safety,1998(60):121-132.

[2] Anthony M. (MAC) SMITH. RCM in a nutshell:The Learnings of Mac Smith[J].Webinar Review,2013,8(3):12-16.

[3] Xie Chao,Sun Ming-fang,DU Jun-min .Research on the reliability centered maintenance plan of a launching system[J].International Journal of Plant Engineering and Management,2011,16(4):243-248.

[4] 刘文彬,王庆峰,高金吉,等. 以可靠性为中心的智能维修决策模型[J]. 北京化工大学学报,2012,38(5):672-677.

[5] 贾希胜,程中华. 以可靠性为中心的维修(RCM)发展动态[J]. 军械工程学院学报,2002,14(3):29-32.

[6] 罗冠军. 基于RCM的电站设备维修管理系统的研究[D]. 北京:华北电力大学(北京),2009.

[7] John Moubray. Reliability Centered Maintenance[M]. Second Edition. Industrial Press,2001.

[8] 刘岑,黄汪平,杜洪奎. 以可靠性为中心的维护(RCM)技术在石化企业中的应用[J]. 通用机械,2005(12):8-9.

[9] 张华兵,冯庆善,税碧垣. RCM在石油化工设备维护中的应用[J]. 设备管理,2007(12):28-30.

[10] Charlton G .Improving reliability whilst reducing OPEX – A case study(RCM)[C]//Amer Gas Ass Oper Sect Conf,Orlando,FL,4/27-29/2003,Preprint Proc.,2003:85-92.

[11] Risdon D J,Van Hardevel D T. Reengineering maintenance for dependability[C]//ASME International Pipeline Conference,1998:205-213.

[12] Bill Cogswell. New Boeing 737s on Target to Reduce Fleet Maintenance Cost by 15 Percent[R]. Boeing News Release,2001.

[13] 陈鹏飞,左洪福,王烨. 民机襟缝翼可靠性数据库系统的建立及应用[J]. 质量与可靠性,2008(6):48-50.

[14] 余国林. 小子样飞机系统使用可靠性评估方法研究与应用可靠性理论[D]. 南京:南京航空航天大学. 2005.

[15] 张恒喜,郭基联,朱家元,等. 小样本多元数据分析方法及应用[M]. 西安:西北工业大学出版社,2002.

[16] 何江. 基于信息融合的民用飞机可靠性数据分析方法研究[D]. 南京:南京航空航天大学,2011.

[17] Niu Gang,Yang Bo-Suk,Son Jong-Duk. Development of an optimized condition-based maintenance system by data fusion and reliability-centered maintenance[J].Reliability Engineering and System Safety,2010(95):786-796.

[18] 耿端阳,郭涛. 基于RCM系统级维修任务分析软件设计与实现[J]. 航空维修与工程,2008(4):37-39.

[19] Frank R. Assessment of the different costs linked to maintenance. Workshop maintenance on flugzeugen and triebwerken[J].TU München,2001:1-5.

[20] 梁剑. 基于成本优化的民用航空发动机视情维修决策研究[D]. 南京:南京航空航天大学,2004.

[21] Scholz D. Leture aircraft design[D]. Hamburg:University of Applied Sciencies,2004.

[22] 朱建新,陈学东,艾志斌,等. 我国石化装置风险管理体系建设设想[J]. 石油化工设备,2009,38(6):45-49.

[23] Langseth H,Haugen K,Sandtorv H. Analysis of OREDA data for maintenance optimizations[EB/OL]. http://www. idi. ntnu.no/~helgel/ papers/Langseth Haugen SandtorvRESS98.

[24] 郭丽杰,高金吉,杨剑锋,等. 石化旋转机械维修方式优化[J]. 机械设计,2009,26(11):61-64.

[25] 姚战军,罗明洋. 以可靠性为中心的维修推广应用研究[J]. 装备学院学报,2013,24(3):122-124.

[26] 赵建忠,丁广兵,郭宏超. 以可靠性为中心的维修分析在导弹武器装备维修工作中的应用研究[J]. 质量与可靠性,2012(1):10-13.

[27] 中国人民解放军总装备部. GJB 1378A—2007,装备以可靠性为中心的维修分析[S].

[28] 黄建军,杨江平,张新生. 基于RCM的雷达装备维修决策支持系统研究[J]. 计算机工程与设计,2011,32(8):2909-2912.

[29] 戴蓉,康锐. RCM决断流程和风险评估[J]. 航空维修,2001(6):10-11.

[30] 庞明泰,郭金茂,张耀辉. 定时维修间隔期的优化计算方法[J]. 四川兵工学报,2013(9):39-40.

[31] 俞金松,程继红,张国. 导弹定时更换周期决策建模及仿真[J]. 舰船电子工程,2013(8):94-97.

[32] 谷玉波,贾云献,张英波. 基于可用度分析的故障检查间隔期的确定[J]. 计算机与数字工程,2012(1):42-45.

[33] 刘福胜,吴纬,单志伟,等. 基于马尔可夫更新过程的装甲装备使用可用度模型[J]. 装甲兵工程学院学报,2010(5):15-17.

[34] 王世达,杨剑锋. 以可靠性为中心的维修方法在离心压缩机系统中的应用[J]. 中国设备工程,2009(11):32-35.

[35] 兰建义,乔美英. 基于有效度最大原则的综采设备检修周期的优化[J]. 煤矿机械,2006(12):22-24.

[36] 王娟,周炳海. 基于RCM 的设备维护方法[J]. 机械设计与研究,2011(2):8-11.

[37] 项汉银. 重要石油化工装置基于风险的检验与保障[J]. 压力容器,2009(5):51-59.

[38] 胡少波. 螺栓-法兰连接系统RCM分析及故障风险评价[J]. 石油化工设备,2013,42(2):66-70.

[39] Bowles J B,Pelaez E C. Fuzzy logic prioritization of failurs in a system failure mode. Effects and criticality analysis[J].Reliability Engineering and System Safety,1995,50:203-210.

[40] 吴波,丁毓峰,黎明发. 机械系统可靠性维修及决策模型[M]. 北京:化学工业出版社,2007.

[41] Wang Qingfeng,Gao Jinji. Research and application of risk and condition based maintenance task optimization technology in an oil transfer station[J].Journal of Loss Prevention in the Process Industries,2012(25):1018-1027.

[42] 张耀辉,郭金茂,徐宗昌,等. 基于故障风险的状态维修检测间隔期的确定[J]. 中国机械工程,19(5):555-558.

[43] 杨春节,童晟,孙长生,等. 基于可靠度约束的混合预防性维修模型[J]. 浙江大学学报,42(8):1376-1379.

[44] 韩邦军,范秀敏,马登哲. 基于可靠度约束的预防性维修策略优化研究[J]. 机械工程学报,2003,39(6):102-105.