不同氧化铝起始物料对合成钙长石多孔材料性能的影响

2015-08-18王传运张亚忠周宁生

王传运,张亚忠,周宁生,夏 熠

(1. 河南工业大学高温耐磨材料河南省工程实验室,河南 郑州450001;2. 河南科技大学高温材料研究院,河南 洛阳 471039)

不同氧化铝起始物料对合成钙长石多孔材料性能的影响

王传运1,张亚忠1,周宁生2,夏 熠1

(1. 河南工业大学高温耐磨材料河南省工程实验室,河南 郑州450001;2. 河南科技大学高温材料研究院,河南 洛阳 471039)

利用适宜起始物料受热后分解和质量损失可制备钙长石多孔材料。起始物料的特性对其性能的影响而值得研究。分别以工业氧化铝和工业氢氧化铝为氧化铝源,参与了制备钙长石多孔材料并作性能比较。采用TG-DSC考察了起始物料受热过程中的热行为,利用XRD、SEM和EDS分析了显微结构,检测了合成料试样的显气孔率、体积密度和耐压强度。分别以工业氧化铝和氢氧化铝为Al2O3源,前者经1300 ℃、后者经1250 ℃烧后合成料的显气孔率分别为35%和54%,耐压强度分别为60 MPa和30 MPa,气孔集中分布尺寸分别为10 μm和8 μm左右。以工业氢氧化铝为Al2O3源制备的钙长石, 同温度下有更高的钙长石转化率,气孔率更高,气孔更小,但强度降低。Al(OH)3分解后生成的氧化铝有更高的反应活性,对钙长石的生成有促进作用。与工业氧化铝为Al2O3源时相比,合成温度可降低50 ℃左右。

钙长石;多孔材料;工业氧化铝;工业氢氧化铝;性能;显微结构

DOI:10.13957/j.cnki.tcxb.2015.02.011

0 引 言

钙长石(CaO·Al2O3·2SiO2)由于具有较低的体积密度(2.76 g/cm3)和热导率(3.67 W/m·K)、较小的热膨胀系数(4.82×10-6/℃)、优良的抗热震性、抗剥落性、抗还原性及抗碱性蒸汽侵蚀作用[1-6],作为特殊环境下工业窑炉的隔热材料具有独特的优势,而且与莫来石等材料复合可以大幅度提高复合材料的力学性能[7]。作为一种新型优质的节能材料而受到耐火材料研发工作的重视。

利用起始物料自身的分解伴随结构水和阴离子团高温下逸出可制备多孔材料。起始物料的特性对 于合成三元化合物材料的性能自然会有影响。我们先前的工作[8]已报道了不同含钙的起始物料对钙长石轻质合成料的显微结构有很大影响。氧化铝作为钙长石的重要组分之一,其起始物料的特性对钙长石材料必有影响。然而有关合成耐火材料级别的钙长石所用氧化铝源的研究相关报道尚少,氧化铝源对合成的钙长石的性质及显微结构的影响有必要进行研究。本工作分别以工业氧化铝和工业氢氧化铝为Al2O3源的起始物料,对合成的钙长石多孔料性能作了比较研究,以期为优化制备耐火级钙长石轻质料提供技术依据。

1 实验过程

1.1所用起始物料

实验所用起始物料为碳酸钙、高岭土、工业氧化铝、工业氢氧化铝等,其中碳酸钙为化学纯。经XRF分析,它们的化学组成见表1。

1.2实验过程及检测方法

分别以工业氧化铝、工业氢氧化铝为Al2O3源,与碳酸钙和高岭土按照钙长石的化学计量比(CaO 20.16 t%,Al2O336.65 %,SiO243.19 %)进行配料。试样标记分别为AC和AHC。在实验室用球磨机以300 rpm的转速球磨12 h,加入适量的水和特定的分散剂,在增力搅拌机中搅拌3 min,然后浇注到Φ36 mm×36 mm的圆柱形模具中。采用微波炉进行干燥以排除一定的自由水,待坯体有一定强度后脱模。然后在烘箱中60 ℃保温5 h,随后在110 ℃保温24 h。将干燥后试样置于箱式电炉,分别于1000 ℃、1100 ℃、1200 ℃、1250 ℃和1300 ℃受热3 h。利用热分析仪(French SETARAM)对试样进行TGDSC分析,温度测试范围为室温-1400 ℃,升温速率为10 ℃/min,空气气氛。用游标卡尺测量烧前和烧后圆柱体试样的直径并计算出径向线变化率。利用阿基米德排水法测定烧后试样的显气孔率与体积密度。采用PHILIP公司的X' Pert型X-射线衍射仪(XRD)分析试样的物相组成。采用PHILIPS公司的XL30扫描电镜(SEM)配以美国EDAX公司的Genisis XMⅡ型能谱分析仪(EDS),观察分析试样的显微结构。

表1 所用起始物料的化学组成 (wt.%)Tab.1 Chemical composition of the adopted starting materials (wt.%)

2 结果与讨论

2.1TG-DSC分析

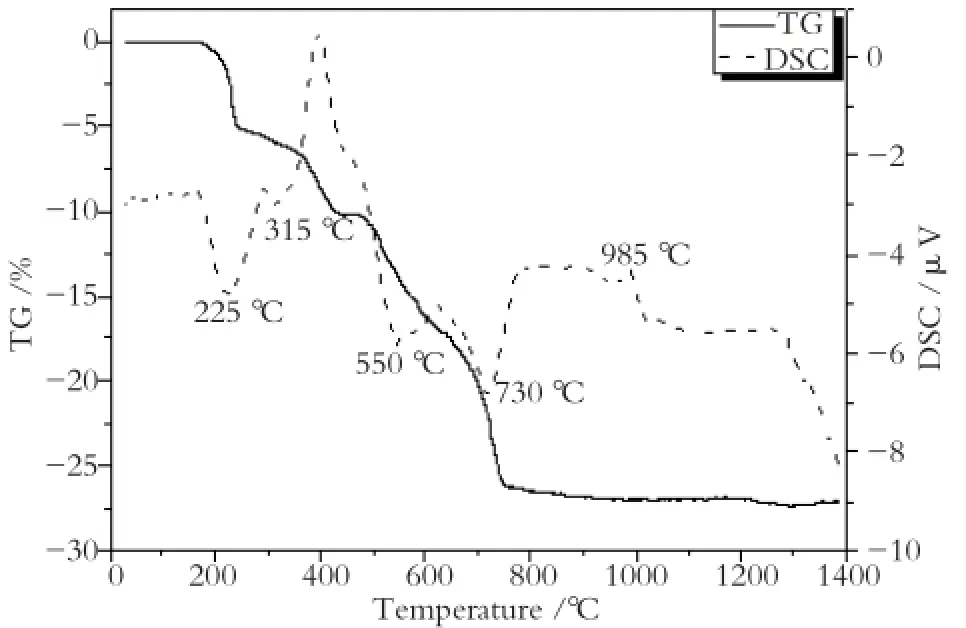

干燥后混合物料的TG-DSC曲线如图1、图2所示。从图1可以看出,DSC曲线出现了4个较强的峰, 其中在246 ℃、533 ℃和732 ℃附近有三处明显的吸热峰。246 ℃的吸热峰主要是由于高岭土(Al2O3·2SiO2·2H2O)层间水的脱去。530 ℃附近的强吸热峰是由于高岭土中结构水的脱除,生成偏高岭土(Al2O3·2SiO2)所致。732 ℃附近的吸热峰则是由于碳酸钙的分解所致。1000 ℃左右出现一明显的放热峰,可能是由于各物料的相互反应放热所引起。

图2所示的DSC曲线与图1的不同。在221 ℃左右有一个很强烈的吸热峰,原因当是Al(OH)3发生热分解生成了AlOOH和H2O,由于该分解反应生成的水以水蒸气的形式带走了较多的热量,因此DSC曲线上表现出强烈的吸热,同时导致TG曲线在此段急剧下降。DSC曲线在315 ℃左右的吸热峰,是Al(OH)3发生热分解生成的AlOOH进一步发生分解,生成了无定型Al2O3和水。图2所示的DSC曲线在535 ℃和728 ℃附近出现的吸热峰,与图1所产生的原因相同。985 ℃附近的放热峰则也可能是由于物料间相互作用所致。与图1相比,此反应峰提前了约15 ℃。

从TG曲线可见,两种混合物料在800 ℃以前均存在着明显的质量损失,AC质量损失约19 %,而AHC的质量损失达到了约27%,800 ℃后则质量损失不明显。AC混合物料主要是由于高岭土的脱水与碳酸钙的分解所致,而AHC混合料中,除高岭土脱水与碳酸钙分解,还有Al(OH)3的分解,因而AHC的质量损失大于AC的。

图1 试样AC混合物料的TG-DSC曲线Fig.1 TG-DSC curves of the mixture of sample AC

图2 试样AHC混合料的TG-DSC曲线Fig.2 TG-DSC curves of sample AHC's mixture

2.2不同Al2O3源对合成料性能的影响

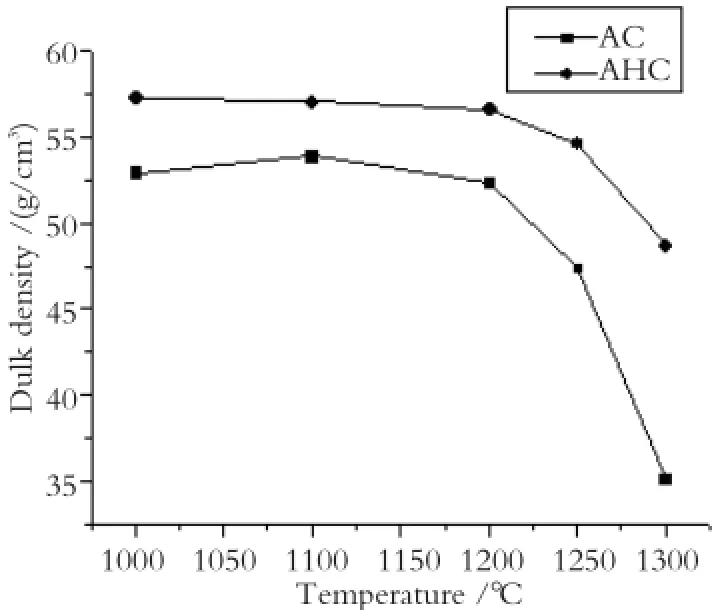

不同Al2O3源和温度与试样体积密度、显气孔率的关系分别见图3和图4。可以看出,随着温度的升高,两组试样烧后的体积密度总体呈现上升趋势,显气孔率呈下降趋势。AC在1100 ℃之前,AHC在1200 ℃之前,烧后试样的体积密度和显气孔率基本保持不变。试样AC在1100 ℃-1300 ℃热处理后,体积密度和显气孔率发生明显的变化,而AHC则在1200℃烧后才发生明显的变化。特别是在1250-1300 ℃,两组试样的体积密度快速增大,显气孔率急剧降低。AC与AHC相比,AHC烧后的体积密度显著低于试样AC,而显气孔率明显高于AC。由图5中试样径向线变化率与烧成温度的关系可知,两种Al2O3源均出现了不同程度的收缩。在1250 ℃之前,AHC的径向线变化低于AC的,而经1250 ℃和1300 ℃烧后,试样AC的收缩快速增大,收缩率超过了AHC的。

图6示出了不同温度烧后试样的耐压强度。两者的耐压强度均随温度的升高而增加。由于AHC具有更大的显气孔率,所以其同温度下的耐压强度低于AC的。AC的耐压强度在1250 ℃烧后达到45 MPa,1300 ℃烧后达到60 MPa。而ACH 1250 ℃烧后为30 MPa,1300 ℃烧后为36 MPa。可见,温度升高,强度提高并不显著。

图3 不同试样经不同温度烧后的体积密度Fig.3 Bulk density of different specimens fred at different temperatures

图4 不同试样经不同温度烧后的显气孔率Fig.4 Apparent porosity of different specimens fred at different temperatures

2.3不同Al2O3源对相组成的影响

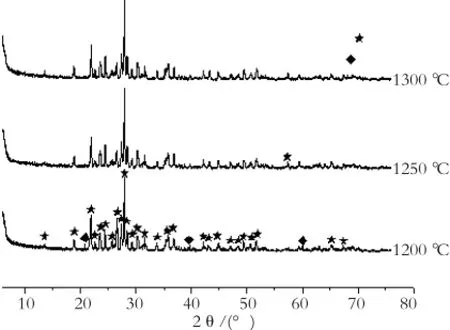

AC、AHC经1200 ℃、1250 ℃和1300 ℃烧后的XRD分析结果见图7、图8。可见,1200 ℃烧后,两组试样均以钙长石为主晶相,其中AC含有少量石英、刚玉和鳞石英,而AHC中仅含有微量的石英。1250 ℃烧后,试样AC中仍有少量的石英和微量的刚玉,同时,鳞石英的衍射峰强度有所增加。AHC则全部为钙长石,并没有发现其它相的衍射峰。1300 ℃烧后,试样AC中鳞石英的衍射峰消失。

图5 不同试样经不同温度烧后的径向线变化率Fig.5 Radial linear change of different specimens after fring at different temperatures

图7 试样AC不同温度烧后的XRD图谱Fig.7 XRD patterns of samples AC after fring at different temperatures

图8 试样AHC不同温度烧后的XRD图谱Fig.8 XRD patterns of samples AHC after fring at different temperatures

图6 不同试样经不同温度烧后的耐压强度Fig.6 Cold compressive strength of different specimens after fring at different temperatures

XRD分析表明,以工业氢氧化铝为Al2O3源的试样经1200 ℃烧后的物相以钙长石为主,仅有微量的石英;而1250 ℃烧后则已全部转化为钙长石。以工业氧化铝为Al2O3源的试样则需要在1300℃下才全部转化为钙长石。这主要是由于Al(OH)3在加热的过程中形成了无定型的Al2O3,比α-Al2O3具有更高的反应活性。

2.4不同Al2O3源对显微结构的影响

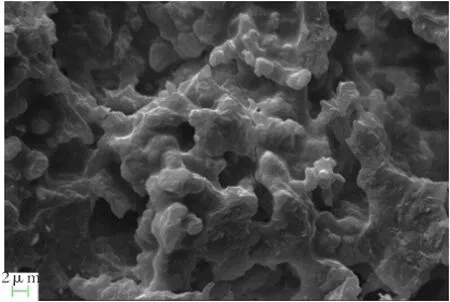

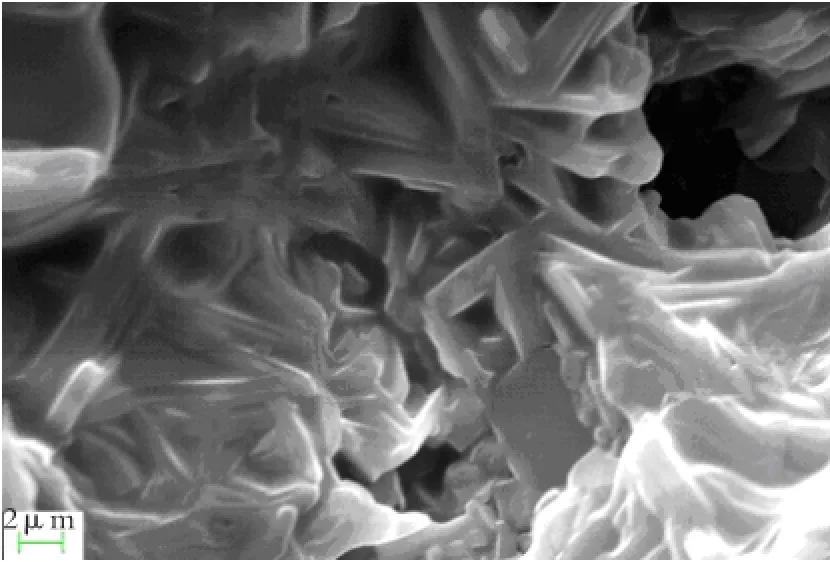

AC在 1250 ℃、1300 ℃烧后的断口形貌如图9、10所示。从图9可见,合成料的气孔分布均匀,气孔尺寸集中在10 μm以下,多为封闭气孔。晶体呈薄片状结构且面面之间层叠式生长,晶粒细小,多小于2 μm。1300 ℃烧后(见图10),晶体已长大,尺寸为3-5 μm,片状晶体增厚,厚度约为0.3-1 μm。并且有大量的液相产生,液相多数分布在晶粒之间,将晶粒包裹。对液相区域进行EDS分析,发现主要为Al、Si、Ca等元素,还有少量的Fe、K、Na等元素。推测出化学成分含量大致为Al2O333.52%, SiO248.13%,CaO 18.19%,Fe2O30.1%, 十分接近钙长石的理论组成值。这说明在1300 ℃时有钙长石的液相产生。

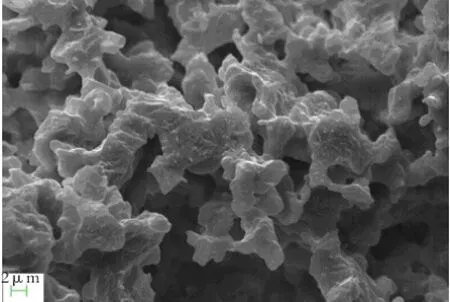

AHC经 1200 ℃、1250 ℃烧后的断口形貌分别如图11、12所示。由图11可见,生长方式与AC基本相同,晶体的薄片状结构呈现面与面之间层状式生长,晶粒细小,多数小于1 μm。气孔较多,而且多数集中在5 μm以下。1250 ℃烧后,薄片状晶体长大且增厚,厚度约为0.2-0.4 μm。晶粒之间被液相填充。液相区域的EDS分析表明,主要有Al、Si、Ca元素,还有少量的Fe、K、Na、Mg元素。对比AC中液相出现的温度为1300 ℃,这说明液相的产生不仅仅与杂质有关,而且与Al2O3源也有一定的关系。

图9 试样AC 1250 ℃烧后的断面形貌Fig.9 Morphology of sample AC fred at 1250 ℃

图10 试样AC 1300 ℃烧后的断面形貌Fig.10 Morphology of sample AC fred at 1300 ℃

图11 试样ACH 1200 ℃烧后的断面形貌Fig.11 Morphology of sample ACH fred at 1200 ℃

图12 试样ACH 1250 ℃烧后的断面形貌Fig.12 Morphology of sample ACH fred at 1200 ℃

3 结 论

基于本工作得到的结果,可以得出如下结论:

(1)采用工业氢氧化铝为氧化铝源,有利于提高钙长石多孔材料的显气孔率,减小气孔尺寸,提高钙长石的相转化率。

(2)分别以工业氧化铝和氢氧化铝为Al2O3源,前者经1300 ℃、后者经1250 ℃烧制而得多孔钙长石的显气孔率分别为35%和54%,耐压强度分别为60 MPa、30 MPa,气孔尺寸分别集中分布在10 μm和8 μm左右。

(3)Al(OH)3分解后所生成的氧化铝具有更高的反应活性,对钙长石的生成有促进作用。与以工业氧化铝相比,以氢氧化铝为Al2O3源时,多孔钙长石的合成温度可降低50 ℃左右。

[1] MERGEN A, ASLANOLU V Z. Low-temperature fabrication of anorthite ceramics from kaolinite and calcium carbonate with boron oxide addition. Ceramics International, 2003, 29(6): 667-670.

[2] PRIMACHENKO V V, MARTYNENKO V V. Anorthite lightweight material with microporous structure. Proc. of UNITECR'01, Cancun, Mexico, 2001: 1193-1195.

[3] PRIMACBENKO V V, MARTYNENKO V V, DERGAPUTSKAYA L D. The stability research of heat insulating refractories with a microporous structure in the reducing atmosphere. The 45th International Colloquium on Refractories, Aachen, Germany,2002: 206-208.

[4] PRIMAEHENKO V V, MARTYNENKO V V, DIERGHAPUTZKAYA L A, et al. The study of the temperature dependence of the thermal conductivity of lightweight heat insulating refractories with a microporous structure. Proc. of the Fourth International Symposium on Refractories, Dalian, China, 2003: 358-361.

[5] DIERGHAPUTSKAYA L A, GAODU A N, LITVIN L G. Anorthite lightweight refractories for the service in the carboncontaining atmosphere. Refractories and Industrial Ceramics,1980, 21 (7-8): 366-368.

[6] 孙庚辰, 王守业, 李建涛, 等. 轻质隔热耐火材料—钙长石和六铝酸钙[J]. 耐火材料, 2009, 43(3): 225-229.

SUN Gengchen, et al. Refractories, 2009, 43(3): 225-229.

[7] 董伟霞, 包启富, 顾幸勇, 等. 工艺制备对钙长石/莫来石复合材料力学性能的影响[J]. 陶瓷学报,2011, 32(2): 216-220.

DONG Weixia, et al. Journal of Ceramics, 2011, 32(2): 216-220.

[8] 王传运,张亚忠,周宁生. 含钙起始物料对合成钙长石轻质料显微结构的影响研究[J]. 耐火材料,2014, 48(增刊1): 197-200.

WANG Chuanyun, et al. Refractories, 2014, 48(supplement 1):197-200.

The Effect of Alumina Starting Materials on Properties of Synthesized Porous Anorthite

WANG Chuanyun1, ZHANG Yazhong1, ZHOU Ningsheng2, XIA Yi1

(1. Engineering Laboratory of High Temperature and Wear-resistant Materials of Henan Province, Henan University of Technology,Zhenghzou 45000, Henan, China; 2. High Temperature Materials Institute, Henan University of Science and Technology, Luoyang 471003, Henan, China)

Porous anorthite can be prepared by taking advantage of the decomposition and mass loss of suitable starting materials. Characteristics of the starting materials will influence properties of the synthesized anorthite and are thus worth investigating. Using commercial alumina or aluminum hydroxide as alumina source, porous anorthite was prepared and the properties of the samples were compared. The thermal behavior of the adopted starting materials was investigated by means of TG-DSC. The microstructure was observed and analyzed by means of XRD, SEM and EDS. The apparent porosity (AP), bulk density and cold compressive strength (CCS) of the synthesized porous anorthite were measured. The properties of the synthesized porous anorthite, using the alumina and the aluminum hydroxide as Al2O3source respectively and fred at 1300 °C and 1250 °C respectively, were compared, highlighted by AP 35% vs 54%, CCS 60 MPa vs 30 MPa, pore sizes concentrated around 10 μm vs 8 μm, respectively. Using the aluminum hydroxide leads to higher anorthite conversion at the same fring temperature, higher AP, smaller pore size, and lower strength. The alumina derived from the decomposition of aluminum hydroxide has higher reactivity to promote anorthite formation. Compared with using commercial alumina, the synthesizing temperature can be lowered by 50 °C or so by using commercial aluminum hydroxide as Al2O3source.

Anorthite; Porous material; Commercial alumina; Commercial aluminium hydroxide; Properties; Microstructure

date: 2014-10-27. Revised date: 2014-11-27.

TQ174.75

A

1000-2278(2015)02-0166-06

2014-10-27。

2014-11-27。

通信联系人:周宁生(1958-),男,博士,教授。

Correspondent author:ZHOU Ningsheng(1958-), male, Doc., Professor.

E-mail:nszhou@163.com