先进陶瓷注射成型的脱脂工艺进展

2015-08-18谢志鹏温佳鑫杨亮亮

宋 明,谢志鹏,温佳鑫,杨亮亮

(1. 景德镇陶瓷学院,江西 景德镇 333403;2. 清华大学材料学院,新型陶瓷与精细工艺国家重点实验室,北京 100084;3. 北京科技大学材料学院,北京 100084)

先进陶瓷注射成型的脱脂工艺进展

宋 明1,谢志鹏2,温佳鑫3,杨亮亮1

(1. 景德镇陶瓷学院,江西 景德镇 333403;2. 清华大学材料学院,新型陶瓷与精细工艺国家重点实验室,北京 100084;3. 北京科技大学材料学院,北京 100084)

陶瓷注射成型是一种可近净尺寸的成型工艺。它主要包括了四个阶段:混炼、注射、脱脂、烧结,其中脱脂是最复杂和最重要的环节。本文详细介绍了热脱脂、溶剂萃取脱脂和催化脱脂的脱脂原理,对于各种脱脂工艺优缺点进行介绍和比较,并且对这几种脱脂技术的研究与应用进展做了综述。

陶瓷注射成型;脱脂工艺;热脱脂;溶剂萃取脱脂;催化脱脂

DOI:10.13957/j.cnki.tcxb.2015.02.002

0 引 言

陶瓷注射成型(Ceramic Injection Molding,简称CIM)是将聚合物注射成型方法与陶瓷制备工艺相结合而发展起来的一种制备陶瓷零部件的新工艺;类似于20世纪70年代发展起来的金属注射成型(MIM),均是粉末注射成型的分支[1]。该工艺突出的优点包括:(1)可近净成型几何形状复杂的以及有特殊要求的小型陶瓷零部件,使烧结后的陶瓷产品无需进行机加工或少加工,从而减少昂贵的陶瓷加工成本; (2)成型过程具有机械化和自动化程度高、生产效率高、成型周期短、坯件强度高,生产过程中的管理和控制也很方便,易于实现大批量、规模化生产; (3)成型出的陶瓷产品具有极高的尺寸精度和表面光洁度,表面光洁度可达5μm。因此CIM技术成为现有陶瓷成型技术中高精度和高效率的成型方法之一,在国内外得到广泛的应用和研究[2, 3]。

陶瓷注射成型的制备工艺过程如图1所示。包括以下几个方面:首先是喂料制备,即将陶瓷粉与适量的有机载体按一定的配比在一定的温度下进行混炼,然后干燥、造粒;再把喂料在一定的温度和压力下高速注入模具内并冷却固化成型,随后进行脱脂,即将成型坯体中的有机物通过加热或其它物理化学方法排除,最后烧结致密化得到最终产品[4]。其中前面3个阶段是陶瓷注射成型所特有的。因此与陶瓷注射成型有关的研究主要是围绕这3个阶段来展开的,其中脱脂过程也是最重要的一个阶段,它在某种程度上决定了最终产品的质量。因为陶瓷材料中绝大多数的缺陷都在脱脂阶段形成,比如裂纹、气孔、变形、鼓泡等情况,并且在脱脂过程中产生的缺陷也是无法通过后期的烧结阶段来弥补的[5]。因此人们一直通过改进和寻找新型的脱脂工艺,来减少陶瓷注射成型脱脂过程中形成的缺陷,使得陶瓷注射成型发挥出更大的作用,下面主要介绍脱脂工艺及其进展。

图1 CIM工艺流程图Fig.1 CIM process fow diagram

1 热脱脂

1.1热脱脂机理

热脱脂是发展较早且应用最广泛的脱脂工艺。最早的具有代表性的热脱脂工艺是Wiech工艺,此工艺简便,成本低,无需专门设备[6],特别适合截面尺寸较小的精密陶瓷部件。其原理是通过加热方法把坯体中的有机粘结剂熔融、挥发和裂解来脱除。但是由于黏结剂组分受热软化,导致坯体在重力和热应力作用下易产生黏性流动变形,因此热脱脂的速率非常缓慢,脱脂时间特别长,对于厚壁的陶瓷部件更是这样[7]。尤其是在脱脂初期,低熔点的有机物无法排除坯体而在坯体内部产生较高压力,容易导致坯体产生鼓泡、裂纹和变形等缺陷。所以热脱脂的工艺关键是提高粉末的装载量,增宽脱脂温度分布范围。且对制品的截面厚度有一定的限制,一般控制在10 mm以内比较合适。

热脱脂是一个非稳态传热和传质过程,液相粘结剂和它的气相产物在空间上的分布随时间的变化而产生变化,我们可以根据坯体结构的变化把热脱脂分成3个阶段:初期,坯体仍被有机粘结剂充满,且坯体的表面的粘结剂逐渐挥发;中期,液/气表面逐渐向坯体内部推进,并且形成贯通的气孔;后期,有贯通气孔结构的坯体继续在高温下排除剩下的粘结剂,最后形成由陶瓷颗粒弱结合的坯体。

在热脱脂过程中对升温速率的要求也很高。在软化温度以下,可容许的升温速率因坯体尺寸而异;当温度到达软化温度以上的时候,升温速率必须控制到非常低,否则会因为内部分解气体而无法顺利排出,逐渐建立起内部应力致使生坯鼓泡或者开裂,图2为不同温度和升温速率与缺陷产生的关系[8]。

1.2埋粉对热脱脂的影响

在热脱脂过程中我们经常会采用埋粉,尤其是对于大尺寸的坯体。一方面埋粉能够在热脱脂中起到支撑坯体的作用,防止坯体中粘结剂软化的时候坯体因为自重而发生变形,另一方面则是埋粉的毛细吸附作用促进了有机粘结剂排出,这种毛细吸附作用本质上改变了坯体表面的有机粘结剂分布状态,包括液相有机粘结剂的含量和气相的产物的浓度,一般粉末越细,比表面积越大则毛细作用越大,所以脱脂速率也越快;目前使用较多的埋粉主要有:刚玉细粉、石英粉、氧化铝粉、碳化硅粉等。杨现锋等[9]对不同埋粉时脱脂的速率随时间的变化的比较如图3所示。

图2 脱脂温度和升温速率与脱脂缺陷间的关系Fig.2 The relationship of debinding defection with debinding temperature and heating rate

图3 不同埋粉时脱脂率随时间的变化Fig.3 Binder removed rate versus debinding time for different powder bed

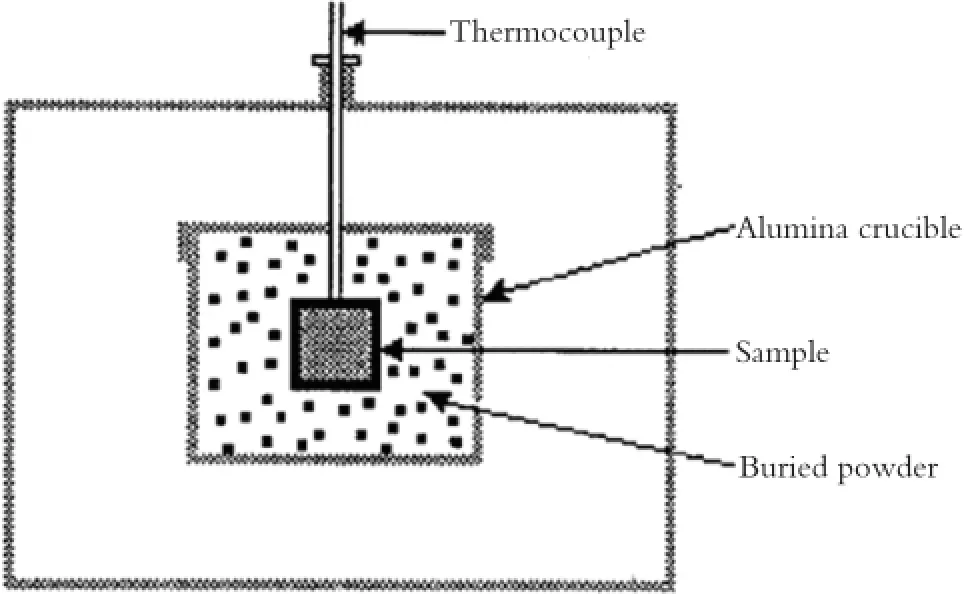

图4 微波加热脱脂装置示意图Fig.4 Schematic diagram of microwave heating degreasing device

1.3微波快速热脱脂

清华大学谢志鹏等[10, 11]提出了利用微波进行加热的脱脂方法。他们认为微波加热能够消除常规加热的时因加热过快生坯中产生温度梯度而产生的热应力。所以可以提高脱脂速率,脱脂时间只需要常规热脱脂时间的1/3。微波加热脱脂装置如图4所示。

2 溶剂萃取脱脂

2.1有机溶剂萃取脱脂

2.1.1溶剂脱脂机理

溶剂脱脂也叫溶解萃取脱脂。在溶剂脱脂工艺中,注射料的粘结剂体系中一般是包括两个组分的。第一组分的有机物(如石蜡、植物油等)在某些有机烷烃溶剂中(如丙酮、三氯乙烷)能够被溶解。另一组份是不溶于有机溶剂的高分子。其过程就是有机溶剂在生坯中扩散到与可溶性组分接除,溶剂溶胀并且溶解可溶性组分,然后可溶性组分通过扩散到坯体外部,最后进入溶剂里,然后由不溶于溶剂的高分子起到支撑坯体的作用。最后经过加热完全去除残存的高分子。

溶剂脱脂的速率由溶剂类型、温度、生坯厚度、溶解速度、脱脂活化能等因素决定。温度的升高可加快溶剂和被溶组分的扩散,从而使脱脂速率提高。若温度过高则会出现鼓泡、开裂等缺陷,这是因为温度过高会导致脱脂速率过快,粘结剂溶解时溶剂浸入所产生的毛细管力等超过陶瓷粉末颗粒间的结合力,使粉末松散,从而形成各种缺陷[12],所以温度一般保持在50-80 ℃左右。这样在脱脂时粘结剂不会因为软化而导致变形的问题。另外,由于溶剂萃取脱脂过程是由外向内部逐渐进行的所以在脱脂过程中会在坯体外部形成连通的通道,这样内部粘结剂的排出也会相对容易一些,这样就避免了内部的粘结剂没有足够的排除通道而产生的缺陷[13]。

溶剂脱脂的优点是脱脂速度快,脱脂时间短,溶解低分子组元,适当的溶剂只需几个小时,若被溶解的是高分子聚合物,则溶解步骤包括溶胀和溶解,时间可长达20 h。但是如果采用混合溶剂,则能进一步减少总的脱脂时间;保形性好,比起热脱脂,溶剂脱脂温度要低,在粘结剂软化点之下进行脱脂,可保证坯体不变形。其缺点是溶剂进入坯体内部,也可能因为过分溶胀导致坯体开裂或者鼓泡,而且现在的有机溶剂一般都包括有氯和其他的有毒物质,这些溶剂都必须进行回收处理,这样的后期处理无形增加了生产的成本[14]。而且萃取脱脂的速度会随着零件厚度的增加而降低,一般比较合适的尺寸为9.525-19.05 mm,会随着载体的不同而有所变化[15]。

2.1.2溶剂脱脂的装置

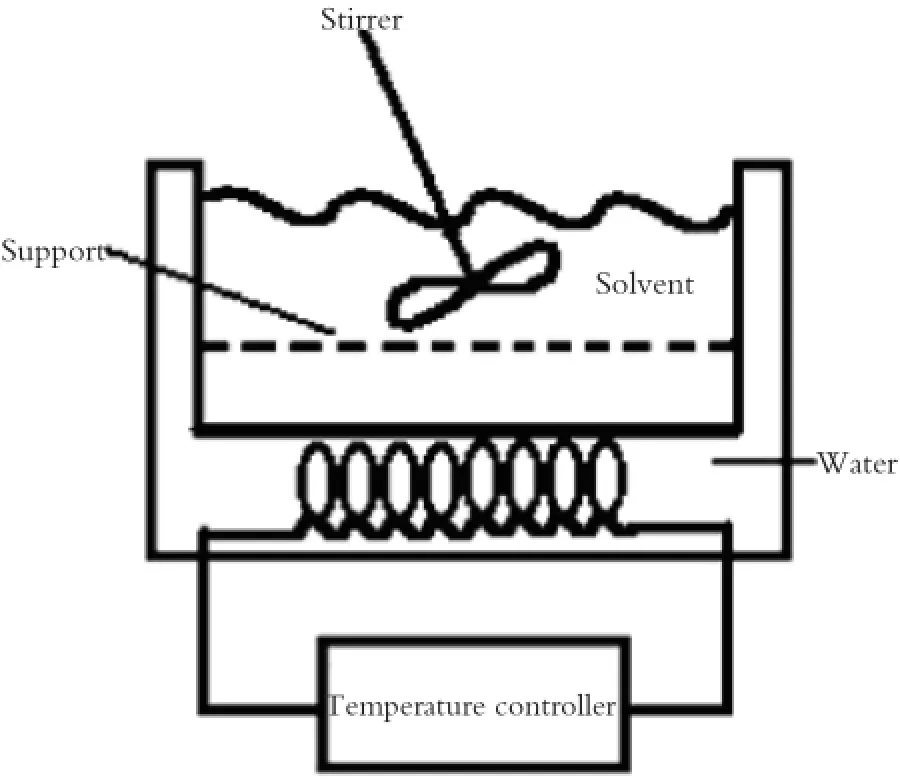

一般溶剂脱脂装置是由一个水浴恒温箱里面放满溶剂。一般在把生坯直接浸没于液体溶剂中,溶解脱除生坯中的可溶性粘结剂如图5所示[16]。

2.1.3溶剂脱脂进展

在早期,Wiech将有机溶剂萃取的方法应用于金属注射成型形成了Wiech工艺[17]。随后,美国AMAX Metal Injection Molding公司的Johnson发明了Injectamax法[18]。他用三氯乙烷做溶剂来脱除石蜡,极大的提高了脱脂速率而且坯体没有开裂,变形。近几年,国内外也都对溶剂萃取脱脂技术进行了大量的研究和改进。高建祥[19]等用正庚烷做溶剂,对改进型蜡基粘结剂在40 ℃以下脱脂,脱脂率可达98%。Paisan[20]等采用了石油醚做溶剂,并且在溶剂脱脂过程中增加干燥的步骤,实现了成型坯体快速无缺陷的脱脂。

图5 液体溶剂浸没脱脂装置图Fig.5 Apparatus for the liquid solvent immersion debinding

2.2水萃取脱脂

2.2.1水萃取脱脂机理

此工艺是基于溶剂萃取脱脂工艺的基础上,经过改进而发展起来的一种新型脱脂工艺,该工艺所用的粘结剂可分为两个部分,一部分是可溶于水的,目前应用最广泛的水溶性高分子聚合物是聚乙二醇(PEG),聚环氧乙烷(PEO)以及纤维素和纤维素衍生出的琼脂糖,另一部分是不溶于水的,主要包括聚甲基丙酸甲酯(PMMA),聚乙烯醇缩丁醛(PVB),和乙酸丁酸纤维素(CAB)等。与有机溶剂脱脂相比较水脱脂既具有脱脂速率快的特点,又不会损害人体的健康或污染环境,所以成为了脱脂的重点研究方向。

图6 水萃取脱脂机理过程示意图Fig.6 Schematic diagram of water extraction debinding mechanism

水溶性粘结剂在坯体中的脱除机制如图6表示。首先,脱脂前坯体为陶瓷粉末与粘结剂两相体系粉末颗粒间被连续的粘结剂填充如图6(a)所示;坯体在浸入40 ℃-60 ℃热水中,由于受热而迅速膨胀,水分子就扩散到坯体表面与粘结剂分子形成溶胀体坯体表面的粘结剂发生溶解形成了细小的空隙,如图6(b)所示;随着脱脂进行,水分子随着空隙不断扩散到坯体内部与内部粘结剂分子形成溶胀,并且随着内部粘结剂溶解排除坯体而留下了更多的空隙,如图6(c)所示;随着新的通道的产生,水与粘结剂的接触面越来越大,提高了脱脂速率。最后,当脱脂2-3 h之后,形成了相互连通的孔隙通道,如图6(d)所示。可以看出最后坯体内部气孔明显增加了,在这个时期这些不溶于水的粘结剂支撑着坯体也是比较脆弱的阶段,坯体内部形成了大量的通道,这些通道也能成为之后不溶于水的粘结剂受热排出坯体的通道。

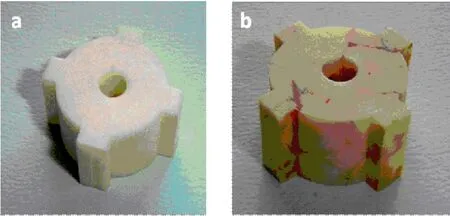

图7 厚截面的ZrO2氧化锆陶瓷部件(a)水脱脂后烧结(b)热脱脂后烧结Fig.7 Zirconia ceramic parts with thick sections: (a) sintered parts after water extraction debinding; (b) sintered parts after thermal debinding

2.2.2水萃取脱脂的发展

水萃取脱脂最早是由美国Thermal Precision Technology公司开发并应用到结构陶瓷粉末注射成型的[21]。Krauss[22]等研究发现,室温下PEG在水中失重和时间的平方根成正比,说明此过程可看作是一个由扩散控制的过程,并且进一步提出一种“收缩中心模型”用来解释PEG在水中的扩散过程,为今后的研究提供理论依据。已经有人用Al2O3做原料鱼油作分散剂和润滑剂,65%的聚乙二醇和35%的聚乙烯缩丁醛树脂做粘结剂,成功的运用水萃取脱脂而生产出复杂的陶瓷零件[23],Rivers[24]和Fanelli[25]等人用甲基,乙基或者羟乙基/羟丙基纤维素,纤维素衍生琼脂和琼脂糖作为水溶性粘合剂,通过控制凝胶温度,凝胶强度和保水度,纤维素所产生的凝胶特性能使得坯体在注射成型中不变形。近年来对氧化铝的水萃取的一些研究表明[26],当喂料配方为81.72wt.%Al2O3和3.67wt.% PMMA 及14.61wt.%PEG时,可以获得良好的脱脂效果。清华大学谢志鹏[27],王霖林[28],杨现锋[29]等系统研究了四方氧化锆(Y-TZP)陶瓷的水基萃取脱脂及其注射成型坯体性能。其粘结剂主要采用PEG、PVB(或PMMA)和一些辅助粘结剂,研究表明:在40 ℃的去离子水中,PEG/PVB体系的陶瓷试条2 h可脱除67%左右的PEG,PEG/PMMA体系的陶瓷试条4h也可脱除65%的PEG。图7为分别为水脱脂和热脱脂氧化锆陶瓷部件烧结后的图片。

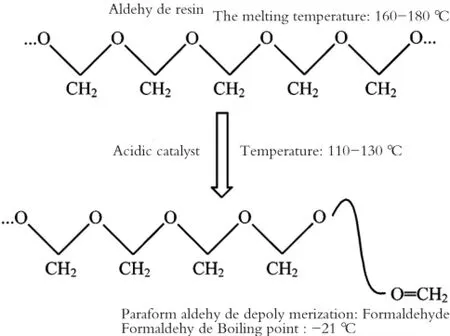

图8 催化脱脂反应Fig.8 Catalytic reaction of debinding

3 催化脱脂

3.1催化脱脂机理

催化脱脂是近几年才发展起来的一种新脱脂工艺,最早是由德国著名的化工公司BASF公司开发出来的[30],也称为Metamold脱脂工艺[31]。催化脱脂的工作原理是利用一种催化剂把有机载体分子解聚为较小的可挥发的分子,这些分子比其它脱脂过程中的有机载体分子有较高的蒸汽压,能迅速的扩散出坯体。催化脱脂工艺所采用的粘结剂体系一般是由起骨架作用的聚醛树脂,起辅助框架的高分子和起稳定作用的添加剂组成[32, 33, 34],如图8所示。由于聚醛基体系自身极性很高,与陶瓷的粉体的相容性较好,且其结构特点是由重复的C-O键组成,聚合物链的中的氧原子对酸的作用很敏感,一遇到合适的催化剂就能在较低的温度下发生催化反应变为甲醛(CH2O)气体。

图9 催化脱脂动力学过程Fig.9 Dynamic process of catalytic debinding

图10 CIM零件脱脂深度与时间的关系(硝酸作催化剂)Fig.10 Relationship between CIM parts degreasing depth and time (nitric acid as catalyst)

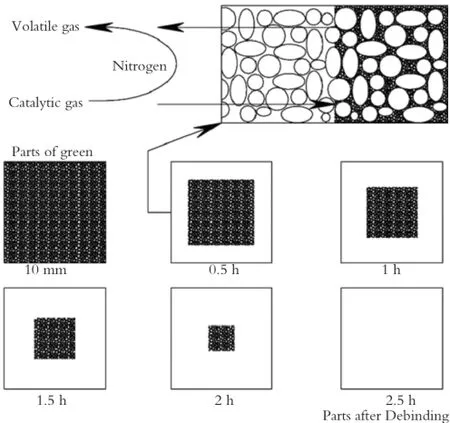

在酸蒸汽的催化下,聚醛基在110 ℃-130 ℃就能很快的解聚为甲醛气体。而该温度范围远远低于聚醛树脂的融化温度(160 ℃-180 ℃)这样就不会在脱脂过程中产生液相而导致坯体软化或由于其他原因影响而产生的变形和缺陷。酸蒸汽不能透过粘结剂,催化反应只发生在气体和粘结剂的表面,这样反应就会逐渐由坯体外部向内部发展如图9所示[35],所以内部产生的甲醛气体能够很容易的通过坯体外部已经产生的多孔通道排出;因此可以避免气体不能及时逸出而在坯体内部产生应力而导致生坯发生鼓泡,开裂等缺陷。所以催化脱脂可用于厚尺寸的坯体的脱脂,其最大的脱脂厚度超过25.5 mm。催化脱脂速率非常快,可以达到2-4 mm / h,是一般脱脂工艺速率的10-20倍。

3.2催化剂的选择和催化脱脂装置

催化脱脂的过程中脱脂速率可通过往炉子里引入高速的惰性气体流(氮气、氩气、氦气及其混合物)以及控制催化剂的浓度来调节;其中引入惰性气体流可加速小分子的扩散,进而提高脱脂速率,但当引入的惰性气体流速率恒定时,脱脂速率将随着脱脂区催化剂浓度的增加而增加,所以惰性气体流的流动速率应该要控制在适当范围内[36]。由于硝酸的强氧化性及易挥发,一般情况下不会停留在陶瓷零件的坯体内部。所以对于绝大多数陶瓷注射成型(CIM)的陶瓷粉末来说,它是一个合适的催化剂。如果含有Y2O3(烧结Si3N4和SiC的添加剂等)的陶瓷粉末,硝酸将会与Y2O3氧化而形成硝酸盐,因此对于此类粉末,草酸比硝酸更为适用,且草酸后期的废弃处理也会变得简单,因为草酸在187 ℃会分解为CO,CO2和H2O(g)。此外像矿物酸,三氟化硼,和一些有机酸在一定的范围也能被用上。BASF公司对于不同原料粉末在两种催化剂作用下的脱脂效率进行了比较如图(10,11)所示。

硝酸做催化剂时候,脱除速率为0.7-1.5 mm·h-1且脱脂速率快慢顺序为Si3N4> ZrO2> SiC。草酸作催化剂时,脱脂速率为0.9-1.5 mm·h-1,脱脂速率快慢顺序为ZrO2> SiC > Si3N4。

图11 CIM零件脱脂深度与时间的关系(草酸作催化剂)Fig.11 Relationship between CIM parts degreasing depth and time (oxalic acid as catalyst)

催化脱脂装置一般有催化有反应炉、催化剂加入机构、惰性气体供应机构和废弃处理机构等几部分组成[37]如图12所示。

图12 催化脱脂装置Fig.12 Catalytic debinding device

图13 黑色ZrO2陶瓷注射产品Fig.13 The ceramic injection products of black ZrO2

3.3催化脱脂的应用

德国BASF公司早在1992年开发出了催化脱脂型粘结剂,并应用于各种不锈钢粉末的注射成形,用硝酸作为催化气体得到了满意的催化脱脂效果。随后BASF公司的P.Trubebach[38]开发了草酸气体作为催化气体的催化脱脂工艺,使催化脱脂技术的应用范围从不锈钢扩展到硬质合金和陶瓷。BASF公司为Metamold脱脂技术申请了专利保护,生产了从金属到陶瓷的一系列喂料产品[39],如图13所示。

近年内国内对催化脱脂技术进行研究。2000年郑礼清等[40, 41]开发出了一种适合粉末注射成型的催化脱脂粘结剂体系,并结合不锈钢粉末注射成型,在硝酸作用下达到了良好的脱脂效果。清华大学陈静[42, 43]等开发出了一种适用与陶瓷注射成型的催化脱脂粘结剂体系,该体系也能在硝酸催化下达到良好的脱脂效果。

4 结束语

本文对陶瓷注射成型脱脂技术进行了全面介绍。包括热脱脂,溶剂萃取脱脂以及催化脱脂的特性。热脱脂对于厚壁的陶瓷零件还是有一定的局限性,所以针对溶剂脱脂以及催化脱脂的高脱脂效率去发现新的粘结剂体系,是今后仍需努力的方向。随着陶瓷注射成型工艺的脱脂技术的发展,从而使注射成型这种净尺寸成型技术在各种复杂形状陶瓷零部件的制备中获得更广泛的应用。

[1] 理查德·J·布鲁克. 陶瓷工艺(清华大学新型陶瓷与精细工艺国家重点实验室译)[M]. 北京: 科学出版社, 1999: 6-10.

[2] 谢志鹏, 刘伟, 杨现锋. 陶瓷注射成型制备技术的研究与进展[J]. 中国材料进展, 2011, 30(1): 21-26.

XIE ZhiPeng, et al. Materials China, 2004, 2011, 30(1): 21-26.

[3] 谢志鹏, 刘 伟. 高技术陶瓷产品的精密注射成型制备技术的应用与发展[J]. 中国陶瓷工业, 2010, 17(5): 47-50.

XIE Zhipeng, et al. China Ceramic Industry, 2010, 17(5):47-50.

[4] 雅菁, 刘志锋, 周彩楼, 等. 陶瓷注射成型的关键技术及其研究现状[J]. 材料导报, 2007, 21(1): 63-67.

YA Jing, et al. Materials Review,2007, 21(1):63-67.

[5] GERMAN R M, HENS K F, LIN S T P. Key issue in powder injection. Am. Ceram. Soc. Bull., 991,70(8):1294.

[6] 郭世柏, 曲选辉. 金属注射成形粘结剂的研究进展[J]. 粉末冶金技术, 2004, 22(6): 178.

GUO Shibai, et al. Powder Metallurgy Technology,2004,22(6):178.

[7] GERMAN R M. The thermal debinding of injection molded powder compacts. Powder Material, 1990,22:17-22

[8]谢志鹏. 结构陶瓷[M]. 北京: 清华大学出版社, 2010: 148-167

[9] 杨现锋, 谢志鹏, 刘冠伟, 等. 埋粉对热脱脂速率和传质过程的影响[J]. 稀有金属材料与工程, 2009, 38(增刊2): 138-141.

YANG Xianfeng, et al. Rare Metal Material and Engineering,2009, 38(Suppl. 2): 138~141

[10] XIE Z P, HUANG Y, WU J G. Effect of powder characteristics and grinding process on fluidity of ceramic injection molding. J. Mater. Sci. Lett., 1995a,14:1165-1167

[11] XIE Z P, HUANG Y, WU J G, et al. Microwave debinding of a ceramic injection molded body. J. Mater. Sci. Lett.,1995b,14:794-796.

[12] KENNETH P J. Process for fabricating parts from particulate material: US, 4765950. 1988.

[13] TSENG W J. Influence of surfactant on rheological behaviors of injection-molded alumina suspensions. Mater. Sci. Eng.,2000, A, 289: 116-122.

[14] WU R Y, WEI W C. Torque evolution and effects on alumina feedstocks prepared by various kneading sequences. Eur. Ceram. Soc., 2000,20: 67-75.

[15] YANG W W, HON M H. In situ evaluation of dimensional variations during water extraction from alumina injectionmoulded parts. Eur. Ceram. Soc., 2000, (20): 851-858

[16] KRAUSS V A, OLIVEIRA A A M, KLEIN A N, et al. A model for PEG removal from alumina injection moulded parts by solvent debinding. Journal of Materials Processing Technology, 2006,182:268-273.

[17] WIECH R E. Manufacture of parts from particulate material:US, 4197118. 1983.

[18] JOHNSSON K P. Metal injection molding by injectamax process// Metal Injection Molding (II). Princeton: MPIF,1989,17-23

[19] 高建祥, 周兴灵, 曲选辉. YT5硬质合金注射成形新型溶剂脱脂工艺研究[J]. 硬质合金, 2007, 24(3): 153-157.

GAO Jianxiang, et al. Cemented Carbide, 2007, 24(3):153-157.

[20] SETASUWON P, BUNCHAVIMONCHET A, DANCHAIVJIT S. The effects of binder component in wax oil systems for metal injection molding. Journal of Materials Processing Technology,2008,196:94-100

[21] THOMAS Y, MARPLE B R. Partially water-soluble binder formulation for injection molding submicrometer zirconia. Advanced Performance Materials, 1998,5:25-41

[22] CHEN R H, HO C H, FAN H C. Shrinkage properties of ceramic injection moulding part with a step-contracted cross section in the filling direction. Ceramics International, 2004,30: 991-996.

[23] HENS K F. Method and binder for use in powder molding: US,5332537. 1992-12-17.

[24]RIVERS D. US, 4113480. 1978.

[25] FANELLI A J, SILVERS R D, FREI W S, et al. New aqueous injection molding process for ceramic powders. Am. Ceram. Soc., 72(1989),1833-1836

[26] LIANG S Q, HUANG B Y, AHMAD Z A, et al. Preparation and evaluation of Al2O3 plastic forming feedstock with partially water soluble polymer as a binder. J. Mater. Process Tech., 2003, 137:128-131

[27] 谢志鹏, 杨现锋, 王霖林. 先进陶瓷的精密注射成型[J]. 长沙理工大学学报(自然科学版), 2006, 3(3): 102-106.

XIE Zhipeng, et al. Journal of Changsha University of Science and Technology: Natural Science, 2006,3(3):102-106.

[28] 王霖林, 谢志鹏, 杨现锋. 注射成型用氧化锆粉体的表面改性研究[J]. 稀有金属材料与工程, 2008, 37(S1): 527-520.

WANG Lingling, et al. Rare Metal Material and Engineering,2008,37(S1):527-520

[29] 杨现锋. 陶瓷注射成型脱脂工艺基础研究[D]. 北京: 清华大学, 2009: 25-35

[30] 彭先明. 金属注射成型及其在欧洲的新发展[J]. 粉末冶金技术, 1998, 16(2): 126-136.

PENG Xianming. Powder Metallurgy Technology, 1998,16(2):126-136.

[31] BLOEMACHER M. Mechanical properties and microstructures of metal injection molded parts with a new binder techniques. Adv. in P/M, 1991, 2: 75.

[32] RAK Z S. New trends in powder injection moulding. Ceram. Forum Int. / Ber. DKG, 1998, 75(9):19-26

[33] EBENHOCH J S. Injection moulding of ceramics using a polyacetal based binder system. Ceramic Transactions,1998,62: 305-311.

[34] HESSE W. Injection molding and catalytic debinding of zirconia (Y-TZP) ceramics with a polyacetal based binder system. Ceramic Transaction, 1995, 51:309-313.

[35] EBENHOCH J S, TRUBENBACH P, HESSE W. New binder system for ceramic injection moIding. Ceram. Eng. Sci. Proc.,1996, 17(3): 120-127.

[36] KRUEGER D C. Process for improving the debinding rate of ceramic and metal injection molded products. US,5531958.1996-07-02.

[37] GERMAN R M, BOSE A. Injection Molding of Metals and Ceramics. Princeton: MPIF, 1997,197-212.

[38]EBENHOCH J, MAAT J T. Adv. in P/M, 1993, 5: 45.

[39] EBENHOCH J, TRUBENBACH P, WEINAND D. Adv. in P/ M, 1992, PI MS: 385.

[40] 郑礼清,李笃信,李昆,等.粉末注射成形催化脱脂工艺研究[J].粉末冶金工业, 2009, 19(2):32-35

ZHENG Liqing, et al. Powder Metallurgy Industry, 2009,19(2):32-35.

[41] 李笃信,黄伯云,曲选辉,等.新型金属注射成形催化脱脂型粘结剂的催化快速分解研究[J].材料科学与工艺,2001,9(3):256-258.

LI Duxin, et al. Materials Science and Technology, 2001, 9(3):256-258.

[42] 陈静, 郭宝华, 司文捷. 新型陶瓷注射成形喂料催化脱脂过程的研究[J]. 材料科学与工程, 2002, 20(4): 519-522.

CHEN Jing,et al.Materials Science and Engineering, 2002,20(4):519-522.

[43] 陈静, 郭宝华, 司文捷. 聚甲醛在新型陶瓷注射成型催化脱脂工艺中的应用[J].中国塑料,2002,16(6):47-50.

CHEN Jing, et al.China Plastics, 2002, 16(6):47-50.

Progress in the Debinding Process of Advanced Ceramic Injection Molding

SONG Ming1, XIE Zhipeng2, WEN Jiaxing3, YANG Liangliang1

(1. Jingdezhen Ceramic Institute, Jingdezhen 333403, Jiangxi, China; 2. State Key Laboratory of New Ceramic and Fine Technology,College of Materials, Tsinghua University, Beijing 100084, China; 3. College of Materials, University of Science and Technology Beijing, Beijing 100084, China)

Ceramic injection molding is a forming process for products of near net sizes. It mainly includes four stages: mixing, injection,debinding, and sintering. Debinding is one of the most complex and important steps. This paper introduces in detail the degreasing principles for thermal debinding, solvent extraction debinding and catalytic debinding. The advantages and disadvantages of various techniques are introduced and compared. And the progress in research and application of these degreasing techniques are reviewed.

ceramic injection molding; debinding; solvent extraction debinding; catalytic debinding

date: 2014-11-10. Revised date: 2014-12-13.

TQ174.75

A

1000-2278(2015)02-0119-08

2014-11-10。

2014-12-13。

国家自然科学基金重点项目(编号:51232004)。

通信联系人:谢志鹏(1957-),男,博士,教授。

Correspondent author:XIE Zhipeng(1957-), male, Doc., Professor.

E-mail:xzp@mail.tsinghua.edu.cn