硅基非氧化物陶瓷表面环境障涂层的研究进展

2015-08-18路明辉冯志海周延春

路明辉,冯志海,周延春

(先进功能复合材料技术科技重点实验室,航天材料及工艺研究所,北京 100076)

硅基非氧化物陶瓷表面环境障涂层的研究进展

路明辉,冯志海,周延春

(先进功能复合材料技术科技重点实验室,航天材料及工艺研究所,北京 100076)

硅基非氧化物陶瓷如Si3N4和SiC及其复合材料具有优异的物理性能和高温力学性能,在航空发动机的高温热端部件上展示出了巨大的应用潜力。制约其应用的主要因素是在发动机工作环境下,硅基非氧化物陶瓷容易与水蒸气反应生成挥发性的Si(OH)4,导致其尺寸减小、性能退化。环境障涂层是一种在发动机环境下使用的高温结构材料表面的防护涂层,它可以阻止或减小发动机环境对高温结构材料性能的影响。本文的目的是回顾硅基非氧化物陶瓷表面环境障涂层的发展历史,介绍环境障涂层的分类、特点、不同体系的性能及最新进展,并指出环境障涂层的发展方向。

环境障涂层;力学性能;热学性能;水蒸气腐蚀

DOI:10.13957/j.cnki.tcxb.2015.02.001

以Si3N4、SiC、C/SiC、SiC/SiC为代表的硅基结构陶瓷,由于具有低密度、低膨胀系数、高温强度高、韧性好以及抗蠕变等优良特性,成为航空发动机的高温热端部件候选材料[1-7]。

硅基结构陶瓷在高温干氧气氛中,表面可以生成一层致密、稳定的SiO2薄膜保护层,从而抑制它的进一步氧化,使材料具有优异的抗氧化性能。然而,在发动机工作环境下,表面保护层会迅速发生退化。这是由于在航空发动机中,燃油的燃烧会产生大量的水蒸气。表面生成的SiO2保护层和水蒸气发生反应生成挥发性的Si(OH)4,以Si3N4为例,反应方程式如下[8-12]。

Si(OH)4的挥发导致硅基结构陶瓷表面暴露于高温水蒸汽中,其表面又会自发的生成SiO2保护层。Si3N4的氧化和SiO2的挥发同时发生,使材料的尺寸呈线性减小。Pujari等的研究工作表明,Si3N4在微型燃气轮机中工作一小时的表面衰减速率为1 mg/cm2[13]。由于碳氢化合物燃烧会产生副产品水蒸气,所以需要在硅基结构陶瓷表面涂覆一层环境障涂层(Environmental Barrier Coating,简称EBC),阻止水蒸气向底层材料扩散。从而可以使硅基结构陶瓷能够长时、稳定地在发动机恶劣环境中工作。

环境障涂层是指在发动机环境下使用的高温结构材料表面的防护涂层(一般为氧化物或复合氧化物陶瓷涂层),该涂层能够在高温结构材料和发动机恶劣环境(腐蚀性介质、高速气流冲刷等)间建立一道屏障,阻止或减小发动机环境对高温结构材料性能的影响[14]。

本文通过回顾环境障涂层技术的发展历程,总结了现阶段环境障涂层材料的性能及发展趋势。

1 环境障涂层的发展历程

环境障涂层的功能就是在发动机恶劣环境中对基体材料起到保护作用,阻止或减小发动机环境对高温结构材料性能的影响。要完成这一使命,环境障涂层材料本身必须具备以下几个特点[15]:

(1)由于涂层材料直接接触外界高温环境,因此,涂层材料应该具有较高的熔点。

(2)涂层材料体系与基体材料之间应该具有良好的机械结合力,保证涂层体系与基体以及涂层体系内部各层之间不发生剥落。

(3)涂层材料应具有良好的表面稳定性以及较低的氧渗透能力,以避免其与环境气体发生反应并尽可能抑制氧气与基体材料发生接触。

(4)涂层材料应与基体材料具有相近的热膨胀系数(CTE),如果热膨胀系数相差较大,那么在使用过程中就会产生应力,造成分层和裂纹的产生。

(5)涂层材料在高温条件下不能发生相变,因为相变通常会导致体积的变化,进而导致涂层开裂甚至剥落。

(6)涂层材料应该具有较好的化学稳定性和耐腐蚀性,避免生成不稳定相并且能够抵抗发动机恶劣环境的腐蚀。

(7)涂层要致密、均匀、缺陷少,在保证具有抗氧化、耐腐蚀能力的前提下,密度应该尽可能低,不影响基体材料的整体性能。

基于环境障涂层材料须具备的特点,NASA 在二十世纪六十年代开展了环境障涂层的研究,到目前为止,环境障涂层材料的研究主要经历了以下几个阶段。

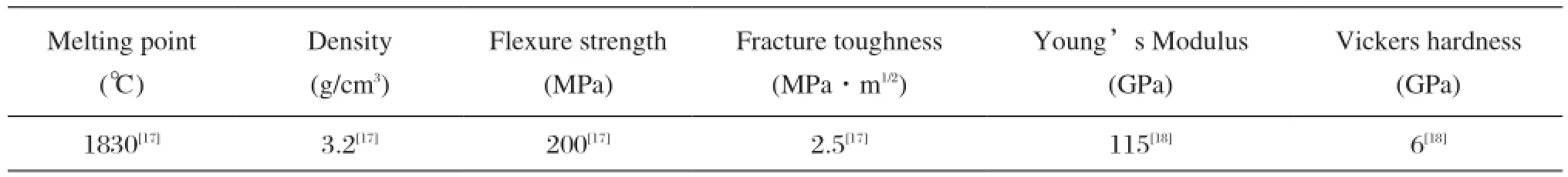

表1 莫来石的基本性质Tab.1 Fundamental properties of mullite

1.1第一代环境障涂层

第一代环境障涂层主要是指在SiC、Si3N4等结构陶瓷表面用等离子喷涂的方法沉积的莫来石涂层。莫来石(Mullite, 3Al2O3·2SiO2)属于斜方晶系,空间群为Pbam,晶胞参数为:a=7.54A、b =7.69 A、c=2.88 A、α=β =γ= 90°[16],其晶体结构如图1所示,其中平行于结晶学c轴方向的AlO6八面体共棱联结形成八面体链。莫来石是Al2O3-SiO2二元体系相图中唯一稳定的硅酸盐相,表1给出了莫来石的基本性质。它具有良好的高温强度和断裂韧性,特别是其强度和韧性随温度的升高不仅不会降低,反而会有所提高[19]。同时具有良好的抗氧化性、抗化学腐蚀性以及抗热震性[20]。但是用传统的等离子喷涂方法制备莫来石涂层时存在相稳定性的问题,主要是在莫来石涂层的快速冷却过程中会产生大量的亚稳态的无定型相。这种无定型相在涂层使用过程中,由于高温的作用,会转变成稳态的莫来石,这一过程使涂层局部收缩,导致开裂及分层现象的产生[21]。

针对这一问题,NASA的研究小组改进了等离子喷涂工艺。他们将基体材料进行加热处理,使其温度高于亚稳态莫来石向稳态转变的温度[22]。因此在涂层的沉积过程中避免了相转变过程的产生,解决了由此产生的开裂和分层问题。但是莫来石环境障涂层由于本身具有相对较高的SiO2活度(约为0.4),在高温水蒸气环境下,固态SiO2会发生向气态Si(OH)4转变的反应,从而留下易剥落的多孔Al2O3层。NASA Glenn中心的研究小组尝试通过在莫来石表面增加Y2O3部分稳定的ZrO2(YSZ)面层来解决这一问题[22]。研究表明[23-24],Y2O3的含量为6-8 wt.%是稳定剂的最佳配比,此配比的YSZ具有高熔点(-2700 ℃)、低热导率(1000 ℃时热导率为2.3 W·(m·K)-1)、耐水蒸气腐蚀、低弹性模量、高硬度(14 GPa)等一系列优点。莫来石+YSZ体系虽然对抑制SiO2的挥发起到了巨大的作用,但是由于YSZ和莫来石的热膨胀系数匹配较差,导致涂层在服役过程中会产生热应力,造成裂纹的产生。

1.2第二代环境障涂层

图1 莫来石的晶体结构示意图Fig.1 Crystal structure of mullite

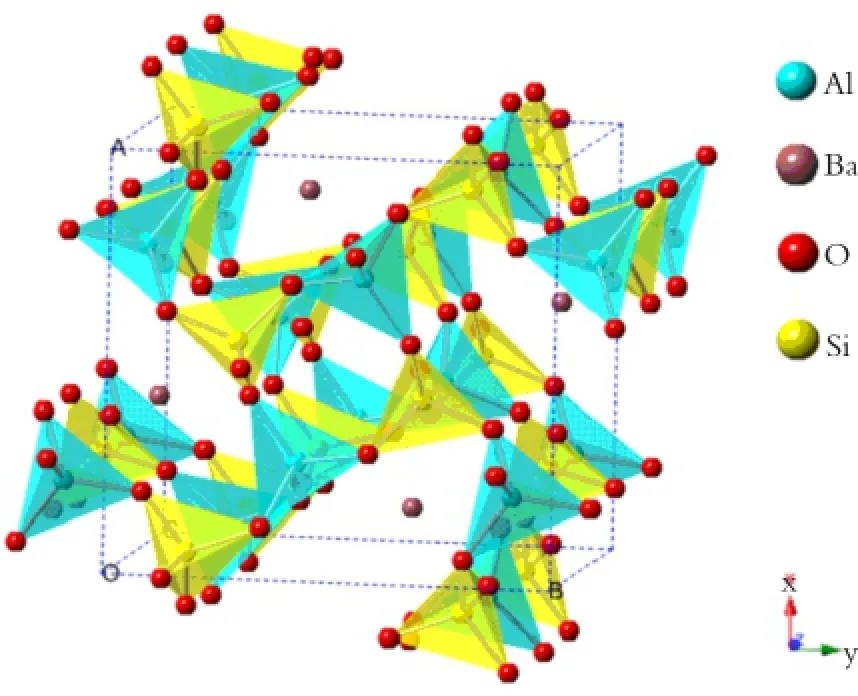

针对第一代环境障涂层在稳定性上的不足,NASA通过HSR-EPM(High Speed Research-Enabling Propulsion Materials)计划对涂层体系进行了改良,研发了第二代环境障涂层[24]。该涂层是指在第一代环境障涂层基础上进行结构改良形成的一种由粘结层(Si)、中间层(莫来石/莫来石+BSAS)、面层(BSAS(1-xBaO-xSrO-Al2O3-2SiO2,0≤x≤1))共同组成的拥有多层结构的涂层体系。BSAS是Sr将BaAl2Si2O8中的Ba部分取代得到的产物,BaAl2Si2O8属于单斜晶系,空间群为P21/C,晶胞参数为:a = 9.07 A、b = 9.59 A、c = 8.58 A、α = γ = 90°、β = 90.21°[25],其晶体结构如图2所示,表2列出了BSAS的基本性能。

表2 BSAS的基本性质Tab.2 Fundamental properties of BSAS

第二代环境障涂层在SiC、SiN4等结构陶瓷与莫来石之间涂覆了一层Si作为粘结层,这样有效增强了涂层和基体间的结合,并且将面层材料YSZ换成了BSAS。BSAS由于具有较低的弹性模量和热膨胀系数以及与莫来石匹配性好等优点,使得涂层在热循环过程产生较小的热应力,很大程度上抑制了裂纹的产生。中间层在原有的莫来石基础上也添加了BSAS,使得涂层整体的稳定性得到了提升。BSAS涂层体系已经得到广泛实际应用。研究表明[27-28],在SiC晶须增强SiC陶瓷(工作温度1250 ℃)表面涂覆BSAS涂层可大大提高其使用寿命 (超过24000 h)。

第二代环境障涂层最大的问题就是其最高使用温度较低[24]。导致这一问题的原因之一就是在高温高速气流中,BSAS面层的挥发很严重。虽然有研究表明,在工作温度为1400 ℃,总压为6 atm,蒸汽流速为24 m/s的低速环境中,BSAS服役1000 h后的退化尺寸为70 μm左右[24]。但是,航空发动机真空工作环境下的总压和蒸汽流速远比实验环境要高的多,所以材料的退化程度也要大的多。第二个原因是Si粘结层发生氧化生成的SiO2会与BSAS发生反应生成低熔点的(约为1300 ℃)玻璃相,玻璃相的存在使得工作温度高于1300 ℃时,涂层会产生早期失效[24]。因此,在发动机工作环境下,面层材料的抗高速蒸气腐蚀的能力显得尤为重要。

图2 BaAl2Si2O8的晶体结构示意图Fig.2 Crystal structure of BaAl2Si2O8

1.3第三代环境障涂层

由于第二代环境障涂层存在种种不足, 因此, NASA在后来的研究中致力于找到一种新的涂层面层以取代BSAS。NASA的“超高效引擎技术”(Ultra Efficient Engine Technology)计划致力于制备耐1482 ℃(2700oF)高温,涂层与基体界面温度可保持在1316 ℃(2400oF)以下,同时寿命可达到几千小时以上的环境障涂层体系[29]。第三代环境障涂层主要是指用一种新的面层材料代替原有的BSAS,并保持其多层结构的涂层体系。这就要求新的面层材料需要在1500 ℃时具有较好的热稳定性,并且与莫来石或者莫来石+BSAS中间层具有良好的化学稳定性和机械稳定性。

表3 与EBC相关的一些材料的热膨胀系数Tab.3 CTE of various EBC materials

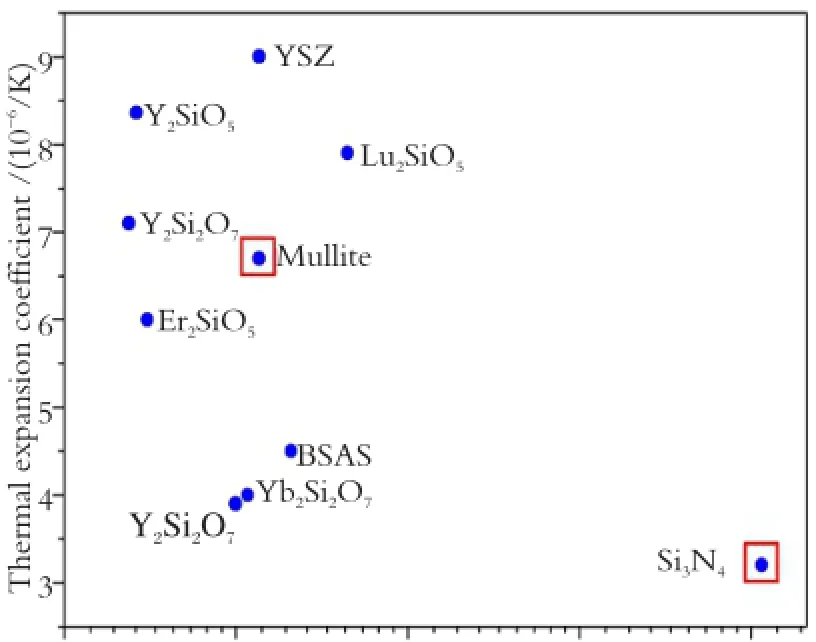

图3 几种环境障涂层面层材料以及Si3N4基体的热导率-热膨胀系数示意图Fig.3 Thermal expansion coeffcient versus thermal conductivity for some environmental barrier coating materials and Si3N4

一些稀土硅酸盐由于具有与莫来石匹配良好的热膨胀系数(如表3所示)、高温时没有相变发生等优点,已经进入了人们的视野,成为了第三代环境障涂层面层的候选材料。研究发现,Y、Tm、Er和Ho等元素的稀土二硅酸盐(Re2Si2O7,其中Re代表稀土元素)在高温时会发生相变,但是Lu2Si2O7不发生高温相变[26-27]。Sc、Lu、Yb、Tm、Er和Dy等元素的稀土单硅酸盐(Re2SiO5,其中Re代表稀土[29],Er2SiO5等稀土单硅酸盐与莫来石的化学相容性不好,能够生成玻璃相。而Lu2Si2O7、Lu2SiO5、Yb2SiO5等具有与莫来石良好的化学相容性。图3给出了现阶段研究较多的几种潜在的环境障涂层面层材料以及Si3N4基体的热膨胀系数、热导率(1000 ℃以上)[29, 33-39],对比图中数据可知,Yb2SiO5的热膨胀系数与莫来石非常接近,可以有效的避免涂层在使用过程中由于热物理性能的不匹配产生裂纹甚至剥落现象。值得一提的是Yb2SiO5还具有较低的热导率,这就使得它可以作为一种环障/热障功能一体化涂层进行应用。

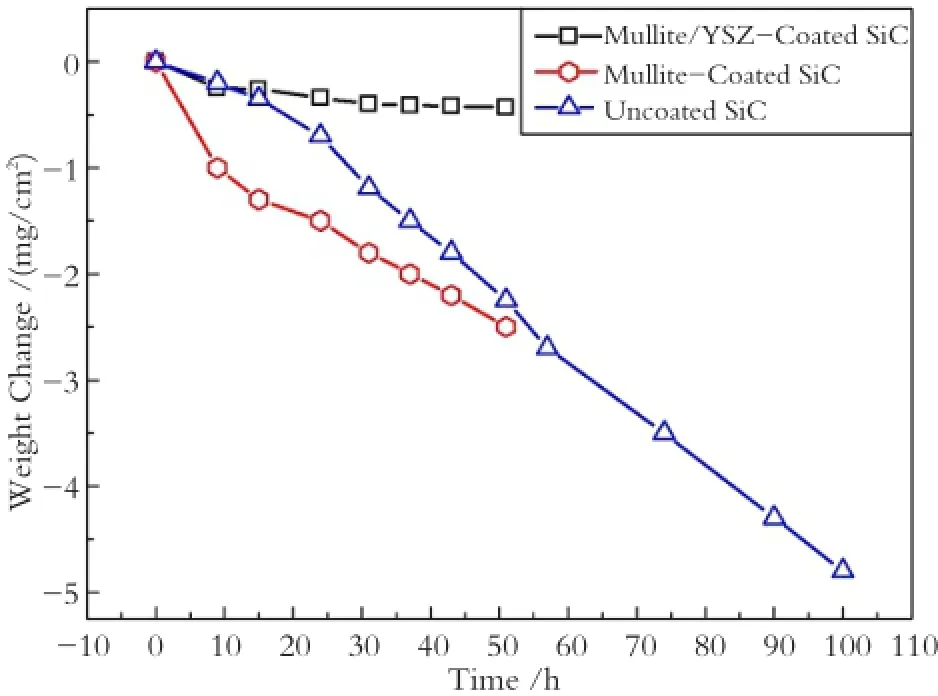

图4 莫来石以及莫来石+YSZ涂覆的SiC经过高压烧蚀处理后的质量变化(50 h、1230 ℃、6 atm., vgas= 2000 cm/s)[21]Fig.4 Mullite and mullite/YSZ-coated SiC in high-pressure burner rig (50 h, 1230 ℃, 6 atm., equivalence ratios=1.9, vgas= 2000 cm/s)[21]

2 环境障涂层的抗腐蚀性能

环境障涂层作为一种发动机内部高温热端部件的保护涂层,它的主要作用就是尽量减小腐蚀性介质、高速气流冲刷等外界条件对热端部件结构的影响,从而使发动机保持稳定高效的工作状态。基于环境障涂层的功能,其性能的优劣主要可以通过水氧腐蚀性能测试体现,其测试结果的表征手段主要包括成分分析、表面形貌观察、质量变化以及弹性模量的变化等几个方面。

2.1第一代环境障涂层的性能

Mullite+YSZ涂层虽然是第一代环境障涂层,但其表层材料YSZ由于具有低热导率(1000 ℃时热导率为2.3 W·(m·K)-1)而被认为是一种环障/热障功能一体化的涂层,所以近些年来对其性能的研究也较多。

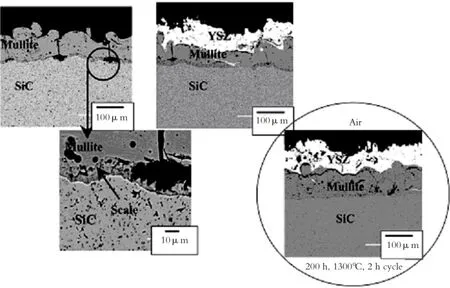

Lee等[19]的研究发现莫来石单层涂层在1230 ℃、6 atm、气体流速为2000 cm/s的条件下进行50 h腐蚀处理后,表面出现了8 μm厚的多孔Al2O3层。然后,他们将Mullite+YSZ涂层体系在相同条件下进行腐蚀处理并分析质量变化[21],结果如图4所示。莫来石+YSZ涂层保护的SiC材料的失重明显减小,曲线在10 h后趋于平缓,这说明莫来石+YSZ涂层体系对SiC起到了一定的保护作用。他们还将莫来石+YSZ涂层体系在1300 ℃的水氧体系下进行200 h处理,处理后的涂层形貌如图5所示。从扫描电镜照片中可以看出莫来石单层涂层产生了裂纹,水蒸气和O2从裂纹中渗入,与SiC发生反应,产生孔洞;而莫来石+YSZ涂层保护的SiC基本没有被腐蚀,但是在YSZ与莫来石接触的界面有裂纹产生,这是由于莫来石和YSZ的热膨胀系数不匹配造成的。因此,YSZ涂层体系在初期耐水蒸气腐蚀性能优良,但是后期水蒸气透过裂纹渗入基体,造成基体腐蚀失效。

图5 莫来石以及莫来石+YSZ涂覆的SiC在1300 ℃水蒸气环境下腐蚀200 h后的电镜照片[21]Fig.5 Mullite and mullite/YSZ-coated SiC in cyclic water vapor furnace (200 h, 1300 ℃, 2 h cycle, 90% H2O/O2, 1 atm.)[21]

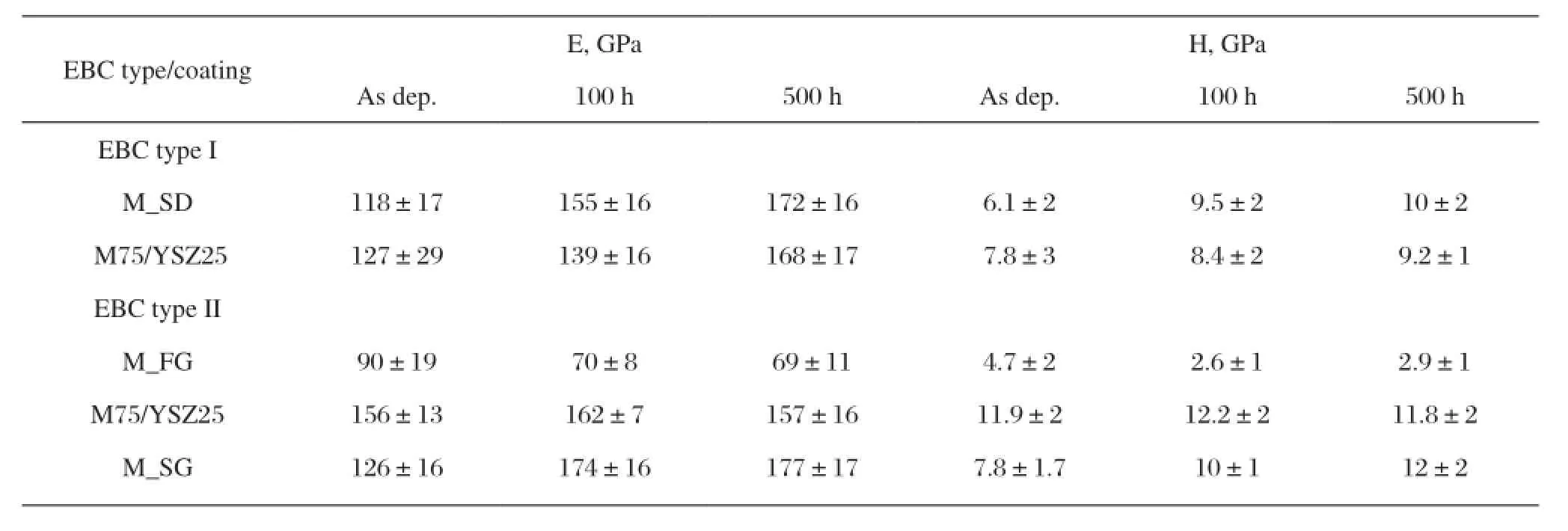

表4 涂层经腐蚀处理前后的硬度(H)以及弹性模量(E)值[40]Tab.4 E and H values of the as-sprayed and corrosion-treated coatings for time intervals up to 500 h[40]

Cojocaru等[40]研究了莫来石+YSZ涂层体系中莫来石粘结层的颗粒尺寸对涂层的制备以及防护性能的影响。为了解决YSZ与莫来石热膨胀系数匹配不好的问题,他们将一定体积分数的莫来石加入到YSZ中制成了mullite/YSZ(75/25vol.%)混合粉体,从而使YSZ的热膨胀系数从10.6×10-6/℃降低到(6-7)×10-6/℃[41],增加了面层材料YSZ与粘结层莫来石的热物理匹配性。粘结层选择了两种不同晶粒尺寸的莫来石粉末: M_SD (spray-dried, d50= 5 μm)以及M_FG (freeze-granulated, d50=55 μm)。采用相同工艺制备两种涂层体系并进行腐蚀处理。处理条件为1300 ℃、1 atm.、水蒸气环境为90%H2O/10%空气、水蒸气流速-3.5 cm/s、处理时间为500 h。在腐蚀处理前,涂层非常致密,并且面层与粘结层之间以及粘结层与基体之间结合的非常紧密,但在每个样品上都有少量垂直的裂纹出现。M_SD涂层体系比M_FG体系更致密,M_FG涂层体系中有较多的半熔态颗粒存在。由于两种涂层的制备工艺相同,所以可以看出颗粒尺寸小有助于涂层的致密化。腐蚀处理后,两种涂层的界面处均有SiO2层出现,这是由于基体SiC被氧化造成的。但是M_FG涂层中SiO2层比M_SD涂层中的SiO2层厚。这说明M_SD涂层比M_FG涂层具有更好的保护作用,这也间接说明了粘结层的颗粒尺寸越小,制备的涂层防护性能越好。表4为不同涂层腐蚀处理前后的硬度(H)及弹性模量(E)值,其中M_ SG为完全结晶的莫来石单层涂层。分析表4中数据可知,相同条件下M_SD涂层体系的力学性能均优于M_FG涂层体系的性能,这与涂层的致密程度有关,也与前面提到的颗粒尺寸小有助于涂层致密化的结论相对应。

2.2第二代环境障涂层的性能

Si+莫来石+BSAS体系是一种现阶段比较成熟的环境障涂层,随着研究的不断深入,莫来石+BSAS已经逐渐成为中间层材料的主要候选对象,因而该体系的抗腐蚀性能研究对于环境障涂层的发展起着至关重要的作用。

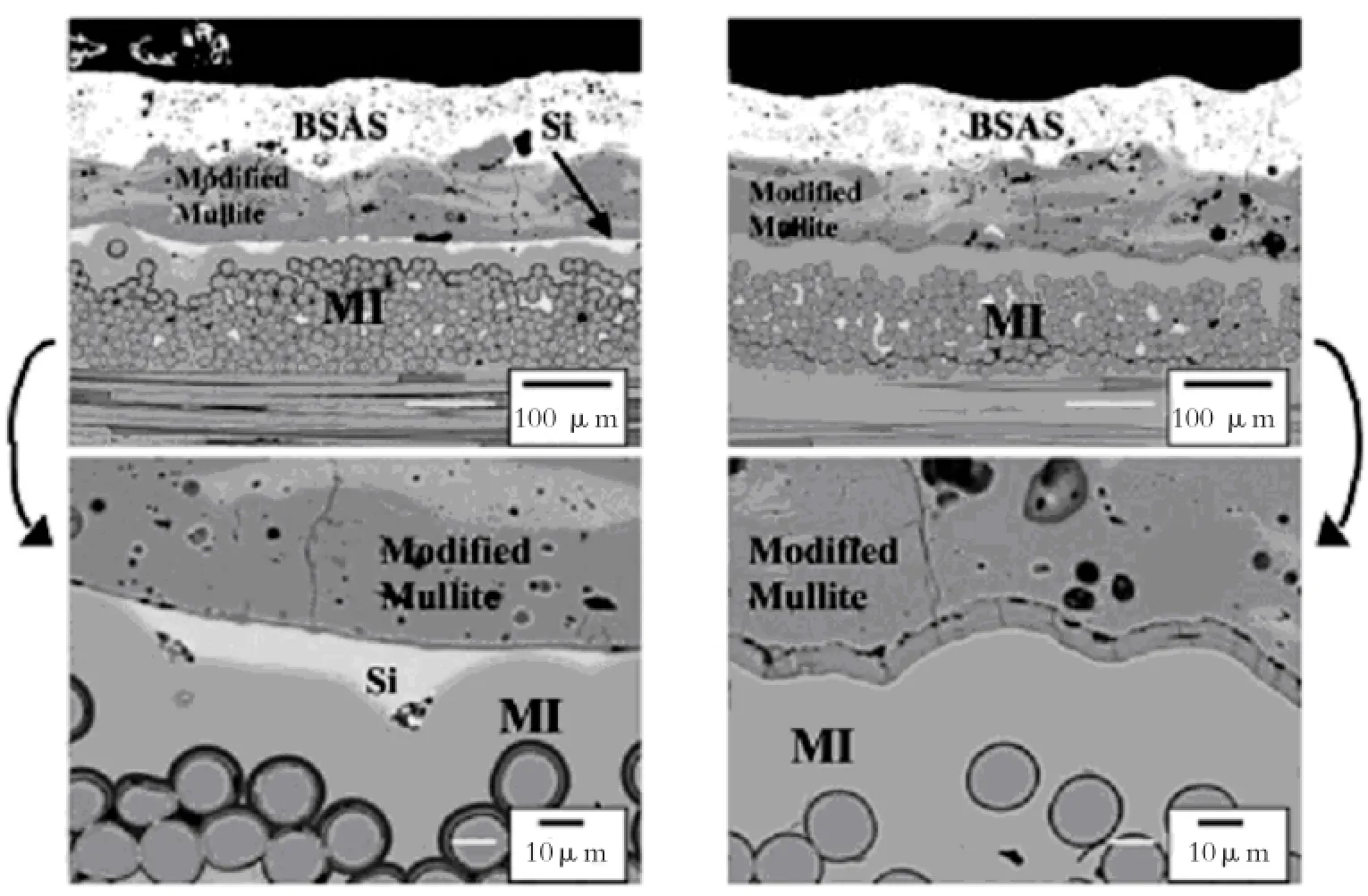

为了研究Si+莫来石+BSAS涂层体系中Si粘结层对涂层抗水氧腐蚀性能的影响,Lee等[21]分别对莫来石+BSAS双层涂层体系以及Si+莫来石+BSAS三层涂层体系进行了高温水蒸汽腐蚀实验。他们将两种涂层涂覆于SiC基体表面,在1300 ℃、90% H2O/O2、1 atm.条件下腐蚀处理了500 h,处理后的涂层截面形貌如图6所示。图6中左侧为添加了Si粘结层的BSAS涂层腐蚀前后的对比图,右侧为未添加Si粘结层的BSAS涂层的腐蚀前后对比图。从图中可以看出,在相同的实验条件下,未添加Si粘结层的BSAS涂层保护的样品在基体和莫来石层中间出现了一层约8 μm厚的SiO2层,这是由基体发生氧化反应造成的。由此可见,Si粘结层的存在有效地增强了涂层和基体间的结合,使得BSAS涂层的抗水氧腐蚀能力有明显的提升。

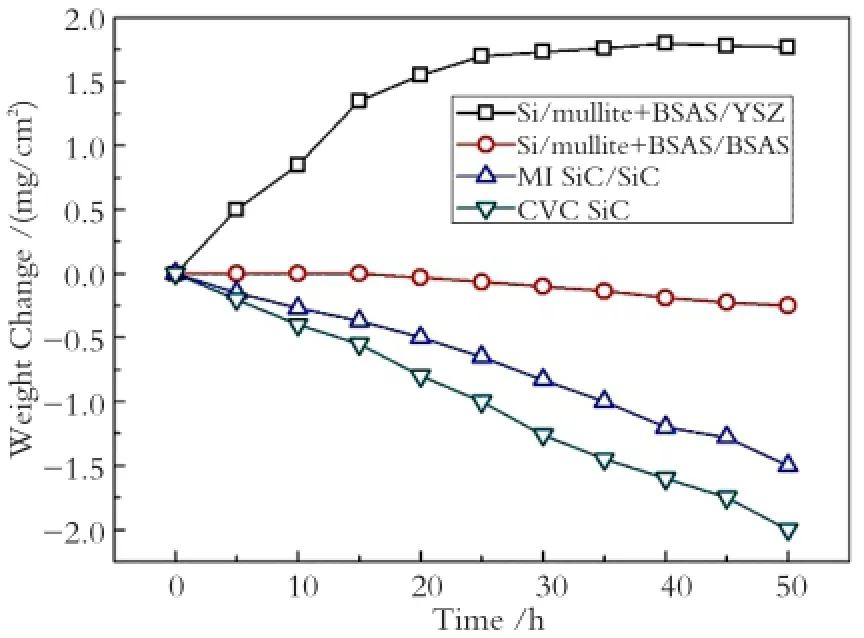

Lee等[42]研究了YSZ和BSAS两种面层材料的抗水氧腐蚀性能,并进行了对比。他们将表面涂覆Si/mullite+BSAS/YSZ和Si/mullite+BSAS/BSAS两种涂层的SiC/SiC复合材料在1300 ℃、6 atm.条件下进行100 h的水氧腐蚀处理并研究了腐蚀动力学,结果如图7所示。从动力学曲线可以看出由于水蒸气的腐蚀作用,没有涂层保护的化学气相沉积(CVD)SiC和渗硅(MI) SiC/SiC复合材料的质量呈线性快速减少。BSAS面层涂层体系保护的基体材料质量损失微乎其微。然而,YSZ面层涂层体系保护的基体材料则出现了增重现象,由于YSZ在该实验条件下并不会发生质量变化,所以增重现象是水蒸气通过YSZ涂层的裂纹与基体材料发生反应导致的。由此可见,在该实验条件下BSAS面层材料比YSZ面层材料具有更加出色的抗水氧腐蚀能力。

图6 莫来石/BSAS涂层水蒸气腐蚀实验(500 h、1300 ℃、2 h cycle、90% H2O/O2、1 atm.)[21]Fig.6 Modifed mullite/BSAS-coated MI in cyclic water vapor furnace(500 h, 1300 ℃, 2 h cycle, 90% H2O/O2, 1atm.)[21]

图7 CVD SiC、MI SiC/SiC复合材料以及被Si/mullite+ 20%BSAS/YSZ和Si / mullite + 20% BSAS/BSAS两种涂层保护的MI SiC/SiC复合材料在1300 ℃、6 atm.条件下进行腐蚀实验后的动力学曲线[42]Fig.7 Weight changes of uncoated CVD SiC, uncoated melt-infltrated (MI) SiC/SiC composite, and MI SiC/SiC composites coated with Si/mullite+20wt.% BSAS/BSAS and Si/mullite+20 wt.% BSAS/YSZ environmental barrier coatings in a high-pressure burner rig at 1300 ℃ and 6 atm[42]

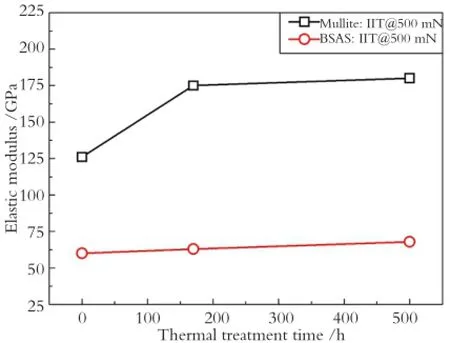

Cojocaru等[43]研究了BSAS涂层体系在水氧腐蚀过程中弹性模量的变化。他们采用等离子喷涂方法制备了Si+mullite(M_SG)+BSAS涂层,并且在1300 ℃(1 atm.)、气体流速约为3.5 cm/s、水蒸气环境(90%H2O/10%空气)下进行500 h的水氧腐蚀,腐蚀过程中各层材料的弹性模量变化由图8所示。研究结果显示,莫来石中间层的弹性模量从-125 GPa增长到了-180 GPa(YSZ的弹性模量在热处理过程中也会出现这种趋势[44])。然而,BSAS的弹性模量却几乎没有发生变化,仅仅从-60 GPa平滑地增长到了-68 GPa。这说明BSAS在长时间水氧腐蚀条件下可以保持较低的弹性模量,从而使其在服役过程中不容易产生裂纹,进一步验证了BSAS面层材料在一定温度范围内具有出色的抗水氧腐蚀能力。

图8 1300 ℃水蒸气腐蚀实验中莫来石中间层和BSAS面层材料弹性模量随时间变化曲线[43]Fig.8 Evolution of E values (IIT performed at 500 mN load)from as-sprayed to thermally exposed mullite and BSAS coatings at 1300 ℃ in water vapor environment[43]

图9 BAS、SAS和B0.75S0.25AS圆片熔盐腐蚀100 h的质量变化曲线[45]Fig.9 The weight change curve of BAS, SAS and B0.75S0.25AS wafers after hot corrosion 100 h[45]

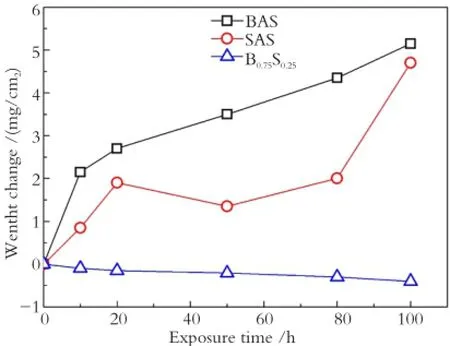

Hu等[45]研究了BSAS面层材料的抗熔盐腐蚀性能。他们制备了三种不同钡锶比的BSAS面层材料,并在1000 ℃下进行了Na2SO4熔盐腐蚀实验。图9是不同材料经过熔盐腐蚀实验的质量变化曲线。结果表明,BAS(钡锶比=1∶0)、SAS(钡锶比=0∶1)质量均有所增加,BAS一直呈增加趋势,SAS有增有减;而B0.75S0.25AS(钡锶比=0.75∶0.25)质量变化很小,仅仅有稍微的失重。

根据腐蚀产物的成分分析可知BAS除了存在原来的钡长石六方相外,还生成了部分相对稳定的单斜相钡长石,这是在高温环境下长时间保温造成的[46]。此外腐蚀产物中还检测到钠长石相和微量的BaSO4,BaSO4的生成会使BAS结构中留下空位,导致样品增重同时抗熔盐腐蚀性能下降。

SAS样品中检测出存在钠长石和SrSO4,SrSO4是由SAS结构中的Sr从Si-Al-O结构中析出后与SO42-反应所生成的,这就使得Si-Al-O结构存在较大的缺陷,为环境中的氧等腐蚀性气体的向内扩散提供了条件,导致涂层的抗氧化及腐蚀性能降低。因此,SAS的抗熔盐腐蚀性能也不理想。

B0.75S0.25AS样品经过100 h熔盐腐蚀,在表面同样也有钠长石之类的物质生成,但是却检测不出有BaSO4和SrSO4生成。因此可以认为B0.75S0.25AS中的钡离子和锶离子并未从Si-Al-O晶格中析出。由此可知,锶的存在不仅使得到的B0.75S0.25AS全部为单斜相,也使Si-Al-O的晶体结构变得更加紧密,钡离子或锶离子很难从Si-Al-O结构中扩散出来。因此B0.75S0.25AS具有较好的抗熔盐腐蚀性能。

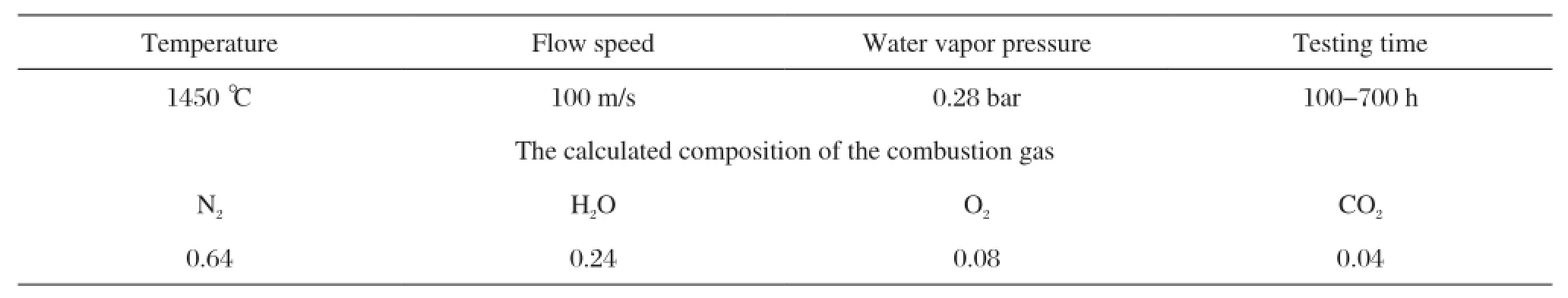

表5 水氧腐蚀实验条件[47]Tab.5 The test conditions of water vapor corrosion test[47]

表6 经过水氧腐蚀后各种材料的质量变化[47]Tab.6 Summary of the corrosion tests in atmospheric[47]

2.3第三代环境障涂层的性能

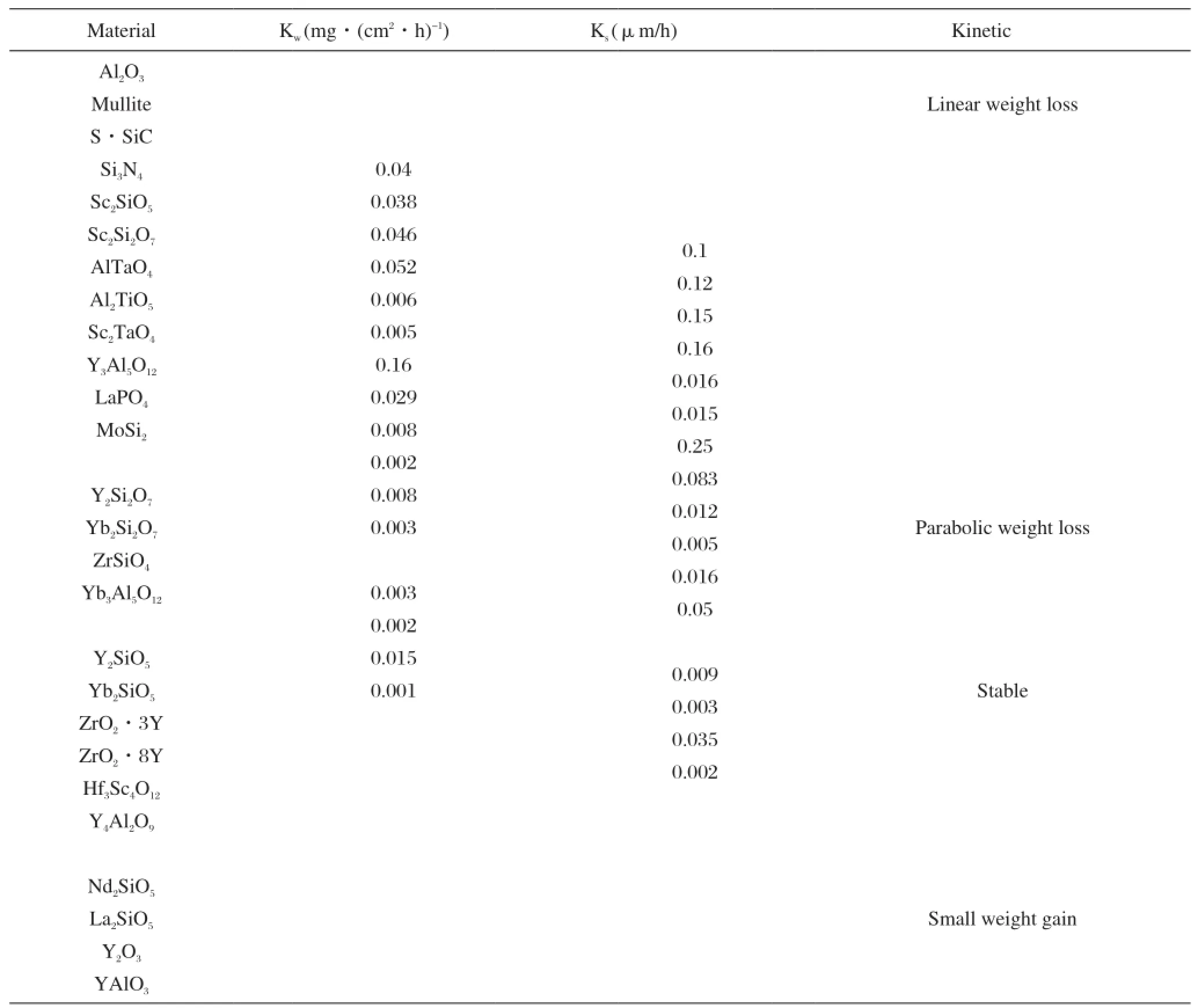

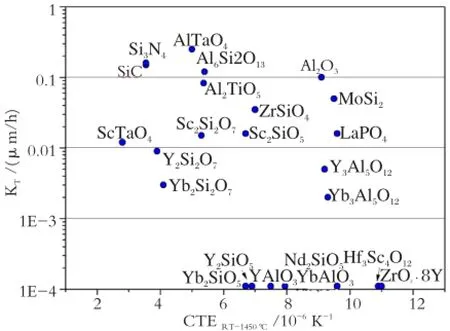

稀土硅酸盐作为环境障涂层的面层候选材料受到越来越多的重视,但是由于稀土硅酸盐的种类繁多,并且在不同实验条件下得到的研究结果可对比性不大,为了评估各类稀土硅酸盐的性能,Hagen[47]对不同稀土硅酸盐以及其它潜在的EBC面层材料在相同实验环境(见表5)下的抗水氧腐蚀性能进行了系统研究。经过水氧腐蚀后各种材料的质量变化由表6给出。分析表6中数据可知,以Si3N4、SiC、Al2O3、mullite、Sc2Si2O7为代表的大多数材料在水氧腐蚀过程中质量呈线性衰减;由Y2Si2O7、Yb2Si2O7、ZrSiO4和YbAG制备的涂层则显示出了更好的稳定性,使得其在水氧腐蚀过程中的质量呈抛物线衰减。然而,由Y2SiO5和Yb2SiO5等材料制备的涂层在水氧腐蚀过程中并未发生质量变化,抗水氧腐蚀性能非常优异。图10将各种材料的热膨胀系数(CTE)与水氧腐蚀质量变化数据结合在一起,由于环境障涂层面层材料与中间层莫来石的CTE必须匹配,所以从图10中可以更加直观地了解各种材料作为环境障涂层的综合性能。根据图中的数据可以看出Yb2SiO5和Y2SiO5不仅具有优异的抗水氧腐蚀能力,而且与中间层莫来石的热物理性能匹配良好,是非常有发展前景的环境障涂层面层候选材料。

3 环境障涂层的发展方向

通过研究现有的三类环境障涂层体系的性能可知,由于YSZ的热膨胀系数较高,在持续的冷热循环过程中会产生热应力,从而萌生裂纹,水蒸气会沿着裂纹扩散并与基体接触,导致基体的氧化,所以YSZ涂层体系并不能够给予SiC、Si3N4等基体足够的保护。现阶段比较成熟的是以莫来石为中间层、以BSAS为面层材料的环境障涂层,该涂层在1300 ℃以下获得了良好的应用,但其使用温度尚不能满足发动机工作温度不断提高对涂层材料的需求。这一问题可以通过开发新型稀土硅酸盐环境障涂层面层材料来解决。由于稀土硅酸盐种类繁多,不同的稀土硅酸盐性质相差较大,为了优化涂层内部结构,使涂层更加稳定,可以在以下几个方面对第三代环境障涂层的性能进行研究:(1)对稀土硅酸盐的热学和力学性能进行理论预测。(2)通过实验验证稀土硅酸盐的热学和力学性能。(3)研究稀土硅酸盐在水蒸气中的稳定性。(4)研究稀土硅酸盐的抗熔盐腐蚀性能。(5)研究涂层的制备工艺,优化涂层结构。(6)研究涂层的使用寿命和可靠性。

图10 陶瓷材料在1450 ℃温度下水氧腐蚀速率与热膨胀系数关系示意图[47]Fig.10 Corrosion behavior of ceramic materials investigated at 1450 ℃, depicted by the surface corrosion rate ordered by the coeffcient of thermal expansion of the materials[47]

表7 理论预测的β-Yb2Si2O7和Yb2SiO5两种材料的体模量BH(GPa)、剪切模量GH(GPa)、杨氏模量E (GPa)、泊松比(v)以及Pugh比(G/B)[39,48]Tab.7 Calculated bulk modulus BH(GPa), shear modulus GH(GPa), Young's modulus E (GPa), Poisson's ratio (℃), and Pugh's ratio (G/B) of Yb2SiO5and β-Yb2Si2O7ceramics[39,48]

目前在这几方面已经开展了一些研究工作,例如Zhou等[39, 48]对β-Yb2Si2O7和Yb2SiO5这两种第三代环境障涂层候选材料的热学和力学性能进行了理论预测。他们利用第一性原理计算了β-Yb2Si2O7和Yb2SiO5的平衡晶体结构和化学键强度,并预测了材料的二阶弹性常数、弹性模量、德拜温度和最小晶格热导率等性能。表7给出了理论预测的两种材料的各向异性的杨氏模量、体模量和剪切模量。材料的准塑性可以粗略地通过剪切模量与体模量的比值大小来估计[49],即G/B的值越低(小于0.571),材料的塑性越好。从表7中数据可知β-Yb2Si2O7和Yb2SiO5的G/B值均低于γ-Y2Si2O7[50],而γ-Y2Si2O7具有较好的准塑性,从而可以推测β-Yb2Si2O7和Yb2SiO5两种材料均具有良好的准塑性。表8列出了理论预测的两种材料的平均声速、德拜温度和最小晶格热导率。β-Yb2Si2O7和Yb2SiO5两种材料的最小晶格热导率分别为1.18 W/m·K和0.74 W/m·K,表明它们都具有极低的热导率。综合热学性能及力学性能的理论预测结果,可以预期它们可以作为一种环障/热障功能一体化涂层进行应用。

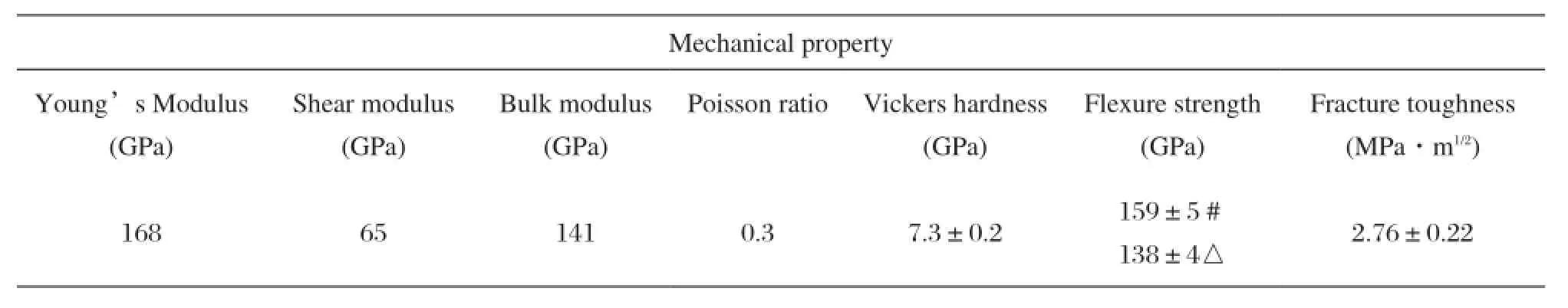

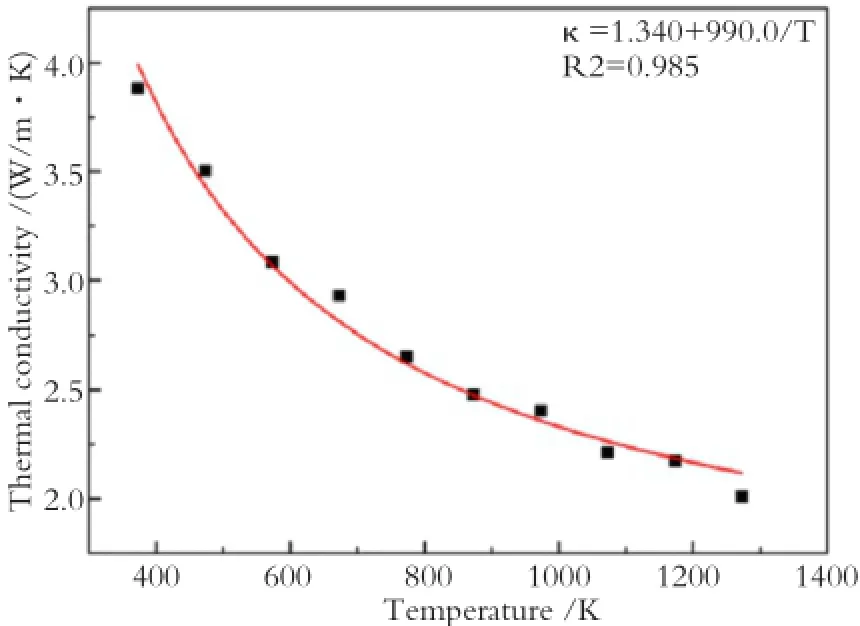

为了验证理论预测的结果,Zhou等[39]制备了致密的β-Yb2Si2O7块体材料,并进行热学和力学性能测试。表9列出了β-Yb2Si2O7块体材料的力学性能数据。对比可见,测得的β-Yb2Si2O7的弹性模量与理论预测值非常接近,说明了他们理论预测结果的可靠性。他们还测试了材料的线膨胀系数以及各向异性热膨胀系数。结果显示,β-Yb2Si2O7在 673-1273 K温度范围的体膨胀系数 αv= (7.52±0.54)×10-6K-1,在800-1600 K温度范围内线膨胀系数为(3.7-4.5)×10-6K-1。在673-1273 K温度范围内,β-Yb2Si2O7三个晶体学方向的各向异性热膨胀系数分别为αa= (3.57±0.18)×10-6K-1,αb=(2.49±0.14)×10-6K-1,αc= (1.48±0.22)×10-6K-1。图11为β-Yb2Si2O7的热导率随温度变化的曲线。将材料的热导率用温度的倒数进行最小二乘法拟合,可得到热导率与温度的关系式:κ= 1.340 + 990.0 /T,通过外推得到1400 K时材料热导率为2.04 W/m·K,接近理论预测的最小热导率(1.18 W/m·K)。

表8 理论预测的β-Yb2Si2O7和Yb2SiO5两种材料的平均声速υ (km·s-1)、德拜温度θD(K)以及最小晶格热导率kmin(W/m·K)的计算结果[39,48]Tab.8 sound velocities (v1, vs, vmin km·s-1), Debye temperature θD(in K), and minimum thermal conductivity (in W/m·K) of polycrystalline Yb-Si-O compounds[39,48]

表9 β-Yb2Si2O7块体材料的力学性能[39]Tab.9 Mechanical properties of β-Yb2Si2O7

图11 β-Yb2Si2O7的热导率随温度变化的曲线Fig.11 Thermal conductivity of β-Yb2Si2O7versus temperature

前人的研究工作表明Yb2SiO5和β-Yb2Si2O7对于高温水蒸汽腐蚀的抵抗能力十分优异,Zhou等人的理论与实验结果表明Yb2SiO5和β-Yb2Si2O7具有优良的力学性能和较低的热导率,这些结果说明这两种材料作为第三代环境障涂层面层材料进行应用具有极大的潜力。

环境障涂层材料对保证硅基高温结构材料在高温水蒸汽环境下的正常工作具有重要意义。现有研究结果表明第一代和第二代环境障涂层均有一定的缺点,开发第三代环境障涂层材料势在必行。但目前有关新型稀土硅酸盐环境障涂层面层材料的研究尚不深入,很多关键性能数据尚未掌握,需要加快研究速度以促进它们的实际应用。

[1] SANDERS W A, MIESKOWSKI D M. Strength and microstructure of sintered Si3N4 with Rare-earth-oxide additions. Am. Ceram. Soc. Bull.,1985, 64 (2):304-309.

[2] TSUGE A, NISHIDA K. High-strength hot-pressed Si3N4 with concurrent Y2O3and Al2O3additions. Am. Ceram. Soc. Bull.,1978, 57 (4): 424-426.

[3] GUO S, HIROSAKI N, YAMAMOTO Y, et al. Improvement of high-temperature strength of hot-pressed sintering silicon nitride with Lu2O3addition. Scripta Mater., 2001, 45:867-874.

[4] OPILA E J, ROBINSON R C, FOX D S, et al. Additive effects on Si3N4oxidation/volatilization in water vapor. J. Am. Ceram. Soc., 2003, 86(8):1262-1271.

[5] MENON M N, FANG H T, WU D C, et al. Creep and stress rupture behavior of an advanced silicon-nitride. J. Am. Ceram. Soc., 1994, 77 (5):1217-1241.

[6] LIN H T, BECHER P F, FERBER M K, et al. Verification of creep performance of a ceramic gas turbine blade. Key Eng. Mat., 1999, 161-163:671-674.

[7] LIN H T, FERBER M K, WESTPHAL W, et al. Mechanical reliability evaluation of silicon nitride ceramic components after exposure in industrial gas turbines. J. Eur. Ceram. Soc., 2002,22(14-15): 2789-2797.

[8] JACOBSON N S. Corrosion of silicon-based ceramics in combustion environments. J. Am. Ceram. Soc., 1993, 76 (1):3-28.

[9] SMIALEK J L, ROBINSON R C, OPILA E J, et al. SiC and Si3N4recession due to SiO2scale volatility under combustor conditions. Adv. Compos. Mater., 1999, 8 (1):33-45.

[10] FOX D S, OPILA E J, NGUYEN Q N, et al. Paralinear oxidation of silicon nitride in a water-vapor/oxygen environment. J. Am. Ceram. Soc., 2003, 86 (8): 1256-1261.

[11] OPILA E J, HANN R E Jr. Paralinear oxidation of CVD SiC in water vapor. J. Am. Ceram. Soc., 1997, 80 (1): 197-205.

[12] OPILA E J, FOX D S, JACOBSON N S. Mass spectrometric identification of Si-O-H(g) species from the reaction of silica with water vapor at atmospheric pressure. J. Am. Ceram. Soc.,1997, 18 (4):1009-1012.

[13]PUJARI V K. U.S. Patent 6,682,820 B1 (2004).

[14] HUANG G H, WANG N, HE L M, et al. Development of environmental barrier coatings on Si-based ceramics. Failure Analysis and Prevention, 2007, 2(1): 59-64.

[15] LEE K N, MILLER R A. Development and environmental durability of mullite and mullite/YSZ dual layer coatings for SiC and Si3N4ceramics. Surf. Coat. Technol., 1996, 86/87:142-148.

[16] DAVOR B, HASSEL L. Crystal structure and compressibility of 3: 2 mullite. Am. Mineral., 1993, 78:1192-1196.

[17] SCHNEIDER H, SCHREUER J, HILDMANN J. Structure and properties of mullite. J. Eur. Ceram. Soc., 2008, 22: 329-344.

[18] COJOCARU C V, KRUGER S E, Lévesque D, et al. Performance of thermally sprayed Si/mullite/BSAS environmental barrier coatings exposed to thermal cycling in water vapor environment. Surf. Coat. Technol., 2003,216:215-223.

[19] LEE K N, MILLER R A, et al. New generation of plasmasprayed mullite coatings on silicon-carbide. J. Am. Ceram. Soc., 1995, 78(3):705-710.

[20] MAH T I, MAZDIYASNI K S. Mechanical properties of mullite. J. Am. Ceram. Soc., 1983, 66(10):699-703.

[21] LEE K N. Current status of environmental barrier coatings for Si- based ceramics. Surf. Coat. Technol., 2000, 1-7:133-134.

[22] PADTURE N P, GELL M, JORDAN E H. Thermal barrier coatings for gas-turbine engine applications. Science, 2002,296(5566): 280-284.

[23] STECURA S. Optimization of the NiCrAl-Y/ZrO2-Y2O3thermal barrier system. National Aeronautics and Space Administration, Cleveland, OH (USA). Lewis Research Center,1985.

[24] LEE K N, et al. Upper temperature limit of environmental barrier coatings based on mullite and BSAS. J. Am. Ceram. Soc., 2003, 86(8): 1299-1306.

[25] CHIARI G. Two independent refinements of the structure of paracelsian, BaAl2Si2O8. Am. Mineral., 1985, 70:969-974.

[26] BANSAL N P. Solid state synthesis and properties of monoclinic celsian. J. Mater. Sci., 1998, 33:4711-4715.

[27] EATON H E, LINSEY G D, SUN E H, et al. EBC Protection of SiC/SiC composites in the gas turbine combustion environment-continuing evaluation and refurbishment considerations. ASME paper 2001-GT-0513 ASME turbo expo 2001, June 4-7, 2001. New Orleans, Louisiana.

[28] SPITSBERG I, STEIBEL J. Thermal and environmental barrier coatings for SiC/SiC CMCs in aircraft engine applications. Int. J. Appl. Ceram. Tech., 2004, 1(4): 291-301.

[29] LEE K N, et al. Rare earth silicate environmental barrier coatings for SiC/SiC composites and Si3N4ceramics. J. Eur. Ceram. Soc., 2 2005, 25(10): 1705-1715.

[30] MAQSOOD A, WANKLYN B M, GARTON G. J. Cryst. Growth, 1979, 46: 672.

[31] LIDDELL K, THOMPSON D P. X-ray diffraction data of yttrium silicates. Br. Ceram. Trans. J., 1986, 85:17-22.

[32] OHJI T. Environmental barrier coating on silicon nitride;challenges and critical issues. In Proceedings of the 28th Int. Conf. & Exp. On Adv. Ceram. & Composites, 2004.

[33] SUN Z Q, ZHOU Y C, et al. Thermal properties of singlephase Y2SiO5. J. Eur. Ceram. Soc., 2009, 29:551-557.

[34] SUN Z Q, ZHOU Y C, et al. Thermal properties and thermal shock resistance of γ- Y2Si2O7. J. Am. Ceram. Soc., 2008,91:2623-2629.

[35] TSARENKO I, DU H, LEE W Y. Effects of thin mullite coating on the environmental stability of sintered Si3N4. J. Am. Ceram. Soc., 2004, 87 (3): 417-420.

[36] ZUHAIR S K, ZOU B L, et al. Synthesis and characterizationof Yb and Er based monosilicate powders and durability of plasma sprayed Yb2SiO5coatings on C/C-SiC composites. Mater. Sci. Eng., B., 2012, 177:184-189.

[37] Lee K N. US Patent, US 2009/0186237 A1.

[38] UENO S, JAYASEELAN D D, et al. Corrosion and oxidation behavior of ASiO(4) (A=Ti, Zr and Hf) and silicon nitride with an HfSiO4environmental barrier coating. J. Ceram. Proc. Res.,2005, 6:81-84.

[39] ZHOU Y C, ZHAO C, et al. Theoretical prediction and experimental investigation on the thermal and mechanical properties of bulk β-Yb2Si2O7. J. Am. Ceram. Soc., 2013,96(12): 3891-3900.

[40] COJOCARU C V, WANG Y, MOREAU C, et al. Mechanical behavior of air plasma-sprayed YSZ functionally graded mullite coatings investigated via instrumented indentation. J. Therm. Spray Technol., 2011, 20(1-2): 100-107.

[41] SCHNEIDER H, SCHREUER J, HILDMANN B. Structure and properties of mullite: a review. J. Eur. Ceram. Soc., 2008, 28:329-344.

[42] LEE K N, ELDRIDGE J I, ROBINSON R C. Residual stresses and their effects on the durability of environmental barrier coatings for SiC ceramics. J. Am. Ceram. Soc., 2005, 88(12):3483-3488.

[43] COJOCARU C V, KRUGER S E, MOREAU C, et al. Elastic modulus evolution and behavior of Si/Mullite/BSAS-based environmental barrier coatings exposed to high temperature in water vapor environment. J. Therm. Spray Technol., 2011, 20(1-2): 92-99.

[44] MARPLE B R, LIMA R S, MOREAU C, et al. Yttriastabilized zirconia thermal barriers sprayed using N2-H2and Ar-H2plasmas: influence of processing and heat treatment on coating properties. J. Therm. Spray Technol., 2007, 16(5-6):791-797.

[45] HU F, LIU J, YANG J, et al. Research on molten salt corrosion resistance behavior of barium-strontium aluminosilicates enviornmental barrier coating at 10000C in air. Materials Review, 2013, 27(2): 4-7.

[46] LIU L M, YE F, ZHANG H J, et al. Celsian formation in Si3N4-Ba0.75Sr0.25Si2Al2O8composites. Scr. Mater., 2009, 60(6):461-466.

[47] HAGEN K. Silicon nitride for high-temperature applications. J. Am. Ceram. Soc., 2010, 93(6):1502-1522.

[48] XIANG H M, FENG Z H, ZHOU Y C. Mechanical and thermal properties of Yb2SiO5: First-principles calculations and chemical bond theory investigations. J. Mater. Res., 2014,29(15):1609-1619.

[49] WANG J, ZHOU Y, LIN Z. First-principles elastic stiffness of LaPO4monazite. Appl. Phys. Lett., 2005, 87(5):051902

[50] WANG J, ZHOU Y, LIN Z. Mechanical properties and atomistic deformation mechanism of γ-Y2Si2O7from firstprinciples investigations. Acta Mater., 2007, 55(17):6019-6026.

Recent Research Progress on Environmental Barrier Coatings for Non-oxide Ceramics

LU Minghui, FENG Zhihai, ZHOU Yanchun

(Science and Technology on Advanced Functional Composite Laboratory, Aerospace Research Institute of Materials & Processing Technology, Beijing 100076)

Non-oxide ceramics such as Si3N4, SiC and their composites are prospective as the hot structural parts of gas turbines. One main problem preventing silicon-based non-oxide ceramics from real application in gas turbines is the corrosion process, especially the reaction with the water vapor generated Si(OH)4which leads to the performance degradation. The solution for this problem is the use of environmental barrier coatings. The purpose of this paper is to review the development history of environmental barrier coatings, introduce the characteristics of environmental barrier coating materials and the performance of different systems, and finally highlight the further development of environment barrier coatings.

environmental barrier coatings; performance; mechanical properties, thermal properties.

date: 2014-10-10. Revised date: 2014-11-01.

TQ174.75

A

1000-2278(2015)02-0107-12

2014-10-10。

2014-11-01。

富硼过渡金属硼化物的化学键特性和性能调控方法(编号:U14335206)。

通信联系人:周延春(1962-),男,博士,教授。

Correspondent author:zhouyanchun(1962-), male, Doc., Professor.

E-mail:yczhou@imr.ac.cn