高性能低断面轮胎直压硫化技术

2015-08-16张金云邓世涛焦志伟杨卫民

张金云,邓世涛,焦志伟,杨卫民

(1.北京化工大学机电工程学院,北京 100029;2.三角集团有限公司,山东 威海 264200;3.轮胎设计与制造工艺国家工程实验室,北京 100029)

高性能低断面轮胎直压硫化技术

Tire direct pressure curing technology with high performance and low profle of tire

张金云1,3,邓世涛2,3,焦志伟1,3,杨卫民1,3

(1.北京化工大学机电工程学院,北京 100029;2.三角集团有限公司,山东 威海 264200;3.轮胎设计与制造工艺国家工程实验室,北京 100029)

简要列举了国内外新概念轮胎硫化制造技术,介绍了轮胎直压硫化技术工艺原理及在工程实践中的应用。该技术利用高刚性内模具,取代轮胎定型硫化机中心机构上的硫化胶囊,胎坯内腔热媒采用电磁感应加热方式直接使内模具的鼓瓦生热。与现有工艺技术相比,轮胎直压硫化技术优势明显,单胎节能达40%,轮胎动平衡、均匀性提高30%。

直压硫化;电磁感应加热;节能;动平衡

随着汽车工业和航空工业的快速发展,轮胎工业也正逐步由百年历史的传统产业,向以安全化、节能化、智能化的绿色生产为标志的现代制造业转变,发展新概念轮胎制造技术的理念,也已逐渐取代以实现轮胎子午化为中心的工业革命。

硫化作为轮胎制造中的关键工序,是轮胎生产过程中的主要耗能环节,但所消耗的这些蒸汽、过热水等传热介质实际被轮胎吸收利用的却很少,大部分耗散在无效的管路循环中,近年来发展起来的基于“等压变温”原理的氮气硫化技术,虽然在节能及提高硫化效率方面效果明显,但也带来了新的问题,在向胶囊内通入氮气后高温蒸汽会因局部冷凝而沉积于胶囊底部,致使胶囊上下侧部位温度不同,从而引起传热不均,轮胎上下胎侧温差较大,轮胎硫化质量降低。另一方面,硫化对轮胎综合力学性能起着决定性作用,但现行工艺中胶囊在使用时常因黏胶、尺寸设计不合理等原因出现膨胀不彻底或结构不对称等问题,导致成品轮胎质量不均匀,另外,受半成品胶部件加工精度及成型精度影响胎坯易造成自身质量分布不均,而胶囊是柔性体,它所能提供的压力较低,无法迫使轮胎胶料在硫化过程中实现再均匀分布,质量不均严重影响成品轮胎的动平衡性及均匀性。

因此,发展节能、高效、精密的轮胎硫化工艺技术,已逐渐成为轮胎行业关注的课题。

1 国内外新概念轮胎硫化制造技术

1.1 MIRS技术

倍耐力的MIRS技术将胶料挤出到预热的成型鼓上得到气密层,胶料被预硫化,接着成型鼓连同胶料进入下一工序,机械手与挤出机交叉操作,依次在鼓面上形成各种补强胶条、胎体层、带束层及胎面胶。之后成型鼓连同胎坯一起被装入硫化机,鼓腔内通入氮气,氮气通过鼓壁通孔溢出到鼓面使胎坯胀大,预硫化的胎坯气密层实际上起到胶囊的作用,该硫化技术仍采用蒸汽加热。图1为MIRS技术的工艺设备。

图1 MIRS技术工艺设备

1.2 NEO-T01技术

日本住友公司于2012年底推出了NEO-T01技术,并于2013年生产了第一条轮胎,新技术是将轮胎各个部件贴在与成品轮胎内轮廓结构完全一致的“金属芯”上,之后完成从成型到硫化的整个工艺过程,与以往工艺相比,“NEO-T01”生产的轮胎实现了“高速均匀性”提高70% 、“轻量化”提高10%以及“高速行驶时的形变”降低50%。图2为NEO-T01的“金属芯”。

1.3 ABCD技术

福建华橡自控也提出了自己的“随行中心鼓技术”,循环工序使用的随行中心鼓,完全取代胎体成型中的软体机构和硫化成型中的中心胶囊机构,该技术体系的前段组成部分,热媒采用电磁感应加热产生电热油。

图2 NEO-T01的“金属芯”

2 轮胎直压硫化技术

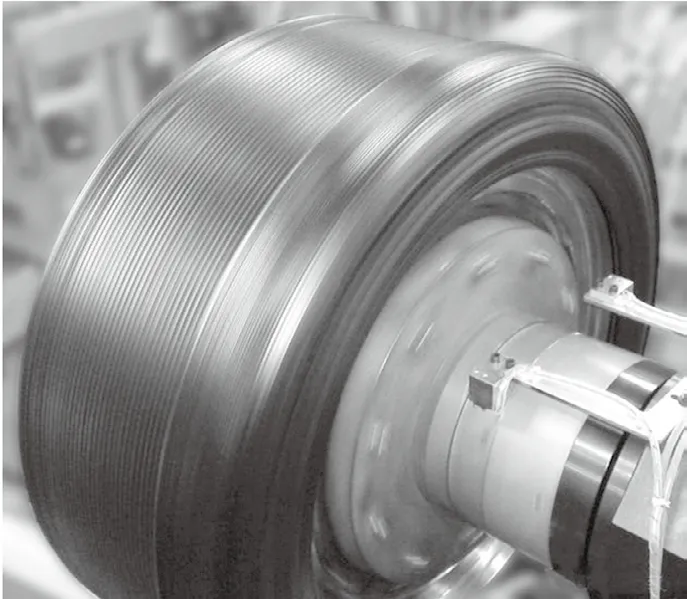

为提高企业核心竞争力,推动轮胎行业整体技术进步,北京化工大学联合三角集团有限公司共同开发了高性能低断面轮胎直压硫化技术,该技术利用自主研制的高刚性内模具,取代轮胎定型硫化机B型中心机构上的硫化胶囊,内模具在连杆机构的驱动下可实现大幅径向涨缩,以满足装卸胎需要。合模时,外模具上盖紧压成型鼓端部的限位夹环,保证内模具在硫化时固定不动。内模具整体采用超高强度合金钢制作,依靠有限元分析软件的多体分析模块对其结构进行整体强度校核,使其在高热压作用下能够保持良好的结构稳定性。图3为轮胎直压硫化工艺设备。

轮胎直压硫化技术的另一亮点是胎坯内腔热媒采用电磁感应加热方式直接使内模具的鼓瓦生热,从而省去了蒸汽、过热水等任何传统导热介质,真正实现了轮胎的“绿色制造”。在所有鼓瓦背部各安装一组电磁感应线圈,为使宽窄鼓瓦各对应位置温升同步一致,设置窄瓦上电磁线圈的电感量小于宽瓦上电磁线圈的电感量,凭借电路控制系统中的时间继电器功能,调整控制宽窄鼓瓦加热的变频器异步工作,以消除相邻鼓瓦间的磁场干扰。

3 直压硫化技术的应用

目前该技术可用于制作255/30R22规格的低断面跑车胎。硫化时,通过嵌在鼓瓦表面的高温熔体压力传感器观测到硫化压力达到3.2 MPa,较胶囊硫化工艺提高了约25%。硫化后的轮胎经外观检测未发现胎冠海绵,胎肩损伤,胎里表面凹凸不平或气密层气泡等缺陷,产品外观如图4所示。

图3 轮胎直压硫化工艺设备

图4 直压硫化产品外观

图5 对直压硫化产品进行无损检测

利用X光机及干涉轮胎检测系统检测直压硫化产品内部是否存在带束层位置偏移或微小气密层气泡,结果未发现有上述缺陷,检测结果如图5所示。

对实验样胎进行室内性能检测,通过与原工艺产品的对比分析,发现轮胎动平衡、均匀性较原有工艺提高约30%,检测结果如表1所示。

表1 255/30R22轮胎室内性能检测表

实验证明,直压硫化技术在节能方面效果明显,经测算平均每条轮胎可节约能耗约40%。通过多次的样胎试制及反复的测试分析,证明轮胎直压硫化技术相比于现行硫化方法具有多方面优势,主要体现在:

(1)精密性。高刚性内模具取代中心机构的硫化胶囊,硫化压力提升25%,成品轮胎的动平衡性及均匀性提高30%。

(2)节能性。通过采用电磁感应加热方式,替代蒸汽、过热水等传统硫化动力介质,单胎节能可达40%。

(3)高效性。依靠电磁感应加热方式直接使内模具的鼓瓦生热,使轮胎硫化过程的传热效率大幅提高。

5 结语

轮胎直压硫化技术借鉴了国外新概念轮胎制造技术的理念,通过不断的方案论证及实验探索,该技术已逐渐趋于成熟。在装备制造业快速发展的今天,相信以轮胎直压硫化技术为代表的全新概念轮胎制造技术,必将使轮胎工业进入一个崭新的时代。

(XS-05)

TQ330.6

:1009-797X(2015)03-0044-05

BDOI:10.13520/j.cnki.rpte.2015.03.008

张金云,在读博士研究生,研究方向为轮胎设计与制造工艺。

2013-11-20