1#复合压出线φ200供胶皮带控制系统改造

2015-08-16周璐

周璐

(广州市华南橡胶轮胎有限公司,广东 广州 511400)

1#复合压出线φ200供胶皮带控制系统改造

周璐

(广州市华南橡胶轮胎有限公司,广东 广州 511400)

原有1#复合压出线多处用到SEW直流电机,现在难以买到备件,为此将Φ200原SEW直流电机改为交流变频电机,将MENTORⅡ直流驱动器改为MITSUBISHI交流变频器。硬件上只是改变了电机和驱动装置,软件上更改了一段程序。改造后达到良好的效果,降低了成本。

复合压出;控制系统;变频器;直流电机;交流电机;矢量控制

1#复合压出生产线是我公司最早引进的部件生产线,生产厂商为西德的TROESTER。该生产线至今已经有将近20年的历史,很多电气部件难于买到备件,其中整条线上多处用到SEW直流电机,使用过程中,如果坏一台电机,便无备件更换,因此会严重影响生产。

1 现控制系统与原控制系统比较

1.1 原控制系统简介

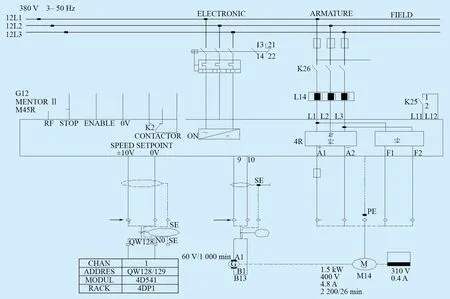

1#复合压出线的控制系统采用西门子S7-318 PLC进行控制,应用PROFIBUS网络进行PLC与各远程I/O站之间的通讯。供胶皮带传动部分使用MENTORⅡ直流驱动器驱动SEW直流电机。驱动器通过直流电机的测速电机反馈回的电压信号以保证直流电机速度的稳定性,直流电机的速度控制是全线主速度再结合供胶皮带顶端的浮辊动作输出的模拟量信号,通过远程模拟量模块传到PLC,PLC结合全线的速度进行PID运算后,传一个模拟量信号到驱动器实现电机的速度控制。原控制系统控制线路图如图1。

1.2 改造后控制系统与原控制系统比较

传动部分:将原SEW直流电机改为2.2 kW交流电机,同时将MENTORⅡ直流驱动器改为MITSUBISHI的E500系列的交流变频器。

控制部分:原控制系统为模拟量0~+/-10 V输出控制直流驱动器的模拟量调速端,通过反模拟量信号的极性,来控制电机的正反转;现控制系统则为模拟量0~10 V来控制变频器的频率,从而控制电机的旋转速度,电机的正反转则是通过数字量信号来控制的,同时还修改了PLC的程序,对变频器进行控制。

图1 原控制系统控制线路图

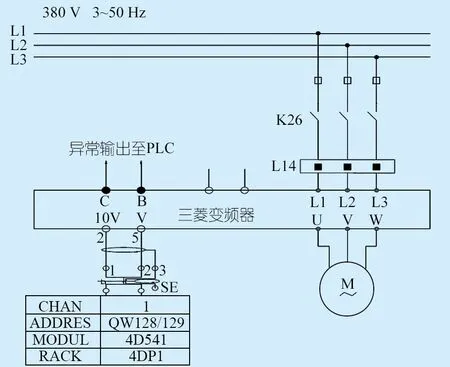

图2 改造后的控制系统的硬件配置

2 改造后控制系统的组成

2.1 硬件配置

改造后的控制系统的硬件配置如图2。

当浮辊动作,则产生一个模拟量信号,该信号传递给远程AI模块,再通过Profibus网络传递给PLC,PLC结合全线传过来的主速度进行PID运算,然后通过AO模块输出一个模拟量给变频器作为频率设定,通过DO 模块输出一个数字量信号给变频器控制电机的正反转。当变频器接收到信号后,将控制电机动作,电机动作又会导致浮辊动作,从而形成了一个负反馈控制系统。

改造后控制系统的控制线路图如图3。

从图3中我们便可以清楚的看到,经过改造后的系统接线简便,便于查找故障。原系统是通过PLC的模拟量输出模块给出一个0~10 V的模拟量信号,用来设定驱动器给直流电机的速度,电机的正反转是通过反模拟量给定来调节的。改造后的系统是通过PLC的模拟量输出模块给出一个0~10 V的模拟量信号用来设定变频器的频率,从而调节交流电机的速度,电机的正反转则是通过PLC给定的数字量信号进行选择的,从而改变了原系统的控制方法。

图3 控制系统的控制线路图

2.2 软件编程

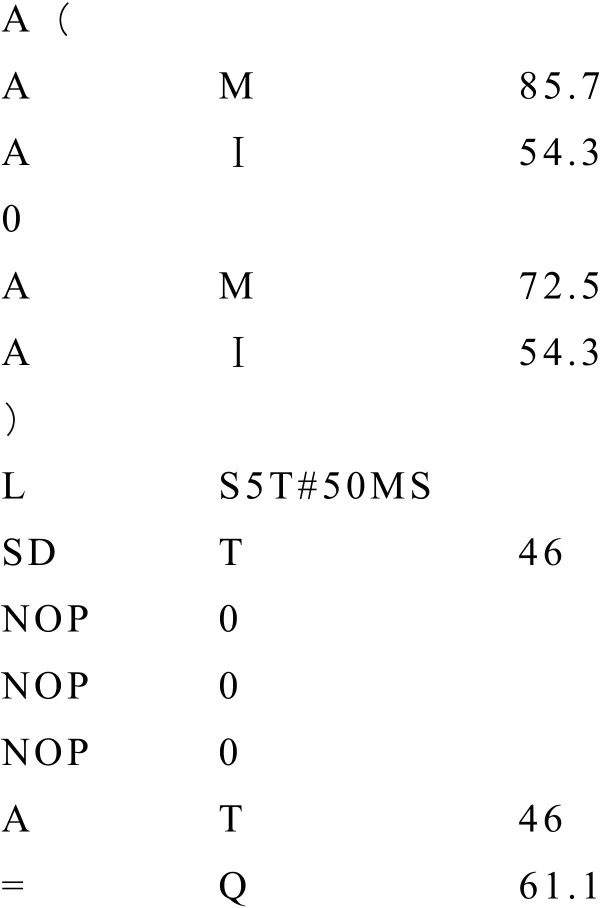

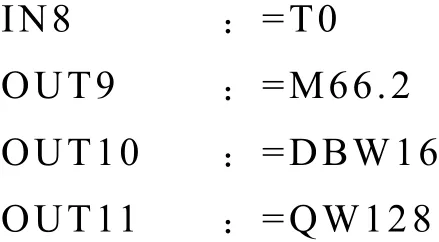

在FC46功能块中更改的程序段如下:

对于Φ200供胶皮带速度设定PLC输出为4D541模块第一通道QW128。

2.3 参数设置

2.3.1 选择变频器的操作模式

接通电源时(出厂时设定值),为外部信号的操作。

除一部分参数之外,参数的设定仅在用Pr.79选择PU操作模式时可以实施。故首先要更改Pr.79这个参数,使其变成PU模式操作。

外部信号操作改成PU模式的具体做法如下:

将Pr.79 “操作模式选择”的设定值, 由“2”(外部操作模式)变更为“1”(PU操作模式)的情况。

2.3.2 设置参数

选择好PU模式后,就可以用操作面板进行参数的设置了。参数设置的方法同设置PU模式的方法一样。改造后的系统,变频器主要设置的参数如下:

(1)正转设定

(2)反转设定

(3)模拟量频率设定

(1)加减速时间:用于设定电机加减速时间。

Pr.7为加速时间:该参数设为5 s或6 s。

Pr.8为减速时间:该参数设为5 s或6 s。

(2)电子过电流保护

Pr.9为电子过电流保护:该参数设定为电机的额定电流5 A。

(3) 5 V(10 V)输入时频率:当接于端子2~5间的旋钮(频率设定器)的频率设定信号为DC 5 V(或DC10 V)时,可以设定频率。

Pr.38为5 V(10 V)输入时频率:该参数设定为50 Hz。

(4)Pr.71为适用电机:将该参数设为3,即为标准电机。

(5) 0~5 V/0~10 V选择:可以根据频率设定电压信号,切换输入(端子2)得规格。因为出厂时设定为DC 0~5 V输入,若输入为DC 0~10 V时,请一定进行此设定。

Pr.73为0~5 V/0~10 V选择:该参数设定为1,即为DC 0~10 V输入。

(6)通用磁通矢量控制

①电机容量:可以选择通用磁通矢量控制。通用磁通矢量控制可以提供大的启动转矩和充足的低速转矩。电机常数虽有所不同,但不用设定特别的电机常数和调整,就可获得安定的大的低速转矩。

Pr.80——电机容量:该参数设为2.2,因电机的功率为2.2 kW。

②电机额定电压:设定变频器的额定电压。

Pr.83——电机额定电压:该参数设为380 V。

③电机额定频率:设定变频器的额定频率。

Pr.84——电机额定频率:该参数设为50 Hz。

④ 自动调整设定/状态:所谓自动调整,即我们常说的变频器的优化。就是用通用磁通矢量控制时,使电机发挥出最大限度性能的运行。

Pr.96—自动调整设定/状态:该参数设为1,即为自动调整。

当设为1后,按启动键启动变频器,自动进行调节,当参数被优化后变频器显示3时,即为优化成功。若显示为9,则有故障。

3 现控制系统的优点

现控制系统与原控制系统的主要区别在于传动部分进行了改造,所以现控制系统的优点主要体现在传动部分优于原控制系统的传动部分。

3.1 交流电动机的优点

现控制系统为交流调速系统,原控制系统为直流调速系统。交流调速系统较直流调速系统的主要优点在于交流电动机较直流电动机的优点。以前,我们常说直流电动机调速性能好,控制简单等优点,却往往掩盖或者很少提及直流电动机的缺点,而这些缺点又是直流电动机固有的,它们限制了直流电动机在现代调速系统中的应用。其主要缺点是:

(1)直流电动机的机械性能换向器由很多铜片组成,铜片之间用云母片隔离绝缘,因此工艺复杂,费时费料,增加了直流电动机的技术,降低了功率/重量比值。与同等重量的鼠笼型异步电动机相比,直流电动机要贵几倍,单位重量的功率要少一倍。且铜头使用一段时间后,就要进行维护,保证其铜片和云母片的绝缘性。

(2)直流电动机的大部分功率(除励磁外)都是通过换向器流入电枢的,转子发热多,电机效率低。由于转子散热条件差,直流电机需要强迫风冷或者水冷。

(3)换向器和电刷的磨损,降低了可靠性,增加了维修和保养的工作量。

与此相应,交流电动机虽然控制比较复杂,但其结构简单、成本低、安装环境要求低,适于易燃、易爆、多尘的条件,尤其是在大容量、高转速应用领域。

改造后的控制系统的优点也就在于交流电机相对于直流电机的优点:

(1)交流电机没有直流电机的铜头,所以就节省了时间和人力去维护铜头,并且交流电机的成本较低。

(2)现系统的交流电机不需要散热风机,节约了电力资源。

(3)现系统的交流电机无碳刷,减少了维修和保养的工作量。

3.2 交流电动机的调速

交流电动机虽然机械结构简单,但它是一个非线性、强耦合、多变量的控制对象,调速控制复杂,实现高精度控制较为困难。所以一直以来直流电机在传动系统中一直占据着主导地位。但是随着科技的进步,多种交流调速的先进理论和技术的采用,能够弥补了交流电动机相对于直流电动机的这一弱点,并且使交流调速系统的性能达到直流调速的水平,而且系统成本、损耗大大降低。

改造后,我们用测速仪测量了供胶皮带的速度,该速度稳定且能够达到系统所要求的值。交流电机的控制系统能够达到原直流电机的控制效果,其主要原因是采用了变频器的矢量控制方法,矢量控制使得交流调速系统的性能可与直流调速系统相媲美。

4 结论

跟踪改造后的供胶皮带控制系统一段时间,系统运行稳定,变频改造能达到直流调速效果。在达到直流调速的效果后,将有刷的直流电机改造成无刷的交流电机,不仅降低了维修成本,而且提高了维修效率。并且变频器的接线简单,维修起来较驱动器容易很多。改造后,维修效率有明显提高,进而提高了生产效率。

Improvement of φ200 rubber belt control system in 1 # composite extruding line

Improvement of φ200 rubber belt control system in 1 # composite extruding line

Zhou Lu

(Guangzhou south China rubber tyre co., LTD., guangzhou ,511400 ,Guangdong)

the original1# composite extruding line use SEW DC motor in many palce,but it is hard to buy spare parts now. It will soon be change the SEW DC motor to AC frequency motor for Φ200 , change MENTOR Ⅱ DC driver to MITSUBISHI AC driver. It is only changed the motor and drive device in hardware and a program in software. After modifcation, the system can achieved good effect and reduced the cost.

composite extruding;control system;inverter;DC motor;AC motor;vector control

TQ330.493

:1009-797X(2015)03-0048-05

BDOI:10.13520/j.cnki.rpte.2015.03.009

(XS-02)

周璐(1986-),女,学士,毕业于北京化工大学自动化专业,现从事硫化工序及成型工序设备等电气管理和维修工作。

2014-04-28