工业4.0有多远?

2015-08-09左沈怡

文‖上海国资记者 左沈怡

工业4.0有多远?

文‖上海国资记者 左沈怡

工业4.0是一个工业企业与社会关系的总和,是企业间的协同

互联网影响着每个角落,在消费生活领域已经掀起了颠覆巨浪,而其现在也来到了最传统的工业制造领域。上海工业自动化仪表研究院副院长周一军对《上海国资》表示,“工业4.0”是深度的工业化与信息化的融合,是工业上的智能制造,中国企业要实现目标,道路还很长。

最终取代工程师

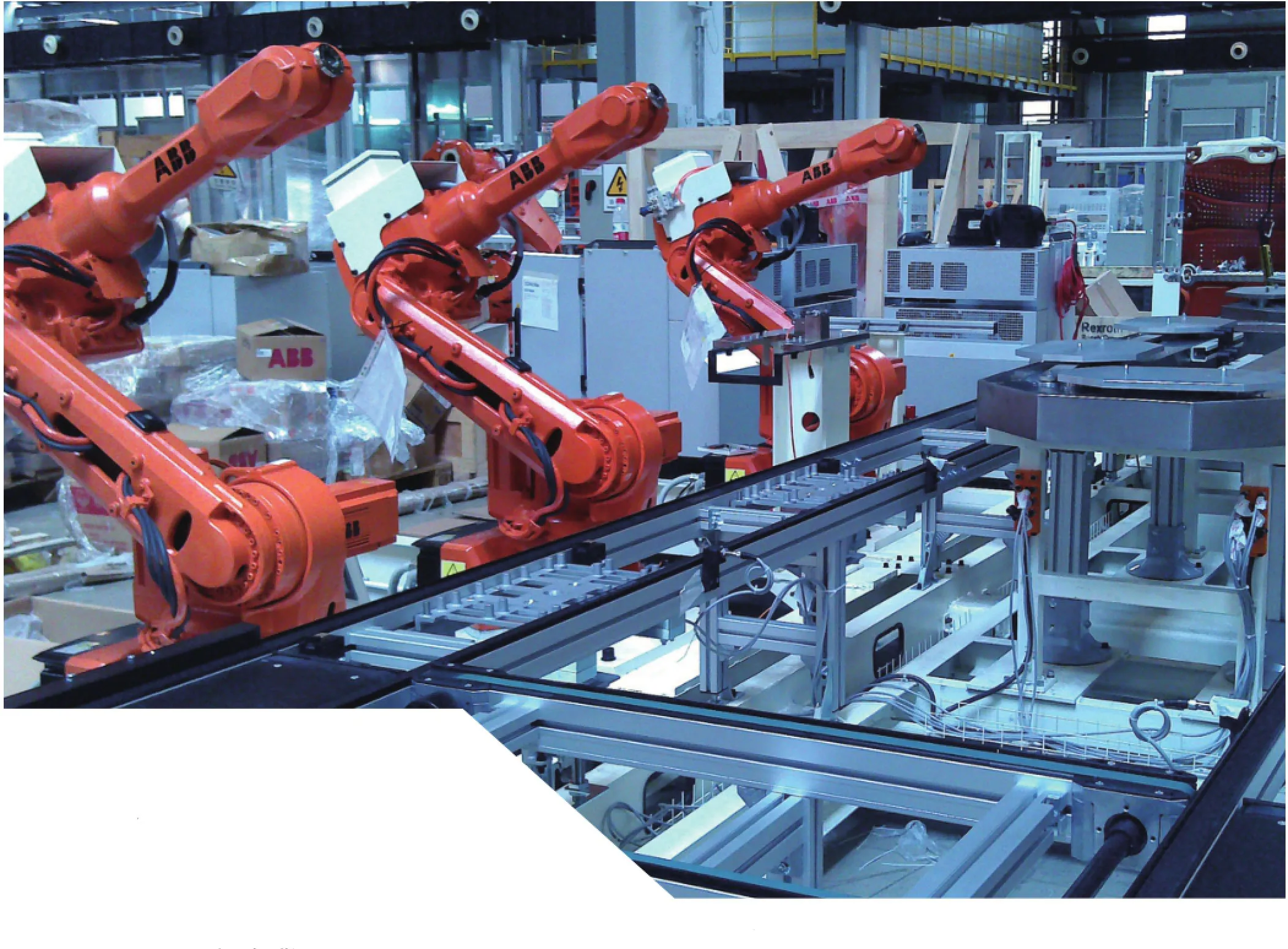

据了解,工业4.0主要致力于构建智能生产网络,推动工业生产制造由自动化向智能化和网络化方向升级。其核心理念是:深度应用信息通信技术,让制造领域的资源、信息、物品和人之间相互关联。在智能工厂里智能生产设备分散各处,不同的生产设备既能够协作生产,又可以各自快速地对外部变化做出反应,生产模式完成从“集中型”到“分散型”的转变,最终形成高度灵活的、个性化、模块化和数字化的产品与服务生产模式。

那么,如何将这些挑战作为新的发展机遇?德国制定“工业4.0”战略是将数字化、智能化、信息化与网络化等新技术引入生产制造领域,因此催生了第四次工业革命。即每个工厂企业都将建立“数字企业平台”,通过开放接口将虚拟环境与基础架构融为一体,从而构成信息物理融合系统(CPS), 生产自动化系统将升级为信息物理融合生产系统(CPPS)。

具体而言,这种变革就是要通过产品的数字化设计、产品的数字化制造、经营业务过程和制造过程的数字化管理来实现。目标是建立一个高度灵活的个性化和数字化的产品与服务的生产模式。“在这种模式中,传统的行业界限将消失,并会产生各种新的活动领域和合作形式。”周一军描绘了一幅令人激动的未来工厂图景。

通常所说的工业4.0包含有两个概念,即智能生产和智能工厂。“上海自仪院2012年提出了能源装备制造领域智能制造数字化车间的标准,提出的另一个概念是集团协同管控。这两点就是现在工业4.0的内涵。”周一军告诉记者。

“智能生产”,即数字化车间,主要涉及企业的生产物流管理、人机互动以及3D技术在工业生产过程中的应用等。利用物联网的技术和设备监控技术加强信息管理和服务,掌握产销流程、提高生产过程的可控性,从而实现研发、生产、制造工艺及控制全方位的信息覆盖。较之现有的工厂车间,数字化车间更注重于产品制造的自动化和灵活性,强调的是如何提高生产制造系统的自动化程度,如何使得生产制造系统更加灵活,更加适应产品市场实际的需求。

“形象地说,就是在生产制造过程中,智能化的机器可以根据采集的信息数据及时进行操作上的调整,最终会取代工程师。” 自仪院智能所所长涂煊解释说。

而在智能工厂,则偏重于将生产企业管理技术运用到生产过程的控制管理之中,其重点是如何将企业业务运营系统(ERP)、制造执行系统(MES)、SAP及EPLM的软件应用于各种各样的生产制造,进行全面信息的信息控制,确保生产的各个环节都能处于最优状态。在自仪院给出的数字化工厂的架构中(见图),其将由智能化生产管控平台、智能化生产执行过程管控、智能化产品数据及物流、智能化生产设备四大模块组成。

中国的距离

中国企业制造距离工业4.0路程不短。

周一军介绍,现在所说的“工业4.0”是德国根据自身行业情况提出的发展战略,而中国的工业基础相对薄弱,这种基于生产高度自动化之上的变革,首先要求中国制造要达到自动化这一步。“德国基础自动化已经做得非常好,因为德国人工很贵,逼着企业要自动化。而中国,人工便宜,所以很多传统制造业的基础自动化还没有解决。只有做到了高度自动化,才能实现生产资料信息化,企业经营网络化,才能做到生产上面的智能化。”

然而摆在面前的一个事实是,即便中国尚未达到制造业的全自动化,进行智能制造的变革也是迫在眉睫。

这种紧迫的趋势来自各国的行动。除了德国提出“工业4.0”的概念,美国政府也提出“再工业化”战略,意在夺回美国制造业在世界的优势。“再工业化”不是原有工业化的重复,而是以高新技术注入制造业,以“人工智能+机器人+数字制造技术”形成美国制造业的优势,打败“中国制造”。

因此,为了应对以及积极迎接第四次工业革命,中国政府提出了“中国制造2025”战略,即以体现信息技术与制造技术深度融合的数字化、网络化、智能化制造为主线,以“创新、驱动、质量为先、绿色发展、结构优化”为发展方针的行动计划。

这一计划包含8大行动:推行数字化网络化智能化制造、提高创新设计能力、完善技术创新体系、强化制造基础、实施质量升级工程、推行绿色制造、推进优势产业率先实现又大又强、发展现代制造服务业。

谈及中国应该如何实施这一计划,周一军认为,中国应当正视自身的发展阶段,扎实地从基础科研做起。他并不支持“弯道超车”的观点,“工程技术是需要循序渐进一步步去走的,任何地方做得不扎实,都会影响结果。”

他指出,中国企业最薄弱的地方在于基础研发,强项在于应用层面。而基础研发需要大量前期投入,对于科研单位而言,研发的同时还要要背负经营,压力不小。“在中国制造业自动化进程中最缺的是工业机器人,目前大型制造企业应用的工业机器人很多是进口的,即便自己生产,尖端零部件技术、芯片技术还是无法自制。核心芯片技术还是没有掌握。”

另一方面,德国有非常多的中小企业,并形成常年专注于某产品制造的习惯,比如制作一个前端零部件,或者某一芯片,因此在在智能制造领域的产业链支持已经非常完善,无数小企业对大企业形成的支撑,能够最终达到产业协同。

这种企业间的协同正是本轮工业革命的重点,通过信息化达到企业间的协同,从而提升效率、降低成本。“其实工业4.0强调的是工业企业的社会关系的总和。单一企业做得好并不能代表已步入制造强国水平,需要整个社会来一起实现。”

但可能并不必为此悲观,中央政府的高度重视以及市场的强烈预警已经为“中国制造2025”计划吹响号角,那些及时进入行业、专注智能化某一领域制造的中小企业并将成为新工业时代的领军者,迅速成长。

能源装备先行

上海工业自动化仪表研究院是参与编制“中国制造2025”计划的成员之一,并将通过参与智能制造示范工程的建设来确定中国版“工业4.0”的标准。

据自仪院提供的资料介绍,目前自仪院正在进行能源装备领域的“智能制造数字化工厂”项目的研制工作,示范工程有“电站清洁高效锅炉”以及“特高压高压开关”智能制造。其数字化车间的模型也已基本完成,将于2015年初投入使用。根据试行阶段测试,数字化车间将提升生产制造工作效率达30%。

以西安西电开关电气有限公司“高压开关智能制造数字化车间”项目为例。超特高压电网建设作为我国十二五重点发展方向,国家电网将进行全新战略的“统一坚强智能电网”,国家电力投资政策从“重发轻输”转为加大电网投资政策,从而来满足国家能源战略创新发展的需要。西电西开是我国高压、超(特)高压开关设备研发、制造、销售和服务的主要基地,主导着我国高压开关行业的发展。在自仪院为西电西开所设计的数字化车间方案中,通过对高压、特高压开关各部件生产线的工艺流程改造、车间制造网络的改建升级、智能装备的研制,实现生产线上数字化设计与制造的贯通。同时构建企业集成应用开发平台,通过开放接口将虚拟环境与基础架构融为一体,将生产自动化系统升级为网络化生产的信息物理融合的生产系统,实现由集中式控制向分散式增强型控制基本模式转变,对生产制造链分工进行重组,使西电西开从“自动化生产”进入“数字化生产、智能化生产、网络化生产”,全面实现高压开关产品从设计、加工(处理)、装配、检测、质控、物流、服务全数字化贯通。最终形成高度灵活的、个性化和数字化的高压、特高压开关产品与高效、精益、柔性化的服务生产模式。继而打造出符合工业4.0的真正意义上的“高压开关智能制造数字化工厂”。推动高压、特高压开关产业整体、系统地发展,并在我国能源装备制造行业实现可复制的全面推广和应用。

此外,自仪院还为华西能源研发了清洁高效锅炉智能制造数字化车间,通过建立智能制造全过程综合管控平台,将企业决策层、制造执行层、生产过程层之间紧密结合,实现企业系统化的全面管控。

立足现实三步走

工业4.0作为一个制造业的愿景还需要企业进行多方面的准备,许多相关技术也正处于起步或发展阶段。

涂煊认为,由于目前工程技术、生产制造和供应链的数字化尚未实现真正的市场化,并且互联网和服务网技术尚处在起步阶段,因此数字化智能工厂实际上还正在分别沿着工程技术、生产制造和供应链这三个维度独立展开,并没有实现三个维度有机而又实时地链接在一起的目标。

因此立足现实,根据当前对数字化智能工厂的理解和实践,可以分三方面着手。在生产制造的维度上发展基于信息控制一体化的智能生产制造系统。然后在这一生产制造系统上,将它们纳入企业业务运营系统(ERP)和制造执行系统(MES)的管辖之下。同时,在工程技术的维度上,建立和完善CAD、CAPP、CAM基础上的PDM和PLMS,然后延伸到产品售后的技术支持和服务。