复合智能控制算法在恒温控制系统中的应用

2015-08-07王延年刘成涛

王延年,李 浩,刘成涛

(西安工程大学电子信息学院,西安710048)

复合智能控制算法在恒温控制系统中的应用

王延年,李 浩,刘成涛

(西安工程大学电子信息学院,西安710048)

针对传统恒温控制系统所存在的调节时间长,参数难以调整,控制效果不符合要求等问题,提出了一种复合智能控制算法。这种控制算法是在传统的增量式PID算法的基础上进行优化而得到的智能PID算法,辅以首次阀门开度技术、温度斜率控制技术和阀门跟踪技术而形成。同时系统具有自适应计算参数功能,可以适应不同地区和气候条件。该系统既有较好的快速性,又有一定的抗干扰能力,可以在极短时间内到达设定温度,并且能够有效的抑制温度超调,最终实现恒温出水。

复合智能控制;恒温控制系统;PID控制

1 引 言

目前,多数过程控制系统仍然采用的是PID控制策略,这是因为这种控制具有直观、实现简易和鲁棒性能良好等一系列优点[1]。恒温控制系统是过程控制的重要模型,对温度控制系统的研究具有显著的理论和实际意义。但是由于恒温控制系统中的温度具有大滞后、非线性、数学模型难于准确建立等特点,所以采用传统的增量式PID控制算法难以获得满意的控制效果。为了满足在工业控制中的运用,人们纷纷对传统的PID控制算法进行了改进。论述了在进行恒温控制系统设计时,采用复合智能控制算法进行优化设计。系统可以根据实时监测到的进水温度和环境温度变化,根据不同的环境温度自动切换到不同的PID参数的工作模式下,然后通过PID算法调节阀门开度,控制冷水的进水流量,进而控制水温。为了快速且稳定的达到目标温度,该系统引入了首次阀门开度技术;为了控制温度的快速上升和超调量过大,该系统引入了温度斜率参与控制;为了防止阀门关死导致压力过大致使机组保护停机,该系统引入了阀门跟踪技术。最终,系统能在规定的时间范围内到达目标温度且恒温出水。

2 复合智能控制系统设计

下面表述的是一种复合智能控制系统,具体运用在直热式空气源热泵恒温调节控制系统中。本空气源热泵恒温系统具有4个温度传感器,分别检测出水温度T1,水箱温度T2,环境温度T3和入水温度T4这4种温度。将采集到的4种温度信号送到主控单元中进行分析与处理,然后采用复合智能控制算法来控制步进电机的转动速度大小以及正反转的方向,从而控制阀门的开度,进而控制冷水的进水流量,最终控制水温。当水温高于用户的设定值时,增大阀门开度,使冷水大量进入,从而降低水温;而当水温低于用户的设定温度时,则减小阀门开度,减小冷水的流入量,使水温上升。

复合智能控制系统是基于出水温度、阀门开度以及环境条件等因素的数学分析模型,开发一种参数自整定、自调整的快速预测温度控制软件,为直热式空气能热水器恒温控制技术提供理论分析、核心技术,并应用于空气能热泵热水器恒温控制系统。温度传感器通过对恒温控制系统中温度信号的离散采样,运用复合智能控制算法控制执行机构输出,从而实现对恒温系统的恒定温度控制。

在工业控制对象中,恒温控制系统是典型的一阶系统,温度是一个大惯性、纯滞后的对象,由于干扰众多,恒温控制系统的精确模型难于建立,因此传统的温度控制方法难以满足要求。由于本系统是通过控制阀门开度来控制冷水的进水流量,进而控制水温,而水温的上升和下降都需要一定的缓冲时间,单纯的数字PID无法满足控制要求,因此采用复合智能控制策略,改善系统的动态响应过程。

图1为复合智能控制算法结构框图,系统采用闭环控制方案。系统中的A/D采集将出水前的温度离散采样处理,反馈到输入端。输入的离散控制信号经过D/A发送采用保持,转换成模拟控制电平信号,以控制执行机构(电机、热泵和阀门)输出,被控对象(水温)在执行机构的控制下改变阀门转动角度,从而控制冷水的水流量。同时经过A/D转换后得到的偏差量反馈到主控单元进行趋势判定,然后选择合适的PID控制参数,当出水前的温度与设定温度有偏差时,数字调节单元就会对整个系统进行调节处理,直到出水温度与设定温度一致,这个调节过程就到此完成。

图1 复合智能控制算法结构框图

3 复合智能控制算法

在恒温控制系统中,由于温度具有大滞后、阀口出水的非线性、数学模型难以准确建立等特点,而常规的PID控制算法容易出现较大的超调,系统动态性能也较差,难以获得满意的控制效果[1]。因此,本复合智能控制算法由智能PID算法+首次阀门开度技术+温度斜率参与控制技术+阀门跟踪技术+自适应计算参数以构成本系统优化的调节算法。

3.1 智能PID控制算法

由于被控对象的数学模型难于建立,常规的PID控制无法满足要求,引入智能控制的概念,提出一种适合本系统的智能PID控制算法[2]。智能PID控制算法是在传统的增量式PID算法基础上,根据前人和专家的经验以及操作人员的实际经验,针对具有大滞后、时变、非线性系统对象而提出的控制算法。

在该恒温控制系统中,由于系统通过控制阀门开度来控制进水流量,进而控制水温,而水温的上升和下降都需要一定的缓冲时间,所以该系统是一个典型的大滞后系统。加上环境温度,进水温度,水压,水流量[3]的变化影响,出水温度将满足下列函数关系式:

其中λ为温度影响因子,Q为水流量,P为水压。

在恒温控制系统中,为了可以减少整个温控系统的延时性,在系统输出误差绝对值较大时,采用饱和输出的工作方式。同时,为了防止系统过大的超调量,在系统误差的绝对值在小范围时,采用增大积分系数的办法,以提高系统的稳态精度。因此本系统所采用的智能PID算法是一种非线性算法,可以显著改善恒温系统的动态响应和稳态精度。

该系统的执行机构为电动流量调节阀,其开度控制是通过接通时间的长短来进行的,因此在引入PID控制时使用增量式[4-7]。

传统的增量式PID算法[8]形式为:

式中e(k)为偏差量,u(k)为控制量,umak(k)为最大控制量。

智能PID控制规则如下:设定两个偏差界限E1和E2,并且E1<E2

规则1:如果|e(k)|<E1,则u(k)=u(k-1)

规则2:如果|e(k)>E2|,则u(k)=umak(k)

规则3:如果E1<|e(k)|<E2,则u(k)=Δu(k)

由以上3条控制规则可以体现出系统的快速性和稳定性。

3.2 首次阀门开度技术

系统会预先设置好4组PID参数,为了使水温能够快速且准确的达到设定温度,在进行PID调节时,系统会根据3号温度传感器采集到的环境温度T3,与设定温度T3s(用户设定,默认值为20℃,参数设定范围为-15℃~45℃)和设定参数ΔT3s(用户设定,默认值为15℃,参数设定范围为5℃~30℃)之间的关系来确定首次阀门的开度。若T3≪T3s-ΔT3s,则系统选择PID1的设定参数;若T3s-ΔT3s<T3<T3s,则系统选择PID2的设定参数;若T3≫T3s,则系统选择PID3的设定参数。这样可以保证水温能快速稳定的达到目标温度。

3.3 温度斜率参与控制技术

为了提高空气能热水器出水温度达到60℃以上,有效防止温度超调量过大,采取温度斜率参与控制来提前控制温度的快速上升。针对温度上升阶段,当阀门开度逐渐减小时,温度上升曲线的斜率为递增趋势,这样容易造成温度超调量大,导致机组温度过高而保护停机。在温度上升阶段加入斜率参与控制技术,当温度的上升量大于设定值时,即当每10s温度上升大于0.6℃时,阀门停止关阀动作,这样能控制温度上升的曲线斜率为递减趋势,给水温变化留有合理的缓冲时间,防止超调量过大导致机组保护停机。

3.4 阀门跟踪技术

在低温情况下,系统加入了阀门跟踪技术,即在阀门已经接近处于全关位置,但是水温还没有达到设定温度,这时就启动阀门跟踪,使阀门停在现在的位置,等着温度上升,而不再进行关小阀门继续调节,这样既能达到目标温度,又能防止在水温接近目标温度时,阀门频繁动作[9]。同时在PID调节的同时加入阀门位置跟踪,也有利于防止阀门关死导致机组压力过大而停止工作。从首次开阀进入PID调节到T1(出水温度)达到Tsp(目标温度)的这一温度上升时段内参与,即当信号到来时从全开位置开始记录单片机累计向阀门发出的脉冲个数n。设b为阀门目标开度,其值是一个由W,T3,T4,Tsp四个参数组成的函数f(W,T3,T4,Tsp),其计算公式为:

当n=b时,则暂时屏蔽单片机向步进电机输出脉冲,此后待T1温度每10秒钟上升幅度小于设定值时,并且T1<Tsp则输出脉冲屏蔽暂时退出,切入PID调节。此时阀门跟踪继续参与,若在T1<Tsp时,出现了b=N5(N5定义为阀门的最大开度),则再次屏蔽输出脉冲,使T1每10秒钟上升幅度小于设定值时,则本次阀门位置跟踪结束。

3.5 自适应计算参数

系统一共有4组PID控制参数,通过3号温度传感器采集到的环境温度可以确定不同的地区和不同的季节。同时将采集到的出水温度和用户的设定温度进行比较计算出偏差,系统可以自动选择前3种PID控制参数,同时系统还会通过2号温度传感器采集到水箱温度T2。若系统正式进入PID调节15分钟后,检测到T2≪SP-10℃且T2≪60℃时(SP=T1s-ΔTLs),则系统自动转入PID4的调节状态。所以本系统具有一定的自适应能力,可以适应不同地区和季节的恒温出水。

3.6 复合智能控制系统流程

复合智能控制系统的软件设计采用模块化设计结构,具有自适应能力,可以根据环境温度,进水温度和水箱温度自动切换到合适的PID参数组。在智能PID算法的基础上辅以首次阀门开度技术,温度斜率参与控制技术,阀门跟踪技术形成了复合智能控制算法。克服了系统的调节滞后,响应缓慢,难以控制等问题。其流程图如图2所示。

图2 程序主流程

4 测试结果与分析

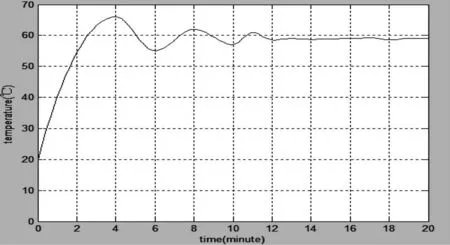

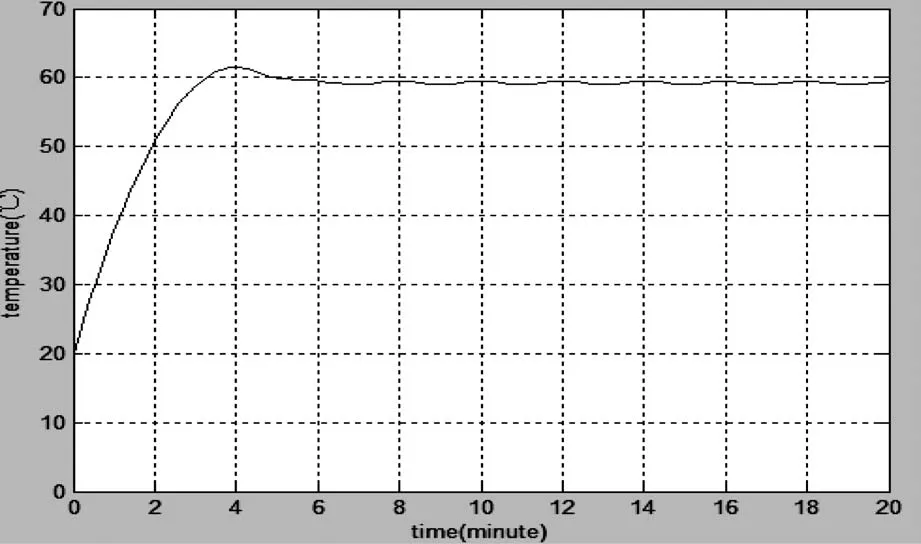

系统经过前期方案论证和软硬件设计,在某型号热泵热水器上实际运行,获得了满足工业控制要求的控制曲线,由此可以证明复合智能控制算法所提出的控制策略和程序实现方法符合实际控制要求。以下分别给出传统数字PID控制算法和复合智能控制算法的恒温系统控制曲线。其中环境温度为20℃,目标温度为60℃,图3为采用传统数字PID测试曲线,图4为采用复合智能控制算法测试曲线。从图3可知当设定温度为60℃时,温度需要经过13分钟的时间才能达到稳定输出状态,输出温度约为58.5℃,温度的超调量约为6℃。从图4可知当设定温度为60℃时,温度需要经过5分钟就能达到稳定输出状态,输出温度约为59.5℃,温度的超调量约为1.5℃。

图3 传统数字PID测试曲线目标温度60℃

图4 复合智能控制算法测试曲线目标温度60℃

比较测试曲线可以看出,这种算法可以获得满足工业控制要求的控制曲线,能减小调节时间和超调量,能够在较短的时间内达到用户设定的出水温度。

5 结束语

在恒温控制系统中,由于系统自身的结构特点,决定了它没有准确的数学模型,所以采用传统的PID控制算法并不能兼顾所有工况下的多项性能指标,如调节时间和超调量等。复合智能控制算法是对传统PID控制算法的优化设计,并在实际控制平台上运行,系统可以自动对PID参数进行选择和整定,以达到理想的控制效果。由此可以证明复合智能控制算法具有广阔的工程应用前景。

[1] 丁芳,李艳芳,费玉龙.智能PID算法在液位控制系统中的应用[J].微计算机信息,2006(16):103-105.

[2] 黄颖,杜润生.基于智能数字PID算法的温度控制系统[J].自动化与仪表,2005(1):33-36.

[3] 殷少有,吴治将,李东洺.水流量对空气源热泵热水器性能的影响[J].制冷,2011,30(2):27-29.

[4] 牟赟,候力,王炳炎,等.基于Matlab的2种Fuzzy-PID控制器的设计与仿真[J].机械与电子,2007(1):23-25.

[5] 吴贵涛,尹自斌,孙培延.主机缸套冷却水出口温度控制方法[J].交通运输工程学报,2003,3(4):35-38.

[6] 徐红明,卢恒荣.一种带逻辑门槛PID调节的缸套冷却水温度自动控制系统[J].航海工程,2005(5):51-53.

[7] 何芝强.PID控制器参数整定方法及其应用研究[D].杭州:浙江大学,2005.

[8] 严晓照,张兴国.增量式PID控制在温控系统中的应用[J].南通大学学报(自然科学版),2006,5(4):48-51.

[9] 王延年,郭卫松,朱耀麟.空气源热水器恒温控制系统的优化设计与实现[J].电子测量技术,2012,35(11):53-57.

Application of Com plex Intelligent Control Algorithm for Constant Tem perature Control System

Wang Yannian,Li Hao,Liu Chengtao

(School of Electronic Information,Xi’an Polytechnic University,Xi’an 710048,China)

Aiming at the problems in the traditional constant temperature control system such as time-consuming regulation,the difficulty of adjusting parameters and failure control effect,the complex intelligent control algorithm is presented in this paper.It is obtained on the basis of optimization for traditional incremental PID algorithm,combining with the technologies of the first valve close,temperature slope control and valve tracking.The system has the function of self-adaptive computing parameters for different regions and climate conditions.It is conducted rapidly and has anti-interference ability,so the set temperature can be got within a very short time and the temperature overshoot can be restrained effectively for constant temperature water.

Complex intelligent control;Constant temperature control system;PID control

10.3969/j.issn.1002-2279.2015.01.023

TP273

A

1002-2279(2015)01-0084-04

王延年(1963-),男,吉林长春人,教授,硕士研究生,主研方向:工业控制信息系统。

2014-06-11