闭合型疲劳裂纹的亚谐波损伤识别方法

2015-08-07吴维亮屈文忠

王 芝,吴维亮,肖 黎,屈文忠

(武汉大学工程力学系,湖北武汉430072)

闭合型疲劳裂纹的亚谐波损伤识别方法

王 芝,吴维亮,肖 黎,屈文忠

(武汉大学工程力学系,湖北武汉430072)

近年来结构健康监测与损伤识别研究中广泛采用非线性振动与非线性超声方法。由于作动器和测试设备环节产生的超谐波成分作为背景噪声掩盖了损伤信号,降低了信噪比,利用亚谐波信号成分来识别闭合型疲劳裂纹。建立了闭合型裂纹的单自由度定性模型,分段迟滞型作用力模拟了裂纹界面间的相互作用以及裂纹张开与闭合过程,研究了产生亚谐波的激励频率和激励幅值条件,讨论了模型参数对亚谐波产生的阈值影响。利用压电作动器/传感器进行了铝制裂纹梁损伤检测实验,得到了裂纹损伤亚谐波识别的激励电压与频率的范围。数值仿真与实验结果表明了闭合型疲劳裂纹的亚谐波损伤识别方法的有效性。

损伤检测;闭合型裂纹;非线性超声;亚谐波;阈值

引 言

目前裂纹损伤识别的研究大多建立在呼吸型裂纹模型基础上,将裂纹简化为周期性张开-闭合的过程[1]。实际上疲劳裂纹界面往往是保持闭合的,只有在外界激励满足一定条件时裂纹界面才能部分张开,即闭合型裂纹模型。近年来结构健康监测与损伤识别研究中广泛采用非线性振动与非线性超声方法。由于作动器和测试设备环节产生的超谐波成分作为背景噪声掩盖了损伤信号,降低了信噪比[2]。利用超谐波成分往往无法检测出闭合型裂纹的存在,甚至产生损伤的误报。而非线性超声的亚谐波成分只在特定激励条件下固体界面处的冲击碰撞与振动接触时才能产生,与测试环节无关,使得亚谐波更适合于疲劳裂纹损伤的识别。由于亚谐波产生的阈值特性,利用亚谐波方法识别闭合型裂纹,首先需要确定亚谐波产生的激励条件,包括激励幅值和激励频率。

闭合型裂纹模型是在呼吸型裂纹模型的基础上,考虑了裂纹界面间的相互作用力,改进了对裂纹界面非线性动力特性的描述,将裂纹界面由简单的周期性张开-闭合过程改为含门槛值的张开-闭合过程,即当外界激励较小时裂纹界面保持闭合,当外界激励超过某个门槛值时裂纹界面才张开。Delrue等[3]引用了虚拟弹簧来模拟闭合型裂纹界面间的相互作用,用分段线性的弹簧力来描述界面间作用力与界面间隙的关系,但没有考虑裂纹界面间作用力的迟滞特性。Yamanaka研究组[4-6]将粘结力和原子力等作为界面间的引力引入裂纹模型,并进行了亚谐波阵列的裂纹检测实验,评估其模型的有效性,研究没有涉及激励条件。Johnson等[7]研究了一个单自由度双刚度振子理论模型,并进行了裂纹梁的有限元分析,表明激励频率接近两倍线性固有频率时亚谐波成分明显。Pugno等[8]研究发现亚谐波的产生不仅存在激励幅值的阈值要求,还与其非线性程度(如裂纹深度)有关。Naito等[9]用非线性弹簧模拟裂纹,研究了激励频率和激励幅值对亚谐波产生的影响和亚谐波产生区间,但该文只做了简单的数值模拟,并未进行实验加以验证。Van Den Abeele等[10]首次提出迟滞效应在闭合型裂纹模型中应用的可能性,并没有该模型非线性动力特性的研究,也不涉及亚谐波响应的分析。Semperlotti等[11-12]利用亚谐波方法进行了呼吸型裂纹的识别与定位实验,但文中没有对亚谐波产生条件进行分析。Solodov等[13]采用自调制与亚谐波声谱方法进行损伤的识别与定位,但只给出了定性表达,没有进行实验验证。

1 闭合型裂纹定性模型

根据闭合型裂纹性质,建立单自由度定性模型,如图1所示。当没有大幅值动态载荷作用时裂纹的2个界面A,B是闭合的。A面作用有幅值为p频率为ω的持续激励,通过裂纹界面传递到B面,裂纹界面B的动态位移x运动微分方程可表示为

式中 m为质量,γ为阻尼,k为刚度;Fc为裂纹界面间作用力,Δx为界面间的相对位移,表示为

图1 闭合型裂纹模型Fig.1 Closed crack model

1.1 裂纹界面力模型

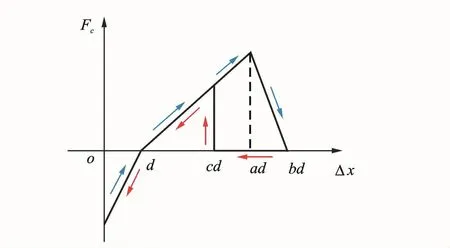

文中提出的迟滞闭合型裂纹模型在呼吸型裂纹的基础上加入了门槛值的概念,体现为当动态激励幅值p小于某个门槛值时裂纹界面保持闭合,裂纹界面间没有相对位移变化及相互作用力;当激励幅值超过该门槛值时裂纹开始开合过程,裂纹界面间出现相对位移,考虑裂纹界面间相互作用力。模型中裂纹界面作用力与界面间相对位移的关系为分段线性,并引入迟滞效应,即裂纹界面在闭合过程中界面力-相对位移曲线不同于张开过程,而是与张开过程的曲线形成迟滞路径,使得该定性裂纹模型更符合实际裂纹特性。

文中设门槛值为0.001,当激励幅值p小于该门槛值时,不考虑裂纹间相互作用,界面力保持为0;当激励幅值p大于门槛值时,界面力开始随界面相对位移变化。界面力随界面相对位移变化如图2所示,横坐标为界面间相对位移,纵坐标为界面力。

图2 界面力-界面相对位移图Fig.2 Relationship between crack interface force and interface distance

裂纹的张开-闭合通过界面间相对位移增大-减小来体现。界面间相对位移存在一个特征位移,即平衡位置,界面力在相对位移等于时为0,界面力在相对位移小于时表现为压力,界面力在相对位移大于小于时表现为拉力。当激励幅值达到裂纹张开的门槛值时,裂纹开始张开与闭合的过程,具体描述如下:

(1)当图1中的裂纹B面相对A面向右运动时(位移方向为正),则裂纹界面力如图2中蓝色的箭头变化,表示为

式中 a,b为系数,d为平衡位置,σ为裂纹界面的粗糙度。当裂纹间相对位移小于d时,界面力表现为斥力并随着相对位移的增大而减小,此时裂纹界面受到挤压,此阶段裂纹刚度为k1;当裂纹间相对位移大于d小于ad时,界面力表现为拉力并随着相对位移的增大而增大,相对位移到达时界面拉力达到最大值,此阶段裂纹刚度为k2;当裂纹间相对位移大于ad小于bd时,界面力表现为拉力并随着相对位移的增大而减小,此阶段裂纹刚度为k3;当裂纹间相对位移大于bd时,裂纹完全张开,界面力为0。

(2)裂纹张开状态下B面相对A面向左运动时(位移方向为负),则裂纹界面力如Fc图2中红色的箭头变化,表示为

式中 c为系数。当裂纹间相对位移小于bd大于cd时,裂纹间界面力未起作用,界面力为零;当裂纹间相对位移小于cd大于d时,界面力表现为拉力并随着相对位移的减小而减小,此阶段裂纹刚度为k2;当裂纹间相对位移小于d时,界面力表现为斥力并随着相对位移的减小而增大,此时裂纹界面受到挤压,此阶段裂纹刚度为k1。如图2所示,裂纹张开与闭合过程中在cd到bd处界面力Fc具有迟滞效果,模拟了闭合型裂纹的迟滞特性。

本文计算中模型各参数为m=1,γ=0.05,k=b=5,c=3,σ=1×10-3,d=10σ。

1.2 模型计算结果

利用Matlab求解上述闭合型裂纹模型,采样频率为10 Hz,计算时长为2 000 s。由于裂纹界面力的非线性特征对系统刚度的影响,系统的固有频率不能通过质量与刚度直接计算得出。对裂纹模型进行扫频激励,得到固有频率值为0.2 Hz。

任意取非两倍固有频率的激励频率0.12 Hz,激励幅值为0.03,得到如图3所示的响应信号的时域和频域图。由图3可以看出响应信号中出现了2阶、3阶的超谐波成分,而没有亚谐波与超亚谐波频率成分。

图3 不含亚谐波成分的时域和频域图(激励频率为0.12 Hz激励幅值为0.03)Fig.3 Time-domain and frequency-domain of response signal without subharmonic(with excitation frequency 0.12 Hz and excitation amplitude 0.03)

基于经典非线性振动的研究结果[14],取激励频率为两倍固有频率值0.4 Hz,激励幅值为0.03,得到如图4所示的响应信号的时域和频域图。由图4可以看出,响应信号中明显出现了1/2倍激励频率的亚谐波(0.200 2 Hz)与3/2倍激励频率的超亚谐波(0.600 6 Hz)频率成分。

通过图3和4的结果比较可以得出,当激励频率为两倍固有频率时将产生亚谐波参数共振,而远离两倍固有频率时响应只有超谐波频率成分。这与呼吸型裂纹研究结果[4]是相符的。本文采用的是闭合型裂纹模型,因此也验证了亚谐波产生条件之一为激励频率是两倍固有频率在闭合型裂纹模型中的有效性。以上分析只表明两倍固有频率激励能产生亚谐波,下面分析讨论亚谐波产生的激励频率范围以及各频率对应激励幅值的阈值。

1.3 亚谐波激励条件阈值分析

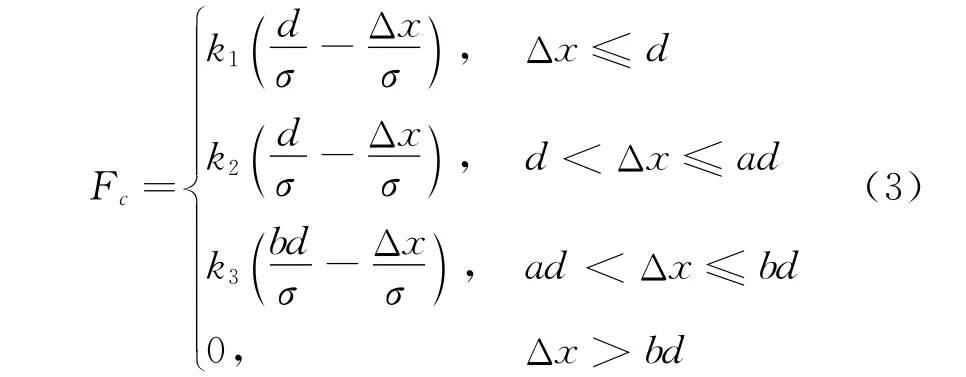

非线性振动系统的亚谐波产生不仅与激励频率有关,还与激励幅值有关[3]。针对产生亚谐波的激励频率集中在两倍固有频率附近,对两倍固有频率附近的激励幅值进行计算分析。激励频率取0.38到0.42 Hz步长为0.002 Hz,激励幅值取0.023 4到0.024步长为5×10-5,在裂纹模型粗糙度σ=1×10-3,平衡位置d=10σ的条件下得出如图5所示的产生亚谐波分布区域图。从图5中可以看出,闭合型迟滞裂纹动态响应出现亚谐波的范围在以频率为横轴幅值为纵轴的图中呈大致的V字型分布。在两倍固有频率处,产生亚谐波所需的激励幅值最小,激励频率远离两倍固有频率时产生亚谐波共振所需的激励幅值更大。

图4 含亚谐波成分的时域和频域图(激励频率为0.4Hz激励幅值为0.03)Fig.4 Time-domain and frequency-domain of response signal with subharmonic(with excitation frequency 0.4 Hz and excitation amplitude 0.03)

图5 亚谐波产生的频率-幅值阈值分布Fig.5 The distribution of excitation frequency and excitation amplitude of the subharmonic threshold

以下讨论裂纹模型中各个参数对亚谐波阈值范围的影响。模型中表示界面力的平衡位置,当界面相对位移小于d时两界面相互排斥,反之则相互吸引。图5为d=10σ时产生亚谐波的分布区域,考虑d值的改变对结果的影响,取d=σ进行运算,激励频率取0.34到0.40 Hz步长为0.004 Hz,激励幅值取2.6×10-3到2.8×10-3步长为1×10-5,计算结果如图6所示。由于裂纹模型迟滞特征的影响亚谐波的分布不严格按V字分布。当平衡位置d变小时,产生亚谐波所需的激励幅值随之变小,激励频率范围也随之向左移动。

图6 亚谐波产生的频率-幅值阈值分布Fig.6 The distribution of excitation frequency and excitation amplitude of the threshold of subharmonic(d=σ)

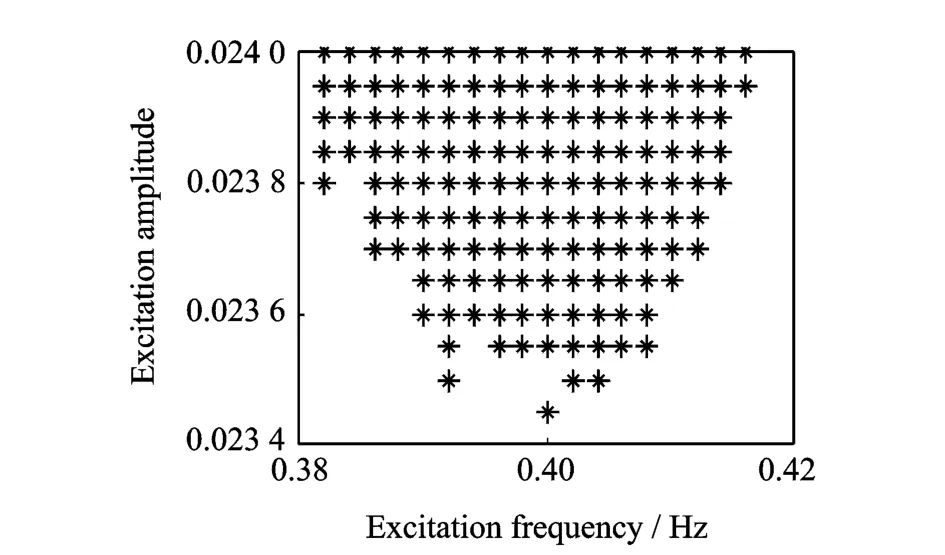

σ为模型中裂纹界面粗糙度,改变σ将引起d及Fc的改变。考虑σ改变对结果的影响,此处取即σ=1×10-4为图5中模型参数的十分之一,激励频率取0.37到0.44 Hz,步长为0.002 Hz,激励幅值取1.64×10-3到1.7×10-3步长为2×10-6,计算结果如图7所示。产生亚谐波的分布依旧呈大致的V字形。当界面粗糙度σ变小时,产生亚谐波所需的激励幅值随之变小,激励频率范围也随之向左移动。

图7 亚谐波产生的频率-幅值阈值分布σ=1×10-4Fig.7 The distribution of excitation frequency and excitation amplitude of the threshold of subharmonic(σ=1×10-4)

从以上计算结果可知,闭合型裂纹模型中亚谐波的阈值范围大致呈V字形分布,在两倍固有频率处亚谐波产生所需激励幅值最小,激励频率越偏离两倍固有频率亚谐波产生所需激励幅值越大。对于呼吸型裂纹模型,激励频率和幅值需要满足特定条件才可产生亚谐波成分,但其激励幅值应小于闭合裂纹产生亚谐波成分的阈值。通过改变模型界面参数得到的亚谐波分布图可以看出,亚谐波产生的范围随平衡位置d与界面粗糙度σ的改变而改变,因此金属结构中不同类型裂纹如穿透裂纹、表面裂纹和深埋裂纹对亚谐波的敏感性也受到裂纹界面各参数的影响。研究这些参数对亚谐波产生的影响对识别不同类型裂纹有着重要意义。

2 实验研究

为验证亚谐波损伤识别方法的有效性,进行了裂纹梁损伤识别实验。实验装置及试件如图8所示,试件为一个铝制裂纹梁(2 mm×100 mm×500 mm)与一个铝制完整梁(3 mm×100 mm×600 mm)。裂纹梁是通过预制裂缝,并在疲劳试验机上循环加载来产生疲劳裂纹,先以0.2~10.0 k N/5 Hz加载3 600次,0.2~10.0 k N/10 Hz加载4 300次,0.2~5.0 k N/5 Hz加载10 000次,然后通过幅值控制加载,0.1 mm/10 Hz加载37 000次,梁试件出现约11.5 mm长的裂纹,如图8(b)所示。在梁上粘贴两个压电片(SMD12),直径12 mm,厚0.6 mm,分别为作动片和传感片,两个压电片间隔240 mm。裂纹处于梁的中部,两个压电片相对于裂纹的距离是相等的。梁两端放置海绵模拟自由边界。采用信号发生器(Agilent 33522A)输出持续正弦激励信号施加在作动压电片上,用示波器(Agilent D50-X3014A)连接传感压电片采集响应数据。

图8 实验装置(a)和试件图(b)Fig.8 The experiment equipment and specimens

2.1 裂纹损伤识别

信号发生器输出频率范围为25到35 k Hz的线性扫频激励,通过示波器信号频域峰值确定试件的固有频率,得到裂纹梁的某阶纵向固有频率约32.5 k Hz。

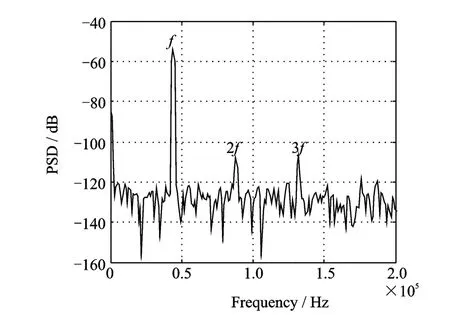

超谐波检测方法易受到作动器和测量设备环节的非线性影响,而亚谐波则不受此影响。为加以验证,进行如下实验。将频率65 k Hz幅值10 Vp-p的正弦激励作用于完整梁上,得到响应的频谱图如图9所示。

图9 完整梁频谱图(激励频率65 k Hz,激励幅值10 Vpp)Fig.9 Spectrum of undamaged beam(excitation frequency 65 k Hz and excitation amplitude 10 Vp-p)

从图9可以看出,理论上完整梁是线性的,不会有谐波成分的产生,而实验结果中2倍激励频率处的超谐波成分说明了实际检测中非线性不完全由裂纹等损伤产生。非线性超声的超谐波方法检测受到测量设备环节非线性的影响,易产生损伤识别的误报,不能准确地反映裂纹产生的非线性。亚谐波产生需要的特定条件使得亚谐波更适合于裂纹损伤的识别而不受测量设备环节非线性的影响,从而克服了超谐波方法的局限性。

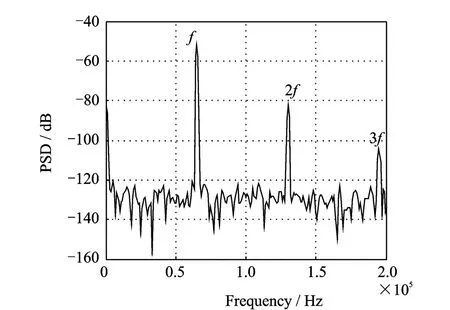

同样激励条件(频率65 k Hz,幅值10 Vp-p)的正弦激励作用于裂纹梁上,得到信号频谱如图10所示。图10中可以看到1/2和3/2,5/2倍激励频率的亚谐波与超亚谐波成分,而且具有很高的信噪比。另外还有2,3阶的超谐波频率成分。

从图10中可以看出明显的超谐波成分,但与图9不同的是出现了明显的亚谐波成分。以上两个实验对比可以看出,裂纹的存在与否均会导致超谐波频率成分的产生,因此,超谐波成分并不能准确地描述疲劳裂纹的存在。而亚谐波对疲劳裂纹的存在十分敏感,不受测试环节的影响,克服了超谐波成分背景噪声对信号的污染,更适用于疲劳裂纹损伤的非线性超声识别。

图10 裂纹梁频谱图(激励频率65 k Hz,激励幅值10 Vp-p)Fig.10 Spectrum of damaged beam(excitation frequency 65 k Hz and excitation amplitude 10Vp-p)

图11 裂纹梁频谱图(激励频率44 k Hz,激励幅值10 Vp-p)Fig.11 Spectrum of damaged beam(excitation frequency 44 k Hz and excitation amplitude 10 Vp-p)

为研究激励频率对亚谐波产生的影响,任选取激励频率44 k Hz激励幅值为10 Vp-p的正弦激励作用于裂纹梁上,得到信号频谱如图11所示。对比图10与11可以看出,在相同的激励幅值下,当激励频率远离两倍固有频率时,则不产生亚谐波共振现象。

为研究激励幅值对亚谐波产生的影响,将频率为两倍固有频率65 k Hz幅值为2 Vp-p的正弦激励作用于裂纹梁上,得到信号频谱如图12所示。对比图12与10,当激励电压为2 Vp-p时频谱中没有亚谐波成分,而超谐波成分依旧明显。图10中亚谐波成分明显,可知激励电压为10 Vp-p时激励幅值已达到产生亚谐波的阈值,而图12中的激励电压2 Vp-p尚未达到产生亚谐波的阈值因此没有出现亚谐波成分。亚谐波产生的激励幅值阈值范围将在下节讨论。

图12 裂纹梁频谱图(激励频率65 k Hz,激励幅值2 Vpp)Fig.12 Spectrum of damaged beam(excitation frequency 65 k Hz and excitation amplitude 2 Vp-p)

从以上实验结果可以看出,亚谐波损伤识别方法相比超谐波方法更为有效。从亚谐波产生条件的实验结果可知,对于本裂纹梁试件,产生亚谐波的激励幅值阈值在10Vp-p以内。以下实验讨论亚谐波产生的频率范围及所对应的激励幅值阈值区域。

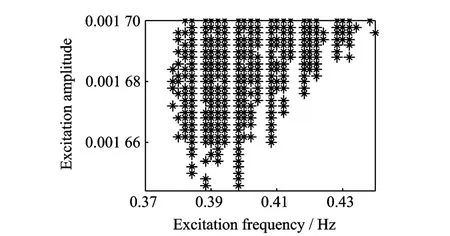

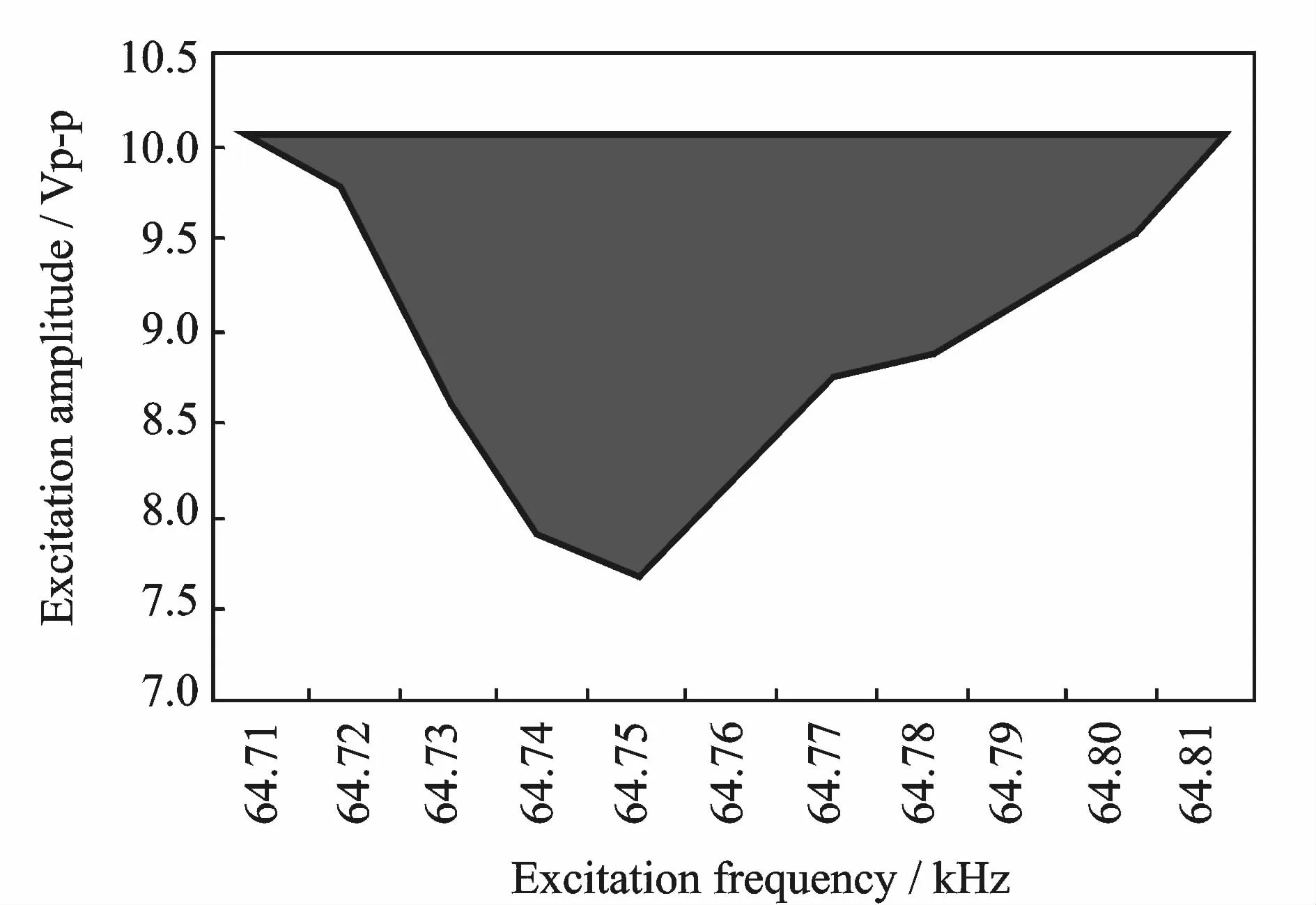

2.2 亚谐波激励频率与幅值范围

根据上述实验结果,先将激励幅值设定为10 Vp-p,在64.75 k Hz附近连续微调以确定该激励幅值下能出现亚谐波成分的频率范围,得到对应激励幅值为10 Vp-p时产生亚谐波的频率范围为64.71~64.81 k Hz。需要说明的是此处10 Vp-p为信号发生器所能输出的最大电压。然后取激励频率范围为64.71到64.81 k Hz,步长为0.01 k Hz。在每个频率处将激励幅值以每步0.1 Vp-p从10 Vpp往小微调直到不出现亚谐波为止。最终得到可以产生亚谐波成分的频率-幅值范围,如图13所示。

图中蓝色区域表示亚谐波出现的区域,其中所需激励幅值在64.75 k Hz处最小,约为7.8 Vp-p,并在64.75 k Hz两侧呈大致的V字形分布。此实验结果说明了存在疲劳裂纹的实际结构中亚谐波的产生对激励条件有特定的要求。亚谐波的这种阈值特性,正是区分结构中裂纹损伤和边界非线性和设备非线性等非损伤非线性特征的出发点,但也使得实验中需要反复估计和调试激励的幅值和频率。本文中损伤的识别只是从频域中亚谐波成分的出现进行定性判断,而通过亚谐波成分对损伤位置与损伤程度进行检测的研究仍需深入。

图13 裂纹梁产生亚谐波的频率-幅值阈值分布区域Fig.13 The distribution of excitation frequency and excitation amplitude of subharmonic threshold of the cracked beam

3 结 论

从仿真与实验结果可知,闭合型疲劳裂纹的亚谐波产生对激励频率和激励幅值有特定要求,即激励频率为两倍固有频率附近,激励幅值需达到阈值。另外,亚谐波产生所需激励幅值在两倍固有频率处最小,并在两倍固有频率两侧呈大致的V字形分布。

亚谐波的产生不受传感器及测试设备产生的非线性因素影响,使亚谐波检测方法能有效地识别出裂纹损伤的非线性。而亚谐波的产生与激励频率和幅值有关,本文对亚谐波阈值条件的研究可作为实际结构损伤检测时激励条件的参考。

实验中发现夹持下的完整梁也有亚谐波的产生,即边界非线性现象。由于裂纹界面和边界连接接触面中参与振动的质量、阻尼、粗糙度和接触刚度等机理性因素和参数都不尽相同,这些亚谐波产生的重要影响参数导致边界非线性与裂纹损伤非线性产生亚谐波的条件不同,为区分它们提供了可能途径。今后将深入探讨如何利用亚谐波区分边界非线性与结构损伤非线性。

参考文献:

[1]胡家顺,冯新,周晶.呼吸裂纹梁非线性动力特性研究[J].振动与冲击,2009,28(1):76—80.Hu Jiashun,Feng Xin,Zhou Jing.Study on the nonlinear dynamic response of a beam with a breathing crack[J].Journal of Vibration and Shock,2009,28(1):76—80.

[2]周正干,刘斯明.非线性无损检测技术的研究,应用和发展[J].机械工程学报,2011,47(8):2—11.ZHOU Zhenggan,LIU Siming.Nonlinear ultrasonic techniques used in nondestructive testing:Areview[J].Chinese Journal of Mechanical Engineering,2011,47(8):2—11.

[3]Delrue S,Van Den Abeele K.Three-dimensional finite element simulation of closed delaminations in composite materials[J].Ultrasonics,2012,52(2):315—324.

[4]Yamanaka K,Mihara T,Tsuji T.Evaluation of closed cracks by model analysis of subharmonic ultrasound[J].Japanese Journal of Applied Physics,2004,43(5B):3 082—3 087.

[5]Ohara Y,Mihara T,Yamanaka K.Effect of adhesion force between crack planes on subharmonic and DC responses in nonlinear ultrasound[J].Ultrasonics,2006,44(2):194—199.

[6]Ohara Y,Yamamoto S,Mihara T,et al.Ultrasonic evaluation of closed cracks using subharmonic phased array[J].Japanese Journal of Applied Physics,2008,47:3908.

[7]Johnson D R,Wang K W,Kim J S.Investigation of the threshold behavior of subharmonics for damage detection of a structure with a breathing crack[A].SPIE Smart Structures and Materials+Nondestructive E-valuation and Health Monitoring.International Society for Optics and Photonics,2010:765032-765032-9.

[8]Bosia F,Pugno N,Carpinteri A.Subharmonic generation in physical systems:An interaction-box approach[J].Wave Motion,2006,43(8):689—699.

[9]Naito K,Sugiura T.Apossible mechanism causing subharmonics in ultrasonic testing of a closed crack[A].Ultrasonics Symposium(IUS),2010 IEEE[C].2010:2 392—2 395.

[10]Van Den Abeele K,Delrue S,Haupert S,et al.Modeling nonlinear response from distributed damage and kissing bonds[A].Proceedings of Meetings on Acoustics[C].2012,16:045020.

[11]Semperlotti F,Wang K W,Smith E C.Localization of a breathing crack using nonlinear subharmonic response signals[J].Applied Physics Letters,2009,95(25):254101-254101-3.

[12]Semperlotti F,Wang K W,Smith E C.Localization of a breathing crack using super-harmonic signals due to system nonlinearity[J].AIAAJournal,2009,47(9):2 076—2 086.

[13]Solodov I,Wackerl J,Pfleiderer K,et al.Nonlinear self-modulation and subharmonic acoustic spectroscopy for damage detection and location[J].Applied Physics Letters,2004,84(26):5 386—5 388.

[14]Nayfeh AH,Mook D T.Nonlinear Oscillations[M].John Wiley,1979.

Damage detection for closed fatigue crack using subharmonic component

WANG Zhi,WU Wei-liang,XIAO Li,QU Wen-zhong

(Department of Engineering Mechanics,Wuhan University,Wuhan 430072,China)

In recent years,researchers have focused on more efficient procedures in SHMand damage detection using nonlinear vibration and nonlinear acoustic methods.Because superharmonics are also generated by the piezoelectric transducers and by the electronic equipments,these harmonics increase the background noise deteriorating the S/N ratio.The objective of the paper is to demonstrate the application of nonlinear ultrasonic subharmonic method for detecting fatigue crack.The closed fatigue crack is qualitatively modeled as a single-degree-of-freedom(SDOF)system with non-classical hysteretic nonlinear interface force at both sides of the crack interface.The threshold of subharmonic is discussed and the influence of model parameters on the subharmonic resonance parameter condition is investigated.An aluminum beam with a fatigue crack is used to quantitatively verify the excitation voltage amplitude and frequency subharmonic resonance region.Two surface-bonded piezoelectric transducers are used to generate and receive ultrasonic wave signals.The experimental results demonstrate that the subharmonic components increase in magnitude with increasing amplitude of the input signal and can be used to accurately detect the fatigue cracks.

damage detection;closed crack;nonlinear ultrasonic;subharmonic;threshold behavior

O346.5;O347.4

A

1004-4523(2015)04-567-07

10.16385/j.cnki.issn.1004-4523.2015.04.009

王芝(1991—),女,硕士研究生。电话:15172549257;E-mail:wangzhi@whu.edu.cn

屈文忠(1968—),男,教授,博士生导师。电话:13100700544;E-mail:qwz@whu.edu.cn

2014-01-15;

2014-11-13

国家自然科学基金资助项目(51078293,51378402)