600MW 对冲燃烧锅炉NOx 排放特性的数值模拟

2015-08-03刘亚明李方勇徐齐胜方庆艳

刘亚明,李方勇,徐齐胜,方庆艳

(1.广东电网公司电力科学研究院,广州510080;2.华中科技大学煤燃烧国家重点实验室,武汉430074)

数值模拟方法能够揭示炉内复杂的燃烧、传热和污染物生成过程,已广泛应用于电站锅炉的研究中,包括生物质燃烧、混煤掺烧、炉内结焦和NOx排放特性等.周昊等[1]采用数值模拟方法研究了某台600 MW 电站锅炉偏转二次风系统对炉内结渣特性的影响;申春梅等[2]采用Phonics软件对某台1 000 MW 超超临界单炉膛双切圆燃煤锅炉进行了数值模拟研究,得到了主燃区各截面上的速度场及温度分布规律;方庆艳等[3]对某台W 火焰锅炉结渣特性进行了数值模拟研究,结果表明结渣的主要位置是下炉膛的侧墙和拱部燃烧器区域等;段二朋等[4]针对某800MW 超临界锅炉NOx排放量较高的问题,利用CFD 软件研究了不同配风方式对炉内燃烧、传热及污染物排放等的影响,并分析了炉内的温度以及NOx和CO 组分的分布情况;宋景慧等[5]采用数值模拟方法研究了燃尽风(OFA)风量对锅炉温度场和NOx排放质量浓度的影响,建议OFA 风量占二次风总风量的比例(以下简称风量比例)不应超过0.30,综合考虑锅炉的安全性和NOx排放质量浓度,OFA 风量比例适宜控制在0.23~0.30内.

为了进一步降低我国火电厂大气污染物排放量,国家发布了最新GB 13223—2011《火电厂大气污染物排放标准》,部分燃煤电厂锅炉通过炉内低氮燃烧器改造以及开展燃烧优化来降低锅炉原烟气中的NOx排放质量浓度.笔者基于这一背景对某台600 MW 超临界对冲燃烧锅炉进行了NOx排放特性的数值模拟研究,探讨OFA 风量比例和燃烧器运行组合方式对NOx排放特性的影响.

1 计算模型及数值模拟方法

1.1 研究对象

所研究的对象为某台600 MW 超临界对冲燃烧锅炉,该锅炉由东方日立锅炉有限公司生产,炉膛的结构尺寸为长22.17m、宽15.46m、高60.20m,采用HT-NR3低NOx燃烧器,每层布置6 个燃烧器喷嘴,共有A、B、C、D、E和F层,安装在炉膛的前后墙上.其中,在前墙自下而上布置为C、D 和E 层燃烧器,在后墙自下而上布置为A、F 和B 层燃烧器,在燃烧器的上方布置16个OFA 燃烧器,其中4个为侧墙OFA 燃烧器.锅炉的额定出力工况(BRL)和最大连续出力工况(BMCR)的设计参数见表1.

1.2 数值计算方法

采用的计算软件为Ansys14.0,由于炉内流动是一个复杂的湍流流动过程,考虑到数学模型的可靠性和工程应用的可行性,选用标准k-ε湍流双方程模型来计算炉内流动,其中压力耦合方程采用全隐Simple算法.颗粒相采用拉格朗日方法,并采用随机轨道模型来模拟颗粒相对流场的反向耦合作用.其他计算模型如下:炉内辐射换热使用P1 模型,热吸收系数的计算使用WSGG 方法,挥发分采用单步析出模型,焦炭的燃烧采用动力-扩散模型,气相的燃烧采用混合分数-概率密度函数计算模型.本文所研究的NOx仅考虑热力型和燃料型NO 2种,快速型NO 因其生成量较少而未包含在计算中,热力型NO 的生成采用Zeldovich 机理[6],燃料型NO 的生成采用了de Soete的机理[7].煤中的氮元素在挥发分和焦炭中的分配比例以及在挥发分中的比例由化学渗透脱挥发分(CPD)[8-9]模型计算得到.CPD 模型采用化学结构参数来描述煤结构,并根据煤点阵中已断开的不稳定桥数采用渗透统计方法来描述焦油前驱体的生成,其计算结果相对于常规的煤工业分析结果更为准确.上述方程的求解均采用一阶精度的有限差分格式,计算的收敛条件对于能量方程、辐射和NO 方程均为1×10-6,对于其他物理量方程均为1×10-4.

表1 锅炉的设计参数Tab.1 Design parameters of the boiler

通过分区网格划分来获得高质量的六面体网格,计算结果对网格数量的依赖性也已进行了检验.为了平衡计算量和计算精度,所有算例采用约150万个网格.此外,为了减少在燃烧器喷口附近的伪扩散,对喷口附近的网格进行了加密,计算出口边界选择在炉膛水平烟道烟窗出口10 m 处,计算网格见图1.

1.3 初始条件和煤质成分

根据锅炉的设计资料,在600 MW 负荷时,入炉总风量为586.5kg/s,一次风温度为343K,二次风和OFA的温度为610K,入炉煤的质量流量为57.6kg/s,煤质成分见表2.表3给出了以下6个算例的初始条件和边界条件.

2 计算结果及讨论

2.1 计算方法的验证

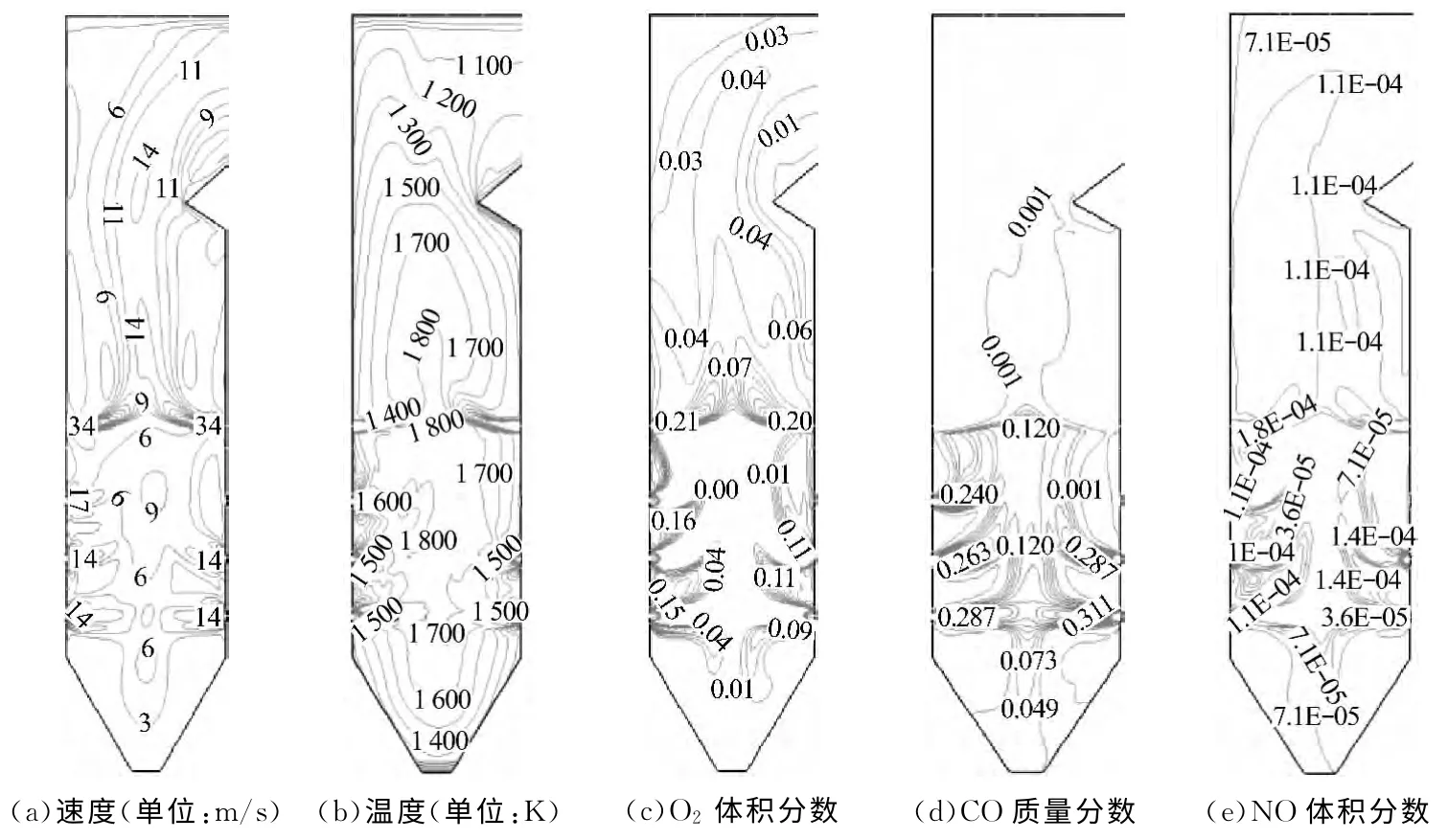

图2给出了ACDEF燃烧器运行组合方式下算例4中炉膛中分面上的速度、温度、O2体积分数、CO 质量分数和NO 体积分数的分布.由图2(a)可以清晰地看出,一次风射流在离开燃烧器以后快速衰减,高速的OFA 能够到达炉膛中心,射流的尾速接近10m/s.由图2(b)可以看出,煤粉气流在燃烧器喷口前段就开始快速着火,释放的大量热量导致烟气温度快速上升至1 400~1 500K,在炉膛中心形成的高温区温度约为1 800K,在OFA 燃烧器上方由于二次放热也存在一个高温区,其温度接近1 800K,在分隔屏下方由于水冷壁的吸热,烟气温度下降至接近1 500K.由图2(c)可以看出,在进入炉膛以后,煤粉快速着火,O2体积分数快速下降,与烟气温度呈现出相反的变化趋势,在OFA 燃烧器上方由于大量OFA 的射入,形成过量空气系数大于1的富氧区域,为焦炭和CO 的燃尽提供O2.由图2(d)可以看出,由于前期设计欠氧燃烧,在燃烧器主燃区有大量的CO 生成,但随着OFA 的加入,CO的质量分数急剧下降,在炉膛烟窗出口仅有少量的CO 残余.由图2(e)可以看出,煤粉气流着火以后,由于二次风提供的O2以及燃烧反应放热后烟气温度的急剧上升,在火焰区域生成大量的NO,由于主燃区CO 的存在促进了NO 的还原,沿炉膛高度方向NO 体积分数逐渐下降,但在OFA 燃烧器上方,由于O2的补充和二次放热,NO 体积分数又略有升高.

表2 煤质成分Tab.2 Coal elemental composition

表3 计算的初始条件和边界条件Tab.3 Initial and boundary conditions for calculation

图2 算例4中炉膛中分面上的计算结果Fig.2 Simulated results in central cross-section of the furnace in case 4

表4给出了计算结果与试验测量结果的对比,其中相对误差的计算方法如下:

式中:e为相对误差;xjd为绝对值;xjs为计算值;xcl为测量值.

由表4可以看出,飞灰含碳量、炉膛出口O2体积分数和炉膛出口NO 排放质量浓度的相对误差分别为4.0%、5.4%和5.5%,各参数的相对误差均在10%以内,从而验证了本文数值计算方法的可靠性.

2.2 OFA 风量比例的影响

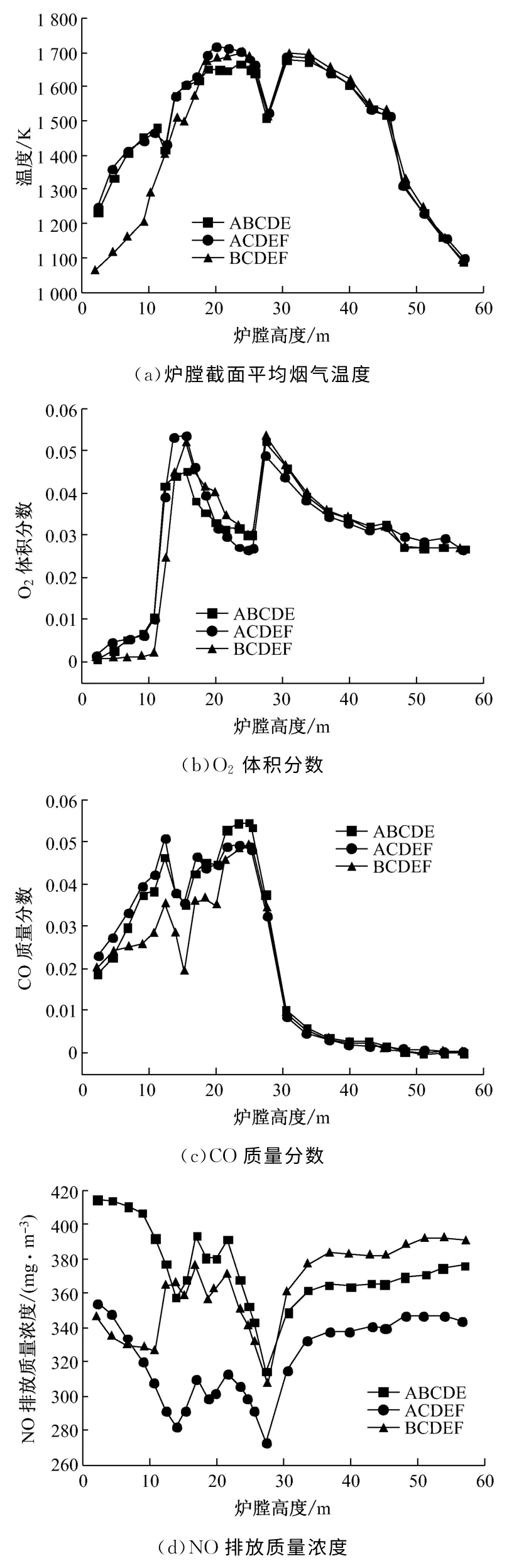

图3(a)给出了算例1~算例3中炉膛截面平均烟气温度沿炉膛高度方向的变化.由图3(a)可以看出,在OFA 燃烧器以下,炉膛截面平均烟气温度沿炉膛高度方向快速升高,在上层燃烧器与OFA燃烧器之间,炉膛截面平均烟气温度达到最高值,接近1 700K.当大量的OFA 进入炉膛以后,由于OFA 的温度相对于烟气温度较低,混合后炉膛截面平均烟气温度会明显下降,随着OFA 风量的增大其下降幅度同步增大.在OFA 风量比例为35%时(算例3),炉膛截面平均烟气温度下降至接近1 450K;在OFA 风量比例为30%时(算例2),炉膛截面平均烟气温度下降至接近1 470K.在OFA 燃烧器上方,由于未燃尽焦炭的再燃和CO 转化成CO2释放出大量的热量,炉膛截面平均烟气温度又上升至1 600 K 以上,随后沿炉膛高度方向热量被水冷壁吸收,炉膛截面平均烟气温度下降.对比算例1~算例3的计算结果可以看出,随着OFA 风量比例的增大,主燃区的O2减少,该区域的不完全燃烧程度增强,释放的热量减少,炉膛截面平均烟气温度降低,并且OFA 的冷却作用也随着其风量比例的增大而增强,但在OFA 燃烧器上方的二次放热会随OFA 风量比例的增大而增加,炉膛截面平均烟气温度会更高,燃烧推迟的现象会更加明显.

图3(b)给出了烟气中O2体积分数沿炉膛高度方向的变化.由于煤粉射入炉膛以后快速着火燃烧,一次风和二次风中的O2快速消耗,燃烧器区域烟气中的O2体积分数沿炉膛高度方向快速下降.当OFA 射入炉膛以后,大量的O2补入烟气中,因此O2体积分数明显上升,随后由于未燃尽焦炭的燃烧及CO 继续转化成CO2消耗O2,O2体积分数又逐渐下降.

图3(c)给出了烟气中CO 质量分数沿炉膛高度方向的变化.由于算例1~算例3中主燃区过量空气系数均在0.8左右,因此大量的CO 在主燃区生成,CO 质量分数与OFA 风量比例的大小呈现相同的变化趋势,随着OFA 的射入,烟气中CO 质量分数快速下降,在炉膛出口水平烟窗处只有少量的CO 逃逸出去(其质量分数低于1×10-4),造成了化学不完全燃烧损失.

图3(d)给出了烟气中NO 排放质量浓度沿炉膛高度方向的变化.在算例2和算例3中,主燃区的过量空气系数分别为0.80和0.75,在主燃区产生大量的CO,形成了强烈的还原性气氛,依据相关文献对NO 生成机理的研究,还原性气氛有利于抑制并还原烟气中的部分NO.在OFA 燃烧器上方由于大量的OFA 射入炉膛,烟气中O2体积分数升高,加上高温烟气的存在,NO 排放质量浓度稍有上升,但由于存在部分未燃尽碳的还原作用,在分隔屏下方NO 排放质量浓度有所下降.

图4给出了飞灰含碳量、NO 排放质量浓度与OFA 风量比例的关系.由图4可以看出,随着OFA风量比例从25%增大至30%,最后增大至35%,飞灰含碳量从1.31%增至1.97%,最后增至2.53%,增加了1.22%,随OFA 风量比例增大飞灰含碳量呈线性增长的趋势,其主要原因是随着OFA 风量比例的增大,主燃区过量空气系数减小,煤粉燃烧推迟加剧,增加了不完全燃烧碳的含量.同时随着OFA 风量比例的增大,主燃区过量空气系数从0.85减小至0.75,在主燃区生成的CO 质量分数上升,抑制并还原了部分NO,尤其是OFA 风量比例从25%增大至30%的过程中,NO 排放质量浓度下降了293mg/m3;而在OFA 风量比例从30%增大至35%的过程中,NO 排放质量浓度仅下降了54mg/m3,表明OFA 风量比例对NO 排放质量浓度影响最为显著的区间为30%OFA 风量比例以下.综合飞灰含碳量、CO 质量分数和NO 排放质量浓度,在算例2(30%OFA 风量比例)下锅炉的燃烧工况是比较理想的.

图3 算例1~算例3中各参数沿炉膛高度方向的变化Fig.3 Changes of various parameters along furnace height in cases 1,2and 3

图4 算例1~算例3中飞灰含碳量和NO 排放质量浓度与OFA 风量比例的关系Fig.4 Fly ash carbon content and NO emission vs.OFA ratio in cases 1,2and 3

2.3 燃烧器运行组合方式的影响

图5(a)给出了不同燃烧器运行组合方式时算例4~算例6中炉膛截面平均烟气温度沿炉膛高度方向的变化.由图5(a)可以看出,随着燃烧器运行组合方式的变化,在算例4(对应停运上层燃烧器B)和算例5(对应停运中间层燃烧器F)中,炉膛下方的温度要高于算例6(对应停运下层燃烧器A),尤其是下层燃烧器至冷灰斗区域最为明显;而在OFA 燃烧器上方,算例6的炉膛截面平均烟气温度高于算例4和算例5,其主要原因是燃料投运位置发生变化,在总热量一定的前提下,部分热量从炉膛下部释放改变为从炉膛中部释放.

图5(b)给出了烟气中O2体积分数沿炉膛高度方向的变化.由图5(b)可以看出,煤粉射入炉膛以后快速着火并消耗O2,烟气中O2体积分数沿炉膛高度方向明显下降,但投运燃烧器的不同使得在不同炉膛高度上截面平均O2体积分数不同,这是因为投运燃烧器对应的煤粉量、一次风风量和二次风风量发生变化,在停运下层燃烧器A 时,在炉膛下层燃烧器与冷灰斗之间的区域O2体积分数要偏低一些,而在停运中层燃烧器F时燃烧器中间区域对应的O2体积分数要偏低一些.此外,对比3个算例在OFA 燃烧器上方和出口烟窗的O2体积分数可知,停运上层燃烧器B 时煤粉燃烧在OFA 燃烧器上方与屏底之间存在分布上的差异,因为煤粉在炉内停留时间更长,燃烧推迟的程度有所减少,表现在后端O2体积分数要高于其他2个算例.

图5 算例4~算例6中各参数沿炉膛高度方向的变化Fig.5 Changes of various parameters along furnace height in cases 4,5and 6

图5(c)给出了烟气中CO 质量分数沿炉膛高度方向的变化.由于主燃区过量空气系数小于1,因此主燃区的CO 质量分数非常高,但在OFA 燃烧器上方由于补充了OFA 和O2,CO 大量转化为CO2,CO质量分数快速下降.对比3个算例,停运上层和中层燃烧器时主燃区的CO 质量分数高于停运下层燃烧器,停运中层燃烧器F时CO 质量分数最高.

图5(d)给出了烟气中NO 排放质量浓度沿炉膛高度方向的变化.由于算例4~算例6中OFA 的风量相同,主燃区的过量空气系数均为0.80,因此主燃区NO 的生成和还原是影响NO 排放质量浓度的决定因素.由于主燃区一直处于还原性气氛中,在停运上层燃烧器时,煤粉初期燃烧所生成的大量NO 能够获得更长时间的还原,最终的NO 排放质量浓度相比于停运中层与下层燃烧器时更低,而停运下层燃烧器时,由于上层燃烧器区域的温度更高,煤粉着火后会生成更多的NO,同时由于在还原区的停留时间减少,最终的NO 排放质量浓度最高.

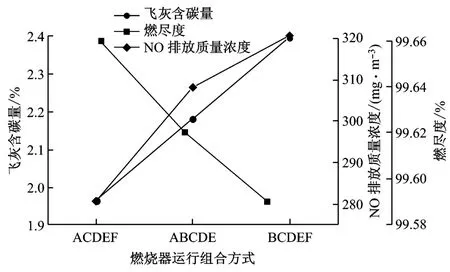

图6给出了算例4~算例6中NO 排放质量浓度、燃尽度和飞灰含碳量与燃烧器运行组合方式的关系.由图6可以看出,相比于停运中层和下层燃烧器,停运上层燃烧器时NO 排放质量浓度有所下降;与停运下层燃烧器相比,停运上层燃烧器时NO 排放质量浓度从321mg/m3(算例4)降低至281mg/m3(算例6),降低了40 mg/m3,相对降低幅度为12.5%,这是由于停运上层燃烧器时烟气在还原区的停留时间相对减少.主燃区停留时间的差异影响了煤粉的燃尽度和飞灰含碳量,停运上层燃烧器时燃尽度最高,飞灰含碳量最低.与停运下层燃烧器相比,停运上层燃烧器时飞灰含碳量降低了0.46%.算例4~算例6 的炉膛烟气温度分别为1 482 K、1 487K和1 499K,这意味着停运上层燃烧器可以在一定程度上降低炉膛出口烟气温度,对控制分隔屏和屏式换热面的结焦有利.综合不同燃烧器运行组合方式下NO 的排放质量浓度、飞灰含碳量、燃尽度和炉膛出口烟气温度,在600 MW 额定负荷时推荐采用ACDEF燃烧器运行组合方式.

图6 算例4~算例6中飞灰含碳量、燃尽度和NO 排放质量浓度与燃烧器运行组合方式的关系Fig.6 Fly ash carbon content and NO emission vs.the modes of inservice burner layers in cases 4,5and 6

3 结 论

(1)OFA 风量比例和燃烧器运行组合方式对锅炉NOx排放质量浓度、飞灰含碳量和燃尽度均有一定程度的影响.随着OFA 风量比例的增大,飞灰含碳量近似呈线性增加,但NO 排放质量浓度明显下降,在30%OFA 风量比例时,锅炉整体的经济性和NO 排放质量浓度处于最佳.

(2)不同的燃烧器运行组合方式主要影响了煤粉在主燃区及NO 被还原的停留时间,停运上层燃烧器在一定程度上增加了煤粉在炉内主燃区的停留时间,同时NO 生成时的温度相对有所下降,因此该方式对应的飞灰含碳量和NO 排放质量浓度较停运中层和下层燃烧器时更低,在600 MW 额定负荷时推荐采用ACDEF燃烧器运行组合方式.

[1]周昊,孙平,池作和,等.600 MW 偏转二次风系统锅炉炉内结渣特性的数值模拟[J].燃烧科学与技术,2002,8(4):328-332.

ZHOU Hao,SUN Ping,CHI Zuohe,etal.Simulation of slagging prevention property of the furnace with deviated secondary air system[J].Journal of Combustion Science and Technology,2002,8(4):328-332.

[2]申春梅,孙锐,吴少华.1GMW 单炉膛双切圆炉内煤粉燃烧过程的数值模拟[J].中国电机工程学报,2006,26(15):51-56.

SHEN Chunmei,SUN Rui,WU Shaohua.Numerical simulation of pulverized coal combustion in a 1GMW dual circle tangential firing single chamber boiler[J].Proceedings of the CSEE,2006,26(15):51-56.

[3]方庆艳,周怀春,汪华剑,等.W 火焰锅炉结渣特性数值模拟[J].中国电机工程学报,2008,28(23):1-7.

FANG Qingyan,ZHOU Huaichun,WANG Huajian,et al.Numerical simulation of the ash deposition characteristics in W-flame boiler furnace[J].Proceedings of the CSEE,2008,28(23):1-7.

[4]段二朋,孙保民,郭永红,等.800 MW 旋流对冲燃烧锅炉低NOx改造的数值模拟[J].动力工程学报,2012,32(11):825-829.

DUAN Erpeng,SUN Baomin,GUO Yonghong,etal.Numerical simulation on an 800MW swirl-opposed firing boiler retrofitted for low NOxemission[J].Journal of Chinese Society of Power Engineering,2012,32(11):825-829.

[5]宋景慧,李兵臣,李德波,等.不同燃尽风风量对炉内燃烧影响的数值模拟[J].动力工程学报,2014,34(3):176-181.

SONG Jinghui,LI Bingchen,LI Debo,etal.Numerical simulation on effects of OFA rate on in-furnace combustion of boilers[J].Journal of Chinese Society of Power Engineering,2014,34(3):176-181.

[6]HILL S C,SMOOT L D.Modeling of nitrogen oxides formation and destruction in combustion systems[J].Progress in Energy and Combustion Science,2000,26(4):417-458.

[7]de SOETE G.Overall reaction rates of NO and N2formation from fuel nitrogen[C]//Proceedings of 15th Symposium(international)on Combustion.Pittsburgh,USA:The Combustion Institute,1975:1093-1102.

[8]GENETTI D,FLETCHER T H.Modeling nitrogen release during devolatilization on the basis of chemical structure of coal[J].Energy Fuels,1999,13(5):1082-1091.

[9]PERRY S T,FLECTCHER T H.Modeling nitrogen evolution during coal pyrolysis based on a global freeradical mechanism[J].Energy Fuels,2000,14(5):1094-1102.