内嵌逆流柱型风帽阻力特性冷态试验研究

2015-08-03范金龙宋国良宋维健孙运凯

范金龙,宋国良,宋维健,孙运凯

(1.中国科学院工程热物理研究所,北京100190;2.中国科学院大学,北京100049)

为了保证循环流化床(CFB)锅炉的正常运行,风帽阻力的选取非常关键.风帽阻力的大小直接关系到床层的稳定性、流化的均匀性和系统的经济性,直接影响炉膛内的流动、燃烧及传热过程[1-3].

中国科学院工程热物理研究所一直致力于CFB锅炉风帽的研究,其研发的内嵌逆流柱型风帽具有良好的防漏灰效果,在已投运的200 MW 等级及以下容量的CFB锅炉机组上得到了充分的验证,但在更高容量(如660 MW 等级)超临界CFB 锅炉机组上的运行效果还有待验证.国内学者虽针对风帽的阻力特性开展了相关的研究[4-7],但采用的风帽结构尺度主要针对200 MW 等级及以下容量的CFB锅炉.考虑到目前CFB 锅炉大型化、超临界化的发展趋势[8-10],需要对更大结构尺度的风帽在不同结构参数与操作参数下的阻力变化特性进行研究,以满足不同容量CFB锅炉炉膛布风板对风帽阻力特性的要求.现有文献对风帽的研究主要集中在实验室常压环境及小结构尺度风帽阻力特性的试验研究上[4-5],没有考虑多风帽布置方式及结构尺度的影响,若将试验结果直接应用于大结构尺度实炉风帽的设计,那么风帽阻力会造成较大的偏差,从而直接影响炉膛物料的均匀流化以及运行的安全性和经济性.

笔者以660 MW 超临界CFB 锅炉设计风帽为参考原型,综合考虑风帽结构尺度、局部阻力分配特性、背压以及多风帽布置方式对风帽阻力的影响,基于大量试验数据,结合Levenberg-Marquardt(LM)算法和通用全局优化算法,获得内嵌逆流柱型风帽阻力计算模型,为660MW 超临界CFB炉膛风帽阻力的优化设计以及更大容量CFB 锅炉风帽的放大设计提供理论依据.

1 试验系统及方法

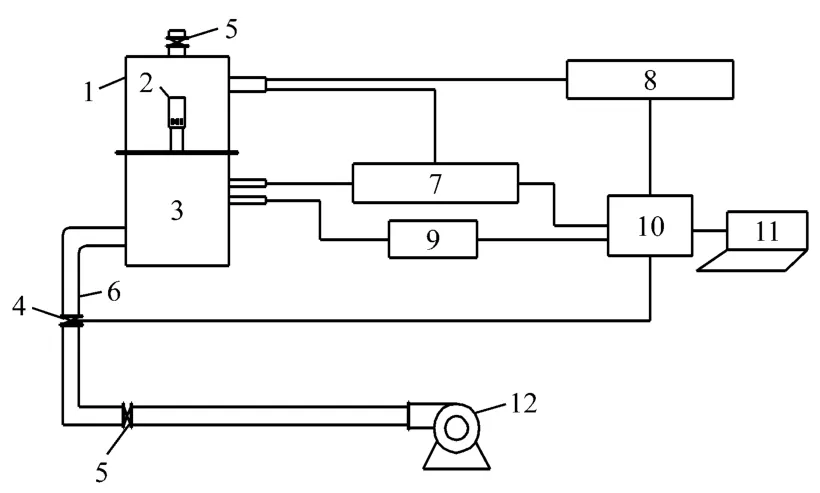

单风帽阻力特性冷态试验系统如图1所示,试验系统由送风系统、布风系统、测量系统和数据采集系统4部分组成.送风系统由罗茨鼓风机和送风管道组成;布风系统由风罩、风室、布风板和单个风帽组成;测量系统由阀门、气体涡轮流量计、压力变送器和热电阻等组成;数据采集系统由数据采集板和计算机组成.多风帽阻力特性冷态试验系统与单风帽阻力特性冷态试验系统类似,差别仅在于风室的大小和布风板上风帽的数量.

试验研究对象为内嵌逆流柱型风帽,其结构如图2所示,风帽的流动区域划分为5个阻力区:风帽头小孔阻力区、环缝阻力区、芯管小孔阻力区、风帽折转处阻力区和芯管直管段阻力区.试验空气流量由气体涡轮流量计计量,通过压差变送器对布风板上下压力差进行测量得到风帽阻力,进风温度通过热电阻测量,所有测点数据通过数据采集系统在线采集与保存.

图1 单风帽阻力特性冷态试验系统示意图Fig.1 Cold-state experimental setup for resistance characteristics of single wind cap

图2 内嵌逆流柱型风帽结构示意图Fig.2 Structural diagram of an internal counterflow wind cap with inner tube

2 结果及分析

2.1 不同结构尺度下的风帽阻力特性

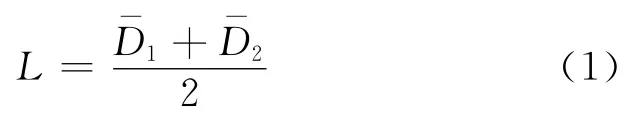

为了获得不同结构尺度下的风帽阻力特性,选取5种典型风帽为研究对象(记为1号~5号),随着CFB锅炉容量的增加,风帽结构尺度增大,但每个风帽的5个阻力区的特性风速均保持一致.为便于比较不同结构尺度的风帽阻力特性,对风帽的结构尺度L进行如下定义:

式中:为风帽头外径与内径的平均值,mm;为芯管外径与内径的平均值,mm.

不同风量下不同结构尺度的风帽阻力特性如图3所示,不同结构尺度的风帽阻力如图4所示.由图3可知,5种结构尺度的风帽阻力均随风量的增加而增大;结构尺度不同,风帽阻力的变化趋势差异明显,结构尺度越大,风帽阻力随风量的变化越平缓.由图4可知,随着风帽结构尺度的增大,风帽阻力呈先增大后减小的趋势,尽管各阻力区的风速相等,但不同结构尺度的风帽阻力并不相等.当结构尺度由58.5mm(1号)增大到101.8mm(4号)时,风帽阻力增大了22.5%,当风帽结构尺度进一步增大到122.0mm(5号)时,风帽阻力减小了15.9%.由以上分析可知,在结构尺度增大过程中,风帽阻力并不是保持不变或线性变化的,而是存在一个峰值,这在实际CFB锅炉风帽阻力设计过程中应特别注意.

图3 结构尺度对风帽阻力特性的影响Fig.3 Effect of structure size on resistance characteristics of wind caps

图4 不同结构尺度的风帽阻力Fig.4 Resistance of differently-sized wind caps

2.2 风帽局部阻力特性

为了获得风帽的局部阻力特性,以3号风帽设计工况下各阻力区的风速为基准,当调节某一阻力区风速时,保持其他阻力区风速不变,考察该阻力区风速变化对风帽阻力的影响.由于环缝和折转处风速相互关联,将这2个部位合并为一个缝隙综合阻力区来考虑,以(其中v2和v4分别为环缝风速和折转处风速)来定义缝隙综合阻力区的平均速度.

分别定义a1、a2、a3和a4为223 m3/h 风量下所考察的风帽与3号风帽的芯管风速比、芯管小孔风速比、缝隙综合阻力区风速比和风帽头小孔风速比,则风帽局部阻力特性如图5所示.由图5可知,在相同风量下,风帽不同部位随风量增加的阻力特性差异非常明显,在同样设计风量下,芯管小孔风速对风帽阻力的影响最大,环缝风速的影响最小.表1给出了风帽间风速和阻力的关系,其中b表示两风帽间的阻力比,由表1可知,与3号风帽相比,7号、10号、15 号和19 号风帽的芯管风速、芯管小孔风速、缝隙综合阻力区风速和风帽头小孔风速分别提高了30%,但这4个风帽相对3号风帽的阻力变化率却并不相同,其中10号风帽的阻力增幅最大,达到了69%,这也证明芯管小孔风速对风帽阻力的影响最大,芯管小孔阻力占整个风帽阻力的比例最大,可见调整芯管小孔风速对调整风帽阻力最为有效.

图5 风帽局部阻力特性Fig.5 Local resistance at different areas of wind caps

表1 风帽间风速和阻力的关系Tab.1 Wind velocity vs.cap resistance

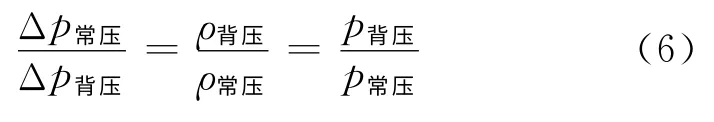

2.3 不同背压下的风帽阻力变化特性

实验室风帽阻力通常是在常压下测量获得的,但CFB锅炉的风帽通常处于一定背压下,因此将实验室获得的风帽阻力推广至CFB 锅炉风帽的阻力计算中,需要考察背压对风帽阻力的影响,目前的风帽阻力计算通常忽略了背压的影响.在常温、223 m3/h风量下3号风帽在不同背压下的阻力变化特性如图6所示.由图6可知,风帽阻力随着背压的升高呈单调递减趋势,当达到一定背压后,风帽冷态阻力的变化基本趋于稳定.在试验工况下,当背压由0 Pa升高至10 000Pa时,风帽阻力减小了14.2%,这也是试验风帽设计阻力比CFB 锅炉风帽测试阻力偏小的原因.因此,在CFB 锅炉风帽阻力设计时必须通过背压对试验风帽阻力进行修正.

理想气体状态方程为:

其中比体积与密度的关系为:

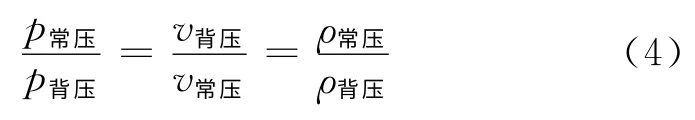

在温度一定的情况下有

阻力计算公式为:

在流通截面积、风量和阻力系数均一定的情况下有

式中:Δp为风帽阻力,Pa;p为气体绝对压力,Pa;v为比体积,m3/kg;T为温度,K;ρ为密度,kg/m3;Rg为理想气体常数;ξ为风帽阻力常数;uT为风速,m/s;qm为气体质量流量,kg/s;A为通流截面积,m2;下标“常压”和“背压”分别表示加风罩和不加风罩2种情况.

从式(7)可以看出,风帽阻力与背压呈负相关关系.图6给出了不同背压下风帽阻力变化特性.由图6可知,风帽阻力的计算值较试验值偏低,但两者之间非常接近;当背压达到10 000Pa时,两者的误差仅为8.98%,可见式(7)能较好地反映背压与风帽阻力之间的关系.

图6 不同背压下风帽阻力变化特性Fig.6 Effect of back pressure on the cap resistance

2.4 不同布置方式下的风帽阻力特性

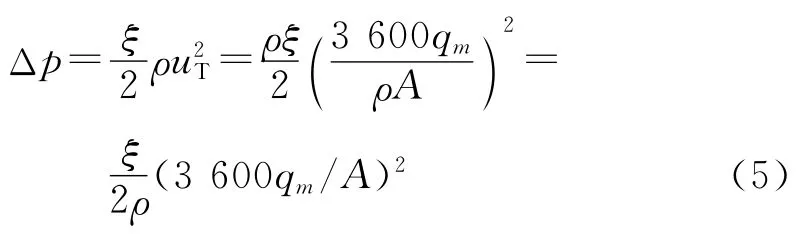

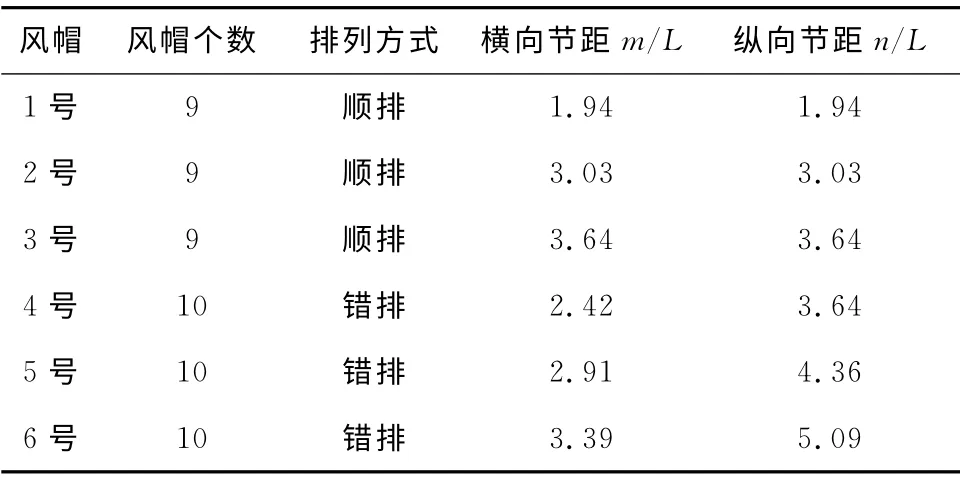

考虑到多个风帽阻力在不同布置方式下的相互影响,对多风帽在顺排与错排2种布置方式、3种不同风帽节距(节距以2个风帽间实际距离与风帽结构尺度的比值来表示)下的阻力特性进行了试验研究.选取的多风帽布置方式如表2和图7所示.多风帽试验中采用的风帽结构尺度与单风帽试验中3号风帽的结构尺度完全一致.由于风帽结构尺度一样,因此进入每个风帽的风量相同.

表2 多风帽布置方式Tab.2 Arrangement of multi-wind caps

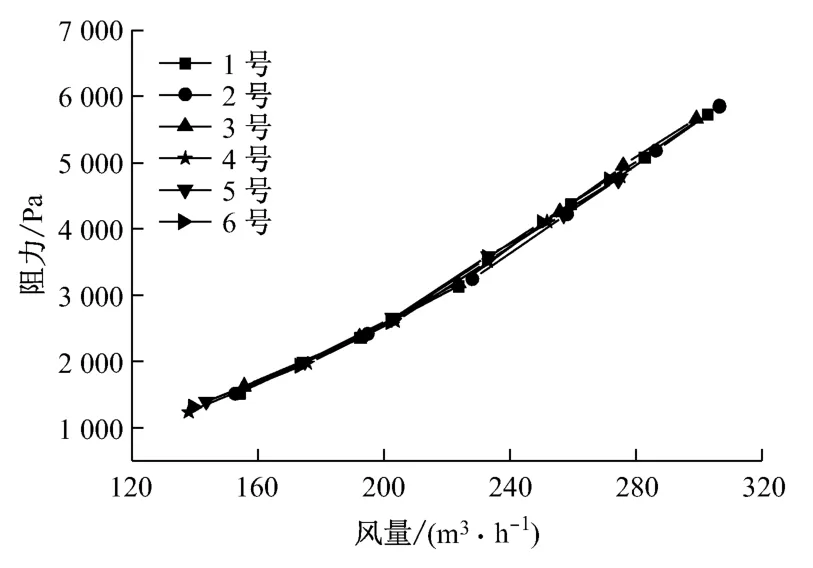

6种不同布置方式下的风帽阻力特性如图8所示,其中横坐标表示布风板上每个风帽的平均进风量.由图8可知,随着风量的增加,6种不同布置方式下的风帽阻力特性基本相似,在设计工况(风量为223m3/h)下,1号~3号风帽布风板冷态阻力基本维持在3 360Pa,而4号~6号风帽布风板冷态阻力基本维持在3 117Pa,可见同种布置方式下,多风帽节距对布风板阻力的影响较小,顺排布置方式下的多风帽阻力略大于错排布置方式下,约大7.2%.

图7 多风帽布置方式示意图Fig.7 Arrangement drawing of multi-wind caps

图8 不同布置方式下的风帽阻力特性Fig.8 Effect of arrangement way on the cap resistance

2.5 风帽阻力计算建模分析

风帽阻力的影响因素多且复杂,为了将试验结果推广应用至CFB锅炉风帽阻力的计算中,基于大量试验数据,对风帽阻力通用计算方法进行建模分析.

非牛顿流体流经局部管件时的阻力系数K与雷诺数Re存在如下关系[11-12]:

式中:a和b为待求系数.

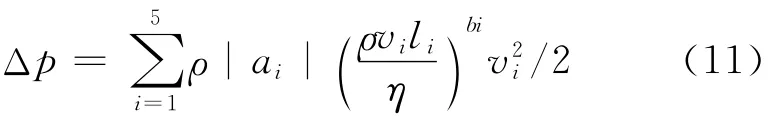

结合式(5)和式(8),可获得风帽阻力计算模型:

将式(10)代入式(9)可得

考虑到ρ和η均为常数,简化式(11)可得

式中:η为动力黏度,kg/(m·s);l为特征长度,m;下标i=1,2,3,4,5,分别对应5个阻力区,即风帽头小孔阻力区、环缝阻力区、芯管小孔阻力区、风帽折转处阻力区和芯管直管段阻力区;ai、bi和ni为待求系数;l1、l2、l3、l4和l5分别为风帽头小孔孔径、芯管外径和风帽头内径的平均值、芯管小孔内径、芯管顶端距风帽头内壁高度以及芯管内径,mm.

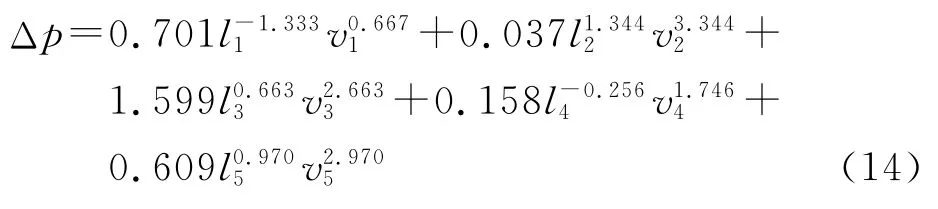

基于风帽阻力试验数据,结合LM 算法和通用全局优化算法,得到风帽阻力计算模型:

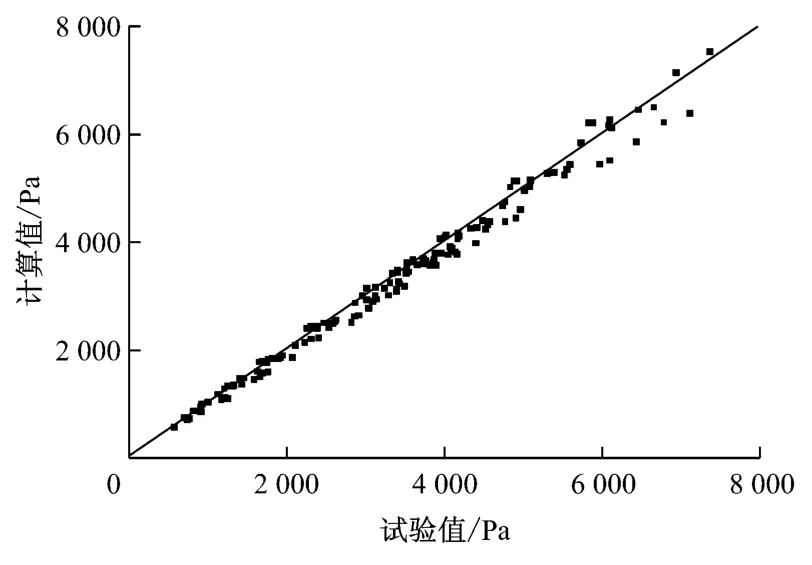

由风帽阻力计算模型计算得到的风帽阻力与试验值的对比见图9.由图9可知,风帽阻力计算值与试验值基本吻合,两者最大误差为11.48%,最小误差为0.03%,平均误差为4.33%.由此可见,风帽阻力计算模型较好地反映了风帽阻力的变化规律,可应用于CFB锅炉风帽阻力的计算.

图9 风帽阻力试验值与计算值的对比Fig.9 Comparison of wind cap resistance between experimental data and calculated results

对于CFB锅炉风帽热态阻力的计算,考虑到背压与温度对风帽阻力的影响,通过对背压与温度修正后获得的CFB锅炉风帽阻力计算模型如下:

式中:T′和T分别为热态温度和冷态温度,K.

3 结 论

(1)风帽阻力除了与风速有关外,还与其结构尺度有关,在CFB锅炉风帽设计及结构尺度放大过程中应特别注意.

(2)在风帽局部(如芯管、风帽头小孔、环缝、折转处和芯管小孔)阻力分配中,芯管小孔风速的影响最为显著,在内嵌逆流柱型风帽阻力设计中,芯管小孔的结构设计最为关键.

(3)随着背压的升高,风帽阻力呈单调减小的趋势.

(4)在同种布置方式下,多风帽节距对风帽阻力的影响较小,顺排布置方式下的多风帽阻力略大于错排布置方式下,总体上多风帽布置方式对其阻力影响不明显.

(5)基于大量试验数据,结合LM 算法和通用全局优化算法,获得了风帽阻力计算模型,应用该模型计算得到的风帽阻力计算值与试验值基本吻合,该模型较好地反映了风帽阻力的变化规律.

[1]DEPYPERE F,PIETERS J G,DEWETTINCK K.CFD analysis of air distribution in fluidized bed equipment[J].Powder Technology,2004,145(3):176-189.

[2]吴海航,孙纪宁,王哲,等.物料量及布风板阻力对裤衩腿流化床锅炉翻床的影响[J].动力工程学报,2014,34(1):7-12.

WU Haihang,SUN Jining,WANG Zhe,etal.Impacts of bed inventory and air distributor resistance on bed overturn in circulating fluidized bed with pantlegs[J].Journal of Chinese Society of Power Engineering,2014,34(1):7-12.

[3]陈鸿伟,杨新,尹猛,等.循环流化床布风方式对颗粒循环流率的影响[J].动力工程学报,2012,32(10):760-764.

CHEN Hongwei,YANG Xin,YIN Meng,etal.Effect of air distribution mode on solids circulation rate in a circulating fluidized bed[J].Journal of Chinese Society of Power Engineering,2012,32(10):760-764.

[4]王文仲,吕清刚,贺军,等.内嵌逆流式柱型风帽的实验与数值模拟研究[J].锅炉技术,2011,42(3):39-42.

WANG Wenzhong,LÜ Qinggang,HE Jun,etal.Column air button with inner tube:experimental and numerical study[J].Boiler Technology,2011,42(3):39-42.

[5]易晓江.循环流化床锅炉风帽阻力特性及防漏特性的实验研究[D].北京:中国科学院研究生院,2010.

[6]林锐娜.侧孔风帽型流化床的实验研究与数值模拟[D].武汉:华中科技大学,2011.

[7]冯冰潇,缪正清,潘家泉,等.循环流化床锅炉3种典型布风板风帽阻力特性的试验[J].动力工程,2008,28(1):24-27.

FENG Bingxiao,MIAO Zhengqing,PAN Jiaquan,et al.Test obtained pressure drop characteristics of three typical distributor plate nozzles in circulating fluidized bed boilers[J].Journal of Power Engineering,2008,28(1):24-27.

[8]周星龙.600 MW 循环流化床锅炉炉膛气固流动和受热面传热的研究[D].杭州:浙江大学,2012.

[9]程乐鸣,周星龙,郑成航,等.大型循环流化床锅炉的发展[J].动力工程,2008,28(6):817-826.

CHENG Leming,ZHOU Xinglong,ZHENG Chenghang,etal.Development of large-scale circulating fluidized bed boiler[J].Journal of Power Engineering,2008,28(6):817-826.

[10]徐志.超临界循环流化床锅炉数学模拟与设计方案优化[D].杭州:浙江大学,2013.

[11]MCNEIL D A,ADDLESEE J,STUART A.An experimental study of viscous flows in contractions[J].Journal of Loss Prevention in the Process Industries,1999,12(4):249-258.

[12]刘猛,陈良勇,段钰锋.水煤浆流经局部管件阻力特性的研究[J].中国电机工程学报,2008,28(26):40-45.

LIU Meng,CHEN Liangyong,DUAN Yufeng.Research on resistance characteristics of coal-water slurry flowing through the local fittings[J].Proceedings of the CSEE,2008,28(26):40-45.