余热锅炉汽包内波形板分离器性能试验研究

2015-08-03韩子墨池作和王进卿张光学

韩子墨,池作和,王进卿,张光学,杨 文,罗 飞

(1.中国计量学院计量测试工程学院,杭州310018;2.杭州锅炉集团股份有限公司,杭州310004)

燃气-蒸汽联合循环具有热效率高、污染少等特点,是应对能源问题和环境问题的有效途径之一[1].在燃气-蒸汽联合循环系统中,余热锅炉是回收燃气轮机排气余热、产生推动汽轮机发电所需蒸汽的换热设备.为了提高余热锅炉的热利用率,余热锅炉汽水循环系统采用双压、三压汽水循环系统,相应的余热锅炉会有多个汽包.进入汽包的工质水含有钠盐和硅酸等杂质,随着工质水不断被加热、蒸发,其中的杂质大部分转移到汽包内的锅水中,而饱和蒸汽从汽包引出时,会携带含有杂质浓度较大的锅水液滴,这种携带杂质的方式称为机械性携带.随着饱和蒸汽的流通,杂质会析出并沉积于换热器和管道阀门等位置形成盐垢,造成爆管、堵塞和阀门失灵等后果,严重影响余热锅炉运行的安全性和经济性.因此,为了减少饱和蒸汽的机械性携带,汽包内通常设置汽水分离装置,对饱和蒸汽进行汽水分离,以除去饱和蒸汽中含有杂质的液滴[2-3].其中波形板分离器作为汽水分离过程中的常用设备,被广泛应用于锅炉汽包汽水分离系统的最末一级,其性能的好坏对蒸汽品质有较大影响[4].

由于汽水分离器内部的流体流动属于两相流动,分离过程复杂,不能用理论公式来计算,必须通过试验进行研究[5].热态试验虽然能预测实际波形板内的分离过程,但是其关键参数测量较为困难,而且试验成本大、操作危险性高.因此,目前对波形板分离器的研究主要通过冷态试验.肖立春等[6]通过改变波形板分离器折边长度、屈折角度、板间距和入口气流速度等参数进行了冷态试验研究,认为增加疏水钩可以明显提高波形板总分离效率,无钩结构的波形板易产生二次携带;王为术等[7]对带钩波形板分离器的性能进行了试验研究,认为风速和含湿率对总分离效率的影响较大,含湿率对压降的影响不大,风速变化显著影响波形板的压降.由此可见,已有研究中没有对波形板的分级分离效率和波形板前后液滴粒径变化进行试验研究.一般而言,波形板级数越多,液滴分离效果越好,但阻力增加.在满足分离效率要求的前提下,减少级数可以减少阻力损失.级间效率测量结果可用于确定波形板最佳级数.对波形板前后液滴粒径进行测量可以更好地确定临界破膜速度,即波形板分离器壁面液膜被气流撕裂时的气流速度.如果气流速度大于临界破膜速度,液膜被撕裂,从而产生二次携带,大幅降低分离效率.在波形板分离器的工程设计中,蒸汽流过波形板分离器的速度应该小于临界破膜速度,并留有一定的安全裕度.

以杭州锅炉集团股份有限公司研发的无钩、单钩和双钩波形板分离器为研究对象,通过近似模化的冷态试验方法确定波形板分离器的总分离效率、单级分离效率、入口液滴粒径、出口液滴粒径和阻力损失等数据,为余热锅炉汽包内波形板分离器的选型提供依据.

1 试验系统及方法

1.1 近似模化的冷态试验方法

根据相似原理,要使模化试验结果能够应用到实际过程中,必须使试验模型与实际装置中物理现象的单值性条件相似和已定特征数(即准则)相等.因此,为了保证冷态试验结果尽可能地反映波形板内实际的分离过程,所采用的试验元件与实际产品的几何结构尺寸一致.另一方面,运用相似原理,根据波形板内汽水分离过程的特点,保留与该过程密切相关的参数准则,从而近似模化实际过程.

波形板分离液滴主要是依据惯性进行分离的,而这一机理的主要准则关系是气流曳力和液滴惯性力之比,所以在设计时应保持该无量纲数与实际过程相等.

临界破膜速度是波形板分离器设计的一个关键参数.相关资料表明,该参数主要与韦伯数We有关,韦伯数代表了气流曳力与液滴表面张力之比,因此在设计时也应保证该特征数与实际过程一致.

1.2 试验设备

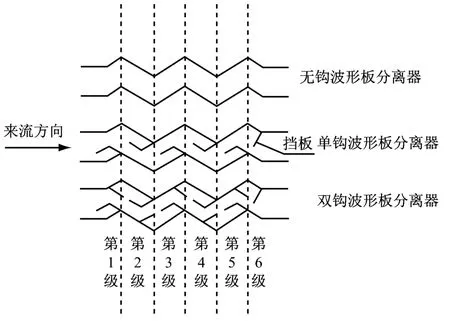

所采用的无钩、单钩和双钩波形板分离器结构见图1.3种波形板分离器除疏水钩结构不同外,其他结构参数均一致.3种波形板分离器与实际产品的尺寸比例为1∶1,高度选取部分高度(370mm).

图1 波形板分离器结构示意图Fig.1 Schematic diagram of the corrugated-plate separator

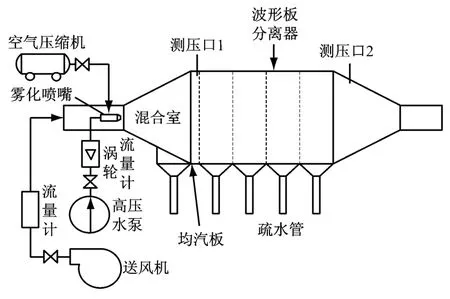

图2为波形板分离器试验台.采用空气和雾化水的混合物模拟汽包内的湿蒸汽.空气由送风机提供,经管道引入试验段.雾化水由压缩空气雾化喷嘴产生,雾化所需的高压空气和水分别由空气压缩机和水泵提供.混合室保证了空气和雾化水的充分混合.

图2 波形板分离器试验台Fig.2 Test apparatus for the corrugated-plate separator

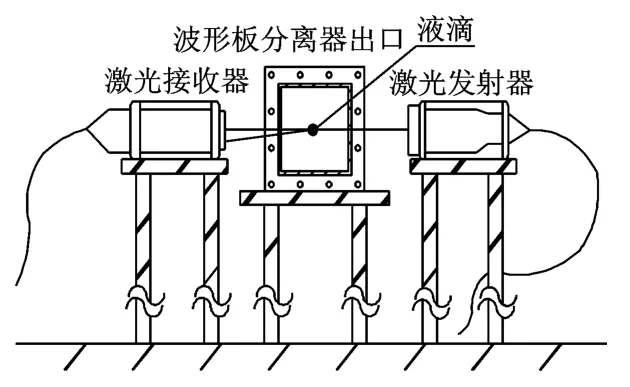

波形板分离器下方共有6个集水仓,分别对应波形板分离器的6级,用于收集每级波形板分离出来的水.通过测量每级的水量,可以计算出单级分离效率.在波形板分离器前后各有一个测压口,使用压差计测量空气通过波形板分离器前后的压降.在冷态试验台架尾部采用标准皮托管测量风速,之后根据流量守恒计算得到波形板分离器的入口风速.采用LS-2000激光粒度分析仪测量液滴粒径的分布,该仪器测量台架如图3所示.

图3 激光粒度分析仪测量台架Fig.3 Test bench for the laser particle size analyzer

1.3 试验方法

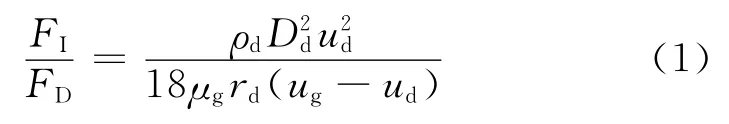

采用空气和雾化水的汽水混合物模拟汽包内的湿蒸汽分离过程,为了使模化数据更接近工程实际,雾化水平均粒径须遵循相似原理.其中气流曳力(FI)和液滴惯性力(FD)之比这一无量纲数对分离效率的影响最大.该无量纲数为

式中:ρd为液滴密度,kg/m3;Dd为液滴粒径,m;rd为液滴运动轨迹曲率半径,m;ug为气相速度,m/s;ud为液滴速度,m/s;μg 为动力黏度,Pa·s.

根据文献报道,热态工况下波形板分离器的入口液滴平均粒径为224μm,通过式(1)计算得出冷态工况下入口液滴平均粒径为63μm.

试验中需要保证入口空气含湿率不变,当入口空气速度改变时,需要调整雾化水量,使气流含湿量恒定.采用压缩空气雾化喷嘴,在一定范围内通过调节压缩空气压力来改变雾化水滴的粒径.不同工况下雾化粒径的测量结果表明,雾化水滴的平均粒径基本能够保持在63μm 左右.

1)告警发生时间/告警恢复时间:2014-09-15 11:54:51+08:00/2014-09-15 11:55:07+08:00.

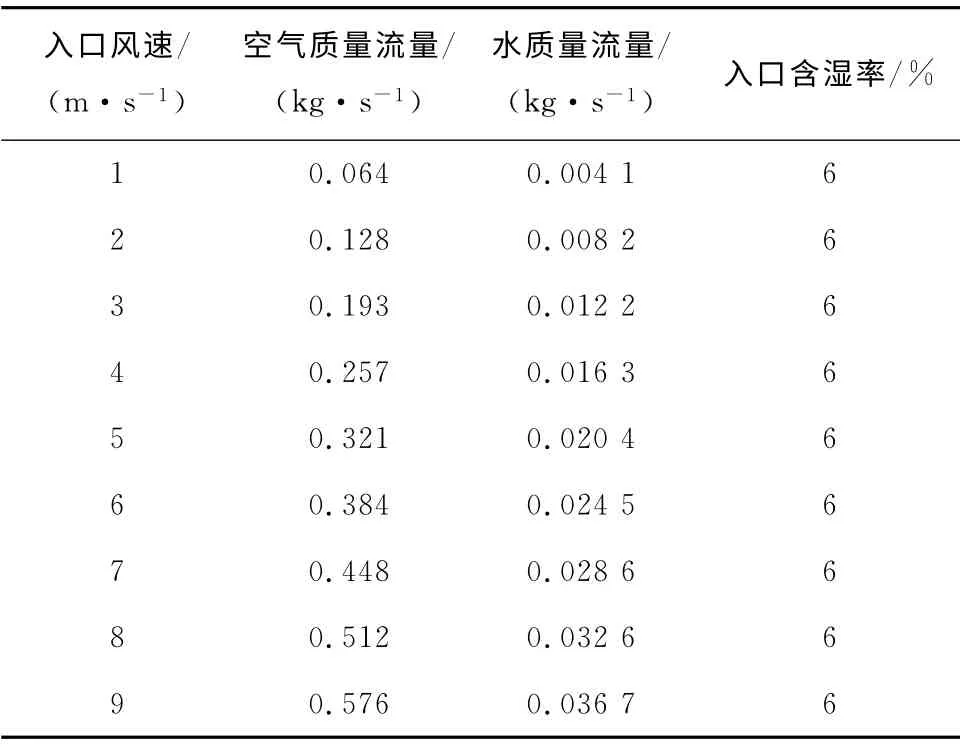

3种波形板分离器的试验条件见表1.试验中保持含湿率不变,入口空气速度根据相似原理计算,冷态试验入口风速近似为1~9m/s,相应的水质量流量见表1.

表1 波形板分离器试验条件Tab.1 Experimental conditions for the corrugatedplate separator

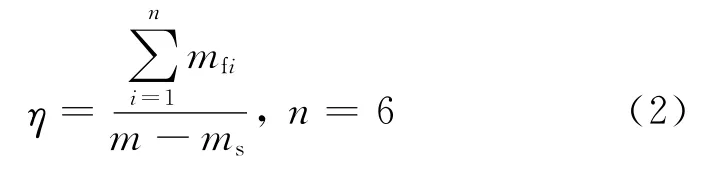

在试验过程中一部分水会在混合管道中脱离气流被均汽板前的水箱收集(见图2),这部分水并未进入波形板,其质量计为ms.试验结束后,可从涡轮流量计中读出试验过程中所消耗水的累积质量m,用电子天平分别测出波形板分离器每一级分离出的水质量mfi和均汽板前水箱的水质量ms,则波形板分离器的总分离效率η为

单级分离效率ηi为

不同波形板分离器的阻力系数ξ为

式中:Δp为波形板分离器前后压降,Pa;ρ为空气密度,kg/m3;u为入口风速,m/s.

2 试验结果与分析

2.1 总分离效率的比较

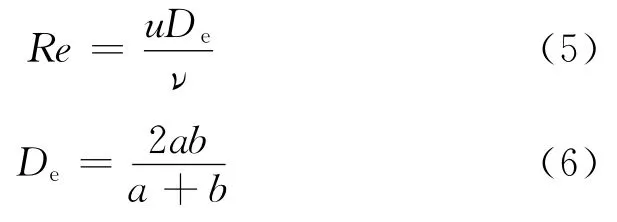

3种波形板分离器的总分离效率见图4.从图4可以看出,对于无钩波形板分离器,随着入口风速的增大,当入口风速为1~2m/s时,总分离效率升高,最大值为91.2%,而当入口速度大于约2 m/s时,总分离效率则呈下降趋势;对于单钩和双钩波形板分离器,总分离效率随入口风速的增大也呈先升高后降低的趋势,但总分离效率最大值所对应的入口风速分别约为5 m/s和7 m/s.造成这种现象的主要原因是:当入口风速超过某个临界值时,波形板分离器内出现二次携带现象,波形板分离器内液膜破裂、大液滴碰壁飞溅,产生大量的二次液滴,这些二次液滴重新进入主气流从而使总分离效率下降,这个入口风速的临界值即为临界破膜速度.在本试验中,无钩、单钩和双钩波形板分离器的临界破膜速度分别约为2m/s、5m/s和7m/s.一般来讲,较大的临界破膜速度意味着波形板分离器在较大的入口风速范围内变化时,仍能保持较高的分离效率.当汽包出口的蒸汽量发生较大幅度变化,即进入波形板分离器的蒸汽速度大幅度变化时,临界破膜速度大的波形板分离器具有更好的负荷适应性.

图4 3种波形板分离器的总分离效率Fig.4 Total separation efficiency of three differentlystructured corrugated-plate separators

从图4还可以看出,双钩波形板分离器的总分离效率最大值可达98.5%,无钩和单钩波形板分离器的总分离效率最大值分别为91.2%和93.6%;在不同入口风速下,双钩波形板分离器的总分离效率高于无钩和单钩波形板分离器.这是由于双钩波形板分离器的双钩结构一方面可以有效阻止液膜被撕裂,另一方面在双钩之间形成漩涡,可有效分离小液滴,从而保持较高的总分离效率.因此,如果设计时需采用较高的总分离效率,宜选用双钩波形板分离器作为汽水分离元件.

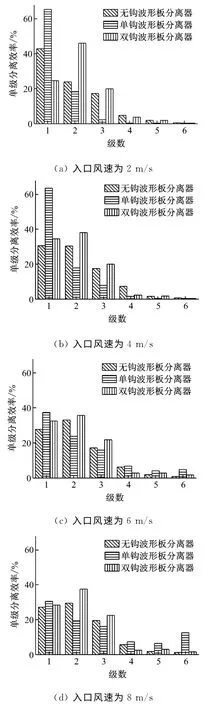

2.2 单级分离效率的比较

3种波形板分离器的单级分离效率见图5.从图5可知,对于无钩和双钩波形板分离器,无论是高入口风速还是低入口风速,前3级的单级分离效率远高于后3级的单级分离效率,即对于这2种结构的波形板分离器来说,分离作用主要体现在第1级~第3级.以无钩波形板分离器入口风速约为2m/s时为例,前3 级的单级分离效率分别为42.6%、24.7%和18.9%,后3 级的单级分离效率分别为3.6%、1.2%和0.2%,前3级的单级分离效率显著高于后3级.

图5 3种波形板分离器的单级分离效率Fig.5 Single-stage separation efficiency of three differentlystructured corrugated-plate separators

对于单钩波形板分离器,当入口风速增大到6 m/s后,后3级单级分离效率的上升幅度显著大于无钩和双钩波形板分离器,尤其是第6级单级分离效率的上升幅度最为明显.当入口风速约为8 m/s时,单钩波形板分离器第6 级的单级分离效率为12.5%,已高于其第4级和第5级,这与无钩和双钩波形板分离器第6级单级分离效率始终为最小的情形明显不同.这主要因为单钩波形板分离器第6级存在挡板(见图1),大量液滴撞击到挡板上后被分离,使得第6级单级分离效率上升幅度较大.若单钩波形板分离器的挡板一旦失效,将对波形板分离器在较大入口风速时的单级分离效率产生显著影响.

对于无钩和双钩波形板分离器,由于后2级的单级分离效率很低,在保证总分离效率的前提下,可以取消第5级和第6级以减小波形板分离器的阻力.

2.3 总分离效率与出口液滴粒径的关系

不同入口风速下3种波形板分离器总分离效率与出口液滴粒径的关系见图6.从图6可以看出,3种波形板分离器的总分离效率和出口液滴粒径间呈现相同的变化规律.当入口风速达到临界破膜速度时,波形板分离器壁面上的液膜被撕裂,产生二次携带,且因液膜被撕裂而产生较大粒径的液滴,出口液滴粒径迅速增大,总分离效率降低.结合总分离效率和出口液滴粒径测量结果,可以很好地确定临界破膜速度.

对于无钩波形板分离器,当入口风速小于临界破膜速度时,出口液滴粒径约为10μm;当入口风速接近和大于临界破膜速度后,出口液滴粒径迅速增大到20μm 左右;当入口风速增大到5 m/s以上时,出口液滴粒径随入口风速的增大而略微减小.对于单钩和双钩波形板分离器,当入口风速远小于临界破膜速度时,出口液滴粒径为5~6μm;当入口风速接近和大于临界破膜速度后,出口液滴粒径迅速增大到24~26μm.

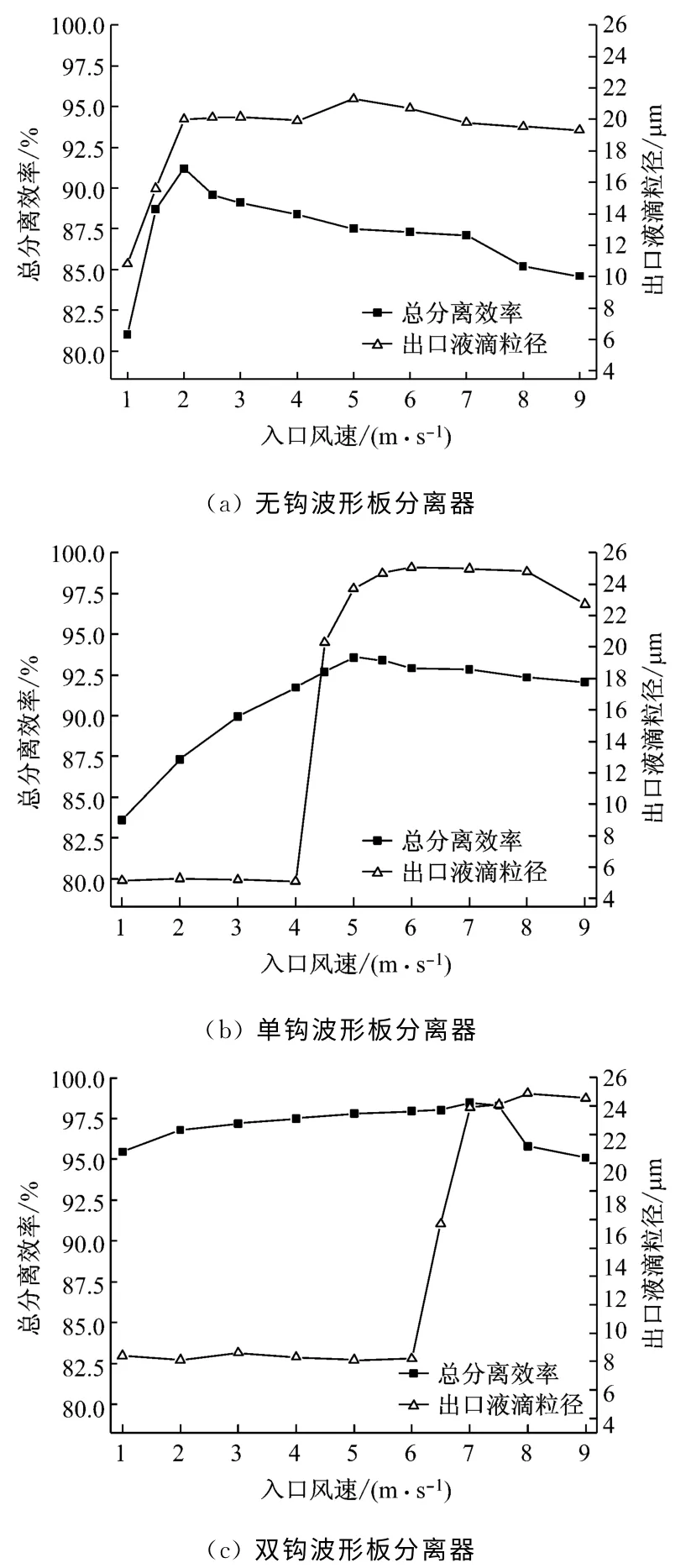

2.4 波形板分离器的阻力特性

波形板分离器的阻力大小是衡量其性能好坏的重要指标之一.一个结构良好的波形板分离器除了需要保证良好的分离效率,还要求其阻力小.3种波形板分离器阻力系数随波形板入口处雷诺数Re的变化曲线见图7,其中Re为:

式中:ν为运动黏度,m2/s;De为当量直径,m;a和b分别为波形板分离器入口高度和宽度,m.

图6 波形板分离器总分离效率与出口液滴粒径的关系Fig.6 Outlet droplet size vs.total separation efficiency of the corrugated-plate separator

图7 3种波形板分离器的阻力系数Fig.7 Resistance coefficient of three differently-structured corrugated-plate separators

从图7可以看出,单钩波形板分离器的阻力系数最大,双钩波形板分离器的阻力系数次之,无钩波形板分离器的阻力系数最小.这是由于单钩波形板分离器的单钩结构对气流边界层的破坏较大,因此压降也较大;无钩波形板分离器流道内没有布置疏水钩,从而对气流的扰动较少,阻力系数较小;双钩波形板分离器阻力系数小于单钩波形板分离器的原因是双钩波形板分离器的疏水钩由前钩和后钩组成,前钩的存在对气流进行了很好的导流,避免气流直接冲刷后钩,大大减少了气流的扰动,从而减小了阻力系数.

从图7还可以看出,当Re增大到某一数值时,波形板分离器的阻力系数不再随Re变化,表明Re达到一个临界值时,波形板分离器内气流运动状态进入第二自模化区.3种波形板分离器第二自模化区的临界Re均约为12 000,对应的入口风速约为6 m/s,此时无钩、单钩和双钩波形板分离器对应的阻力系数分别约为3.7、9.3和5.1.

3 结 论

(1)结合总分离效率和出口液滴粒径测量结果,很好地确定了无钩、单钩和双钩波形板分离器的临界破膜速度,分别为2m/s、5m/s和7m/s.

(2)双钩波形板分离器的总分离效率最大值可达98.5%,无钩和单钩波形板分离器的总分离效率最大值分别为91.2%和93.6%.双钩波形板分离器的总分离效率明显高于无钩和单钩波形板分离器.

(3)对于无钩和双钩波形板分离器,由于后2级的单级分离效率很低,在保证总分离效率的前提下,可以取消第5级和第6级以减小其阻力.

(4)对于单钩波形板分离器,在入口风速超过6 m/s后,后3级单级分离效率的上升幅度显著大于无钩和双钩波形板分离器,尤其是第6级单级分离效率的上升幅度最为明显.

(5)当Re超过12 000时,无钩、单钩和双钩波形板分离器进入第二自模化区,对应的阻力系数分别约为3.7、9.3和5.1.双钩波形板的总分离效率高、阻力系数小,在实际工程中可优先采用.

[1]陈杰.基于某燃气轮机的燃气蒸汽联合循环建模仿真[D].上海:上海交通大学,2010.

[2]车得福,庄正宁,李军,等.锅炉[M].西安:西安交通大学出版社,2011.

[3]高庆伟,郜志华.锅炉结垢与其受热面壁温升高的关系[J].河南科技,2009(10):55-56.

GAO Qingwei,GAO Zhihua.The relationship between boiler scale and wall temperature raise[J].Henan Science and Technology,2009(10):55-56.

[4]丁凯.波形板分离器分离效率的数值模拟与测试[D].杭州:中国计量学院,2013.

[5]路铭超,李亚洲,熊珍琴,等.汽水分离器性能试验研究[J].动力工程学报,2013,33(1):76-80.

LU Mingchao,LI Yazhou,XIONG Zhenqin,etal.Experimental study on performance of moisture separators[J].Journal of Chinese Society of Power Engineering,2013,33(1):76-80.

[6]肖立春,李强,丁志江,等.汽水分离器分离效率的冷态实验研究[J].热能动力工程,2010,25(2):177-179.

XIAO Lichun,LI Qiang,DING Zhijiang,etal.Coldstate experiment on separation efficiency performance of corrugated-plate separator[J].Journal of Engineerng for Thermal Energy and Power,2010,25(2):177-179.

[7]王为术,徐维晖,罗毓珊,等.带钩波形板分离器分离性能试验研究[J].华北水利水电学院学报,2010,31(2):52-54.

WANG Weishu,XU Weihui,LUO Yushan,etal.Experiment on separation efficiency performance of corrugated-plate separator with hook[J].Journal of North China Institute of Water Conservancy and Hydroelectric Power,2010,31(2):52-54.