5TY–100 型油菜脱粒机逐稿器台架试验研究

2015-07-13谢伟吴明亮官春云沈宇峰石增祥

谢伟,吴明亮,3*,官春云,沈宇峰,石增祥

(1.湖南农业大学 a.工学院;b.油料作物研究所,湖南 长沙 410128;2.南方粮油作物协同创新中心,湖南 长沙 410128;3.湖南省现代农业装备工程技术研究中心,湖南 长沙 410128)

由于油菜植株高大,分枝众多,角果成熟度不一致,导致油菜机械化收获损失率高,制约了油菜机械化生产的发展[1–2]。油菜机械化收获损失来源于3个方面:一是割台切割振动导致成熟角果的炸荚损失;二是成熟度不一致导致的脱粒清选损失,三是由于秸秆量大,秸秆与籽粒分离不彻底而导致的夹带损失。油菜品种选育、收获机械的切割割台、脱粒清选装置等的相关研究成果的运用,使得机械化收获损失可降低到10%以下[3–7],基于轻简化设计的脱粒机在高产油菜脱粒时,秸秆与籽粒分离不彻底而导致的夹带损失已成为油菜机械化收获损失的主要来源。虽然现有脱粒机的脱粒滚筒末端加装了类似风机叶片的排草板代替逐稿器,解决了因秸秆量大易造成排草口堵塞的问题,但仍存在排草板将物料中未进入清选室内的籽粒连同物料从排草口直接排出机外造成的夹带损失[8–9]问题。笔者以湖南农业大学设计的5TY–100 型油菜脱粒机排草口处所设置的逐稿器为研究对象,设计制作了一种逐稿分离试验台[10],通过台架试验研究该逐稿器的各参数对物料逐稿分离性能的影响,以期得到最佳结构和运动参数,实现进一步降低夹带损失的目的。

1 逐稿分离试验台结构及工作原理

1.1 总体结构

油菜逐稿分离试验台主要由接料斗、调速电机、逐稿器、喂入轮、喂料斗、机架、排杂斗等组成,其中逐稿器由振动筛、摆杆、挡料板和曲柄连杆机构组成,如图1 所示。

图1 油菜逐稿分离试验台结构 Fig.1 The structure of rape vibration thrashing separate test stand

试验时动力为2 台调速电机(6IK200RGN–CF),以满足曲柄转速0 ~400 r/min 和喂入轮转速0 ~120 r/min 可调。为增加籽粒透筛机率,并减少籽粒在振动筛面上的碰撞、弹跳和飞溅造成的损失,在筛面上安装有挡料板。在逐稿器两侧开有相应的滑轨,以方便更换筛面,实现摆杆位置和驱动位置的无极可调。筛面长宽比为2.5 ~3.5[11],筛面长度设计为600 mm,宽度为210 mm。

1.2 工作原理

试验台稳定工作后,人工将脱出物(包括油菜籽粒、荚壳、茎秆及轻杂物)均匀放入喂料斗中,调节喂入轮速度以控制物料的输送速度,将其均匀地输送到逐稿器中,调节摆杆状态和驱动系统,改变逐稿器中振动筛的运动速度和行程等。当曲柄旋转一定的角度时,带动前后摆杆摆动,振动筛在一定的角度范围内往复运动,使脱出物在筛面上作连续斜上抛运动时被抛掷松散,在与筛面碰撞时油菜籽粒通过筛孔,掉入筛下的接料斗;短茎秆等沿筛面向后输送,最终被抛出筛面,实现籽粒与杂物的分离并将杂物抛送出机体。

2 试验因素选取原则

脱出物在筛面上必须对筛面有相对运动,籽粒才能落入筛孔。根据文献[12–16],得出曲柄运动的向心加速度ω2r 与重力加速度g 的比值K(称为筛子运动的加速度比)。ω2r 增大,法向反力FN减小,当ω2r 增至某一值时,FN=0,为脱出物抛离筛面的临界值。脱出物抛离筛面的条件为:

式(1)中K 值取2 ~3。

由此可见,脱出物在筛面上的运动与筛面倾角α、振动方向角β、振幅r、曲柄转速ω 等有关。

K 值的大小直接影响曲柄角速度ω 和曲柄半径r,即影响曲柄转速和振幅,从而影响油菜脱出物料的运动状态。根据设计需要,分别取曲柄转速为240、280 和320 r/min,曲柄半径均为28 mm 的3组数据进行试验,得出曲柄转速在280 r/min 时效果较好,取n=280 r/min,为满足K=2 ~3,曲柄半径r取24 ~34 mm,筛面倾角α 取3° ~12°,且(β–α)取15° ~30°[11],则振动方向角β 范围为22° ~42°。

在保证试验台其他因素不变的情况下,调节摆杆的长度,可以改变摆幅角度。摆杆长度不宜过短,应至少长于脱出物的厚度(脱出物厚度为100 mm)。摆杆机构的配置应保证当筛子向后的行程终了时,筛面处于其最高位置;筛子向前的行程终了时,筛面处于其最低位置[12]。当筛面上脱出物的惯性力向后时有垂直向上的分量,摩擦力减小,脱出物易于向后移动;当惯性力向前时,垂直分量向下,籽粒易于通过筛孔,因此,当筛面处于最低位置时,摆杆摆动的起始位置与筛面的倾角应大于或等于90°,即摆幅角θ≤2(β–α)。通过试验得出逐稿分离装置最佳振动方向角和筛面倾角,从而得出最大摆幅角,计算出摆杆调节的极限长度,设计摆杆长度为100~200 mm,在此范围内无极可调。

3 试验与分析

3.1 试验材料

试验材料选用湘杂1613人工收割并充分后熟,经5TY–100 型油菜脱粒机脱粒,收集经排草板抛至排杂口的脱出物,包含茎秆、籽粒、荚壳、轻杂物。测得其物理机械特性如表1 所示。

表1 排杂口脱出物特性 Table 1 The characteristic list of rape outlet extractions

3.2 试验设计与方法

调节试验台各参数值,启动试验台,将试验材料按0.2g/s 匀速放入喂入口,最后收集筛出的损失籽粒m1(kg)和筛下的干净籽粒m2(kg),根据公式S=m1/(m1+m2)×100%,计算出损失率。

通过大量试验得出,筛面型式取开度10 mm 的鱼鳞筛,摆杆位置取均分位置,连杆长度根据试验台整体结构取170 mm,驱动位置取中间位置,筛面倾角取9°。选取影响逐稿分离性能较大的振幅、振动方向角、曲柄转速、摆幅角作为试验因素,进行单因素和多因素正交试验,找出主要影响因素与逐稿分离性能指标关系及最优方案。

3.2.1 单因素试验

在进行单因素试验时,每做下一个单因素试验,都选择前述单因数试验的最佳水平值作为试验值,每个因素选择5个水平,在每个水平下重复4次试验。

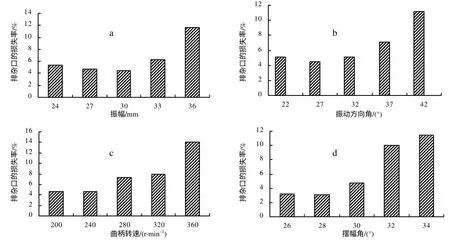

1) 设定振幅约等于曲柄长度,保持试验台其他因素不变,通过调节曲柄长度,调整曲轴位置,设置振幅分别为24、27、30、33、36 mm 进行试验。

2) 选取振幅为30 mm,保持试验台其他因素不变,通过调整曲轴位置,改变振动方向角为22°、27°、32°、37°、42°进行试验。

3) 选取振幅为30 mm,振动方向角为27°,保持试验台其他因素不变,调节电机转速,设置曲柄转速为200、240、280、320、360 r/min 进行试验。

4) 选取振幅为30 mm,振动方向角为27°,曲柄转速为280 r/min,保持试验台其他因素不变,调节摆杆长度,设置摆幅角为26°、28°、30°、32°和34°进行试验。

3.2.2 多因素试验

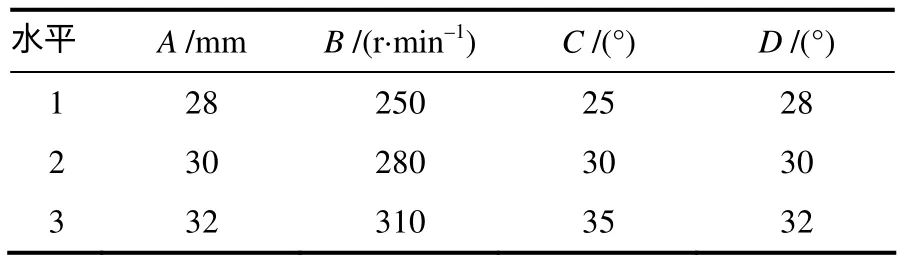

在单因素试验的基础上,选取振幅(A)、曲柄转速(B)、振动方向角(C)和摆幅角(D)进行L9(34)正交试验[17],每组试验进行5次,结果取平均值。试验因素及水平如表2 所示。

表2 正交试验因素及水平 Table 2 Levels and factors for orthogonal test

4 结果与分析

4.1 单因素试验结果

4.1.1 振幅对排杂口损失率的影响

如图2–a 所示,随着振幅的增大,排杂口的损失率在30 mm 处出现最低点,且在振幅小于24 mm时,脱出物难以筛出机外。确定振幅以30 mm 为宜。

图2 不同振幅、振动方向角、曲柄转速、摆幅角下的排杂口损失率 Fig.2 Different amplitude, vibrating direction angle, sieve obliquity, swing direction angle of the discharging outlet loss rate

4.1.2 振动方向角对排杂口损失率的影响

图2–b 表明,随着振动方向角的增大,排杂口的损失率先略有下降,后逐渐升高,在振动方向角为27°时,出现最低点。确定振动方向角以27°为宜。

4.1.3 曲柄转速对排杂口损失率的影响

图2–c 结果表明,随着曲柄转速的提高,排杂口损失率增大,当曲柄转速低于200 r/min 时,筛面混合物无法筛出机外,当曲柄转速在200和240 r/min时,排出物料在筛面停留的时间较长,曲柄转速在280 r/min 以上时,机架振动较大,同时混合停留在筛面的时间较短,籽粒的透筛能力降低,排杂口损失率迅速增大,因而曲柄转速以280 r/min 为宜。

4.1.4 筛面倾角对排杂口损失率的影响

图2–d 结果表明,随着摆幅角的增大,排杂口损失率增大,摆幅角大于30°时,由于摆杆长度过长,使得振动筛出现晃动,影响逐稿分离效率,因此摆幅角以28°为宜。

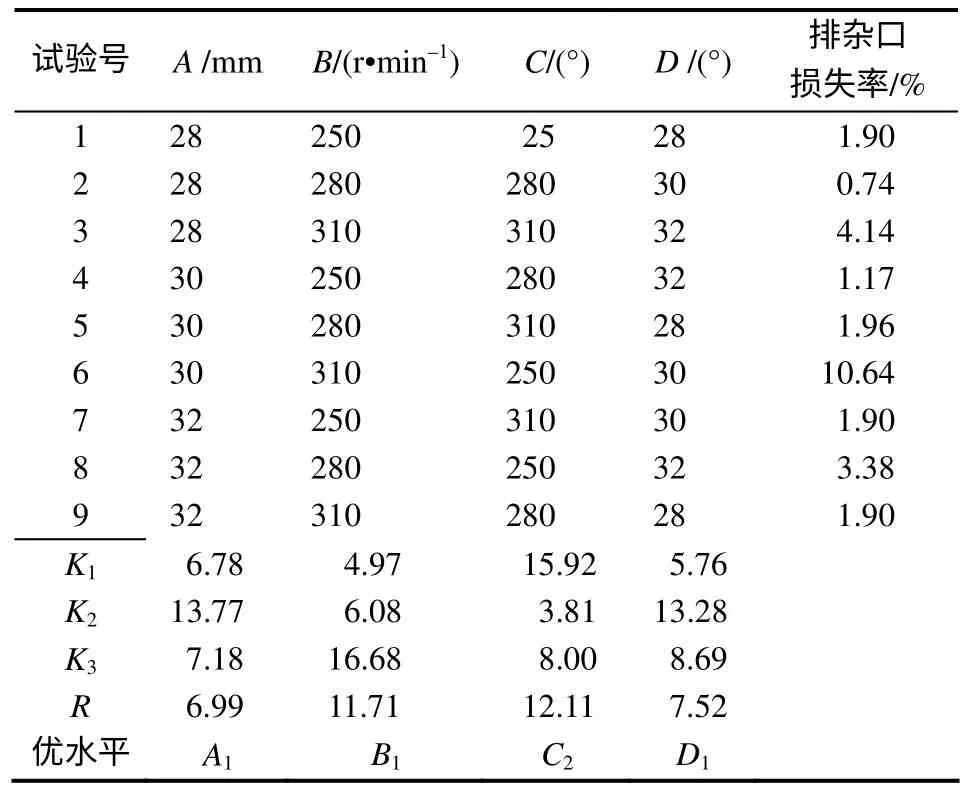

4.2 正交试验结果

正交试验结果列于表3。影响排杂口损失率的因素大小依次为振动方向角、曲柄转速、摆幅角、振幅。较优组合为A1B1C2D1,即振幅28 mm,曲柄转速250 r/min,振动方向角30°,摆幅角28°。

表3 正交试验结果 Table 3 Design and result of orthogonal experiment

[1] 官春云.改变冬油菜栽培方式,提高和发展油菜生产[J].中国油料作物学报,2006,28(1):83–85.

[2] 官春云.冬油菜栽培新方法:机播机收适度管理[J].农业技术与装备,2008(5):12–13.

[3] 罗海峰,汤楚宙,官春云,等.适应机械化收获的田间油菜植株特性研究[J].农业工程学报,2010,26(增刊1):61–66.

[4] 黄震,吴明亮,官春云,等.油菜茎秆连接力的测定[J].湖南农业大学学报:自然科学版,2011,37(6):378–680.

[5] 吴明亮,官春云,汤楚宙,等.油菜茎秆切割力影响因素试验[J].农业工程学报,2009,25(6):141–144.

[6] 谢方平,罗锡文,卢向阳,等.基于能量守恒的柔性脱粒动力学分析[J].湖南农业大学学报:自然科学版,2009,35(2):181–184.

[7] 唐伦,官春云,吴明亮,等.油菜清选装置筛面气流场的分布规律研究[J].湖南农业大学学报:自然科学版,2011,37(2):107–110.

[8] 李耀明,陈立,李海同,等.油菜联合收获机脱出物清选试验台[J].农业机械学报,2013,44(10):79–85.

[9] Wu Mingliang,Tang Lun,Guan Chunyun,et al. Optimization analysis on parameters of cleaning of sieve of rape combine of “Bi Lang 4LZ(Y)–1.0”[J]. Advance Journal of Food Sciences Technology,2014,6(1):144–148.

[10] 谢伟,吴明亮,沈宇峰.5TY–100 型脱粒机逐稿分离试验台的设计[J].当代农机,2015(4):76–78.

[11] 中国农业机械化科学研究院.农业机械设计手册:下册[K].北京:中国农业科学技术出版社,2007.

[12] 汤楚宙,谢方平,孙松林,等.水稻联合收割机原理与设计[M].长沙:湖南科学技术出版社,2002.

[13] 蔺公振,杨健明,时心荣,等.悬挂式联合收割机清选装置的试验[J].洛阳工学院学报,1994,15(4):21–26.

[14] 申德超.平面筛界限值的确定[J].农业机械学报,1994,25(3):111–115.

[15] 邓春香,向建国,陶栋材,等.谷物清选风车中振动筛的曲柄转速和半径优选[J].湖南农业大学学报:自然科学版,2006,32(2):199–203.

[16] 王艳丰,梁中华,刘兆丰,等.5XFZ–30.0 型重力复式清选机单向倾斜比重筛参数的选择与试验[J].农业工程学报,2004,20(6):115–119.

[17] 李云雁,胡传荣.试验设计与数据处理[M].北京:化学工业出版社,2011.