TEAB 和DMF 对SiO2 /ZrO2无机膜制备的影响

2015-07-13杨璐赵庆祥齐笑梅张克铮

杨璐,赵庆祥,齐笑梅,张克铮

(辽宁石油化工大学 石油化工学院,辽宁 抚顺 113001)

无机膜具备抗介质腐蚀、耐高温和高压等诸多优点,未来应用前景看好,越来越受到国内外研究学者的重视[1]。但是由于制备技术所限,膜层容易开裂,使得膜综合性能下降,限制了无机膜的广泛应用,因此研究如何防止无机膜的开裂问题将会具有重要的意义。目前解决的手段主要有控制溶胶的粘度、控制干燥时间[2]、控制烧结温度[3]、添加模板剂等;其中向涂膜液中添加模板剂是一种简单易行的方法,能有效的防止膜层开裂,提高膜的综合性能。

模板剂的种类有很多,包括甲酰胺、N,N-二甲基甲酰胺(DMF)、草酸和四乙基溴化铵(TEAB)等,本文就TEAB 与DMF 对SiO2/ZrO2复合溶胶及复合膜性能的影响进行了实验考察。

1 实验部分

1.1 材料与仪器

正硅酸乙酯(TEOS)、无水乙醇(EtOH)、氧氯化锆(ZrOCl2·8H2O)、N,N-二甲基甲酰胺(DMF)、四乙基溴化铵(TEAB)、氨水(NH3·H2O)、盐酸(HCl)均为分析纯;去离子水。

LP2200 电子天平;HJ-4 电磁搅拌器;PHS-3B 酸度计;KQ 5200E 型超声波清洗器;DHC-9146A 型电热恒温鼓风干燥箱;SXL-1208 型程控箱式电炉。

1.2 实验方法

1.2.1 制备复合溶胶 将氧氯化锆、无水乙醇、正硅酸乙酯和适量的模板剂溶解于去离子水中,为使溶胶混合均匀,将其在室温下搅拌30 min,等待涂膜。

1.2.2 基膜的预处理 按体积比1∶1 配制好无水乙醇和浓盐酸的混合液,将Al2O3基膜全部浸入其中,密封放入超声波清洗器中清洗30 min;再将基膜放入去离子水中,超声清洗3 ~4 次,每次20 min。

1.2.3 涂膜 将Al2O3基膜全部浸入事先配制好的复合溶胶中,然后匀速将基膜垂直提拉出来,使溶胶均匀的涂覆在基膜外表面,形成湿溶胶膜。

1.2.4 干燥和焙烧 将湿凝胶膜放入乙醇氛围下,恒温60 ℃的干燥箱中,干燥2 h;然后放入程控式加热炉中焙烧,开始以1 ℃/min 的速率升温至300 ℃,恒温2 h,再以2 ℃/min 的速率继续升温至700 ℃,恒温1 h,最后自然冷却至室温。

1.2.5 性能表征 利用自制渗透装置,分别将N2和H2从膜管外侧通入,从膜管内侧排出,将膜内外两侧压差控制在25 mmHg (3 332.24 Pa),排水法收集渗透气,记录完全充满集气瓶所用的时间,根据实验的压差,集气所用时间和所用膜管外表面积等因素计算无机复合膜的渗透通量和渗透比。

2 结果与讨论

2.1 不同锆含量下两种模板剂对涂膜液稳定性的影响

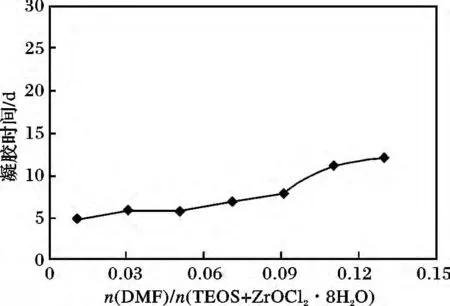

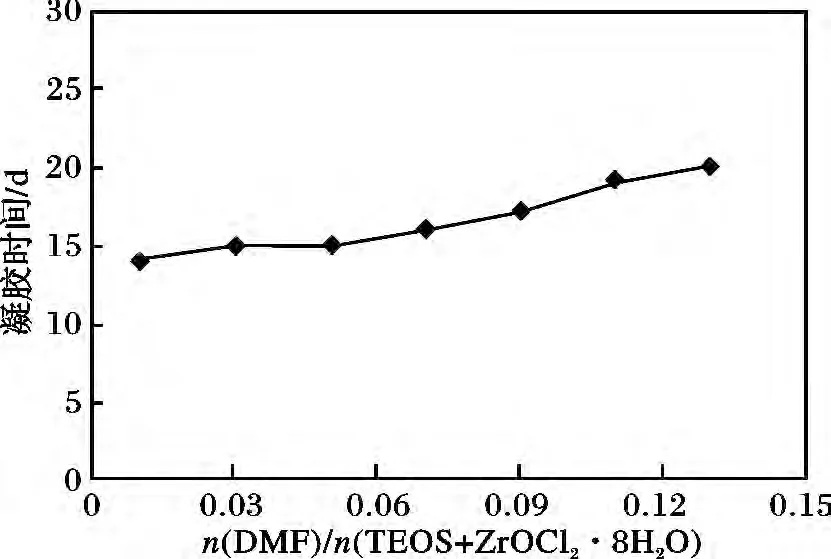

2.1.1 锆含量较低时的实验结果 图1 和图2 中物料配制摩尔比均为n(TEOS)∶n(EtOH)∶n(ZrOCl2·8H2O)∶n(H2O)∶N(TEOS + ZrOCl2·8H2O )=0.85∶30∶0.15∶6∶1,pH 控制在0.7附近,室温下反应。

可以看出,随着添加剂(模板剂)TEAB 和DMF摩尔比的增加,图1 溶胶的凝胶时间先缓慢上升然后显著的提高,最后趋于平缓,而图2 溶胶的凝胶时间始终保持小范围内的缓慢升高。可见,这两种添加剂对复合溶胶稳定性均有一定的影响,随着添加剂摩尔比的增大稳定性增强,但在其它条件相同的情况下,比较而言DMF 的影响较小。在此配制比例下,当TEAB 摩尔比大于0.09、DMF 大于0.11 时,它们对溶胶稳定性几乎没有太大的影响,曲线变化平缓。

图1 TEAB 对复合溶胶稳定性的影响Fig.1 The impact of the TEAB to the stability of the composite sol

图2 DMF 对复合溶胶稳定性的影响Fig.2 The impact of the DMF to the stability of the composite sol

对于TEAB 来说,主要考虑其在溶液中显正电性,因此在溶胶中,TEAB 正离子会吸附在溶胶胶粒表面,将胶粒包裹在其内,由于胶粒之间的相互斥力大于相互之间的吸引力[4],所以当胶粒在不停的做布朗运动时,它们相互碰撞,也会立即分开,不会发生聚集,溶胶整体处于一个稳定的状态。但由于一开始TEAB 加入量较少,相互间的排斥力就小,所以对溶胶稳定性影响较小;随着TEAB 加入量的增多,排斥力不断增大,使得凝胶时间显著增加,溶胶稳定性显著增强;然而当TEAB 加入量达到一定值时,胶粒的表面已被TEAB 完全包裹,所以过多的TEAB只能分散在溶胶中而对溶胶稳定性不起作用,凝胶时间变化平缓。此外,还可以从胶体化学理论方向来解释[5],溶胶的稳定性与Zeta 电位有紧密联系,在酸性催化体系中,过量的氢离子进入Stern 层,这样胶核的表面电性就与Stern 层的表面电性相反了,整个溶胶体系就带正电。当加入TEAB 后,进一步增加了Stern 层的正电性,增大了Zeta 电位差,减缓了溶胶粒子团聚的速度,所以凝胶时间会随着TEAB 加入量的增多而变长[6]。

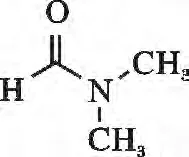

对DMF 来说,它是一种非质子性溶剂,在溶液中显中性,结构式如下。在盐酸的催化作用下,H+会与DMF 中的羧基发生氢键作用,增加了胶团的势垒,溶胶粒子的电势增大,使得缩聚较难进行,溶胶稳定性就会增强。此外,一开始,由于加入DMF 量较少,DMF 分子不足以包围溶胶的胶粒,凝胶时间缓慢变长,而随着DMF 加入量的增多,DMF 分子逐渐将溶胶胶粒包围,减少了胶粒间的碰撞机会,因此凝胶时间逐步变长,随着DMF 进一步增多,当达到某一量时,溶胶胶粒已经全部被DMF 分子所包围,此时产生了空间效应,过多的DMF 分子只是分散在溶胶中而对溶胶的稳定性不起作用,影响性较小,凝胶时间趋于平缓。

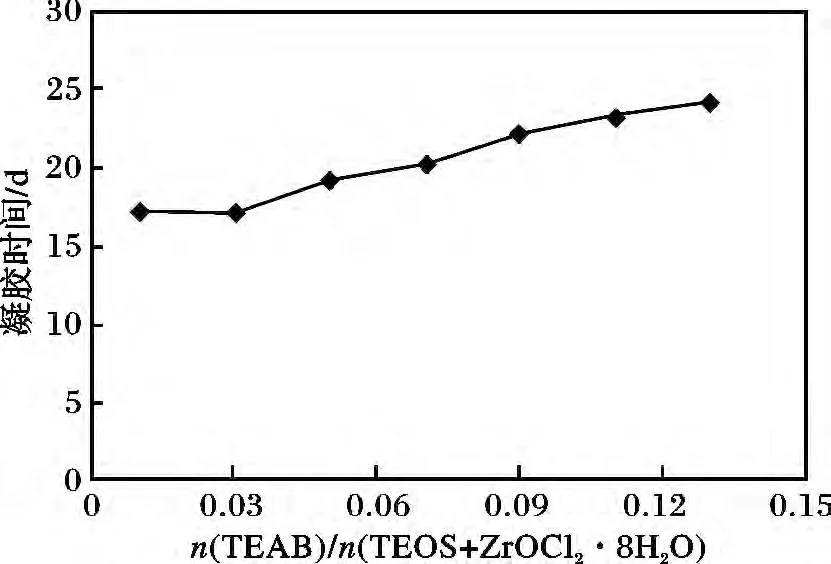

2.1.2 锆含量较高时的实验结果 图3 和图4 中物料配制摩尔比均为n(TEOS)∶n(EtOH)∶n(ZrOCl2·8H2O)∶n(H2O)∶N =0.7∶40∶0.3∶6∶1,pH 控制在0.7 附近,室温下反应。

图3 高锆含量下TEAB 对复合溶胶稳定性的影响Fig.3 The impact of the TEAB to the stability of the composite sol under the high content of zirconium

图4 高锆含量下DMF 对复合溶胶稳定性的影响Fig.4 The impact of the DMF to the stability of the composite sol under the high content of zirconium

这两组图是考察高锆含量[n(ZrOCl2·8H2O)/N=0.30]下,上述两种添加剂(TEAB/DMF)对复合溶胶稳定性的影响。可以看出,虽然锆含量已达到30%,但凝胶时间依然能维持在15 ~20 d;并且随着两种添加剂用量的增加,凝胶时间的变化均趋于平缓上升;其中DMF 因素的影响从整体来看稳定性要相比低锆含量下有所提高。

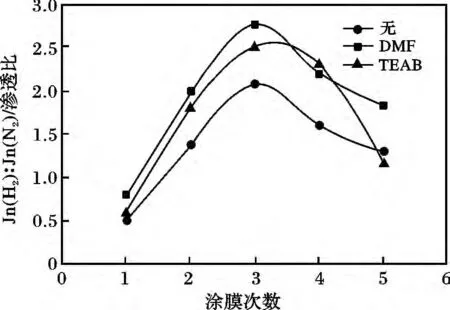

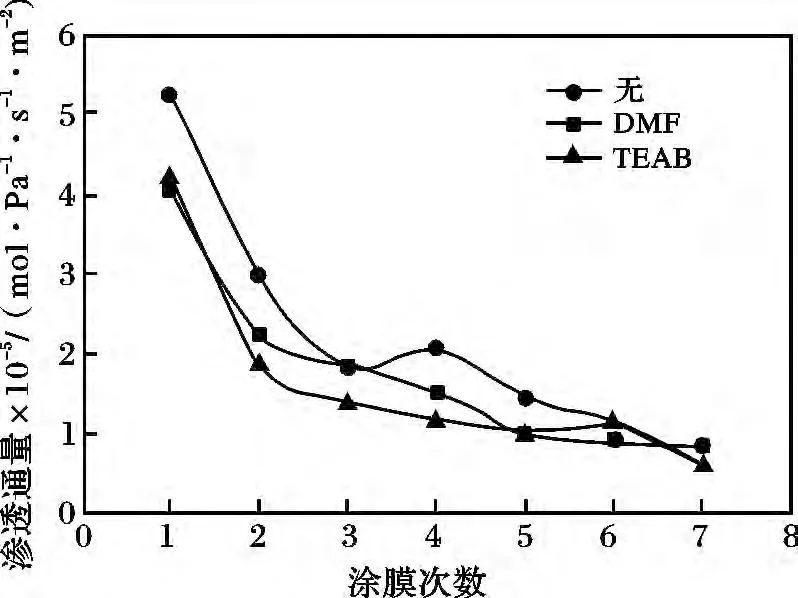

2.2 模板剂对复合膜性能的影响

本文采用TEAB 和DMF 为模板剂,它们是一类具有低蒸气压的有机物,存在于溶胶凝胶层中可以减少热处理过程中薄膜的破裂,涂膜液配比:n(EtOH)∶n(H2O)∶n(ZrOCl2·8H2O)∶n(TEAB/DMF)∶N=30∶6∶0.15∶0.11∶1,实验结果见图5 和图6。

图5 模板剂对渗透比的影响Fig.5 The influence of the template on the osmosis ratio

图6 模板剂对渗透通量的影响Fig.6 The influence of the template on the permeation flux

由图5 可知,添加模板剂TEAB 或DMF 的渗透比要明显大于不添加模板剂的,而添加这两种模板剂的效果相差不大。由图6 可知,不添加模板剂的一组渗透通量要明显大于其他两组的。出现以上现象是由于水和乙醇溶剂的蒸发常常引起凝胶内部应力不均匀,所以在干燥和焙烧热处理过程中膜层容易开裂,其根本原因在于膜层内毛细管张力与膜的孔径成反比,而与液-气表面张力成正比,所以在不改变膜孔径的同时保证膜层不开裂的方法只有使液-气表面张力降低。而模板剂TEAB 和DMF 因为都能够控制干燥和膜孔径[7],在一定程度上均起到减缓溶剂蒸发的作用,所以加入它们之后,膜层不易开裂,膜孔径分布也均匀,渗透比要比不添加模板剂的时候大。另外,不添加模板剂时,溶剂表面张力引起了凝胶骨架的变形,溶剂因为蒸发太快导致膜层收缩过快,很容易造成膜层坍塌、开裂[8],使得膜的渗透比变小,渗透通量变大,分离选择性差。

3 结论

(1)对两种模板剂进行考察时发现,TEAB 和DMF 对复合溶胶稳定性都有一定的影响。随着两者摩尔比的逐渐增大,复合溶胶的凝胶时间均增加;相比来说,TEAB 的变化比较明显。最后当TEAB摩尔比>0.09、DMF >0.11 时,凝胶时间增加的速率均变得平缓,对溶胶稳定性影响几乎不变。

(2)在锆含量为30%时,以TEAB 和DMF 为模板剂仍能使凝胶天数维持在15 ~20 d。但模板剂主要是对后期制膜工艺起作用,防止膜开裂,虽然也能增强溶胶稳定性,但是添加量要适量。

(3)添加模板剂TEAB 或DMF 的渗透比要明显大于不添加模板剂的,渗透通量相对较小,而这两种模板剂对渗透比和渗透通量的效果相差不大,均能减缓溶剂蒸发速率,防止膜层开裂。

[1] 郭亚丽,张建华,毕进子,等.溶胶-凝胶ZrO2陶瓷薄膜早期干燥过程研究[J]. 宇航材料与工艺,2002(3):59-61.

[2] 孙彩兰.多通道支撑体制备氧化铝无机膜干燥技术探讨[J].中国陶瓷工业,2008,15(1):13-16.

[3] 邱鸣慧,冯君,范益群.双层陶瓷膜共烧结制备过程中的应力分析[J].无机材料学报,2009,24(3):617-622.

[4] 邱春阳,张克铮.ZrO2/SiO2复合溶胶稳定性的实验研究[J].中国陶瓷工业,2005,12(4):22-24.

[5] 汪云波,李小霞,张克铮,等. 正交实验法研究ZrO2/SiO2复合溶胶稳定性[J]. 石油化工高等学校学报,2010,23(4):64-67.

[6] 刘娟娟,王元政,孙艳波,等. 硅溶胶稳定性能的影响因素分析[J].石化技术与应用,2009,27(5):421-423.

[7] Uchida N,Ishiyama N,Kato Z,et al. Chemical effects of DCCA to the sol-gel reaction process[J]. J Mter Sci,1994,29:5188-5192.

[8] 方欣,胡文成,董东.溶胶-凝胶法制备多孔SiO2薄膜开裂问题研究进展[J].材料导报,2008,22:18-19.