重熔用铝锭生产设备改造为合金锭生产设备的技术应用

2015-07-11王海伟李积宏

王海伟,李积宏,黄 铮

(黄河鑫业有限公司,青海 西宁 811600)

黄河鑫业有限公司自2008年投产以来,产量稳步提升,已达50万t电解铝的年产量,但产品单一,全为普通重熔用铝锭,没有其他附加值较高的产品。并且近年来随着电解铝规模的不断扩大,以及生产成本不断攀升和由于世界经济的疲软造成重熔铝锭价格的不断下滑,加速了电解铝企业优胜劣汰的步伐,在这种情况下公司若想生存和发展,就必须加快技术升级,提高设备的自动化水平,降低能源消耗、深挖潜力、降本增效、减亏增盈,优化和扩大公司产品结构,生产经济附加值高的产品,来进一步提高企业的整体效益。这种形势下生产铝合金产品是公司解决产品单一的一种有效途径,并且可以提高企业的市场竞争力和经济效益。

1 生产A356 合金锭的意义

国内重熔用普通铝锭年产能已达3000多万t,已处于产能过剩状态。而自2002年以来国内汽车市场出现“井喷”式的增长,因此对作为汽车行业车体减重、降低成本的汽车用铝的需求量不断扩大。A356合金铝锭就是生产汽车铝轮毂的主要材料。铝轮毂是一种已经成熟的、制造简单的产品,吸引了诸多生产商快速跟进,也由此导致了对铝轮毂材料A356合金铝锭需求的快速扩大。同时,在欧美等发达国家,成本的压力迫使诸如通用、福特、戴-克等跨国汽车公司纷纷转向包括中国在内的低成本国家和地区采购,包括铝轮毂在内的汽车零部件全球采购和产业大批转移到中国,也导致生产A356合金铝锭的市场前景一片看好。目前中国铝轮毂行业就有上百家工厂,分布在山东、河北、江苏、浙江、云南、吉林、河南、广东等地。

同时A356合金还广泛应用于电器、建筑、航空航天、交通运输、包装材料即日用生活用品等方面。参照市场调研的结果,A356合金锭销售价格比20kg重熔用铝锭经济效益高约4%左右。

2 改造方案

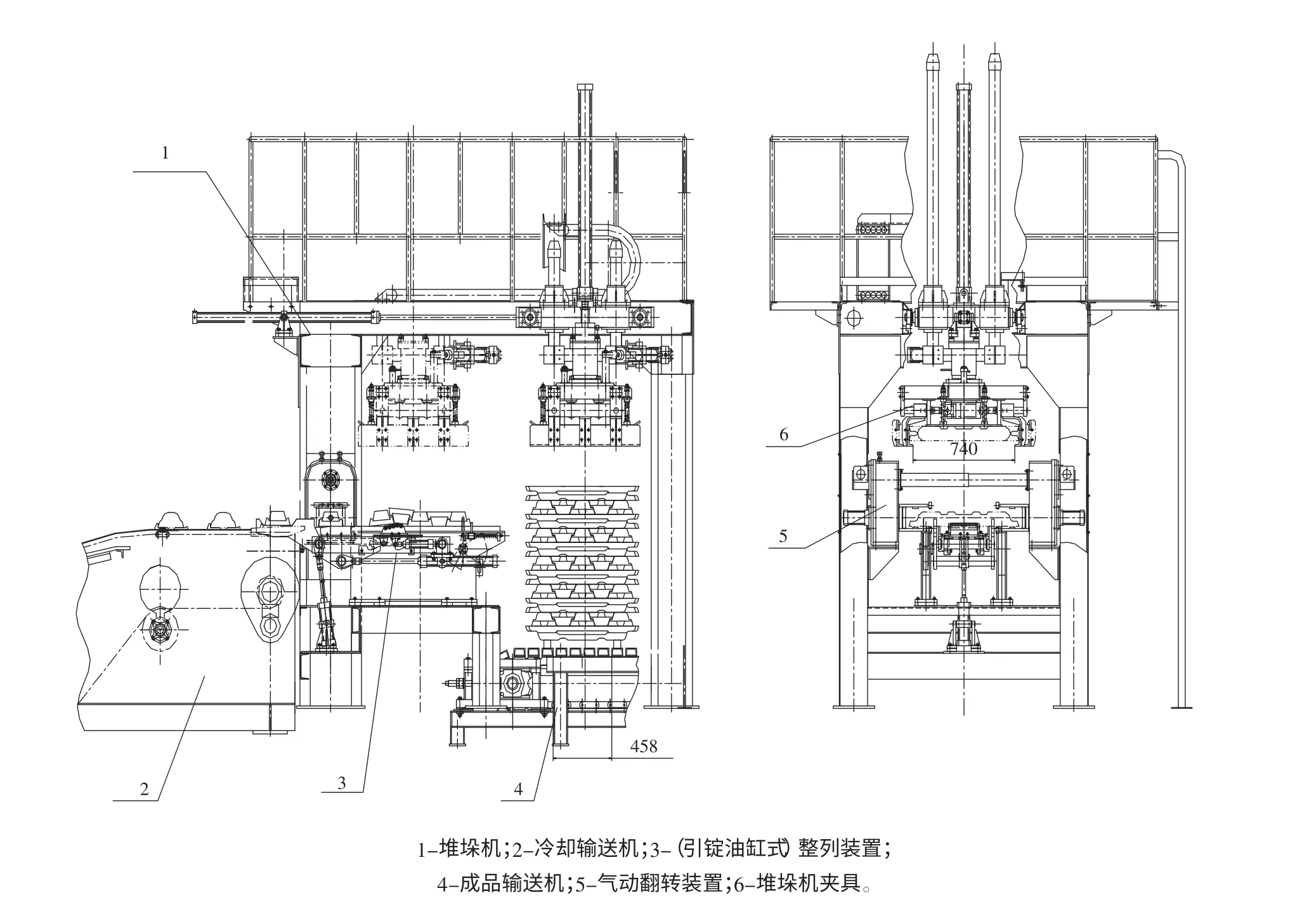

A356铝合金的生产与普通重熔铝锭的生产基本一致,不同之处主要在于对混合炉里的铝液的成分和浇铸温度的控制不同,因此合金锭铸机与普铝铸造机的生产设备组成基本一致,两者之间的不同之处在于生产产品的规格不一致(为了对合金铝锭的使用方便,合金铝锭重量一般为5kg、7.5kg、10kg、13kg、15kg的规格,而普通铝锭一般为20kg、25kg)。为了节约成本,提高自动化水平,可以对原普铝铸机进行相应的改造来实现生产合金锭铸机的要求。我公司利用原混合炉,对某一普铝(20kg)铸造机(见图1)进行了升级改造,用来生产13kgA356合金铝锭。

图1 改造前的翻转、整列和堆垛

2.1 混合炉增加精炼罐,出铝溜槽增加过滤

A356合金生产工艺主要为: 原铝—除渣—细化—加镁一次—精炼—搅拌—扒渣—炉前分析—成分调整+静置—二次精炼(变质)—搅拌—扒渣—覆盖—二次静置—过滤—铸造(取样)—堆垛—打捆—称重—入库。

电解铝液的基本特性:温度高;夹杂多;气体含量高,主要是H和少量的CO、CO2、和N2,H的含量在金属中随着温度的升高而增大。精炼净化的目的就是清除或尽量降低这些夹杂和气体含量提高金属的净化程度。

首先将所需的精炼剂加入精炼罐内盖好,打开精炼罐开关通氮气,待精炼铁管内有精炼剂喷出时,即可将之插入炉内并在炉内各处缓慢移动2~3次,罐内熔剂全部喷尽时,先把精炼管从铝液中抽出,然后关闭氮气。在这过程中通过开启精炼罐底部开关的大小来控制送粉速度,原则是在精炼时间范围内都有粉喷出。精炼管端头以插进铝液深度2/3为宜,左右前后移动不要碰炉壁和炉底,以防堵管。精炼温度710℃~750℃,精炼时间15min~25min,氮气压力15Pa~25Pa,用量为每吨铝1.5kg~3.0kg.Al.并通过控制氮气压力来控制铝液的翻腾高度,原则是在不堵管的情况下,翻腾高度小些为好,最好控制在15cm以下。

静置:熔体的静置也是一种净化方法,就是利用液体与夹杂物之间的比重差,使夹杂物下降或上升而达到净化的效果。一般颗粒越细,则上浮或下沉的速度愈慢,颗粒呈球状下沉速度较大,呈片状则上浮容易。总的说来,要保证一定的静置时间。A356合金的静置时间约15min~25min,不宜超过30min.

过滤:过滤就是让熔体通过中性或活性材料制成的过滤器,使熔体中处于悬浮状态的夹杂物,受到过滤器机械地阻隔或与其材料起化学作用而达到分离排除的目的。由于机械的阻隔,物理和化学吸附,使夹杂物不能通过,加强了熔体的净化效果,使气体含量降低,也使晶粒长大。这是因为过滤把部分结晶核心除掉了的缘故。因此在出铝溜槽的中间增加一过滤装置,采用陶瓷过滤板过滤。

2.2 铸造机改造方案

2.2.1 重新设计制作铝锭铸模并更换

在保证与原20kg铝锭铸模的安装尺寸和商标图案不变的情况下,重新设计铝锭模具,为生产13 kg合金铝锭专用模具。新铸模的形状要便于脱模(合金锭比普铝难脱模),生产出的铝锭要适合堆垛、打捆以及车间转运和长途运输及装集装箱。

水平铸机保持原有不变,只是更换全部铸模为13kg铝锭新铸模。

2.2.2 冷却输送机改造

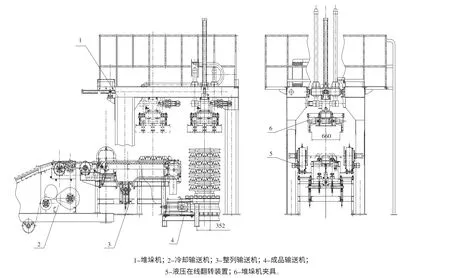

利用原冷却输送机进行改造,原驱动装置和链条运行方式不变,继续采用间隙步进的前进方式,对冷运机头部立板进行改造:去掉原有头部立板,重新焊接制作冷却输送机头部机架,重新安装驱动装置、转向链轮组,整列机尾部链轮组,以便与连续整列输送机可靠衔接和安装。改造后的翻转、整列输送机与堆垛如图2所示。

图2 改造后的翻转、整列输送机与堆垛

2.2.3 整列输送机与翻转装置改造

原整列机构主要由牵引装置、翻转装置、整列台等部件组成,其工作原理为牵引装置从冷却运输机的头部导轨上,将铝锭拉入翻转装置中,又将翻转装置中的铝锭推移到整列运输机上,这一动作由升降气缸和牵引油缸带动托架来完成的。由于动作频繁、动作不平稳,因此故障率、维修率高。

原翻转装置翻转前用两个压紧气缸将铝锭的两端沿轴向夹紧,然后用翻转气缸将其翻转180°后停止,下一块翻转时再用气缸反转180°复位。翻转采用气缸实现,其动作较猛,而且翻转是以气缸夹紧中心线为中心,上下翻转180°,在翻转过程中,铝锭偏大和偏小以及歪斜时,很容易甩出,造成设备卡阻和损坏,也存在较大的安全隐患。如果出现铝锭卡阻和掉入翻转下部,很难处理,危险系数特高。改造前的翻转、整列和堆垛的机构如图1所示。

改造后的整列机构将采用一连续运行的链式输送机,故称整列输送机,输送机的尾部链轮安装在冷却输送机的头部机架上,位于冷却输送机驱动轴的前面,以保证冷却输送机与整列输送机的链条有一段水平重叠,保证铝锭能顺利从冷却输送机链条上转移到整列输送机上。

整列机架采用型钢焊制的框架结构,在机架上安装有两组平行的链条,链条的顶面采用平面结构,保证铝锭输送时的平稳和减小铝锭与链条的摩擦力。当由冷却输送机输送过来的铝锭接触到铝锭到位信号装置后,挡锭机构将铝锭挡住,使铝锭两边前后位置一致,然后翻转机构首先将到位的铝锭从两端向中夹紧,然后根据整列的要求进行翻转或松开。(每垛铝锭共54块,分11层,第1层4块,第2至11层每层5块;每垛铝锭的第1层4块全部翻转,其余层第2、4块翻转,1、3、5块不翻转。)不翻转和翻转过后的铝锭然后被链条输送到整列位整列,当整列位的铝锭数量达到整列层铝锭要求数量后,堆垛夹具下降夹取进行堆垛。当每垛的第1层开始整列时,机架两侧的防倾翻装置升起,防止第一层翻转后的铝锭在链条的摩擦下翻滚。

在线翻转装置采用双工位液压式翻转机构,夹紧采用气动,翻转采用液压驱动。夹紧板带2个夹紧工位,翻转时为偏心翻转,当第1个工位夹紧翻转后,第2个工位回到第1个位置,等待下一次夹取翻转。翻转的转向都为同一方向,都是朝上翻转,因为翻转采用液压马达驱动,动作平稳缓慢,性能可靠,不会出现卡阻和甩出故障,大大提高了设备的自动化水平和减少工人的劳动强度和维修。

驱动装置采用减速电机直接套装在驱动轴上,使驱动更直接和平稳。

2.2.4 堆垛机改造

1)去掉原堆垛机的整列平台和整列装置、翻转装置(见图2).

2)由于13kg合金锭较之20kg铝锭其长度和宽度要小许多,因此夹具需重新制作并更换,但保证其安装尺寸与原夹具尺寸一致。

2.2.5 成品输送机改造

由于13 kg合金锭较之20 kg铝锭其长度要小许多,因此成品输送机上每个垛位的两件堆垛支架之间的距离进行调小,此工作在现场对原设备进行调整安装。调整后的支架适合13 kg铝锭垛的堆垛、打捆和叉车叉运。

2.2.6 液压系统改造

因为以液压马达(2个)在线翻转装置和整列输送机替换了原引锭钩油缸式的整列装置,因此需在利用原液压系统上的牵引油缸控制阀组管路的同时,再在机架旁增加两套控制阀组分别精确控制两个翻转马达的翻转速度动作。

2.2.7 气动系统改造

增加整列机构气动控制系统,并对改造部分重新气动配管。

2.2.8 电气系统改造

根据以上改造,电气控制增加新增设备和开关的控制元件,并重新编制控制程序和调试。

3 改造后的效果

设备在未改造前需要在翻转机构和整列机构配置专人来处理随时出现的翻转卡阻及整列不到位等问题,改造后完全解决了翻转卡阻等问题。经过对改造后的设备生产运行,生产的A356产品均为合格的高品质产品,而且整个设备生产线的自动化水平大大提高,配置的劳动力减少,降低了工人劳动强度,大大降低了设备的维修率,达到并超过了预期的改造效果,得到工人的一致好评。

4 结 论

经过生产检验说明,对原有老设备的改造来生产A356合金锭是可行的,成功的。合金锭的生产不仅提高了产品的科技含量和产品档次,而且提高了产品的竞争力,有效地把资源优势转化为经济优势,使企业可以获得较好的经济效益和社会效益。