铸造与热压态CoCrW 合金组织及力学性能的研究

2015-07-11王刚刚游晓红李建辉张征义

王刚刚,游晓红,王 军,余 涛,李建辉,张征义

(1.太原科技大学,山西 太原 030024;2.驻某厂军代表室,陕西 西安 710077;3.广州柴油机厂股份有限公司,广东 广州 510380)

CoCrW合金也被称作Stellite合金,在石油天然气工业、核工业以及生物移植体等高温、腐蚀、摩擦磨损领域有广泛的应用[1-3]。单质Co的层错能低,易形成大量层错强化基体,而W、Cr等合金元素固溶于基体也会形成固溶强化,同时Cr元素提高了CoCrW合金的耐蚀性能,另外硬质碳化物的析出会造成合金的碳化物强化,CoCrW合金的这些特点使得CoCrW合金具有优良的耐磨性能、耐蚀性能、高温强度以及硬度[4-6]。单质Co存在两种同素异构体,分别是面心立方结构的γ-Co和密排六方结构的ε-Co,前者是高温稳定相,后者是低温稳定相,ε→γ 的转变温度约为430℃,γ→ε 的转变温度约为390℃[7].由于W、Cr、Mo等合金元素会改变两种同素异构体的稳定性,所以CoCrW合金的实际相变温度与单质Co的相变温度会有所差别,甚至相差甚远[8]。在降温过程中,γ→ε 转变的化学驱动力很低,转变速度十分缓慢,所以室温下主要是γ-Co组织[6]。有关研究[9-11]认为,CoCrW 合金的组成相一般为γ-Co、M7C3和M23C6,但当W的含量较高时合金的组成相还会有M6C、M12C、Co3W、Co7W6等。

CoCrW合金一般有铸造、变形和粉末冶金三种成型方法[12,13]。一直以来,由于CoCrW合金的W、Cr及C含量都比较高,变形十分困难,CoCrW合金大都用作表面强化,使用状态为铸态。随着发展的需求,铸态CoCrW 合金的性能在某些领域已有所不及,于是经变形成型的CoCrW合金被开发出来,如Stellite6B,但是生产过程十分困难,而且产品形状简单,后续机加工成本极高[9]。因此,研究人员又将粉末冶金技术应用于CoCrW合金的成型,研究认为粉末冶金技术生产的CoCrW合金性能较好,生产过程较简单,成本比变形低。但粉末冶金成型的CoCrW 合金存在原始颗粒边界(PPB)等缺陷,对材料的性能构成极大威胁[14,15],而且生产成本比铸造的高。为此,本工作采用了铸造和真空热压烧结技术两种技术成型CoCrW合金,并对用两种方法成型的合金的显微组织及力学性能进行了研究,探究了两种状态CoCrW合金性能的优劣,以期为实际生产做出指导。

1 试验方法

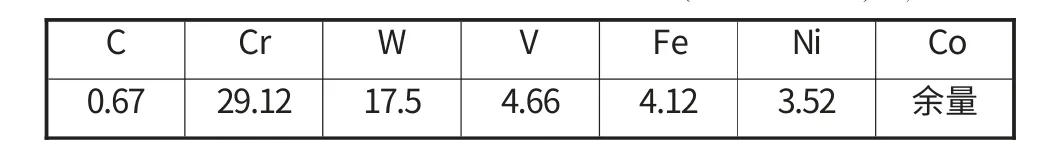

铸造及热压所用CoCrW合金材料的化学成分相同,如表1所示。铸件的成型过程为:在ZGXL0025-50-25型中频感应电炉内加热至1550℃熔化原材料,出炉后蜡模浇注成型,浇注温度为1450℃.热压件的成型过程为:将-100目的CoCrW合金粉末装入石墨模具,在自制真空热压炉内加热至1150℃,加压至13.5MPa,保温25min,实现粉末烧结。铸件热压件尺寸均为13mm×16mm.

表1 CoCrW 合金化学成分 (质量分数,%)

将铸及热压态CoCrW合金试样进行机械抛光,利用INSPECTF50扫描电镜(SEM)观察它们的微观组织,使用SEM配带的型号为Oxford的能谱(EDS)分析探头对组织上的各个物相进行成分分析。采用CuKα 辐射,以MXP21VAHF高温X射线衍射仪分析铸态和热压态CoCrW合金中物相。在热压态CoCrW 合金上切取薄片,打磨后进行双喷处理,双喷液为10%HClO4+90%C2H5OH(体积分数,%),制备出透射电镜试样后采用JEOL-2100透射电镜(TEM)观察合金中的层错。使用HR-50A型硬度计测量样品的宏观硬度。采用电火花线切割加工拉伸试样,试样为板状,截面为矩形,工作段尺寸为3mm×1mm×0.45mm,经打磨后进行电解抛光处理,电解抛光液为90%HClO4+10%H2O2(体积分数,%),利用INSTRON5848MicroTester试验机,以0.864mm/min的速率将拉伸试样拉断,获得合金抗拉强度以及断后伸长率,并利用SEM观察断口形貌。在UMT3摩擦磨损试验机上进行往复式球盘摩擦磨损实验,以9.9mm的硬质合金球为对磨材料,其成分为94%WC和6%Co(质量分数,%),硬度为HV1530,磨损速率20mm/s,时间1h,压力50N,行程5mm,对铸态及热压态CoCrW合金试样各进行三次磨损实验,采用三维形貌仪(3DProfilometer)测出磨痕的磨损量,取三次实验的平均值,利用SEM观察分析试样磨损后的表面形貌。

2 试验结果及分析

2.1 铸态与热压态CoCrW 合金的显微组织及XRD分析

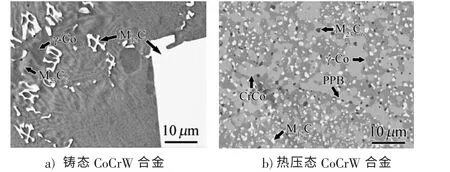

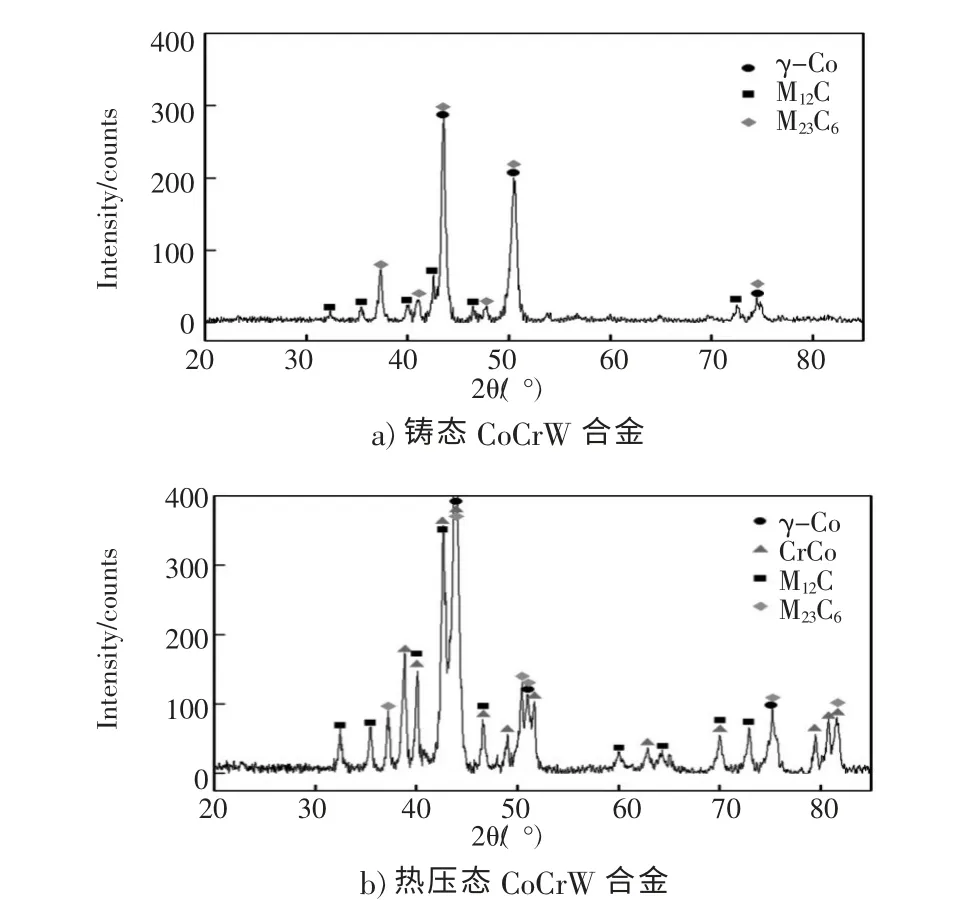

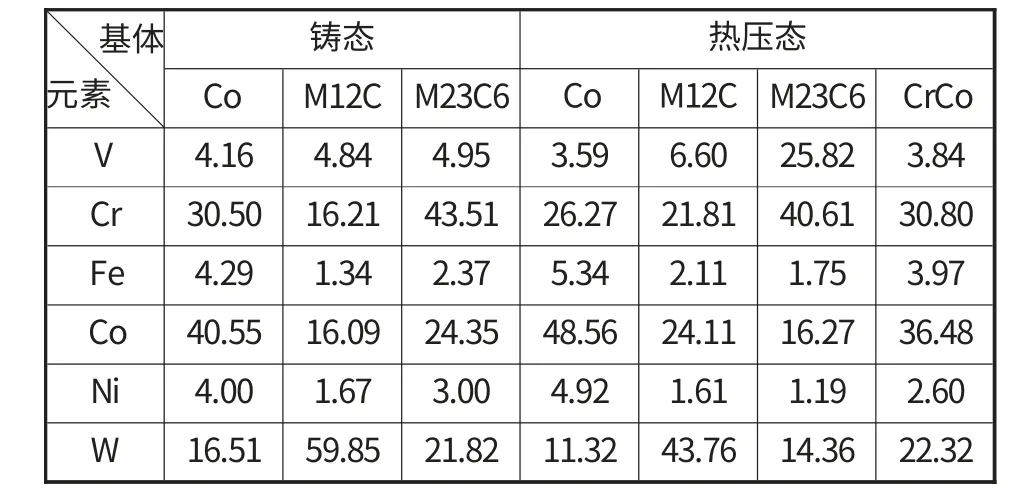

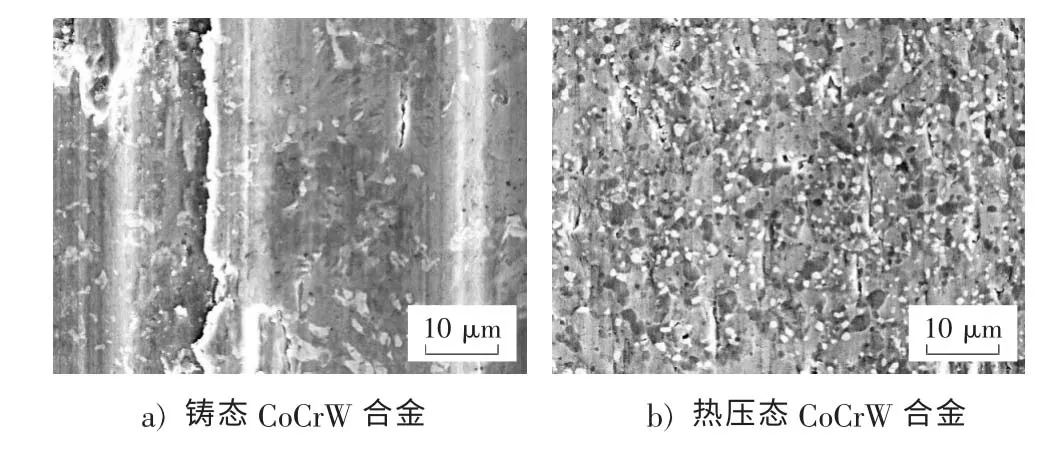

铸态与热压态CoCrW 合金的显微组织如图1所示,XRD物象分析如图2所示。从图1和图2可见,铸态CoCrW 合金由三种相组成,分别为γ-Co、M12C(M可为W、Cr、Co、Fe、Ni、V)和M23C6(M可为W、Cr、Co、Fe、Ni、V)。热压态CoCrW合金则由四种相组成,分别为γ-Co、CrCo、M12C和M23C6.表2为各相的能谱数据,可见M12C为富W碳化物,M23C6为富Cr碳化物。

铸态CoCrW 合金在凝固时会析出碳化物M12C并聚集长大,如图1a)中的大块M12C,在末期析出的M12C来不及聚集长大,所以弥散的分布于合金当中,如图1a)中的小块M12C.随着M12C的析出,液相中C的含量降低,达到共晶点,生成γ-Co与M23C6.热压态CoCrW合金由粉末压制烧结而成,为固相转变。粉末由雾化而成,速度极快,为非平衡凝固,液滴无法充分析出富W 碳化物M12C和富Cr碳化物M23C6,Co中Cr的含量升高,超过了其固溶度,部分转变而形成CrCo金属间化合物,余下的部分则形成γ-Co固溶体。在热压的过程中只发生部分相变,大部分相保留下来,形成如图1b)中的相。在热压态合金中可以看到粉末的原始颗粒边界(PPB),一般认为PPB是粉末在加热固结过程中碳化物在粉末颗粒边界发生沉淀,固结后在部分粉末颗粒边界形成的连续网[16,17]。PPB降低了粉末颗粒间的结合性能,使得合金的显微组织难以控制,进而降低了合金的力学性能[14,15]。

图1 铸态与热压态CoCrW 合金的显微组织

图2 铸态与热压态CoCrW 合金的XRD 分析结果

表2 铸态与热压态CoCrW 合金EDS 结果 (质量分数,%)

2.2 铸态与热压态CoCrW 合金的拉伸性能及断口分析

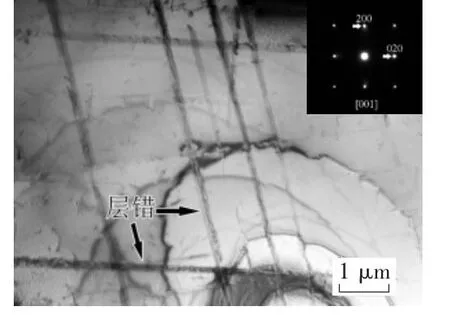

铸态与热压态CoCrW 合金的拉伸力学性能见表3。热压成型的CoCrW合金组织细小,其碳化物比铸态的更加细小弥散,并且由于碳化物的析出不充分,γ-Co基体具有极强的固溶强化,且产生大量CrCo硬相,所以硬度值较铸态的高。然而热压态CoCrW合金中存在PPB及较多孔隙,这降低了热压态CoCrW合金的拉伸力学性能。由于单质Co的层错能低,在热压过程中压力的作用下γ-Co基体中形成了大量层错,如图3所示,这些层错的生成会进一步降低热压态CoCrW合金的断后伸长率[18]。铸态CoCrW合金中碳化物的析出比热压态CoCrW合金更加充分,极大强化了铸态CoCrW 合金,而其内部孔隙以及层错相对热压态CoCrW合金而言较少,且不存在PPB问题,这使得铸态CoCrW合金的抗拉强度与断后伸长率均高于热压态CoCrW合金。

表3 铸态与热压态CoCrW 合金的力学性能

图3 热压态CoCrW 合金TEM 像及对应SAED 花样

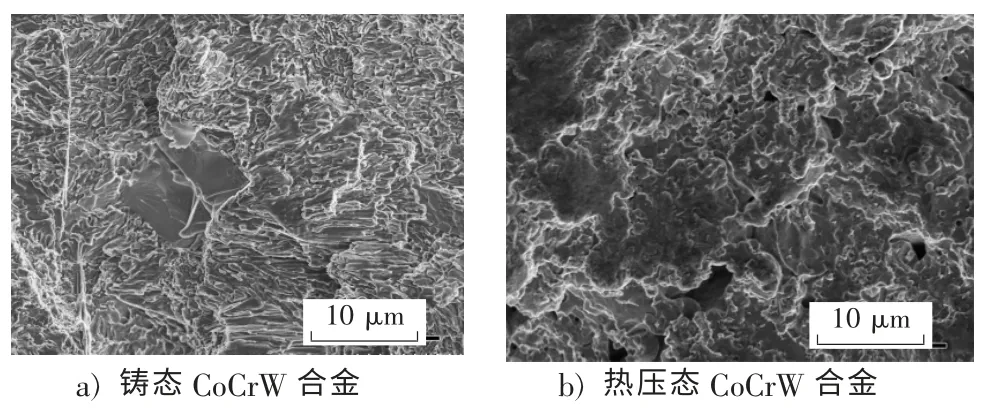

铸态与热压态CoCrW合金的拉伸断口形貌如图4所示。由于应力集中效应,铸态及热压态CoCrW合金的裂纹均起源于矩形试样的边角处,铸态合金的裂纹穿过晶粒进行扩展,属穿晶断裂,热压态合金的裂纹则沿着原始粉末颗粒的边缘进行扩展,属沿晶断裂,在热压态CoCrW 合金孔隙处存在二次裂纹源。铸态CoCrW合金的拉伸断口上存在大量的解理台阶结构,断口上面积大的解理面是由图1a)中大块M12C断裂形成的,小的则主要是由共晶组织断裂形成的,断口上韧窝极少,合金的断后伸长率很小,为脆性断裂。热压态CoCrW合金的拉伸断口上也可看到少量的解理面,而更为明显的是原始颗粒边界的存在,以及颗粒周边的孔隙。在热压的过程中,粉末中硬质粒子由于“搭桥”效应而构成较大的间隙空腔,硬质粒子的压制性能差,变形抗力大,当局部压制压力不够大的时候,不能将“搭桥”的硬质粒子压碎或将其它流动性较好的颗粒压入间隙,因此产生了图4b)中所示的孔隙,这对于料材的性能,尤其是疲劳性能极为有害[9,19]。热压态CoCrW合金的断口上韧窝很少,且小而平,断后伸长率也极小,同样为脆性断裂。

图4 铸态与热压态CoCrW 合金拉伸断口形貌

2.3 铸态与热压态CoCrW 合金的耐磨性能及磨痕分析

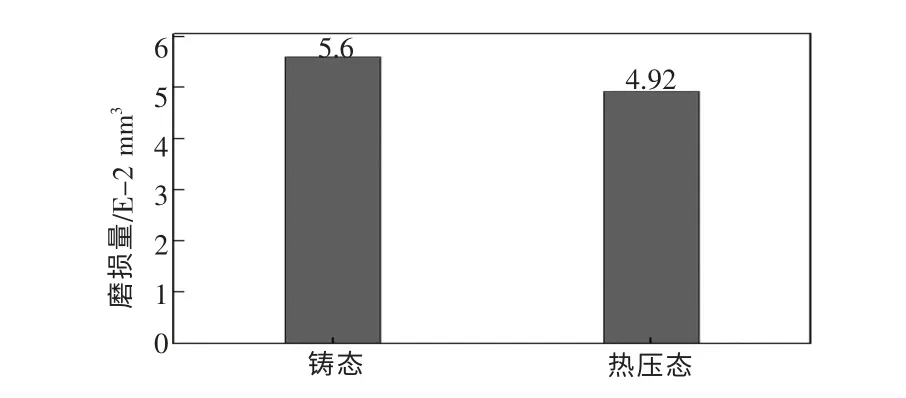

铸态与热压态CoCrW 合金的耐磨性能如图5所示。两种合金的磨损机制均为二体磨损,合金主要以微切削的方式进行磨削,故合金的耐磨性能主要取决于合金的硬度,即合金硬度越高,耐磨性能越好[20]。热压态CoCrW合金的硬度高于铸态CoCrW合金的,所以热压态CoCrW合金的耐磨性能也优于铸态CoCrW合金的。

图5 铸态与热压态CoCrW 合金耐磨性能

图6为磨痕的微观形貌。铸态CoCrW合金磨痕上存在明显的犁沟,犁沟宽且深,由磨损造成的孔洞很少。热压态CoCrW 合金磨痕上犁沟细小不明显,而由磨损造成的孔洞较多,这主要是由于碳化物粒子被“拔出”而划出的“深沟”。由于热压态CoCrW合金的基体相强度相对较低,而PPB处结合较弱,所以磨损坑较多的出现在基体相上及PPB处。在两种合金磨痕上均存在少量的磨屑堆积,这会将摩擦副的直接接触隔离,当磨屑堆积增多,结合性变差时,一旦合金内部产生裂纹源,极易破裂而造成较大磨损坑。两种合金中高硬度的碳化物均由韧性较好的γ-Co基体支撑和包裹,碳化物在磨损过程中的折断和剥落减少,当韧性较好的γ-Co基体磨损后,硬质碳化物便凸显出来,降低基体的磨损速率。

图6 铸态与热压态CoCrW 合金磨痕微观形貌

3 结 论

1)铸态CoCrW 合金由三种相组成,分别为γ-Co、M12C和M23C6.热压态CoCrW合金由四种相组成,分别为γ-Co、CrCo、M12C和M23C6.热压态CoCrW合金中存在PPB及由硬质粒子“搭桥”形成的孔隙,降低了热压态CoCrW合金的力学性能。

2)铸态CoCrW合金的抗拉强度和断后伸长率均优于热压态CoCrW 合金,硬度比热压态CoCrW合金的低。铸态CoCrW 合金的断裂方式为穿晶断裂,断口上存在大量的解理台阶结构,热压态CoCrW合金的断裂方式为沿晶断裂,断口上可看到PPB及由硬质粒子“搭桥”形成的孔隙。

3)热压态CoCrW 合金的耐磨性能优于铸态CoCrW合金,两种合金的磨损机制均为二体磨损。铸态CoCrW 合金磨痕上犁沟宽且深,孔洞少,热压态CoCrW合金磨痕上犁沟不明显,孔洞较多。

[1]shworth MA,Bryar JC,Jacobs MH,et al.Microstructure and property relationships in hipped stellite powders[J].Powder Metallurgy,1999,42:243-249.

[2]Lemarie E,Calvar M L.Evidence of tribocorrosion wear in pressurized water reactors[J].Wear,2001,249:338-344.

[3]Otterloo JD,Hosson JD.Microstructural features and mechanical properties of a cobalt-based laser coating[J].Acta Materialia,1997,45:1225-1236.

[4]Antony K C.Wear-resistant cobalt-based alloys[J].Journal of Metals.1983,35:52-60.

[5]Crook P.Cobalt-base alloys resist wear,corrosion,and heat[J].Advanced Materials&Progress,1994,145:27-30.

[6]Frenk A,Kurz W.Microstructural effects on the sliding wear resistance of a cobalt-based alloy[J].Wear,1994,174:81-91.

[7]Sims CT,Stol off NS,Hagel WC.Superalloys II[M].New York:Wiley,1987.

[8]Garcia JS,Medrano MA,Rodriguez AS.Formation of hcpmartensiteduring the isothermal aging of an fcc Co-27Cr-5Mo-0.05 Cimplant alloy[J].MetallMater Trans A,1999,30:1177-1184.

[9]傅祖明,宋科匠.粉末冶金CoCrWC合金的组织与性能[J].科学通报,1987(5):390-393.

[10]S.HamarT S,Durand C M,and Andries B.Carbide transformations during aging of wear-resistant cobalt alloys[J].Metallurgical Transactions A.1982,13A:545-550.

[11]Ahmed R,Lovelock H D,Davies S,et al.Influence of Re-HIPing on the structure-property relationships of cobalt-based alloys[J].Tribology International,2013,57:8-21.

[12]CrookP.Cobalt and cobalt alloys[J].ASM Handbook,1991,2:446-454.

[13]Klarstrom D L,Wrought cobalt-base superalloys[J].Journal of Materials Engineering and Performance,1993,2:.523-530.

[14]刘明东,张莹,刘培英,等.FGH95粉末高温合金原始颗粒边界及其对性能的影响[J].粉末冶金工业,2006,16(3):1-5.

[15]毛健,杨万宏,汪武样,等.粉末高温合金颗粒界面及断裂研究[J].金属学报,1993,29(4):187-192.

[16]赵军普,陶字,袁守谦,等.粉末冶金高温合金中的原始颗粒边界(PPB)问题[J].粉末冶金工业,2010,20(4):43-49.

[17]马文斌,刘国权,胡本芙,等.镍基粉末高温合金中原始粉末颗粒边界的形成机理[J].金属学报,2013,49(10):1248-1254.

[18]Shi L,North wood DO,Cao Z.The properties of a wrought biomedical cobalt-chromium alloy[J].Journal of Materials Science.1994,29(5):1233-1238.

[19]German RW.Powder metallurgy science[M].New Jersey:Prentice-Hall,1994.

[20]Khresc H M.Resistance of metals to wearby abrasion as relted to hardness[G]//proceedings Conf.on Lubrication and wear.London:Institution of Mechanical Engineers,1957:655-659.