基于正交试验的消声器传递损失的提高

2015-07-07曾发林王在波李建康

曾发林,王在波,李建康

(江苏大学 汽车工程研究院,镇江 232013)

0 引言

汽车的发明与汽车工业的飞速发展对人们生活质量的提高和人类文明的进步起着巨大的推动作用,但随着汽车保有量的飙升,由此带来的噪声问题也显得更加突出。过高的噪声严重影响着外界环境人们的生活、工作和健康;过高的噪声对驾乘人员的健康有直接的危害;过高的噪声给世界的可持续发展带来了巨大的挑战[1]。汽车噪声主要是排气噪声,因此,提高消声器的传递损失是十分必要的事。

但是,消声器的结构复杂,声波之间的相互干涉严重。消声器的某一个结构参数对其在不同频段声波上的传递损失影响程度不一样,故要针对某一具体频段声波,提高消声器的传递损失[2]。消声器的不同结构参数对其在某一具体频段声波的传递损失影响程度也不一样。如果盲目地去改变结构参数,可能对消声器的传递损失并没有多大提高。故提高消声器的传递损失是非常困难的。

本文以某四缸内燃机消声器为例,提高消声器在1000Hz~1500Hz频段声波上的传递损失。通过正交试验可以快速、有效地找出对消声器传递损失影响程度较大的结构参数,然后研究传递损失随着影响程度较大的结构参数变化时的变化规律,进而提出提高传递损失的方案。

1 消声器基本理论

1.1 基本假设

消声器的基本假设如下所示[3]。

1)介质为理想流体;

2)介质中传播的是小振幅声波,符合线性传递关系;

3)介质的静态压强和静态温度都是常数;

4)消声器壁是绝热的刚性壁,声传播是绝热过程且声波不会透过管壁向外辐射。

1.2 控制方程

声波应满足三个基本方程,即运动方程,连续方程和物态方程,如式(1)~式(3)所示[4]。运动方程描述了介质密度、声质点振动速度、声压三者之间的关系;连续方程描述了介质密度、声质点振动速度两者之间的关系;物态方程描述了声压、介质密度两者之间的关系。

运动方程:

连续方程:

物态方程:

根据上述三个方程,可以得到理想介质中小振幅的声波波动方程,如式(4)所示。

式(1)~式(4)中,ρ为介质密度,kg/m3;c为介质中的声速,m/s;p为声压,pa;v为声质点振动速度,m/s;t为时间,s。

1.3 传递损失

传递损失为消声器的入口端入射声功率级与出口端透射声功率级之差,如式(5)所示。

式中,W1为消声器入口端入射声功率,w;W3为消声器出口端透射声功率,w;P1为消声器入口端入射声压,Pa;P3为消声器出口端透射声压,Pa;Ain为消声器入口端面积,m2;Aout为消声器出口端面积,m2。

1.4 声导纳

实际进行消声器设计时,为了减少流体的阻力和增大隔声效果,通常会在消声器的管壁(隔板)上设计许多通气孔,声波在通过这些小孔时,会有一定的能量衰减。由于这些小孔的存在,使得划分有限元的网格变得非常困难,因为划分网格的时候,要保留下这些小孔,必须把小孔周围的网格划分得非常细致。这样,网格质量非常差,网格的单元长度也非常小,网格的数量会非常巨大,计算时间长且计算结果不准确,显然是行不通的。为了解决小孔的问题,在建立声学有限元网格时,通常忽略小孔,在声学计算的时候,在穿孔管(隔板)两侧的网格之间定义一种传递导纳关系,间接模拟这些小孔[5]。

在有限元模型中,穿孔管(隔板)是通过引入一个连续均匀的阻抗边界条件来表示的。穿孔管(隔板)的声阻抗为式(6)所示。

式中,Δp为穿孔管(隔板)两侧声压差,Pa;V为小孔处的平均声质点速度,m/s。

在穿孔管(隔板)的厚度比小孔半径的四倍小很多的情况下,穿孔管(隔板)的声阻和声抗如式(7)和式(8)所示。

式中,ε为孔隙率;ω为角频率,rad/s;η为流体动力粘度,aP·s;ρ为流体密度,kg/m3;l为穿孔管厚度,m;a为小孔半径,m;Δl为壁厚修正系数,m。

1.5 正交试验

正交试验是利用正交表科学地安排和分析多因素多水平的一种试验方法,是最常用的试验方法之一。

正交表具有两个重要特性:1)表中任一列各水平都出现,且出现的次数相等;2)表中任何两列之间各种不同水平的所有可能组合都出现,且出现的次数等。这两个性质合称为正交性,它使试验点在试验范围内排列整齐、规律,也使试验点在试验范围内散布均匀,即“整体可比,均衡分散”。

正交试验结果分析最常用的方法是极差分析法。某一个因素的极差是该因素各水平的试验指标和的最大值与最小值之差,用字母R表示,反映了该因素对试验指标的影响程度,极差越大,说明该因素对试验指标的影响程度越大[6]。

2 消声器内部结构

图1所示为此四缸内燃机的消声器内部结构图,左端为入口端,右端为出口端[7]。此消声器分隔了五个腔室,设计了前、中、后三段消声管。为使气流流动均匀,中段采用了沿圆周均布的三根消声管。

图1 消声器内部结构图

3 消声器结构参数对传递损失影响程度的分析

3.1 传递损失的仿真计算

首先在三维制图软件中建立消声器的空腔三维模型;然后将三维模型导入有限元网格划分软件中,建立有限元网格模型;最后将有限元网格模型导入声学软件中进行传递损失的仿真计算,仿真的频率范围为1000Hz~1500Hz,步长为10Hz,得出传递损失曲线,进而可以计算出平均传递损失。

3.2 绘制正交表

易知,沿圆周均布的三根中消声管的结构参数对传递损失的影响程度是一样的,故只分析其中一根消声管的结构参数对传递损失的影响程度。前段消声管的管径d1取40mm、60mm,孔径a1取3mm、7mm,孔间距l1取10mm、14mm;中段消声管中的某根消声管的管径d2取20mm、40mm,孔径a2取3mm、7mm,孔间距l2取10mm、14mm,后段消声管的管径d3取40mm、60mm,位于后段消声管前面的穿孔孔径a31取3mm、7mm,孔间距l31取10mm、14mm,位于后段消声管后面的穿孔孔径a32取3mm、7mm,孔间距l32取10mm、12mm。绘制2水平11因素正交表,如表1所示。

由表1可知,前段消声管管径、孔间距,后段消声管管径这三个因素的极差较大,故它们对消声器传递损失影响程度较大。

4 消声器传递损失的优化

4.1 研究消声器的传递损失随前段消声管管径变化的变化规律

消声器的前段消声管管径分别取40mm、50mm和60mm,其他参数保持不变,进行传递损失的仿真计算,得出前段消声管不同管径下的传递损失曲线,如图2所示。

由图2可知,总体上,随着消声器前段消声管管径的不断增大,传递损失不断减小,前段消声管管径由40mm增大为50mm和由50mm增大为60mm,平均传递损失分别减小了4.47dB、3.79dB。这说明可以通过减小前段消声管管径来提高消声器的传递损失。

图2 前段消声管不同管径下的传递损失曲线

4.2 研究消声器的传递损失随前段消声管孔间距变化的变化规律

消声器的前段消声管孔间距分别取10mm、12mm、14mm,其他参数保持不变,进行传递损失的仿真计算,得出前段消声管不同孔间距下的传递损失曲线,如图3所示。

图3 前段消声管不同孔间距下的传递损失曲线

表1 2水平11因素正交表

由图3可知,总体上,随着消声器前段消声管孔间距的不断增大,传递损失不断增大,前段消声管孔间距由10mm增大为12mm和由12mm增大为14mm,平均传递损失分别提高了6.43dB、5.55dB。这说明可以通过增大前段消声管孔间距来提高消声器的传递损失。

4.3 研究消声器的传递损失随后段消声管管径变化的变化规律

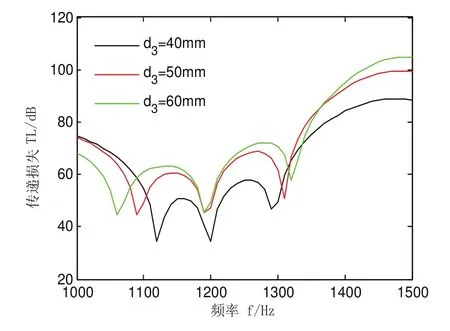

消声器的后段消声管的管径分别取40mm、50mm和60mm,其他参数保持不变,进行传递损失的仿真计算,得出后段消声管不同管径下的传递损失曲线,如图4所示。

图4 后段消声管不同管径下的传递损失曲线

由图4可知,总体上,随着消声器后段消声管管径的不断增大,传递损失不断增大,后段消声管管径由40mm增大为50mm和由50mm增大为60mm,平均传递损失分别提高6.58dB、0.93dB。这说明可以通过增大后段消声管管径来提高消声器的传递损失。

5 结论

1)通过正交试验可以快速、有效地找出对消声器传递损失影响程度较大的结构参数。

2)减小前段消声管的管径可以提高消声器的传递损失;增大前段消声管的孔间距可以提高消声器的传递损失;增大后段消声管的管径可以提高消声器的传递损失。

[1]罗振华.排气消声器仿真计算与优化设计[D].广西:广西大学,2008.

[2]葛蕴删,张宏波,等.汽车排气消声器的三维声学性能分析[J].汽车工程,2006,28(1):51-56.

[3]孟晓宏,金涛.复杂结构消声器消声特性的数值分析及结构优化[J].振动工程学报,2007,20(1):97-100.

[4]盛美萍,王敏庆,孙进才.噪声与振动控制技术基础[M].北京:科学出版社,2001.

[5]李增刚,詹良福.声学仿真计算高级应用实例[M].北京:国防工业出版社,2010.

[6]王岩,隋思涟.试验设计与MATLAB数据分析[M].北京:清华大学出版社,2012.

[7]钟绍华,金国栋,等.消声器优化设计及其性能分析方法的研究[J].内燃机工程,2005,26(1):55-59.