面向覆铜板制造过程的数据采集和实时监控系统

2015-07-07夏跃伟杨志强

夏跃伟,杨志强

(1.广东科技学院 计算机系,东莞 523000;2.黄淮学院 国际学院,驻马店 463000)

0 引言

铝基覆铜板作为高功率LED芯片散热的主要材料,其表面性能和介质均匀程度对LED服役寿命和发光效率有直接影响[1~2]。目前,在覆铜板的压合过程中,导电层(铜箔)、介质层和金属基底在高温密闭环境下均压成型[3],压合参数(挤压温度、径向压力)通过有线变送控制,一定程度上可实现压合过程数据实时采集和在线控制。但是,由于现场生产设备的多样性,现场敷设线路较为繁杂,布线成本较高,在多设备状态和生产过程的集约化管理上难度较大[4~5]。

鉴于此,为解决有线传输的弊端,实现铝基覆铜板的连续制造,确保覆铜板质量,本文针对加工参数(挤压温度、压力等),建立面向覆铜板制造过程的无线传感网络,利用实时数据传输,对制造过程进行远程在线控制,并为多设备信息的融合提供借鉴,便于实现车间多设备状态的集约化管理。

1 面向制造过程的无线网络框架

制造过程的远程监控通过在现场布置多个无线传感节点,利用ZigBee数传技术,将采集到的生产数据传给监控端,如图1所示。生产现场的无线传感节点组成Mesh拓扑结构,无线终端节点采集并变送过程数据,经协调器节点,由总线链入上位机。

图1 面向制造过程的无线网络拓扑

无线终端节点由各类采集和发送模块组成[6],如挤压过程的温度传感器、压力传感器、挤压力度检测等;路由节点负责局部ZigBee节点的数据收发;协调器节点建立并协调无线传感网络,并将无线终端采集到过程数据发送到监控中心。

2 硬件设计

2.1 终端节点设计

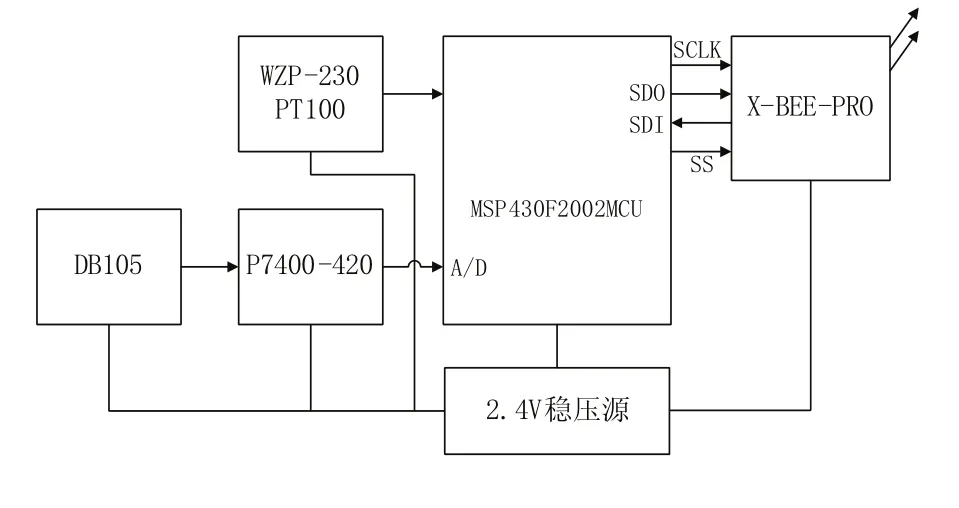

终端节点采用MSP430F2002MCU,P7400-420信号调理电路,WZP-230 PT100温度传感器、DB105压力传感器和X-BEE-PRO型无线数传模块,如图2所示。

图2 终端节点的总体结构

1)微处理器主要把采集到的信号调制并转化为可发送的高频载波信号。各节点主控制器采用TI公司超低功耗MSP430F2002MCU,它自带电源电压监控模块,根据现场设备运行提供5种低功率省电模式,如正常工况(2.2V)下,1MHz时钟电流为200μA,意外断电数据保持时,电流仅为0.1μA,很好的解决了MCU在工业应用中的节能问题;同时,具有较快的唤醒反应时间(≤1μs)和指令周期(62.5ns);另外,片上集成多功能模块,2个16位定时器,1个A/D转换接口(200ks/s),较高的频率校准精度(±1%),配置有通用串口连接,提供SPI、I2C和调试接口。

2)传感模块包括覆铜板压合过程温度、压力数据的采集和变送。压合温度采用具有适应高压环境的WZP-230 PT100温度传感器,在0~420oC范围内有较高的测温精度;压力传感器采用耐高温的DB105,测量量程为0~2.5Mpa,包含压合过程压力变化范围。信号调理对采集到的数据滤波、放大并转化为4~20mA电流信号,终端节点可选用P7400-420信号调理电路。

3)ZigBee数传模块将MCU调制待发的高频载波信号经目的路由ZigBee收发模块发送到车间协调器节点,协调器通过RS232总线连接把数据上载监控计算机。系统ZigBee收发采用X-BEEPRO型无线数传模块,与MSP430F2011MCU通过串口通信,基本功耗约2mW,有效通信范围达40m(满足覆铜板制造车间无线组网范围),提供合理的工业温度适应范围和较高的射频传输速率(250Kb/s)。

2.2 路由和协调节点设计

路由节点将某制造环节(如覆铜板的压合、覆铜板的厚度检测等)采集到的数据转发到协调节点,实现局部范围内测量节点的组网,其组成包括图2中MSP430F2002MCU、X-BEE-PRO ZigBee和电源模块。协调节点对制造车间数据采集节点的组网,并与上位机连接,对制造现场进行在线监控,其组成包括MSP430F2002MCU、X-BEE-PRO ZigBee、MAX232及电源模块(5V、2.4V),如图3所示。

图3 协调节点与上位机RS232通信

3 ZigBee组网主程序设计

ZigBee组网主程序是上位机面向制造过程数据选择性采集和传输的基础,能根据实际的制造过程有选择的唤醒并接受测量节点。首先经初始化,协调器建立面向制造过程的无线网络,经上位机设定监控范围(以物理地址为基准),对应范围内终端节点加入网络[7],如覆铜板制造环节,温度、压力、板厚度等测量节点被唤醒,对应的物理地址经校验满足无线组网的服务设定,该制造环节的测量节点链入无线网络,如图4所示。

图4 网络协调器组网流程

4 监控系统测试分析

对于某铝基覆铜板的制造,当热压蒸气温度达到约150oC时,增大压力到1.8MPa,压合覆铜板,继续升温到170oC并保温45min,之后降温到80oC,取覆铜板。温度工艺曲线如图5(a),利用该系统测覆铜板制造过程的温度变化曲线如图5(b),实测温度和压力部分参数如表1所示。

图5 覆铜板压合工艺与实测温度对比

表1 实测温度和压力值

通过该系统的监测可知:

1)在覆铜板正常的制造过程中,所检测数据与工艺曲线拟合度较高。由表1可知,并根据离散数据的标准差计算公式可得给定工艺和实测加热过程、保温过程、降温过程标准差,如表2所示。

表2 各阶段工艺温度与实测温度标准差

对各环节离散程度分析,加热过程、保温过程、降温过程工艺设定与实测标准差不超过3oC,考虑到温度调节和控制的迟滞性,可说明测量值有较高的精度,满足设定工艺温度的误差范围[8]。

2)根据实测温度和压力数据,拟定采样温度和压力数据各190组,实际得到温度值187组,压力数据185组,平均丢包率2.11%,在局域网络内具有一定的可信度[9,10]。

5 结论

利用无线传感网络,有效实现覆铜板压合过程的温度、压力等参数的在线采集,并通过实测验证,压合过程温度设定值与测量值标准差不超过3oC,丢包率满足局域网可信通信的要求,使得通过上位机能实时监控压合过程数据变化,提高现场设备的集约化管理程度。该无线检测系统成功运行,可进一步面向覆铜板的制造过程,以便实现原料制备、加工生产、成品检测等多环节数据采集和在线监测。

[1]赵永久.基于LED用高导热铝基覆铜板及连续化胶膜制备[D].合肥:合肥工业大学,2013.

[2]刘熙.高导热金属基覆铜板生产工艺控制要点[J].印刷电路信息,2013,S1:28-31.

[3]张绍苇.基于PLC和Qt的层压监控系统设计与实现[D].杭州:杭州电子科技大学,2013.

[4]许家栋,张斌珍,王玮冰,等.一种基于无线传感器网络的车间多参数检测系统[J].传感器与微系统,2013,32(10):96-98,109.

[5]孙领弟,孙占威.基于社群架构的无线传感器网络汇集系统[J].制造业自动化,2012,10:104-107.

[6]李楠,刘敏,严隽薇.面向钢铁连铸设备维护维修的工业物联网框架[J].计算机集成制造系统,2011,17(2):413-418.

[7]李铮,苗曙光.ZigBee无线传感器网络在矿井巷道监控系统中的应用[J].仪表技术与传感器,2010,(8):57-59.

[8]周仕娥,高伟清,李英杰,等.六自由度头部跟踪系统的误差修正[J].光电工程,2010,37(6):35-41.

[9]刘玉,殷辉.移动Ad Hoc网络中的可信路由机制研究[J].计算机工程与应用,2013,49(11):76-79.

[10]龙吟,吴银锋,王霄,等.无线传感器网络的网络层服务质量的评价方法研究[J].传感技术学报,2010,23(12):1766-1771.