基于机器视觉的铣刀钝化钝圆半径检测

2015-07-07周应斌刘持平赵雪峰唐海峰

周应斌,何 林,刘持平,赵雪峰,唐海峰

(贵州大学 机械工程学院,贵阳 550003)

0 引言

普通硬质合金立铣刀在精磨之后会存在毛边、小蹦刃、锯口等微观缺陷,这些微观缺陷会加速刀具磨损,严重影响刀具的切削性能和寿命。通过铣刀刃口钝化能够明显增强刀具稳定性,提高刀具使用寿命。在刀尖半径检测方面,2011年马来西亚Chian, G.J.Ratnam, M.M搭建了基于机器视觉的刀尖半径测量系统,2012年Lim, T.Y运用平面扫描2D图像方式测量刀尖半径,其测量最大绝对偏差低于5%。而国内刀具钝圆半径测量主要有光学投影仪、触针式表面轮廓测量仪等方法,取得了不少进展,但在精度、效率、适应性等方面不尽如人意,缺乏实用性。王俊元、李金斗开发了基于机器视觉的刀具参数检测系统,系统测量精度不高,通用性不强。徐洁、田军委对数控立铣刀基本参数视觉测量方法进行了研究,减小了测量中人为因素的影响。

我校与西南工具集团有限公司合作,搭建了立铣刀钝化检测硬件平台。本文在利用该平台进行图像采集的基础上,运用美国NI公司的Lab VIEW编程软件,开发基于机器视觉的铣刀钝化钝圆半径检测系统,实现了钝圆半径的精确测量。

1 硬件平台

图1 硬件系统流程图

硬件平台主要包括照明系统、立铣刀、CMOS工业相机、图像采集卡以及软件系统如图1所示。照明系统实现对被测刀具的稳定、均匀照明;COMS工业相机精确采集刀具图像;图像采集卡完成图像信息的高分辨率、高精度、高速度传输。针对该系统要求选取如下硬件:相机选用MV-EM1400C型相机,其1400万的像素在视场为5mm×5mm时像素精度可达1.5µm;镜头选用清晰度高、倍率可变、光学无畸变、高对比度的BT-2316型双远心镜头;光源采用OPT-RI9060-W型环形光;而标定板则选用圆直径0.25mm、孔距0.5mm、精度1µm的光学玻璃材质标定板。硬件平台如图2所示。

图2 硬件平台

2 图像处理系统

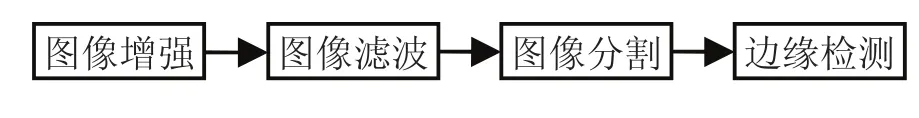

图像处理系统是介于图像采集和钝圆半径检测的中间环节,该系统的重点是改善图像质量、提取边缘轮廓,其对图像处理的质量影响参数检测精度。其流程图如图3所示,系统前面板如图4所示。

图3 图像处理流程图

图4 系统前面板

2.1 图像增强

为改善图像的视觉效果,增强图像的目标特性,本系统运用IMAQ Equalize和IMAQ BCG Lookup两个函数增强图像。通过IMAQ Equalize VI重新分配图像的像素值至线性化的累积直方图,而在系统中设定的累积直方图的类的数量越多该VI处理的精度越高,该方法对目标和背景都太亮或者太暗的图像处理效果较好。IMAQ BCG Lookup则是直接改变图像的亮度、对比度、伽马值等参数,将原图像的灰度直方图处理成预期的直方图。通过改变参数值使刀具轮廓更加清晰,增强了刀具与背景灰度差。

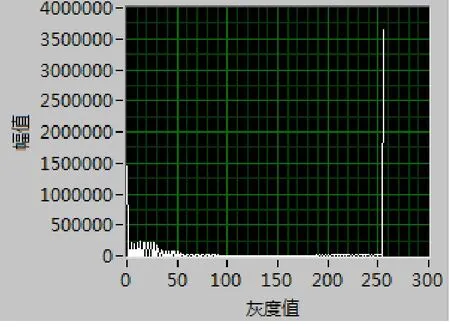

原图像灰度密度分散,刀具和背景模糊,界限不明显,如图5所示。从图6可以看出经IMAQ Equalize VI增强后图像灰度主要集中在15、140、255三个区域,其中灰度值15显示刀具特征,140和255显示背景特征,刀具特征突出,达到了图像增强效果。运用IMAQ BCG Lookup VI增强后的图像灰度主要集中在0和255两个区域,抑制了不感兴趣的背景特征,达到了增强效果如图7所示。

图5 原图像灰度密度

图6 IMAQ Equalize增强后灰度密度

图7 IMAQ BCG Lookup增强后灰度密度

2.2 图像滤波

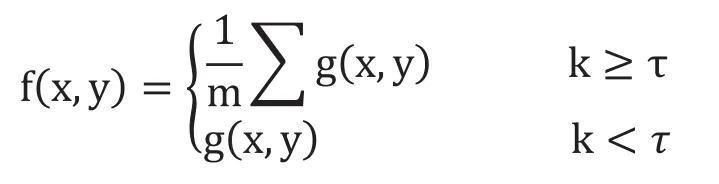

图像噪声存在于采集、输入、处理和输出的全过程,针对噪声使图像灰度值突变这一特性,本文对均值滤波进行优化,在滤波处理前加一个容忍系数,如果图像灰度值变化梯度大于容忍系数则用模板内的均值代替目标灰度值,如果小于设定的容忍系数,则灰度值不变。这样既能滤除噪声,又能减少图像轮廓失真。设图像在(x,y)处的灰度值为g(x,y),处理后的灰度值f(x,y),m为模板中包含当前像素在内的像素总个数,k为灰度值变化梯度,τ为设定的容忍系数。用公式表示如下:

容忍系数τ的取值越小滤除噪声效果越好,但图像轮廓失真越大。故τ取值决定了对噪声滤除效果和图像失真度的取舍。

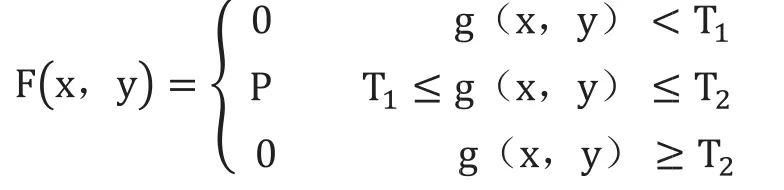

2.3 图像分割

经图像增强和图像滤波处理后的图像背景简单,噪声较少,刀具与背景对比明显,且刀具和背景灰度值几乎集中于0和255两个区域。针对图像这一特性,本系统运用基于阈值分割方法中的多阀值分割法实现刀具轮廓与背景完全分割,有效提取刀具轮廓。设原图像在(x,y)处的灰度值为g(x,y),处理后的灰度值f(x,y),P为设定的特定灰度值,T1和T2为灰度阀值。其公式如下:

如果将式中阀值上线T2设定为最大灰度值255,则多阀值分割变为单阀值分割。

2.4 边缘检测

Canny算子相对于Roberts、Sobel等一阶算子受噪声干扰小、边缘定位精度相对较高等优点。其流程图如图8所示。

图8 Canny算子流程图

1)高斯平滑

运用可分离滤波方法求图像与高斯平滑滤波器卷积,得到一个已平滑的数据矩阵,其中g(i,j)表示输入图像。

其中σ是高斯函数的标准差,它控制着平滑程度。

2)梯度计算

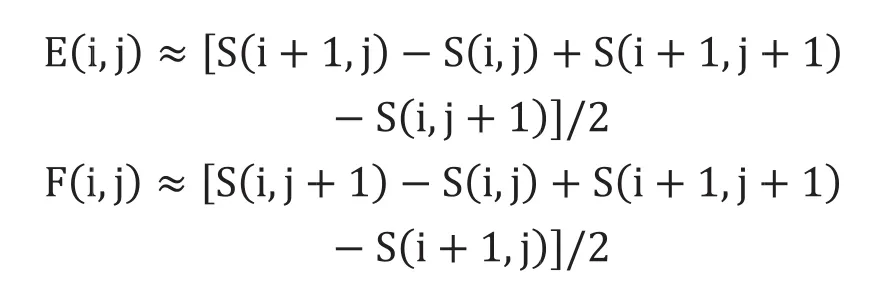

高斯平滑数据矩阵S(i,j)的梯度运用2×2一阶有限差分近似式来计算x与y偏导数的两个矩阵E(i,j)与F(i,j):

幅值和方向角可用直角坐标到极坐标的坐标转化公式来计算。

式中M(i,j)表示图像的边缘强度; (i,j)表示边缘的方向。

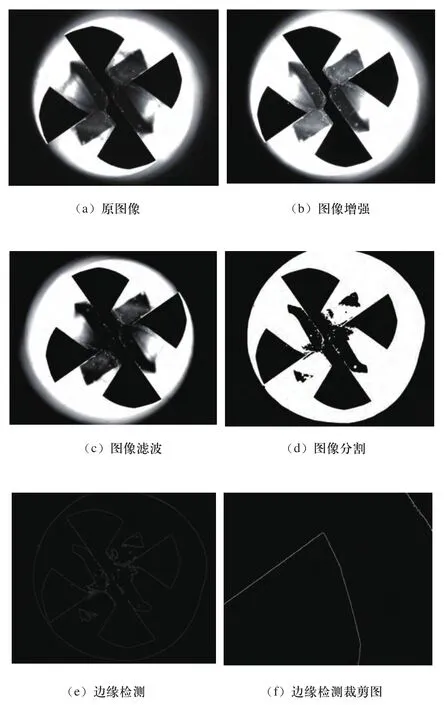

原图像经图像增强刀具与背景灰度差值增大,刀具特征与背景分离更加明显,同时也抑制了不感兴趣的背景特征,如图9(a),图9(b)所示。从图9(c)中可以看出经优化后的均值滤波滤除了图像中的干扰噪声的同时刀具轮廓仍然清晰。运用阀值分割法精确提取出刀具刀尖轮廓,将刀具与背景完全分离,如图9(d)。图9(e)为检测出的边缘轮廓,图像经放大后刀尖轮廓清晰,且刀尖轮廓近似圆弧,如图9(f)所示。

图9 图像处理步骤及结果

3 钝圆半径检测

本系统钝圆半径检测基本原理:将视场和视距相同的标定板图像和刀具图像重合,提取标定板圆形网格,输入圆形网格真实参数值,校正其网格畸变,将标定板实际尺寸值赋值给刀具图像,最后运用IMAQ Find Circular Edge 3函数提取刀具钝圆轮廓,精确测量出刀具钝圆半径值。其流程图如图10所示。

将图像放大后可看出铣刀刀尖端部近似一段圆弧,用IMAQ Find Circular Edge 3提取的铣刀钝圆如图11所示。钝圆半径测量结果如图12所示,钝圆中心的像素值为(243.4, 115.2),实际值为(515.99µm , 113.49µm)。钝圆半径像素值为9.01,实际尺寸为26.2µm。同时得出了该钝圆的圆度为0.12,圆度是指工件的横截面接近理论圆的程度,其值为最大半径与最小半径之差,越小越好,0.12的圆度表示该钝圆接近于理论圆,可以用钝圆半径值衡量刀尖钝化结果。最后项显示图像的平均信噪比(Average SNR),信噪比表示输出信号与噪声信号的比值,其值越大越好,当信噪比大于60dB时图像质量优良,而结果值为297.46dB表示该图像几乎没有噪声干扰,测量结果真实可靠。

图10 钝圆半径检测流程图

图11 铣刀钝圆

图12 钝圆半径测量结果

4 结束语

本文运用LabVIEW开发平台搭建了基于机器视觉的铣刀钝化钝圆半径检测系统。该系统在运用硬件平台进行图像采集的基础上用IMAQ Equalize和IMAQ BCGLookup两个函数增强图像,中值滤波除干扰噪声,多阀值分割法分离出刀具和背景图像,Canny边缘算子精确提取出刀具轮廓;对图像进行标定后运用IMAQ Find Circular Edge 3函数精确测量出铣刀钝圆半径。为硬质合金铣刀钝化研究提供有力的支撑。

[1]刘月萍.铣削Ti6A14v刀具刃口钝化研究[D].山东大学,2010(4).

[2]Chian,G.J.Ratnam, M.M.Determination of tool nose radii of cutting inserts using machine vision.School of Mechanical Engineering, Universiti Sains Malaysia,Penang, Malaysia[J].Emerald Group Publishing Ltd,2011:127-137.

[3]Lim,T.Y., Ratnam,M.M.Edge detection and measurement of nose radii of cutting tool inserts from scanned 2-D images, Universiti Sains Malaysia[J].Elsevier Ltd,2012(11):1628-1642.

[4]李金斗.基于机器视觉的刀具参数检测系统研究[D].中北大学,2011(5):5-6.

[5]徐洁.数控立铣刀基本参数视觉测量方法研究[D].西安工业大学,2014.4.

[6]陈汗青,万艳玲,王国刚.数字图像处理技术研究进展[J].工业控制计算机.2013(1):72-74.

[7]王蓉,孙玉秋.基于直方图处理的局部图像增强算法研究[J].长江大学学报.2013.01,10(1):25-27.

[8]王延翔.基于均值算法的混合噪声图像滤波算法的研究与实现[D].北京邮电大学.2010.01

[9]石静.图像分割方法综述[J].软件导刊.2012,26(1):58-59.

[10]黄晶.基于小波和形态学的图像边缘检测研究[D].西安科技大学,2011(3).

[11]张玲艳.基于Canny理论的自适应边缘检测方法研究[D].西北大学,2009(6).