切削加工对芳纶纤维增强复合材料(KFRP)构件表面质量的影响研究

2015-07-07魏仕华

魏仕华

(泰州职业技术学院 机电技术学院,泰州 201114)

0 引言

芳纶具有密度低、耐腐蚀、耐冲击、阻燃等特性,在飞机复合材料结构中,一般芳纶与碳纤维配合使用,在实现减轻结构质量的前提下,对易磨损和易碰撞等功能性强的复合材料部件实施外表面的防护作用。其大量应用于飞机结构的次承力结构件,如机舱门、整流罩、舱壁等[1]。芳纶纤维增强复合材料(KFRP)构件切削加工过程中,由于其构件层压板的层间剪切强度低,纤维与基体的粘接强度远低于纤维的抗拉伸强度,这些给加工带来了很大的困难,而且在加工中容易产基体烧蚀,纤维断裂以及切面分层、表面粗糙等表面缺陷。国内外学者在复合材料切削机理[2]、刀具材料结构[3]、特种加工、制孔工艺等领域,对如何提高复合材料工件表面质量、提高刀具寿命和切削性能、优化切削参数等方面进行了深入的研究[4,5],并且对加工表面质量控制及其表征技术[6~9],提出了诸如三维形貌表征等理论方法。

本文从生产实际出发,通过生产过程中的关键影响因素,以及质量控制因素,通过设计全因子试验,研究了芳纶纤维复合材料构件切边工艺过程中,刀具种类、切削速度、进给速度等因素对其加工表面质量的影响。

1 试验因子分析及试验设计

本文以某型号飞机某芳纶复合材料构件为研究背景,在切削加工过程中,刀具种类、切削速度、进给速度为实际生产中最为关注的控制参数,且基于质量控制的要求,切边需要没有纤维断裂、分层、没有基体烧蚀以及表面粗糙度需要达到一定的要求,在生产过程中,我们发现基本上有纤维断裂的产品其附近区域出现分层的结构缺陷概率超过95%。为减少试验次数和成本,我们将纤维断裂和分层作为同一影响因子进行分析。基于此,本试验将选取刀具种类、切削速度以及进给速度为影响因子,以加工切面是否有基体烧蚀,纤维是否断裂、以及表面粗糙度为响应特性进行研究。根据全因子试验的要求,对3因子3水平的样本研究需要进行27次全因子试验,本文试验中影响因子与其编码水平如表1所示。

表1 影响因子的编码水平

2 试验过程

2.1 试片准备

1)材料:KVALAR芳纶纤维增强HexPly914环氧树脂增强预侵料。

2)试片工艺设计:根据现有产品工艺,采用90交叉铺层10层预侵料,上下表面铺上铝膜。最终试片如图1所示。

图1 成型试片

3)固化工艺: 175oC固化温度,7BAR真空压力固化1小时,然后190oC二次固化4小时。

2.2 试验机床及刀具

1)机床:CMS ARES高速加工中心。

2)刀具种类及几何参数:根据市场主流刀具供应商推荐的复合材料加工刀具及其推荐工艺参数,选用如下刀具参数,如表2所示。

2.3 试验流程及过程描述

为减少测量系统误差,所有试片制作、切割和测量分别由同一工艺人员在同一设备中完成,为了方便数据统计与分析,按照如下流程进行试验。

1)试片编码:针对全因子试验安排,对试片进行编码。

2)试片切割:按全因子试验参数进行机床工艺参数设置、刀具选择,然后安装试片进行切割。

表2 刀具种类及主要几何参数

表3 全因子试验计划表及试验结果

3)试片测量:对切面烧蚀和纤维断裂使用显微镜进行观测判断,对切面粗糙度测量使用三维光学测量仪。

4)数据收集、整理。

3 试验结果分析

根据如上的试验过程所得到的全因子试验结果如表3所示,在这里需要说明的是对切面烧蚀和纤维断裂的判断,如图2所示,在显微镜下有明显的纤维断裂;如图3所示,切面因烧蚀不能很清楚的看到纤维切层。如图4所示,纤维切层及基体切层界限清晰,无纤维断裂和基体烧蚀现象。

图2 纤维断裂(K10, Speed=54m/Min, Feed=2500mm/Min)

图3 切面烧蚀(PCBN, Speed=60m/Min, Feed=2500mm/Min)

图4 无缺陷曲面(PCD, Speed=60m/Min, Feed=1500mm/Min)

3.1 切削速度和进给量对加工表面质量的影响分析

1)切削速度和进给量对切面粗糙度的影响分析

从图5中可以看出机床的切削速度和进给速度都对切面粗糙度影响较大:随着切削速度的增加,复合材料被加工表面的粗糙度减小;随着进给速度的提高,被加工表面的粗糙度有明显的提升。

图5 切削速度和进给速度对表面粗糙度的影响

使用ANOVA的统计方法得出的结论如表4所示,切削速度(Vf)和进给速度(f)项P=0小于显著性水平0.05,故这两个因子对粗糙度有显著影响。同理从交叉项P=0.331大于显著性水平0.05,故该交叉项对粗糙度影响不显著。

表4 ANOVA方法分析切削速度和进给速度对表面粗糙度的影响

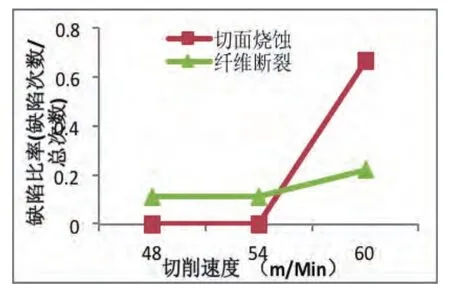

2)切削速度对表切面烧蚀和纤维断裂的影响分析

如图6中所示出,当切削速度处于低水平时(小于54m/Min),切削速度对切面烧蚀和纤维断裂没有明显的影响;当速度处于高水平时(大于54m/Min),切削速度对切面烧蚀和纤维断裂有显著性的影响,并且随着切削速度的增加,出现切面烧蚀和纤维断裂缺陷的概率明显增加,且切面的烧蚀增加更明显。

图6 切削速度对切面烧蚀和纤维断裂的影响

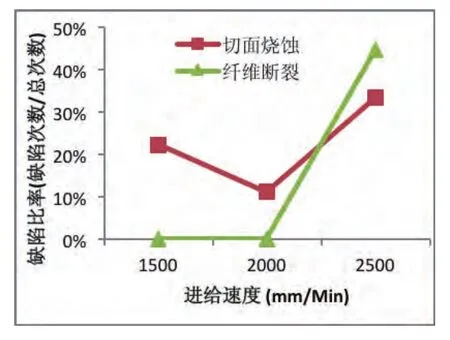

3)进给速度对表切面烧蚀和纤维断裂的影响分析

如图7中所示出,当进给速度处于低水平时(小于2000m/Min),随着进给速度的增加,出现切面烧蚀的概率呈减少趋势,但影响不是很明显,而对纤维断裂基本没有影响;当进给速度处于高水平时(大于2000m/Min),其对切面烧蚀和纤维断裂有显著性的影响,且随着进给速度的增加,出现切面烧蚀和纤维断裂缺陷的概率明显增加。

图7 进给速度对切面烧蚀和纤维断裂的影响

3.2 刀具种类对切面质量的影响分析

1)刀具种类对表面粗糙度的影响分析

从图8所示趋势以及表5中显著性影响因子P=0.672大于显著性水平0.05可以看出,刀具种类对粗糙度有影响,但是影响不是很显著。另外,硬质合金刀具(K10)与立方氮化硼(PCBN)对表面粗糙度的影响,相比较与立方氮化硼(PCBN)与人造金刚石(PCD)刀具与硬质合金刀具改变对表面粗糙度的影响要大,从表2中可知,3种刀具除了材料上的差别外,刀具几何参数在刀尖圆弧半径和刃倾角上有差别。类比分析,表面粗糙度对刀具几何参数相比刀具材料更敏感,并且随着刀尖圆弧半径和刃倾角的增加,切面表面粗糙度降低。

图8 刀具种类对表面粗糙度的影响

表5 ANOVA方法分析刀具种类对表面粗糙度影响

2)刀具种类对切面烧蚀和纤维断裂影响分析

如图9中所示出,刀具种类对纤维断裂缺陷影响明显,对切面烧蚀缺陷影响不明显,但人造金刚石(PCD)刀具引起的纤维断裂和切面烧蚀缺陷概率明显小于硬质合金刀具引起的缺陷概率。对于纤维断裂缺陷的影响,相比较于硬质合金刀具,因人造金刚石(PCD)刀具的硬度很高,其切削刃能够磨的很锋利,有利于切断纤维,故使用金刚石刀具有利于减少纤维断裂缺陷。

图9 刀具种类对切面烧蚀和纤维断裂的影响

4 试验结论

基于以上对芳纶纤维增强复合材料构件切削加工中刀具种类,切削速度,进给速度对切面质量的试验分析,以切面烧蚀、纤维断裂以及表面粗糙度表征切面质量,我们有如下结论:

1)切削速度和进给量对芳纶复合材料构件加工切面有显著影响:随着切削速度的增加,复合材料被加工表面的粗糙度减小,当速度达到一定水平时,其产生切面烧蚀和纤维断裂缺陷的概率增大;随着进给速度的提高,被加工表面的粗糙度有明显的提升,当进给速度达到一定水平时,其产生切面烧蚀和纤维断裂缺陷的概率增加。

2)刀具材料对表面粗糙度影响不明显,但刀具几何参数对表面粗糙度影响较大,且随着刀尖圆弧半径和刃倾角的增加,切面表面粗糙度降低。刀具种类对纤维断裂缺陷影响明显,对切面烧蚀缺陷影响不明显。

[1]廖子龙.芳纶及其复合材料在航空结构中的应用[J].高科技纤维与应用,2008,33(4):25-29.

[2]张厚江,陈五一,陈鼎昌.碳纤维复合材料切削机理研究[J].航空制造技术,2004,7:57-59.

[3]于启勋,解丽静,全燕鸣,等.超硬刀具加工复合材料的切削性能和切削机理[J].现代制造工程,2002,2:25-27.

[4]全燕鸣,曾志新,叶邦彦.复合材料的切削加工表面质量[J].中国机械工程,2002,13(21):1872-1875.

[5]肖继明,侯晓莉,张波,等.高硅氧玻璃纤维/酚醛树脂复合材料切削力的试验研究[J].宇航材料工艺.2009,39(3):64-67.

[5]张元晶.SiC_p /Al复合材料高速切削加工表面微观形貌表征的研究[D].哈尔滨工业大学,2010.

[6]全燕鸣,叶邦彦.复合材料的切削加工表面结构与表面粗糙度[J].复合材料学报,2001,18(4):128-132.

[7]杨东军.FRRMC切削表面三维微观形貌测量的研究 [D].大连理工大学,2006.

[8]艾传智.C/C复合材料切削表面粗糙度的评定方法研究[D].大连理工大学,2006.